Вопросы и ответы

.jpg)

Утилизация пыли во вращающейся печи

Вопрос: Какой способ возврата пыли, уловленной электрофильтрами, в печь мокрого способа через горячую головку оптимален? Размеры печи — ∅ 3,6 × 75 м, топливо — газ.

- в зону горения печи, либо отдельно от печной горелки (над ней), либо через саму горелку;

- через отверстия в корпусе печи при помощи ковшовых питателей, расположенных сразу после места выхода материала из цепной системы. Этот способ может включать в себя гранулирование пыли перед ее поступлением в питатели;

- через систему пневматических насосов, при помощи которой пыль вводят в печь непосредственно после места выхода материала из цепной системы;

- путем добавления пыли в шлам с использованием дополнительной воды и добавок, которые могут снизить требуемое количество последней.

При возврате пыли не через печную горелку, а через отдельную трубку основные правила следующие:

- трубка возврата пыли располагается над печной горелкой диаметрально против места входа клинкера в зону горения; обычно она отклоняется от вертикального направления приблизительно на 30°. Расстояние между наружным диаметром огнеупорной футеровки печной горелки и центральной осью трубки возврата пыли составляет 250—350 мм. Трубка возврата пыли направлена под углом к оси печи, и ее конец находится примерно на одном уровне с концом печной горелки;

- пыль подается со скоростью 35—50 м/с;

- размеры выбираемая пневматическая система ввода (насос фирм FK или Peters, питатель компании Pfister и т. д.) не должны превышать размеров, рассчитанных исходя из количества пыли, которое должно возвращаться в печь. В противном случае поступление в печь избытка воздуха приведет к снижению температуры факела и росту расхода топлива;

- можно ожидать, что общее количество пыли, осажденной в электрофильтре (суммарный унос пыли из печи), при ее возврате в печь будет примерно в 2 раза больше по сравнению с ситуацией, когда пыль не возвращают в печь. Количество уловленной в печи пыли варьируется, но в среднем пылевая нагрузка удваивается.

Возврат печи через печную горелку не рекомендуется, если нет проблем с выбросами NO; если они есть, возврат ограниченного количества пыли в печную форсунку снизит выбросы NOx, но при этом он может повлиять на эффективность работы печи и на ее производительность.

Часто пыль, собранная в последнем поле осаждения электростатического фильтра, отбрасывают, чтобы регулировать содержание щелочей в клинкере. Тем не менее, даже не учитывая этот фактор, при помощи корректно спроектированной и эксплуатируемой системы возврата пыли можно снизить ее безвозвратный унос из вращающейся печи, работающей по мокрому способу, до 2 % массы клинкера. Безвозвратный унос в этих минимальных количествах обычно используется для регулирования работы печи и часто может подаваться в цементные мельницы.

В заключение отметим, что химический состав пыли, как правило, значительно отличается от обычного состава материала, загружаемого в печь. Когда пыль начинают подавать в печь или изменяют уровень ее подачи, на это следует обратить особое внимание, чтобы избежать колебаний качества продукции.

Способ возврата пыли с горячего конца печи является оптимальным по сравнению с другими вариантами ввиду того, что это способствует:

-

прекращению рециркуляция пыли в печи, так как в этом случае она принимает участие в клинкеробразовании за счет воздействия высоких температур зоны спекания;

-

уменьшению количества пыли, выносимой из печи, почти в 2 раза по сравнению со способом подачи пыли за цепную завесу;

-

увеличению степени черноты факела за счет увеличения концентрации твердых частиц и концентрации СО2, который как трехатомный газ обладает высокой излучающей способностью.

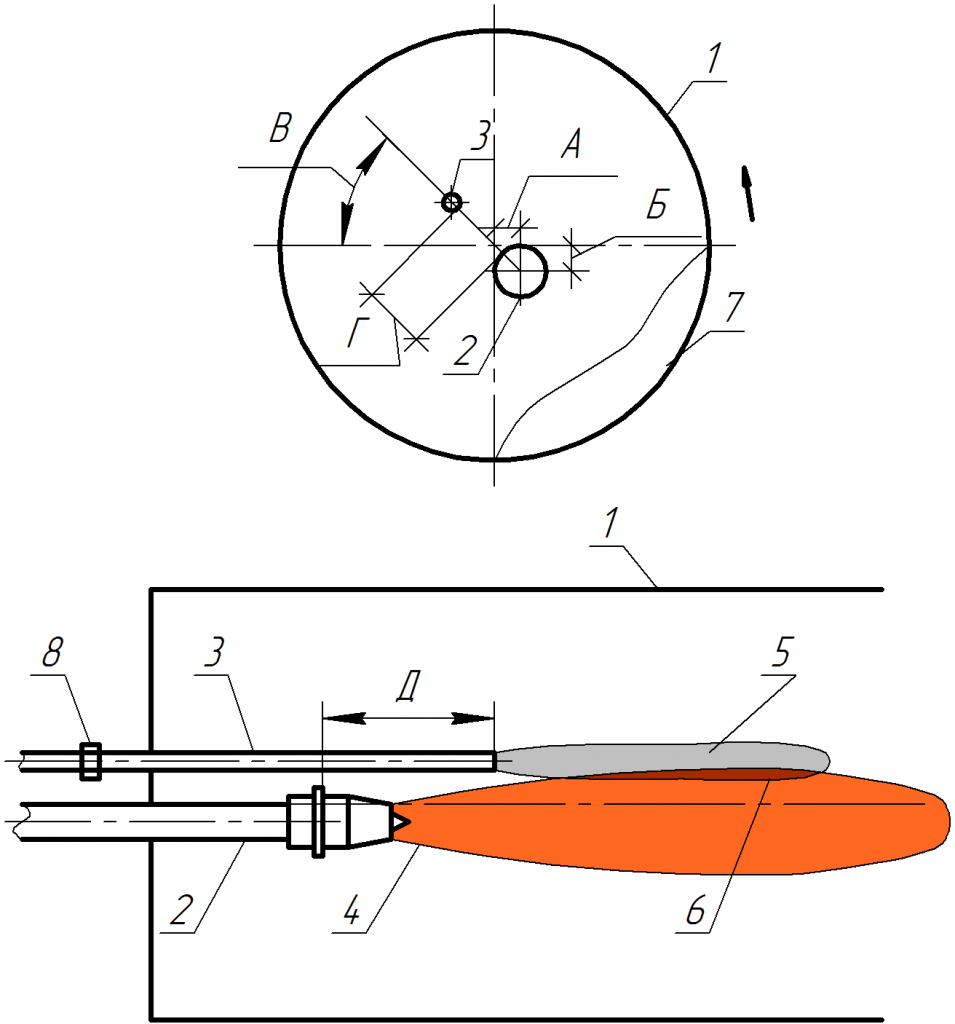

Количество пыли, подаваемой в печь с горячего конца, ограничено. В.К. Классен отмечает, что предельное количество пыли, подаваемой таким способом, составляет 20—25 % массы клинкера. Это обусловлено тем, что большее количество пыли отбирает больше тепла на ее нагрев и особенно на декарбонизацию содержащихся в ней карбонатов кальция и магния. Малое количество пыли можно подавать в различные места горячей части печи, однако с увеличением количества пыли место ее ввода играет бóльшую роль. На рисунке представлена оптимальная, на наш взгляд, схема подачи пыли с горячего конца печи.

Отметим, что кроме схемы ввода пыли немаловажное значение имеют скорость вылета и равномерность подачи пылевоздушной смеси, а также форма пылевого «султана». При малой скорости подачи и ее неравномерности пыль может присаживаться на клинкер в зоне охлаждения и отрицательно воздействовать на процесс горения топлива, попадая в область его смешения с воздухом и удаляя тем самым место воспламенения топлива от горячего обреза печи, а выделяющийся при этом СО2 препятствует нормальному горению топлива.

Оптимальные условия подачи пыли электрофильтров с горячего конца печи:

1 — печь, 2 — газовая горелка, 3 — пылевая форсунка, 4 — холодная часть факела, 5 — пылевая струя, 6 — зона возможного перемешивания пылевой струи и топливного факела (минимально допустимая), 7 — слой обжигаемого материала, 8 — поворотный механизм пылевой форсунки

Значения расстояний и угла, обозначенных на рисунке, следующие:

А = Б = 150÷250 мм (если А = Б < 150 мм, среда окислительная; если А = Б > 250 мм, среда восстановительная);

В = 30÷60° (если В < 30°, пыль присаживается к клинкеру; если В > 60°, наблюдается недожог топлива, пыль присаживается к находящимся в факеле твердым частицам);

Г = 250÷450 мм (если Г < 250 мм, наблюдается недожог топлива из-за увеличения зоны перемешивания пылевой струи с факелом; если Г > 450 мм, можно увеличивать пылевую струю, но не допускать ее удара в кольцо, возможность образования которого следует учитывать, или в футеровку, так как в этих случаях ухудшается видимость в зоне горения);

Д = 1,5÷2 м (если Д < 1,5 м, пыль может осаждаться в зоне охлаждения и возможен рост содержания СаОсв. в клинкере; если Д > 2 м, условия забрасывания пыли за место появления факела оптимальные, но требуется хорошая теплоизоляция или изготовление форсунки из жаропрочной стали).