Интервью

«Мы оперативно реагируем на требования рынка и идем впереди, предлагая идеи на будущее»

60 лет назад компания HAVER & BOECKER ввела в эксплуатацию первый карусельный упаковщик ROTO-PACKER®. Эта прорывная разработка компании инициировала кардинальные изменения в цементной промышленности, производстве строительных материалов и других отраслях. В развитие машины внесли вклад несколько поколений талантливых инженеров. Девять бывших и нынешних сотрудников HAVER & BOECKER рассказали об истории упаковщика, опыте работы с ним на предприятиях и перспективах на будущее. Управляющий партнер HAVER & BOECKER д-р Райнхольд Фестге вспоминает о том, как ROTO-PACKER® стал главным продуктом компании. После 40 лет руководства машиностроительным предприятием в 2014 году он передал управление своим сыновьям д-ру Фабиану Фестге и Флориану Фестге и продолжил работать в семейной компании как консультант и официальный представитель.

Управляющий партнер HAVER & BOECKER д-р Райнхольд Фестге вспоминает о том, как ROTO-PACKER® стал главным продуктом компании. После 40 лет руководства машиностроительным предприятием в 2014 году он передал управление своим сыновьям д-ру Фабиану Фестге и Флориану Фестге и продолжил работать в семейной компании как консультант и официальный представитель.Расскажите об истории изобретения ROTO-PACKER®. Чем обусловлен его успех?

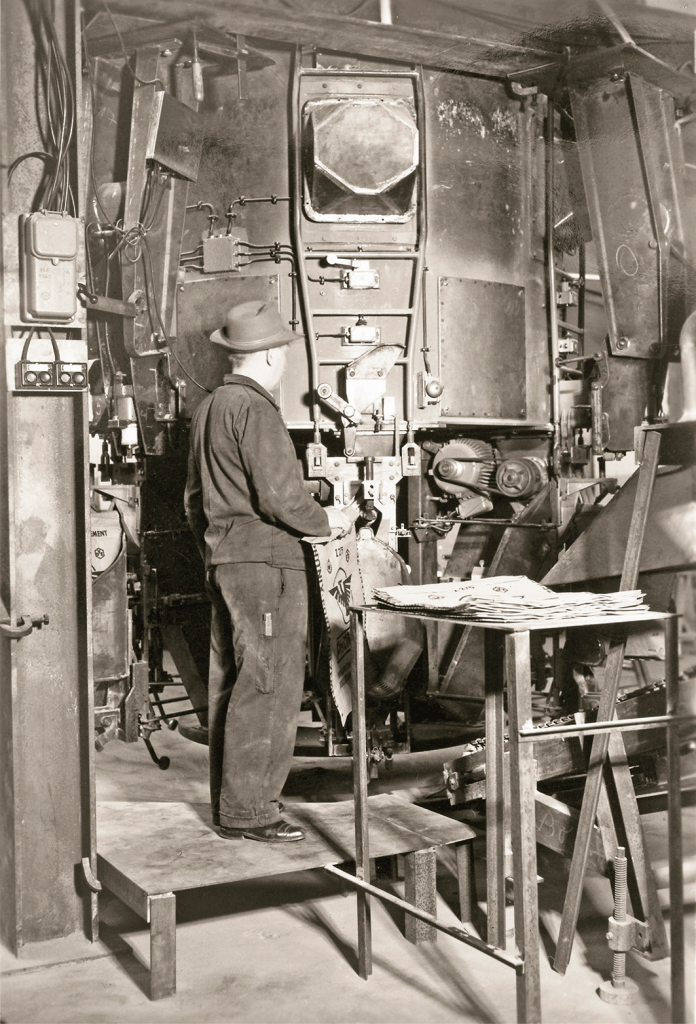

РФ: В конце 1950-х годов Рудольф Хавер и проектировщик Пауль Шваке получили запрос от цементного завода Phoenix (Беккум, Германия), нуждавшегося в более мощном упаковочном оборудовании. Шваке объединил уже известную идею упаковщика круглой формы, который первоначально разработали для джутовых мешков, с уникальной технологией наполнения HAVER & BOECKER. Такое сочетание стало идеальным для наполнения бумажных мешков, которые тогда только начали появляться на рынке. Конструкция спроектированной машины позволяла в дальнейшем вносить в нее изменения и повышать производительность. Эти особенности и обусловленное ими сокращение эксплуатационных расходов обеспечили оборудованию решающее преимущество. Успех ROTO-PACKER® был достигнут благодаря прозорливости конструктора машины Пауля Шваке и менеджера по ее продажам Вольфганга Хашке, а также доверию компании Phoenix, где уже в апреле 1960 года новый упаковщик впервые ввели в эксплуатацию.

Вольфганг Хашке так описывает момент, когда он впервые увидел ROTO-PACKER® в работе в апреле 1960 года: «Это была любовь с первого взгляда, и она переросла в прочные отношения, которые продолжались 40 лет». Вольфганг Хашке, бывший менеджер по продажам компании HAVER & BOECKER, с самого начала был ответственным за продажи ROTO-PACKER® и оставался им в течение почти четырех десятилетий. Он продал около 3000 машин по всему миру, и в компании его в шутку прозвали «г-н ROTO-PACKER®».

Вольфганг Хашке так описывает момент, когда он впервые увидел ROTO-PACKER® в работе в апреле 1960 года: «Это была любовь с первого взгляда, и она переросла в прочные отношения, которые продолжались 40 лет». Вольфганг Хашке, бывший менеджер по продажам компании HAVER & BOECKER, с самого начала был ответственным за продажи ROTO-PACKER® и оставался им в течение почти четырех десятилетий. Он продал около 3000 машин по всему миру, и в компании его в шутку прозвали «г-н ROTO-PACKER®».Каким было Ваше самое яркое впечатление от работы с ROTO-PACKER®?

ВХ: Таких впечатлений было много. Но я до сих пор помню запуск первого упаковщика на заводе Phoenix. «Какая замечательная машина», — подумал я, увидев на конвейерной ленте мешки, которые заполнялись через равные промежутки времени. Для работников, вручную загружавших мешки в грузовики, такая регулярность была особенно полезна — с точки зрения безопасности и охраны здоровья. Отвечавшие за инвестиции представители HeidelbergCement оценили возможности ROTO-PACKER® во время посещения производственного предприятия HAVER & BOECKER в Эльде и немедленно заказали три упаковщика, даже не видя систему в эксплуатации. Такое успешное начало позволило нам сразу внести в список покупателей машины две хорошо известные компании.

Что стало самым сложным в освоении производства ROTO-PACKER® и как было обеспечено его продвижение на рынке?

ВХ: ROTO-PACKER® оказался нужным оборудованием, появившимся в нужный момент. Это стало понятным по внезапному пиковому росту спроса, к которому не был готов завод в Эльде. Рудольф Хавер без колебаний начал строить новый завод. ROTO-PACKER® позволил HAVER & BOECKER за очень короткое время превратиться из малоизвестного производителя оборудования в фирму с мировым именем. Чтобы удовлетворить все поступающие запросы, пришлось расширять производство. Увеличивая число филиалов, компания вышла на рынки в Китае, Бразилии и других странах.

ROTO-PACKER® оказался нужным оборудованием, появившимся в нужный момент.

«40-летняя история развития продукта не могла обойтись без взлетов и падений», — сказал Алоис Комбринк, бывший технический менеджер, подводя итоги своей работы с ROTO-PACKER®. Он сменил Пауля Шваке на этой должности в отделе стратегического развития продукта. «ROTO-PACKER® всегда был мерилом нашего будущего и нашего успеха».

«40-летняя история развития продукта не могла обойтись без взлетов и падений», — сказал Алоис Комбринк, бывший технический менеджер, подводя итоги своей работы с ROTO-PACKER®. Он сменил Пауля Шваке на этой должности в отделе стратегического развития продукта. «ROTO-PACKER® всегда был мерилом нашего будущего и нашего успеха».С какими проблемами столкнулись проектировщики при совершенствовании ROTO-PACKER®?

АК: Технология ROTO-PACKER® первого поколения потребовала напряженной работы и бессонных ночей. Не было ясно, как весовой дозатор отреагирует на действие центробежной силы, особенно когда его балансир находится вне положения равновесия. Организация стыковки вращающейся упаковочной системы со стационарными периферийными устройствами также оказалась непростой задачей. В то время мы не располагали всеми возможностями, которые сегодня предоставляют электроника и пневматика. Вначале нам приходилось решать большинство проблем с помощью механических систем. Тогда, как и сейчас, ROTO-PACKER® совершенствовался благодаря усилиям множества творческих умов.

Как новые изобретения в области пневматики и электроники изменили ROTO-PACKER®?

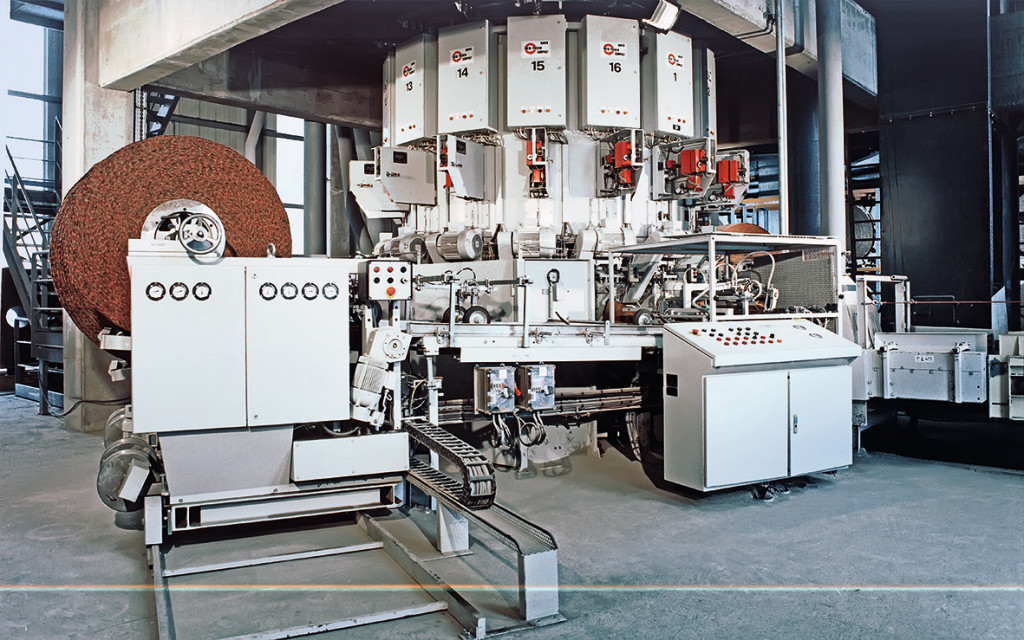

АК: Существенно. Машины первого поколения были чисто механическими, за исключением приводных двигателей, но при разработке упаковщиков второго поколения мы смогли использовать новую технологию и за счет этого повысить уровень автоматизации. Сегодня ROTO-PACKER® — это тщательно разработанная и сбалансированная система, состоящая из механических, электронных и пневматических компонентов. Однако есть нечто общее для всех наших машин: на упаковочную установку смотрят, восхищаясь ее точной и идеально скоординированной работой.

Первая упаковочная машина HAVER ROTO-PACKER® на цементном заводе компании Phoenix (Германия)

«Переход от чисто механической машины с электродвигателем к механизированной и полностью автоматизированной системе принес грандиозные изменения», — пояснил Кристиан Бенер, руководитель отдела проектирования. Он был ведущим разработчиком упаковочной машины используемой в настоящее время версии ROTO-PACKER® RVT, которая применяется для упаковки сыпучих материалов в традиционные бумажные или полипропиленовые мешки с клапанами, на всех стадиях непрерывного развития — от разработки первоначальной концепции и выхода в 2016 году на рынок и по сей день.

«Переход от чисто механической машины с электродвигателем к механизированной и полностью автоматизированной системе принес грандиозные изменения», — пояснил Кристиан Бенер, руководитель отдела проектирования. Он был ведущим разработчиком упаковочной машины используемой в настоящее время версии ROTO-PACKER® RVT, которая применяется для упаковки сыпучих материалов в традиционные бумажные или полипропиленовые мешки с клапанами, на всех стадиях непрерывного развития — от разработки первоначальной концепции и выхода в 2016 году на рынок и по сей день.Как современные технологии повлияли на подход к совершенствованию машины?

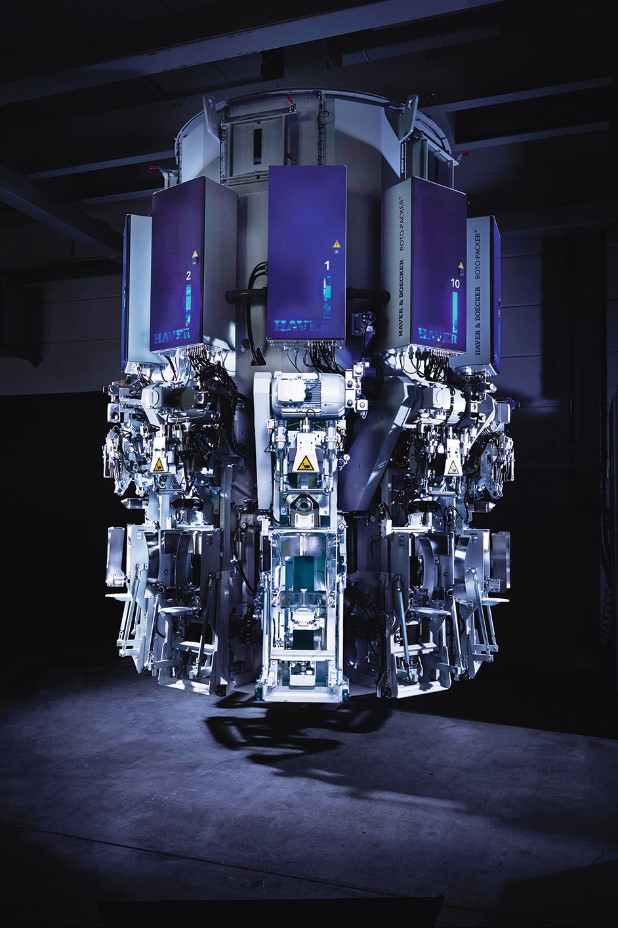

КБ: Нынешняя модель ROTO-PACKER® является первой его версией, спроектированной в отделе мехатроники. Это был огромный шаг вперед. Прежде электроника всегда следовала за механикой. Проект создания RVT является ярким примером успешного сотрудничества технических специалистов из всех областей — от механики, электрики и мехатроники до разработки программного обеспечения. Каждый шаг был тщательно спланирован и реализован нашей единой командой. Благодаря версии RVT и новому дозирующему устройству ROTO-LOCK®, требующим минимального технического обслуживания, мы совместно достигли нового важного рубежа в развитии первоначального упаковщика ROTO-PACKER®.

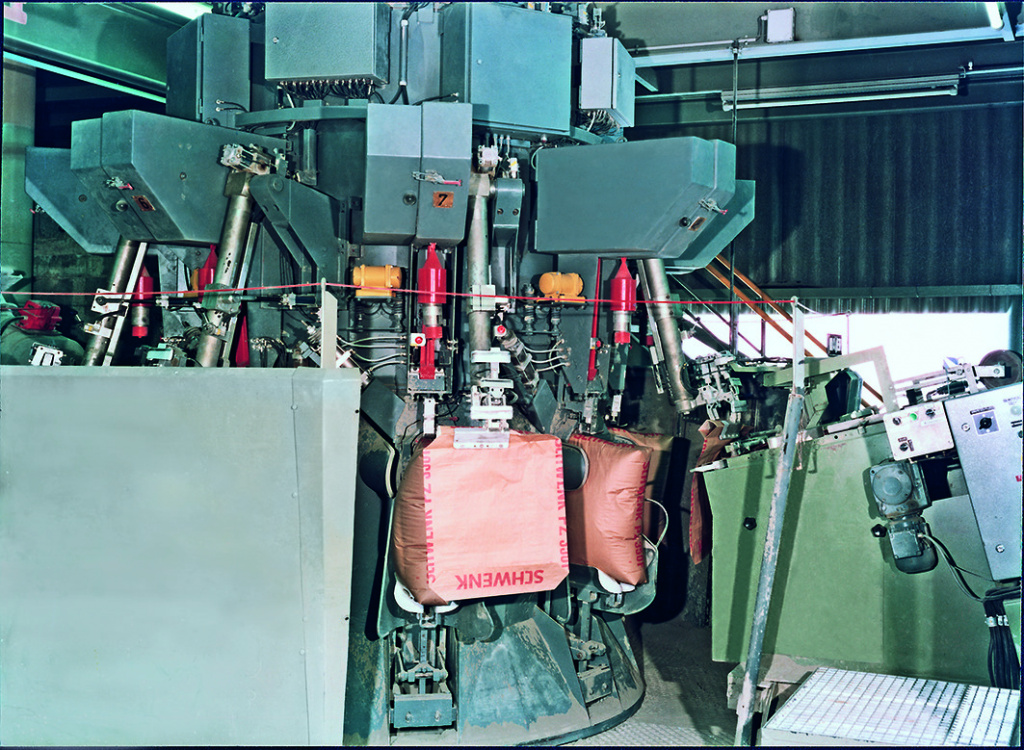

В итоге сейчас, на пороге своего «пенсионного возраста», ROTO-PACKER® как никогда молод, динамичен и готов к будущему. Это вращающееся чудо машиностроения не только вдохновляет людей, но и успешно выполняет роль ядра комплектных упаковочных линий. Упаковщик оснащен интеллектуальными функциями, к которым относятся, в частности, контроль массы или световая сигнализация, характеризующая состояние машины (например, необходимость технического обслуживания), и легко вписывается в технологическую линию. Кроме того, в сочетании с другими устройствами, такими как автомат для подачи мешков RADIMAT®, палетайзер или загрузчик автомобилей, ROTO-PACKER® эффективно обеспечивает равномерность потока заполненных мешков и стабильную производительность.

Автоматизированная упаковочная линия на цементном заводе компании Schwenk (Германия)

Сейчас ROTO-PACKER® как никогда молод, динамичен и готов к будущему

Вилли Фолленкемпер, возглавляющий сегодня отдел исследований и разработок HAVER & BOECKER, был одним из молодых специалистов, увидевших первый ROTO-PACKER® незадолго до его замены новыми моделями. «Я был в восторге от предшественника всех машин ROTO-PACKER®, ставшего прототипом их следующего поколения, которое вскоре появилось на рынке. В начале своей профессиональной деятельности я не знал, что ROTO-PACKER® сыграет важную роль в моей будущей карьере», — сказал он. «В настоящее время в обществе происходит переосмысление ценностей. Привычные продукты обретают новый смысл. Взгляд на отходы становится более критичным, и потребители задаются вопросом о том, как им уменьшить воздействие на окружающую среду, следуя принципам устойчивого развития. Мы должны реагировать на такие требования рынка», — сказал Винсент Делатур, который 32 года работает в HAVER & BOECKER и в течение последних 5 лет возглавляет недавно созданный отдел мехатронного проектирования.

Вилли Фолленкемпер, возглавляющий сегодня отдел исследований и разработок HAVER & BOECKER, был одним из молодых специалистов, увидевших первый ROTO-PACKER® незадолго до его замены новыми моделями. «Я был в восторге от предшественника всех машин ROTO-PACKER®, ставшего прототипом их следующего поколения, которое вскоре появилось на рынке. В начале своей профессиональной деятельности я не знал, что ROTO-PACKER® сыграет важную роль в моей будущей карьере», — сказал он. «В настоящее время в обществе происходит переосмысление ценностей. Привычные продукты обретают новый смысл. Взгляд на отходы становится более критичным, и потребители задаются вопросом о том, как им уменьшить воздействие на окружающую среду, следуя принципам устойчивого развития. Мы должны реагировать на такие требования рынка», — сказал Винсент Делатур, который 32 года работает в HAVER & BOECKER и в течение последних 5 лет возглавляет недавно созданный отдел мехатронного проектирования.

ROTO-PACKER® был образцом для подражания в отрасли. Становится ли труднее соответствовать этой роли?

ВФ: Мы прилагаем все усилия, чтобы ROTO-PACKER® продолжал играть ведущую роль. В настоящее время изменение климата и защита окружающей среды являются доминирующими факторами развития. Наша компания уже хорошо известна на рынке как производитель оборудования, обеспечивающего заполнение мешков без пыления, потерь и с малыми энергозатратами. Важно, чтобы технология заполнения сочеталась с экологичной и соответствующей будущим потребностям упаковкой. Расскажите, пожалуйста, о такой упаковке.

Расскажите, пожалуйста, о такой упаковке.ВФ: Экологичный мешок должен хорошо защищать продукт от влаги, быть прочным и устойчивым на разрыв и изготавливаться из небольшого количества упаковочного материала, который полностью или в большой степени можно перерабатывать для вторичного использования. Наш ответ на эти требования — технология ROTO-PACKER® ADAMS®, позволяющая заполнять порошкообразными сыпучими материалами тару из плотного полиэтилена. Но бумажные клапанные мешки также могут соответствовать по крайней мере некоторым из этих требований, если ROTO-PACKER® оснащен нашей технологией SEAL и мешки надежно запечатаны.

С какими проблемами сегодня сталкиваются разработчики?

ВД: Для многих компаний повышение производительности сегодня невозможно без решения вопросов устойчивого развития и защиты окружающей среды. Это означает, что растет интерес к абсолютно безотходному, чистому производству и энергоэффективному, автоматизированному управлению всей системой. Взрывозащита особенно важна в химической промышленности, а гигиенические требования преобладают в пищевой индустрии. При формировании наших команд разработчиков мы обязательно учитываем отраслевую специфику. Это позволяет обеспечить творческую атмосферу в компании и ведет к появлению продуктивных идей на стыке специальностей благодаря научному обмену.

Над чем вы сейчас работаете в плане цифровизации?

ВД: Самое главное — атаки. Возможность повреждения упаковочной установки через облачную систему усиливает опасения по поводу кибератак извне. Безопасность и стабильность этих систем очень важны для нас.

С помощью «цифрового двойника» системы, размещенного на мобильном устройстве, клиент может в режиме реального времени наблюдать за всей системой и управлять ею. Кроме того, большое внимание уделяется «превентивному техническому обслуживанию», т. е. профилактическому и упреждающему обслуживанию системы в соответствии с фактической потребностью согласно принципам нового технологического уклада «Индустрии 4.0»). Это также способствует сохранению ресурсов, поскольку детали заменяются не по истечении определенного периода времени, а по мере фактического износа.

Как сохранить актуальность ROTO-PACKER® в эпоху цифровизации?

ВД: Естественно, цифровизация играет доминирующую роль в дальнейшем развитии ROTO-PACKER®. Ее важный этап — создание системы мониторинга HAVER QUAT²RO, которая позволяет заказчику, находясь в любой точке мира, получать данные о текущем состоянии и производственных показателях своей упаковочной установки, заранее планировать мероприятия по техническому обслуживанию и благодаря этому проводить их более эффективно. Эти данные и их оценка позволяют, например, оптимизировать предприятие и оперативно реагировать на внешние воздействия. Таким образом, ROTO-PACKER® также устанавливает новые стандарты цифровизации в отрасли.

Упаковочная линия с двумя машинами ROTO-PACKER®

Буркхард Репло, генеральный менеджер HAVER Deutschland, который работает в HAVER & BOECKER более 40 лет и длительное время возглавлял отдел строительных материалов и минералов, считает ROTO-PACKER® идеальным упаковщиком для индустрии стройматериалов. ROTO-PACKER® способствует росту всей отрасли.

Буркхард Репло, генеральный менеджер HAVER Deutschland, который работает в HAVER & BOECKER более 40 лет и длительное время возглавлял отдел строительных материалов и минералов, считает ROTO-PACKER® идеальным упаковщиком для индустрии стройматериалов. ROTO-PACKER® способствует росту всей отрасли.Почему Вы считаете ROTO-PACKER® подходящей упаковочной системой для промышленности строительных материалов?

БР: Продукция этой отрасли постоянно диверсифицируется. Многие специальные продукты разрабатываются под основные связующие компоненты и добавки или адаптируются к ним. На цементном заводе всегда фасуется один и тот же продукт, а компании, выпускающие другие строительные материалы, делают ставку на диверсификацию и привлекательное разнообразие ассортимента. Благодаря постоянному совершенствованию процедуры переналадки на работу с материалами других типов ROTO-PACKER® сегодня обеспечивает значительно более высокую эксплуатационную готовность при столь же высоком качестве упакованной продукции. Это означает, что наш роторный упаковщик сохранит свою непревзойденную производительность и при смене продукции.

Означает ли это, что индустрия строительных материалов предъявляет к ROTO-PACKER® иные требования, чем цементная промышленность?

БР: Да, безусловно. В этой отрасли сейчас как никогда важна полиэтиленовая или бумажная упаковка. В результате изысканий в области защиты продукта специально для строительных материалов мы разработали ROTO-PACKER® второго поколения, который расфасовывает их в чистые однослойные полиэтиленовые мешки. Название этой системы, ADAMS®, уже известно всему мировому рынку. Кроме необходимой гибкости, обусловленной разнообразием упаковываемых материалов, надо учитывать и их высокую абразивность в сравнении, например, с продуктами питания. При заполнении тары различными материалами при помощи одной системы особое внимание следует уделять предотвращению загрязнения высококачественных продуктов строительной химии. ROTO-PACKER® модели ADAMS® идеально подходит для этого. Кстати, по той же причине он пользуется большим спросом и в химической промышленности.

Клиенты считают ROTO-PACKER® одной из самых надежных фасовочных машин

«ROTO-PACKER® — верный друг, которого ценят и любят уже 60 лет не только сотрудники HAVER & BOECKER, но и многие наши клиенты», — сказал Бернхард Пагенкемпер. Он 31 год работает в HAVER & BOECKER и в 2010 году занял должность главного менеджера по продажам. «Для нас важно не только почивать на лаврах прошлых успехов, но и понять, какие этапы развития, связанного с повышением чистоты упаковки и предотвращением потерь продукции при полной автоматизации и максимальной производительности, ждут ROTO-PACKER® в будущем».

«ROTO-PACKER® — верный друг, которого ценят и любят уже 60 лет не только сотрудники HAVER & BOECKER, но и многие наши клиенты», — сказал Бернхард Пагенкемпер. Он 31 год работает в HAVER & BOECKER и в 2010 году занял должность главного менеджера по продажам. «Для нас важно не только почивать на лаврах прошлых успехов, но и понять, какие этапы развития, связанного с повышением чистоты упаковки и предотвращением потерь продукции при полной автоматизации и максимальной производительности, ждут ROTO-PACKER® в будущем».Как изменяется потребительский спрос на экологичную упаковку для строительных материалов и продукции других отраслей?

БП: Многие продукты, которые сегодня все еще фасуют традиционным образом, в ближайшем будущем будут упаковываться более чистыми и экологичными способами. Я имею в виду целые отрасли. Например, благодаря переходу некоторых крупных бразильских производителей сахара от мешков с открытой горловиной к клапанным мешкам ROTO-PACKER® недавно освоил этот новый для себя сегмент рынка.

Как будет изменяться рынок, и как ROTO-PACKER® будет идти в ногу со временем?

БП: Адаптивность всей системы ROTO-PACKER® — элемент превосходства упаковщика сегодня и важная особенность для будущего. Требования рынка меняются все чаще, и нашим клиентам приходится проявлять все бóльшую гибкость. ROTO-PACKER® их не подведет — надежный, точный и высокопроизводительный. Он представляет собой самую гибкую машину на рынке, как и его первоначальная версия. Конструкция позволяет адаптировать и преобразовывать его в соответствии с самыми разнообразными запросами, такими как работа в небольших цехах без фундамента или изменение характеристик продукции в зависимости от ситуации. Удовлетворение индивидуальных требований позволяет производителям цемента, строительных материалов и других продуктов всегда идеально упаковывать их и представлять на рынке в соответствии с диктуемыми им условиями.

Мы оперативно реагируем на требования рынка и идем впереди, предлагая идеи на будущее.

Александр Хайнрих с 1997 года учился и работал в компании HAVER & BOECKER по профессии «промышленный механик». С 2006 года, после окончания вуза в г. Ганновер, который закончил на «отлично» по специальности «инженер-экономист в машиностроении», занимал должность менеджера по продажам в странах постсоветского пространства в подразделении «Цемент» головного офиса компании. С 2011 года работает в филиале HAVER & BOECKER в Москве и с 2012 года возглавляет его.

Александр Хайнрих с 1997 года учился и работал в компании HAVER & BOECKER по профессии «промышленный механик». С 2006 года, после окончания вуза в г. Ганновер, который закончил на «отлично» по специальности «инженер-экономист в машиностроении», занимал должность менеджера по продажам в странах постсоветского пространства в подразделении «Цемент» головного офиса компании. С 2011 года работает в филиале HAVER & BOECKER в Москве и с 2012 года возглавляет его.Расскажите, пожалуйста, об опыте работы HAVER & BOECKER на рынках стран постсоветского пространства. На какие предприятия поставлены машины ROTO-PACKER®?

АХ: Число упаковщиков ROTO-PACKER®, поставленных компанией HAVER & BOECKER заказчикам на этой территории, и машин, находящихся сегодня в эксплуатации, впечатляет. В цементной промышленности это свыше 60 действующих машин на более чем 40 заводах в 10 странах (еще примерно столько же упаковщиков работают на предприятиях, производящих сухие строительные смеси). При этом возраст 4 машин — от 30 до 40 лет (некоторые из них за все время работы расфасовали намного больше 200 млн мешков), а еще 12 упаковщикам — более 25 лет. Такие цифры говорят о превосходном качестве и высоких эксплуатационных показателях ROTO-PACKER®. На предприятиях это знают и высоко ценят.

Что касается заводов, на которые были поставлены машины ROTO-PACKER, нашими клиентами являются почти все крупные цементные холдинги, а также многие не относящиеся к ним предприятия.

В компании HAVER & BOECKER думали о локализации производства в этих странах — сохраняются ли такие планы?

АХ: Конкретных планов локализации производства у нас пока не было, но мы регулярно рассматриваем такую возможность. До сих пор каждый раз, когда мы задумывались над этим, обстоятельства не позволяли нам перейти к действиям.

Что Вы могли бы сказать об опыте эксплуатации ROTO-PACKER® в этих странах и о работе с клиентами — как часто требуются инспекции, техническое обслуживание, поставка и замена запасных частей, как это организовано?

АХ: Думаю, о «поведении» машин нужно в первую очередь спрашивать тех, кто их эксплуатирует. Мы можем только поделиться мнениями клиентов и наблюдениями нашего сервисного персонала. И те и другие считают ROTO-PACKER® одной из самых надежных фасовочных машин, разумеется, при условии своевременного технического обслуживания. И это не зависит от страны, в которой оборудование эксплуатируется. Важнее квалификация и опыт обслуживающего персонала и частично — службы закупок. Здесь, во‑первых, существуют региональные различия — ведь есть заводы в густонаселенных районах, где проблем с персоналом нет, и в отдаленных регионах, где найти готовых специалистов очень трудно. Во-вторых, большую роль играет принадлежность к холдингам. Чем больше холдинг (и чем лучше организована его работа), тем проще наладить обмен опытом между предприятиями. Самостоятельным участникам рынка в этом отношении сложнее. Как правило, они дольше нуждаются в помощи, чаще звонят нашим наладчикам. Но со временем, приобретая все большие знания, начинают обслуживать машины самостоятельно. Бывают даже случаи, когда клиенты рассказывают нам, что они внесли какие-то изменения в техническую часть машины, т. е. делятся своим опытом. Это помогает улучшать наше оборудование. Мы, в свою очередь, тоже предлагаем заказчикам активно участвовать в совершенствовании машин или каких-то определенных узлов и деталей. Например, буквально на днях при замене изношенной детали на новую один из клиентов передал нам вместе с ней информацию, которая позволит (разумеется, после всестороннего обследования детали в техническом центре головного офиса) предпринять необходимые шаги для ее модернизации.

Что касается инспекции и технического обслуживания, на каждую машину есть регламент, который зависит от фасуемого продукта и условий эксплуатации оборудования. Какие-то работы нужно выполнять после отработки определенного числа часов, а другие — просто ежедневно, еженедельно и т. д. Как правило, клиенты сами могут выполнить эти работы, но нередко они просят нас, например, раз в год проводить диагностику оборудования. Пользуясь случаем, мы часто проводим дополнительное обучение, даем рекомендации, в том числе по запасным частям. У нас в России есть отдельный специалист — технический консультант, при помощи которого мы бесплатно предоставляем клиентам часть таких услуг.

Поставку запасных частей для ROTO-PACKER® мы можем организовать со склада в Коломне, а если там нет нужной детали, то со склада в Германии. С заменой деталей клиенты обычно справляются сами, ведь их персонал был обучен этому, но иногда привлекают и наших специалистов. Например, такая необходимость появляется, если нужно заменить на старом оборудовании уже снятую с производства деталь на новую или частично модернизировать машину, что рекомендуется делать каждые 15—20 лет.

Упаковщик ROTO-PACKER® с турбинной системой заполнения мешков и устройством их автоматической насадки

На заключительный вопрос о том, чем обеспечивается готовность ROTO-PACKER® к будущему, ответил д-р Райнхольд Фестге.

РФ: Потребности наших клиентов резко изменялись — и вместе с ними изменялся весь наш рынок сбыта. В странах, которые развиваются и инвестируют в инфраструктуру, основное внимание уделяется повышению производительности. После решения этой задачи появляются новые требования, такие как защита окружающей среды и цифровизация. Упаковщику ROTO-PACKER® всегда удавалось идти в ногу с изменениями, поэтому он будет хорошим спутником на долгие годы. Его адаптивность и возможности расширения функций уникальны. Мы оперативно реагируем на требования рынка и идем впереди, предлагая идеи на будущее.

Карусельная машина ROTO-PACKER®, работающая с использованием технологии SEAL на заводе сухих строительных смесей компании Knauf (Германия)

Новейшая модель упаковщика ROTO-PACKER® RVT SEAL

Поделиться: