Статьи

Перспективы развития общестроительных вяжущих веществ. Геополимеры и их отличительные особенности

В.И. Корнеев, д. т. н., проф., А.С. Брыков, д. т. н., проф.,

СПбГТИ (ТУ), Россия

История вяжущих веществ от древнейших времен до середины XIX века [1], по существу, является историей поиска гидравлических вяжущих веществ, способных образовывать водостойкий искусственный камень. Необходимость в таких вяжущих веществах возникла тысячелетия назад в связи с ростом городов, а также экспансией человека в северные регионы. Этот поиск, исходя из современных представлений, осуществлялся в двух направлениях: путем придания гидравлических свойств традиционным вяжущим веществам (извести) и путем высокотемпературного синтеза вяжущих веществ, обладающих необходимым уровнем таких свойств.

Первое направление, развивающееся с периода расцвета Римской империи до настоящего времени, базировалось на размоле и смешении извести со специфическими горными породами, называемыми «пуццолановыми». К таким породам относят, например, вулканические пеплы, трассы, а также породы осадочного происхождения: трепелы, диатомиты. В районах, дефицитных по пуццолановым породам, гидравлические свойства извести в средние века придавали путем ее смешения с молотым гончарным и кирпичным боем («цемянкой»). Позднее гидравлические свойства извести стали придавать техногенными продуктами – золой ТЭС, доменным шлаком. Несмотря на существенные ограничения в области применения таких вяжущих веществ (сейчас их относят к известково-пуццолановым, известково-шлаковым, известково-зольным и др.), они производятся и в настоящее время.

Второе направление создания гидравлических вяжущих веществ развивалось с XVIII века и прошло этапы от гидравлической извести до роман-цемента. В этой группе вяжущих веществ соединения – носители гидравлических свойств синтезировались в процессе обжига, а известь гасилась частично или не гасилась совсем. Венцом этой ветви создания гидравлических вяжущих веществ стал портландцемент, изобретение которого в зарубежной литературе однозначно связывается с англичанином В. Аспдином, получившим в 1824 году патент «Усовершенствование изготовления искусственных камней» и назвавшим полученное вяжущее «портландцемент». В российской научно-технической литературе, в частности в фундаментальном труде И.Л. Значко-Яворского [1], приводятся сведения об аналогичном цементе в отечественной российской практике, описанном в 1825 году в книге Е. Челиева «Полное наставление, как приготовлять лучший мертель или цемент, весьма прочный для подводных строений как то: каналов, мостов, бассейнов, плотин, подвалов, погребов и штукатурки каменных и деревянных строений».

Эти вяжущие содержали основные признаки современной технологии портландцемента: составление искусственной шихты из известняка и глины при определенном их соотношении, обжиг до полного выделения углекислого газа и др. Однако синтезированные продукты не тождественны современному портландцементу, производство которого развивается с конца XIX века, в том числе особенно успешно после изобретения в 1885 году вращающейся печи. Таким образом, практика производства портландцемента охватывает сравнительно небольшой период ~100–150 лет.

Основными признаками состава, свойств и технологии портландцемента, обеспечивающими стабильность и перспективы его производства (во всем мире производится более 2 млрд. т в год), являются следующие. Область (объем) составов фаз, от которых зависит проявление вяжущих свойств портландцемента в системе фазовых равновесий C-A-S (C-A-S-F), невелика. Выход за пределы составов фаз, кристаллизующихся в этой области, приводит к появлению в клинкере неприемлемых с позиций свойств цемента фаз – СаОсв., C2AS, CAS2, C3S2. Несмотря на ограниченность диапазона составов порт-ландцементного клинкера (СаО = 60–69%; SiO2 = 20–25%; Al2O3 = 4–7%; Fe2O3 = 3–8%), эта область составов легко обеспечивается при использовании широко распространенного во всем мире природного сырья: извест-няков, мергелей и глин. Мировые запасы цементного сырья практически неисчерпаемы на обозримую перспективу, даже с учетом определенных ограничений, связанных, в ряде случаев, с присутствием нежелательных примесей – оксидов MgO, P2O5, TiO2, SO3, R2O и Cl–. Наибольшую опасность представляет доломитизация известняков, не позволяющая удержать содержание MgO в клинкере до требуемых 5%. К сожалению, реальных физико-химических и технологических приемов решения проблемы MgO в клинкере не существует. Принципиальными с позиции технологии обжига при сухом способе производства являются ограничения по Cl– (в сырье < 0,05%). Вероятность присутствия в клинкере других примесей более низкая. Следует иметь в виду, что во всех случаях организация обогащения цементного сырья малоперспективна, исходя из экономических затрат. Определенные проблемы могут возникнуть при поиске корректирующих, в том числе железосодержащих, добавок в связи с реальным сокращением переработки пиритов, однако возможна замена огарков другими техногенными продуктами. По общей оценке, дефицита цементного сырья в обозримом будущем не предвидится.

Физико-химические и технологические параметры синтеза портландцементного клинкера способом жидкофазного спекания требуют обеспечения высоких температур (1400–1500°С) для протекания реакций клинкерообразования и достижения необходимых фазовых равновесий. Однако при этом весьма широкий температурный интервал спекания сырьевой смеси (100–150°С), соответствующий оптимальному содержанию жидкой фазы (расплава), обеспечивает удачное технологическое оформление синтеза клинкера путем обжига сырьевой смеси во вращающихся печах. Возможность замены таких печей на какие-либо другие агрегаты и другие способы синтеза клинкера, даже научно и экономически перспективные (например, обжиг во взвешенном состоянии или при полном расплавлении шихты), при наличии во всем мире огромного парка печей уже работающих и проектируемых, откладывается на неопределенный срок.

С достаточной убежденностью можно утверждать, что технологические основы промышленного производства портландцементного клинкера уже созданы и дальнейшее совершенствование технологии возможно только по пути усовершенствования оборудования для реализации известных технологических процессов на всех их стадиях (размола и гомогенизации сырья, конструкции печей и запечных теплообменных устройств, помола цемента и т. д.).

Понятная ситуация сложилась с оценкой свойств портландцемента. Не следует забывать, что портландцемент – не конечный продукт технологии, а лишь сырье для производства искусственного камня (цементного бетона), который и является результатом синтеза материала для строительства. Общая оценка свойств бетона делается с двух позиций: строительно-технических свойств и с позиции долговечности. Современная технология цементного бетона позволяет решать большинство возникающих практических задач, в том числе за счет использования современных добавок – модификаторов свойств бетона. На основе портландцемента созданы самоуплотняемые бетонные смеси, высокомарочные, водонепроницаемые бетоны и др. Этот перечень современных высококачественных бетонов на портландцементе может быть модернизирован и расширен при формулировании строителями возникающих новых требований.

Наряду с требованиями к комплексу строительно-технических свойств, предъявляются требования к долговечности цементного камня. Вследствие «молодости» портландцемента прямых свидетельств времени жизни цемент-ного камня существовать не может, однако, если исходить из его основного фазового состава (CSH-гель), можно было бы ожидать стабильности свойств камня в геологиче-ский период. Однако капиллярная пористость камня и его щелочность (рН > 13,0) создают условия для его взаимодействия с окружающей средой (карбонизации, растворения), в результате которого, в конечном счете, образуются СаСО3 и SiO2. Как быстро пройдет этот процесс в реальных условиях и связан ли он в долгосрочный период с обязательной потерей прочности, неизвестно. Вполне вероятно, что в реальных условиях срок службы цементного камня в большинстве случаев превысит ожидаемый (проектируемый) срок эксплуатации конкретного бетонного сооружения и цемент-ный бетон будет эксплуатироваться сколь угодно долго.

Таким образом, по сумме технико-экономических факторов: наличия во всем мире практически неограниченной сырьевой базы, освоенного технологического процесса и оборудования, обеспечивающего производство портландцемента в требуемых масштабах, качества цемента, соответствующего необходимому уровню свойств и долговечности строительных конструкций, портландцемент на обозримое будущее, а скорее всего навсегда, останется основным общестроительным вяжущим веществом.

Тем не менее, несмотря на универсальность свойств портландцемента как общестроительного вяжущего, систематически выполнялись и выполняются исследования по созданию цементов, альтернативных портландцементу. Следует отметить, что побудительными мотивами в поиске альтернативы портландскому цементу, как общестроительному вяжущему веществу, являются в большей степени экономические и экологические факторы, а не его технические характеристики. Вяжущие вещества, обладающие специальными техническими свойствами, не характерными для ПЦ, оказались незаменимыми в некоторых областях применения, однако они никогда не рассматривались в качестве его полноценной альтернативы.

Между тем, по мнению довольно большого числа исследователей, такой альтернативой в перспективе могут стать вяжущие вещества щелочной активации, более известные в западной научно-технической литературе, как геополимеры [2, 3]. Вместе с тем нельзя не признать, что многие положения относительно современного значения геополимеров носят явно спекулятивный характер, в то время как технические трудности пока еще слишком велики, чтобы применение геополимеров хотя бы в отдаленной степени соответствовало применению портландского цемента. И все же на рассмотрении этих материалов следует остановиться подробнее.

Под вяжущими щелочной активации (геополимерами) принято подразумевать вяжущие системы на основе тонкодисперс-ных аморфных или кристаллических алюмосиликатных материалов, затворяемых растворами щелочей или солей, имеющими щелочную реакцию (обычно растворами гидроксидов, силикатов или алюминатов натрия и калия) [4].

Портландцементный камень и затвердевший геополимер имеют различный химиче-ский состав и принципиальным образом различаются по структуре. Продукт гидратации портландского цемента – кальциево-силикатный гидрогель – имеет слоистую тоберморитоподобную структуру, формируемую листами из кальциево-кислородных октаэдров и цепочками из тетраэдров SiO4 и AlO4, тогда как геополимерный камень представляет собой каркасный алюмосиликат из тетраэдров SiO4 и AlO4, имеющих общие вершины.

Начало работам в области вяжущих щелочной активации положил Пьюрдон в своем исследовании по влиянию растворов гидроксида натрия на техногенные алюмосиликатные материалы различного состава и морфологии [5]. Развитие этого направления в бывшем СССР было связано прежде всего с работами В.В. Глуховского, интенсивно проводимыми в 1960-е гг. [6]. Его усилиями были осуществлены серьезные попытки внедрения шлакощелочных вяжущих материалов в промышленность. Близкими по направлению исследованиями несколько позже стал заниматься Давидовиц во Франции [2]; он существенно развил представления в этой области – расширил число потенциальных практических применений, подвел научную основу, обобщающую различные виды вяжущих щелочной активации под единым термином – геополимеры.

Судя по количеству ежегодно публикуемых научно-исследовательских работ, посвященных геомолимерам, в настоящее время интерес к ним очень высокий, особенно за рубежом [4]. По мнению некоторых авторов, геополимеры могут стать альтернативой ПЦ, после того как будут преодолены трудности технического характера, связанные с их производством. Эти предположения в определенной мере могут быть оправданы, если создание геополимеров рассматривать прежде всего как эффективный в экономическом и экологическом отношении способ утилизации минеральных отходов и побочных продуктов промышленности – золы-уноса, металлургических (доменных) шлаков, золы рисовой шелухи. В основном числе случаев именно эти материалы рассматриваются в качестве активных твердых компонентов в синтезе геополимеров. При создании технологий, учитывающих рациональное обращение с промышленными отходами как сырьем для производства вяжущих веществ, широкое использование вяжущих щелочного типа может оказаться экономически и практически целесообразным. Ежегодное производство одной только золы-уноса, вырабатываемой ТЭС и требующей утилизации, в 2010 году составит порядка 800 млн. т (это всего в 2,5 раза меньше, чем сегодня в мире вырабатывается цемента). По данным, приведенным в работе [7], в РФ утилизируется не более 10% производимой золы-уноса; в Западной Европе и США этот показатель в 3–4 раза выше, но и его нельзя считать удовлетворительным. Что касается доменных шлаков, то около 20% доменных шлаков, производимых в России, направляется в отвалы [8]. Для стран Юго-Восточной Азии существует проблема утилизации продукта обжига рисовой шелухи, которая составляет более 10% от массы производимого риса. Только в одной Индии ежегодно образуется более 12 млн. т шелухи [9]. Использование перечисленных материалов в качестве активных компонентов в вяжущих композициях могло бы стать оптимальным способом их утилизации.

Немаловажным доводом в пользу геополимеров является также то обстоятельство, что их производство сопряжено со значительно меньшим образованием парниковых газов (на 80%) по сравнению с производством ПЦ. В настоящее время вклад цементной промышленности в образование СО2, поступающего в атмосферу в результате технической деятельности человека, составляет порядка 5% (по этому показателю цементная промышленность находится на третьем месте после транспорта и энергетики) [3].

Из продуктов, не являющихся отходами производства, значительный интерес в качестве основы геополимеров у исследователей вызывает метакаолин (Al2Si2O7), получаемый кальцинацией каолинита при 500–800°С [10]. В отличие от минеральных отходов и побочных продуктов промышленности, метакаолин разных производителей характеризуется стабильностью химического состава, морфологии и дисперсности частиц, и поэтому он часто используется в качестве модельной системы при изучении формирования геополимерного камня.

Последовательность процессов, приводящих к формированию камня при твердении вяжущих веществ с участием щелочных активаторов, на примере метакаолина, выглядит следующим образом:

Каолинит

↓

Обжиг каолинитовой глины, приводящий к разрушению и дегидратации глинистых минералов (образование метакаолина)

↓

Разрушение структуры метакаолина щелочными активаторами, его частичное растворение

↓

Образование активных мономерных и низкополимерных ионов в растворе

↓

Конденсация низкополимерных силикатных и алюмосиликатных ионов с образованием трехмерного каркаса (формирование камня)

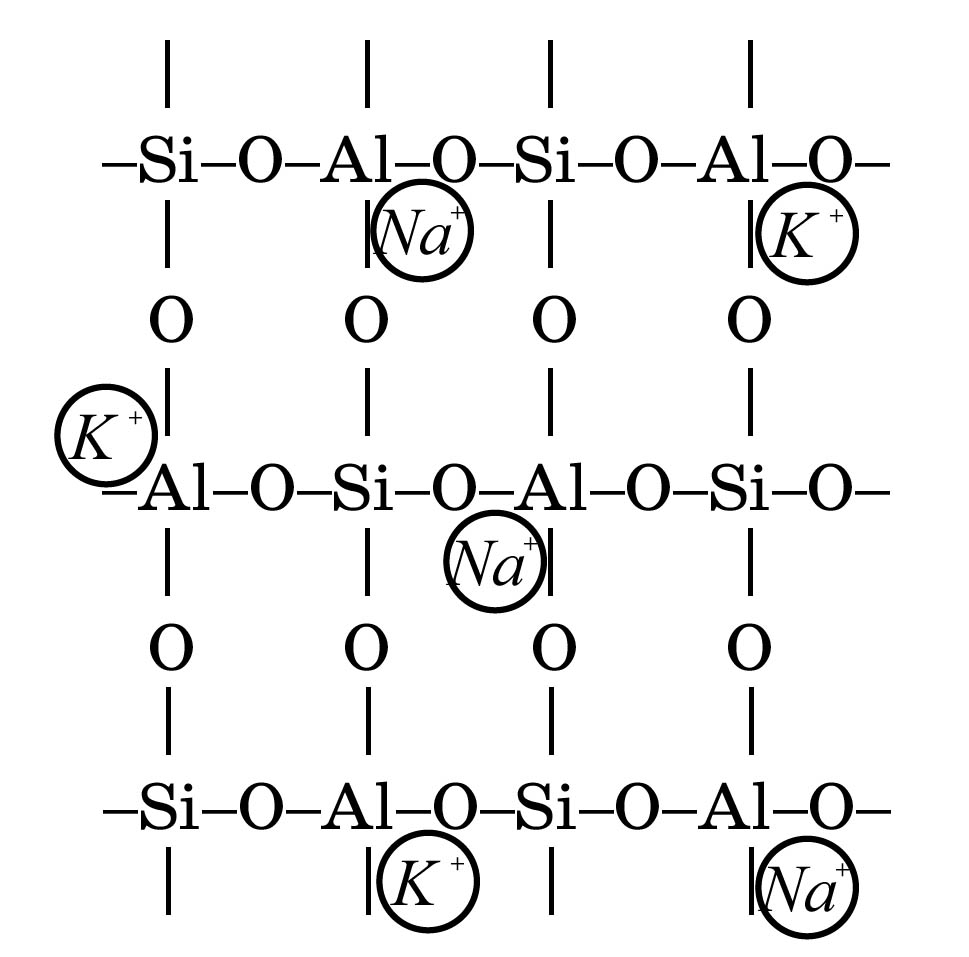

В щелочной среде происходит фрагментация алюмосиликатных компонентов с образованием алюминатных и низкополимерных силикатных анионов, из которых затем посредством образования связей Si-O-Al-O-Si формируется трехмерный полимерный каркас (алюмосиликатный гидрогель). В его состав входят щелочные катионы, компенсирующие отрицательный заряд, создаваемый при встраивании тетраэдров AlO4 между кремнекислородными тетраэдрами. Участие алюминия в образовании гетерополимерного каркаса создает дефицит положительного заряда, который компенсируется вхождением в структуру каркаса щелочных катионов:

Таким образом, щелочные катионы прочно удерживаются в структуре алюмосиликатного каркаса, благодаря чему материал в целом обладает высокой водостойкостью и устойчивостью к выщелачиванию.

По всей видимости, растворение алюмосиликатных материалов и переход силикатных и алюминатных анионов в жидкую фазу является лимитирующей стадией в кинетике твердения геополимерных материалов. Поэтому чем активнее в этом отношении алюмосиликатный материал, тем выше скорость набора прочности. По сравнению с каолинитом, продукт его обжига – метакаолин – посылает силикатные и алюминатные ионы в щелочной раствор значительно активнее; золы-унос и шлаки также уступают метакаолину в скорости растворения [11]. Добавка метакаолина к золе-уносу или шлаку заметным образом активизирует процесс щелочного твердения этих материалов.

Цементирующий гель геополимеров по своей природе аналогичен алюмосиликатным гелям, получаемым в промышленности взаимодействием растворов коллоидного кремнезема, силикатов и алюминатов щелочных металлов в качестве веществ-прекурсоров в синтезе цеолитов. Цеолиты, как известно, образуются в результате кристаллизации алюмосиликатных гелей в гидротермальных условиях [12]. Между тем, в вяжущих системах стадия кристаллизации проходит лишь частично и в составе цементирующего материала содержится незначительное количество кристаллических фаз, в которых установлено наличие цеолитоподобных структур. Прочность формируемого камня определяется составом геля, который, в свою очередь, зависит от природы щелочного активатора и твердого компонента, а также от параметров процесса твердения. Наилучшие результаты достигаются при использовании в качестве щелочных активаторов водных растворов силикатов и алюминатов щелочных металлов, уже содержащих низкополимерные силикатные анионы и обладающих вяжущими свойствами.

Как установлено в исследованиях, выполненных в последнее время, не существует принципиальной разницы в механизме щелочного твердения алюмосиликатных материалов, отличающихся между собой составом и особенностями структуры [4]. Однако алюмосиликатные материалы, богатые кальцием (высококальциевые золы, шлаки), при щелочной активации наряду с щелочным алюмосиликатным гелем образуют также некоторое количество гидросиликатов кальция и кальциевосиликатного гидрогеля. Влияние этих веществ на формирование структуры камня и его механические свойства выяснено не до конца [13]. Как правило, из-за образования кальциево-силикатного геля структура геополимера, содержащего кальций, отличается меньшей однородностью по сравнению с камнем, в котором кальция нет. Во многих публикациях отмечается, что микроструктура геополимера, полученного щелочной активацией метакаолина, представляет собой сплошной однородный гель, в то время, как микроструктура геополимеров, образованных из шлаков и зол-уноса, отличается меньшей однородно-стью и представляет собой сцементированное гелем вещество, не вступившее в реакцию [14].

Технологические аспекты приготовления бетонов на основе вяжущих щелочной активации и их строительно-технические свойства в основном аналогичны технологии и свойст-вам бетонов на основе ПЦ, хотя в синтезе геополимерных бетонов, как правило, всегда требуется термическая активация. Температура значительно ускоряет процесс растворения исходного алюмосиликатного каркаса и тем самым оказывает важное влияние на твердение геополимерных композиций, особенно в начальный период реакции [13]. Зола-унос при обычной температуре вступает в реакцию очень медленно и даже через месяц твердения в обычных условиях дает незначительную прочность. Однако выдерживание свежеприготовленного изделия при 70–90°С в течение от нескольких часов до 1 суток позволяет достичь практически конечной прочности, составляющей до 60–70 МПа (по некоторым данным, прочность геополимеров может достигать 100 МПа и более).

Материалы, получаемые на основе вяжущих щелочной активации (геополимеров), обладают низкой проницаемостью и высоким показателем рН поровой жидкости, что обеспечивает им хорошую устойчивость к хлоридной коррозии арматурной стали. Хорошая устойчивость геополимеров к агрессивным средам, перепадам температуры делает эти материалы пригодными для работы в неблагоприятных условиях. Так, в соответствии с литературными данными, геополимеры представляют интерес в качестве матрицы для иммобилизации токсичных и радиоактивных отходов. По сравнению с портландцементом, используемым в настоящее время для отверждения ядерных отходов низкой и средней активности, геополимеры обеспечивают образуемым материалам большую стабильность.

И все же широкого распространения, сколько-либо сравнимого по масштабам с ПЦ, вяжущие щелочной активации пока еще не приобрели ни в России, ни за рубежом, и приходится говорить в основном о потенциальных областях использования этих материалов. Среди причин, по которым геополимеры до сих пор не получили широкого применения, указывается недостаточная их изученность (обусловленная во многом разнородным составом сырья), отсутствие нормативной документации, регламентирующей обращение с ними, необходимость термического воздействия для активации процесса твердения геополимеров [15]. Также не последнее значение имеет широкий диапазон сырьевых материалов по химическому и фазовому составу.

Приведенный выше обзор современных публикаций отражает в основном результаты исследований в области физико-химических основ производства геополимеров. Следует отметить ограниченное число публикаций, связанных как с разработкой реальных технологических переделов производства таких вяжущих, так и с экономической оценкой перспектив производства геополимеров. Не определена также ожидаемая оптимальная область применения таких вяжущих, вытекающая из характеристик их состава и свойств. Кажущаяся, на первый взгляд, простой и малозатратной, технология геополимеров при ее практической реализации может оказаться неконкурентоспособной по отношению к технологии портландцемента вследствие высокой стоимости кондиционирования исходного сырья, высокой стоимости щелочного затворителя, технологического неудобства использования на стройке двухупаковочной смеси (порошок и жидкость затворения).

Таким образом, несмотря на то, что некоторые исследователи прогнозируют в неопределенном будущем закат цементной промышленности и приход ей на смену технологии геополимеров, из вышеизложенного следует, что как в ближайшей, так и в отдаленной перспективе портландский цемент сохранит свои лидирующие позиции как важнейшее вяжущее вещество. Но одновременно с дальнейшим совершенствованием технологии портландского цемента следует ожидать и возрастания роли геополимеров, возможная экономическая и экологическая целесообразность применения которых служат и будут служить стимулом для их исследования и полноценного промышленного внедрения.

Литература

1. Значко-Яворский И.Л. Очерки истории вяжущих веществ от древнейших времен до середины XIX века. Изд-во АН СССР, 1963.– 500 с.

2. Davidovitz J. Geopolymer. Chemistry and applications. Saint-Quentin: Institute Geopolymer, 2008.– 592 pp.

3. Sialite technology – sustainable alternative to Portland cement// H. Sun, R. Jain, K. Nguyen, J. Zuckerman/ Clean Techn. Environ. Policy. DOI 10.1007/s10098–009–0258–8. Published online 29 Sept 2009 (www. springerlink. com).

4. Geopolymer technology: the current state of the art // P. Duxson, A. Fernandez-Jimenez, J.L. Provis и др. / J. Mater. Sci. 2007. V. 42. P. 2917–2933.

5. Purdon A.O. The action of alkalis on blast furnace slag // J. Soc. Chem. Ind. 1940. V. 59. P. 191–202.

6. Глуховский В.Д., Пахомов В.А. Шлакощелочные цементы и бетоны. Киев: «Будивельник», 1978.– 184 с.

7. Энтин З.Б., Стржалковская Н. Еще раз о золах-уносе ТЭС для производства цемента // Цемент и его применение. 2009. Вып. 2. С. 106–111.

8. Гузь В.А., Высоцкий Е.В., Жарко В.И. Шлаки и их использование в строительной отрасли // Цемент и его применение. 2009. Вып. 4. С. 41–45.

9. Microsilica from rice husk as a possible substitute for condensed silica fume for high performance concrete // S. Chandrasekhar, P.N. Pramada, P. Raghavan, и др. / J. Mat. Sci. 2002. V. 21. N. 6. P. 1245–1247.

10. Weng L., Sagoe-Crentsil K. Dissolution processes, hydrolysis and condensation reactions during geopolymer synthesis// J. Mater. Sci. 2007. V. 42. P. 2997–3006.

11. Dissolution of aluminosilicate minerals and by-products in alkaline media// Ch. Panagiotopoulou, E. Kontori, Th. Perraki, G. Kakali / J. Mater. Sci. 2007. V. 42. P. 2967–2973.

12. Баррер Р. Гидротермальная химия цеолитов: Пер. с англ.– М.: 1985.– 424 с.

13. Khale D., Chaudhary R. Mechanism of geopolymerization and factors influencing its development // J. Mater. Sci. 2007. V. 42. P. 729–746.

14. Micro-structural comparison between geopolymers, alkali-activated slag cement and Portland cement // I. Lecomte, C. Henrist, M. Liegeois, и др. / J. Eur. Cer. Soc. 2006. V. 26. P. 789–3797.

15. Characterization of geopolymer cements and concretes: structure/property relations and commercial utilization // J.S.J. van Deventer, J.L. Provis, P. Duxon, и др. / 12th Int. Congress on the Chem. of Cement. 2007. Montreal. Paper No. T3–08.4.