Роль выбора материалов при оптимизации бетонной смеси для 3D‑печати

РЕФЕРАТ. 3D-печать представляет собой инновационный метод аддитивного производства с цифровым управлением, который позволяет создавать архитектурные и структурные компоненты без опалубки, в отличие от традиционных методов строительства с использованием бетона. Наиболее важные свойства свежеприготовленного бетона — экструдируемость и сохраняемость формы уложенного материала, которые тесно связаны с удобо укладываемостью и допустимым временем работы со смесью*. На эти характеристики существенно влияют пропорции между содержанием компонентов смеси и наличие в ее составе химических добавок. Настоящее исследование посвящено оптимизации дозировки материалов при изготовлении смеси для 3D-печати. При разработке рецептуры смеси использовались цемент, зола-унос, микрокремнезем, мелкий заполнитель и вода, а также химические добавки. Результаты настоящего исследования показывают, что как оптимизация смеси с использованием различных комбинаций цементных вяжущих, так и выбор оптимальной дозировки химических добавок очень важны для получения бетона, пригодного для 3D-печати.

Ключевые слова: 3D‑печать, бетонная смесь, расплыв, сохраняемость формы, предельное напряжение сдвига, допустимое время работы со смесью.

Keywords: 3D‑printing, concrete mix, flow, buildability, yield stress, open time.

1. Введение

Для изготовления компонентов строительных конструкций бетон обычно помещают в опалубку, а затем уплотняют вибрированием. Были разработаны две альтернативные стратегии строительства, при реализации которых используются самоуплотняющийся и торкрет-бетон, чтобы исключить процесс уплотнения. 3D‑печать бетоном — новейшая технология, демонстрирующая большой потенциал повышения производительности и безопасности в строительстве [1—4]. Результаты проведенных ранее исследований показывают, что экономически целесообразные подходы к печати бетоном основаны на многослойной экструзии. В этом контексте бетон для 3D‑печати представляет собой «изготовленный на заказ» материал, который можно доставить на место строительства системой с насосами и экструдировать через сопло 3D‑принтера. После укладки материала его форма остается стабильной под гравитационной нагрузкой последующих печатных слоев бетона без необходимости использования опалубки. В отличие от обычного бетона смесь для 3D‑печати позволяет реализовать инновационную автоматизированную цифровую технологию, которая дает множество преимуществ для строительства, таких как очень гибкий архитектурный дизайн, изготовление конструкций без опалубки, более быстрое строительство, экономия материалов и др. [5—6]. При 3D‑печати широко используется метод контурного изготовления изделий и конструкций (Contour Crafting) — материал систематически укладывается при помощи принтера в соответствии с 3D‑моделью. С помощью 3D‑печати можно изготовить изделие любой сложной формы, если возможен контроль свойств печатного материала. При 3D‑печати любого объекта из бетона наиболее важны реологические свойства последнего, а также состав смеси и ее совместимость с параметрами печати. Необходимо, чтобы смесь для 3D‑печати оставалась текучей до тех пор, пока она остается в печатающем сопле, а затем приобретала пластичность и сохраняла ее до тех пор, пока не будет напечатан следующий слой, после чего предельное напряжение сдвига смеси должно стать достаточным, чтобы она без деформации могла выдержать вес последующих печатных слоев [5—6].

В успешной 3D‑печати объектов важную роль играют рецептура смеси и ее оптимизация. Оптимальное содержание воды и ввод химической добавки позволяют поддерживать текучесть смеси, а оптимальное количественное соотношение вяжущих материалов и мелкого заполнителя обеспечивает такую плотность, при которой смесь можно прокачивать через трубу и сопло и подавать для послойной печати, проводящейся без ее уплотнения. В работе [7] разработан 3D‑принтер размерами 1 × 1 × 1 м для изготовления бетонных конструкций, позволяющий определить в лабораторных условиях пригодность для 3D‑печати смесей различных спроектированных составов, а также эффективность их применения. В работе [8] показано, что на результаты 3D‑печати наряду со свойствами используемых материалов на основе цемента оказывают большое влияние параметры самой печати. По данным [8], оптимальное отношение высоты одиночного слоя материала к диаметру сопла принтера составляет 0,4—0,6, а наилучшие параметры работы оборудования — объемный расход подаваемого материала 0,09 м3/ч и скорость печати 4—8 см/с. В то же время при 3D‑печати предпочтителен возможно более короткий трубопровод для подачи смеси. В нем не должно быть колен, наличие которых может привести к остановкам в работе принтера.

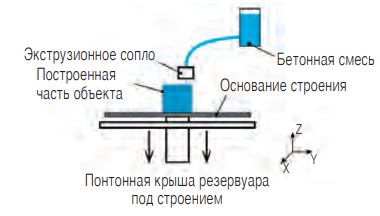

Преобладающие способы 3D‑печати — экструзионная печать, струйная печать вяжущим, технология с использованием автоматического укладчика и сварщика арматуры (Mesh Mould) и др. В работе [4] автоматизированные аддитивные технологии строительства получили дальнейшее развитие. Наиболее широко используется экструзионная печать (рис. 1).

Рис. 1. Схема экструзионной печати [4]

Важнейший вопрос для 3D‑печати — выбор сырьевых материалов и состава бетонной смеси, позволяющих обеспечить ее ключевые характеристики — легкость перекачивания и экструдирования, а также последующее сохранение формы. Эти характеристики выходят за рамки общих требований к бетонной смеси, указанных в нормах и руководствах, — подвижности (оцениваемой по осадке конуса) и других характеристик удобоукладываемости. Хотя итоги исследований позволили предложить некоторые эмпирические методы проектирования смесей для 3D‑печати [9], общепринятых методов до сих пор нет. Серия экспериментов показала, что приемлемый расплыв таких смесей равен 50—60 % **; аналогичные значения приведены в работах [10—15]. На результаты определения реологических свойств суспензий, образуемых сыпучими материалами (в частности, материалами на основе вяжущих), влияют такие факторы, как миграция частиц и высыхание растворителя, которые также несколько ограничивают проведение реологических измерений [14—15]. В то время как для 3D‑печати бетоном требуется материал с хорошей удобоукладываемостью, позволяющий обеспечить легкую транспортировку смеси (обычно путем перекачки) к печатающей головке, экструдированный материал должен быть относительно жестким, чтобы можно было гарантировать сохранение формы укладываемых слоем «нитей» [16]. Используются сопла с отверстиями различной формы — прямоугольными, квадратными, круглыми и эллиптическими. Форму отверстия сопла можно выбрать в соответствии с особенностями его использования. Круглые сопла обеспечивают простоту печати участков, находящихся возле ребер и вершин конструкции или имеющих переменный угол наклона. Однако меньшая площадь контакта между порциями экструдированного материала, имеющими круглое сечение, может повлиять на стабильность слоев [17]. При 3D‑печати сохранение формы материала после экструзии является критически важным требованием, и для его удовлетворения экструдированный материал до нанесения поверх него следующего слоя должен восстановить свою первоначальную вязкость и предельное напряжение сдвига, поскольку при деформации слоя может нарушиться непрерывность конструкции [18—20].

Существует множество факторов, от которых зависит пригодность бетона для печати. Повышение объемной доли твердой фазы (заполнителей и армирующего волокна) и уменьшение доли цементного теста благотворно влияют на способность бетона сохранять форму, но могут ухудшить перекачиваемость и затруднить экструзию бетонной смеси для 3D‑печати. Влияние объемной доли заполнителей обратно влиянию доли цементного теста — ее увеличение приводит к повышению требуемого давления при перекачивании смеси [21—22] из-за увеличения вязкости. Существенно влияет на перекачиваемость и на возможность экструзии смеси для 3D‑печати использование крупных заполнителей. Является ли конкретный максимальный размер кусков заполнителя критическим или нет, зависит от настройки насоса и печатающей головки, а особенно от диаметра сопла. Пуццолановые вяжущие, содержащие золу-унос и микрокремнезем, могут в значительной степени уменьшить рабочие швы и варьирование конечной прочности в смеси для 3D‑печати (возможно, благодаря меньшему объему пор и образованию более плотной микроструктуры на границе слоя). Однако такой эффект зависит и от содержания в бетонной системе влаги, необходимой для дальнейшей пуццолановой реакции с участием этих материалов [23—27].

При разработке рецептуры смеси технология 3D‑печати накладывает ограничения на выбор некоторых параметров, например размеров зерен заполнителя, а также типа волокна, что дополнительно повлияет на свойства бетонной смеси. В принципе тиксотропные материалы с высоким (статическим) предельным напряжением сдвига и с низкой вязкостью подходят для печати бетонных конструкций. Исследования показали, что количественное соотношение теста и заполнителя оказывает большое влияние на пригодность бетона для 3D‑печати. Однако в отпечатанном образце могут наблюдаться дефекты и слабые связи между поверхностями слоев, что приводит к значительному снижению механических характеристик отпечатанного образца по сравнению с литым бетоном, зависящему от содержания заполнителя [23—29]. В отличие от обычного монолитного бетона, имеющего плотно упакованную структуру, в бетоне, напечатанном на 3D‑принтере, должно содержаться больше цементного теста, чтобы оно покрывало заполнители, поскольку формированием их суспензии в тесте обеспечивается возможность экструзии. Однако слишком большое количество теста снижает способность бетона сохранять форму [24—30].

Цель данного исследования — разработать рецептуру бетонной смеси для 3D‑печати, оптимизировав количество материалов для ее изготовления. Для этого подбирали дозировку химических добавок в смеси, содержащей также цемент, золу-унос, микрокремнезем, мелкий заполнитель и воду.

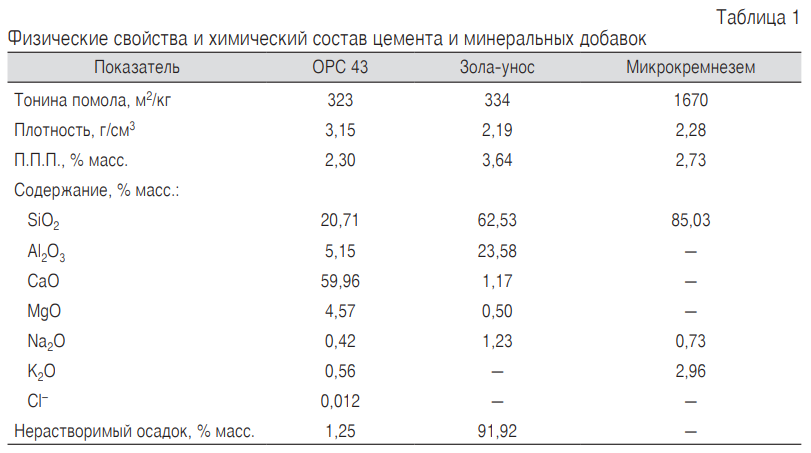

2. Материалы

В качестве основного вяжущего во всех бетонных смесях использовался коммерчески доступный обычный портландцемент (ОРС) класса 43 по IS 269 (здесь и далее указаны индийские стандарты, требованиями которых соответствовали физико-химические характеристики материалов). Золу-унос по IS 3812, ч. 1, и микрокремнезем по IS 15388 вводили в различных сочетаниях и пропорциях для приготовления двух- и трехкомпонентных бетонных смесей. Физические свойства и химический состав этих материалов приведены в табл. 1. Дробленый мелкий заполнитель по IS 383 относился к III группе по фракционному составу (см. табл. 9 в IS 383), размер его зерен не превышал 2,36 мм. Использовали суперпластификатор на основе поликарбоксилатного эфира по IS 9103 и модификатор вязкости бетонной смеси (Viscosity Modifying Admixture, VMA).

3. План эксперимента

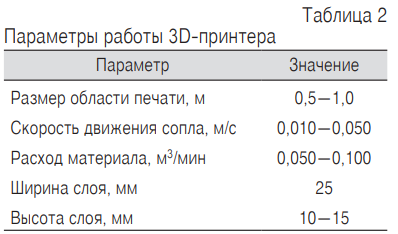

На основе результатов прошлых исследований был подготовлен план определения свойств бетона. Из-за особенностей, связанных с различиями в назначении и характеристиках объекта, а также в процедуре его изготовления, оборудование для 3D‑печати в разных областях не может быть универсальным, но принцип его работы в целом одинаков. При разработке рецептуры бетона были приняты параметры работы 3D‑принтера, указанные в табл. 2. Осуществлялось программное регулирование расхода впрыскиваемых жидких добавок. Диапазоны дозировки компонентов бетонной смеси, выбранные с учетом литературных данных и индивидуальных параметров 3D‑принтера, приведены в табл. 3.

4. Разработка рецептуры смеси

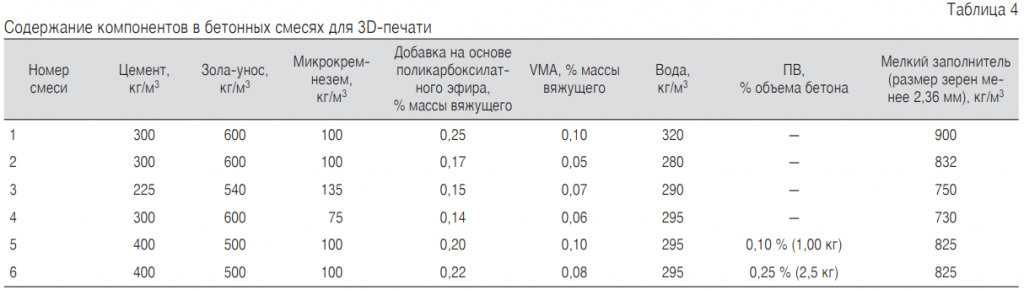

Для оптимизации состава смеси было проведено более 30 испытаний, приготовлено 6 смесей (табл. 4) и определены их текучесть, экструдируемость, пригодность для печати и способность сохранять форму. Компоненты смешивали в смесителе с вертикальной чашей, подключенном к установке 3D‑принтера. Вначале смешивали «всухую» мелкий заполнитель, цемент и минеральные добавки в течение 2 мин, после чего добавляли воду с суперпластификатором. Перемешивание прекращали через 2 мин, добавляли VMA и продолжали перемешивание в течение еще 2 мин.

В результате серии пробных экспериментов было установлено, что для печати подходят смеси с расплывом 70—80 %. Аналогичные значения расплыва бетона, пригодного для печати, приводятся в работах [19—21]. Соотношение заполнителя и вяжущего (a/b) поддерживали в диапазоне 0,75—0,90, а дозировку суперпластификатора подбирали такой, чтобы достигался расплыв 60—80 %. Во все смеси вводили VMA в дозировке 0,05—0,10 % массы вяжущего. Дозировка суперпластификатора, необходимая для достижения одного и того же значения текучести, увеличивается с ростом a/b. Это связано с пониженным содержанием воды в смесях с более высоким a/b. Расплыв смесей, определявшийся с использованием встряхивающего столика согласно IS: 1727—1967, составлял 160—225 мм.

При разработке состава композиций с большой объемной долей цементного теста целесообразно использовать минеральные добавки для замещения части портландцемента. Пластическая вязкость повышается на 35 %, если отношение a/b увеличивается с 0,75 до 0,9. Эту тенденцию увеличения пластической вязкости можно объяснить моделью Кригера—Догерти [21]. Также было проведено несколько испытаний с полипропиленовыми волокнами (ПВ), длина и толщина которых составляли 12 мм и 40 мкм соответственно. Прочность на сжатие смесей изменялась в пределах 45—55 МПа. Можно ожидать, что если объемная доля цементного теста увеличивается за счет роста содержания цемента или другого быстро реагирующего вяжущего, то способность бетона сохранять форму при этом улучшится. Напротив, если объемная доля теста увеличивается за счет добавления инертных или медленно реагирующих добавок, то эта способность может остаться прежней, а иногда и снизиться. Что касается параметров состава смеси для 3D‑печати бетона, отметим, что выбор компонентов смеси и их пропорций зависит от особенностей применяемой технологии 3D‑печати (рис. 2). Для обеспечения экструдируемости печатный бетон должен содержать большое количество вяжущего. Отсутствие крупного заполнителя и избыточно высокое содержание вяжущего приводят к более высокой пластичности, аутогенной усадке и усадке при высыхании и, как следствие, к большей вероятности образования трещин. Чтобы уменьшить растрескивание напечатанного на 3D‑принтере бетона, вызванное усадкой, было решено добавить в состав смеси волокно.

Рис. 2. Ограничение в параметрах проектного состава смеси для 3D‑печати [31—33]

5. Результаты и обсуждение

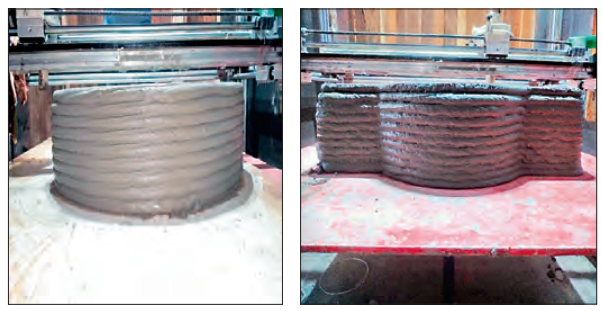

Очевидно, что экструдируемость и способность бетона сохранять форму зависят от различных факторов, но для упрощения разработки состава смеси консистенцию/текучесть пробной смеси регулировали, корректируя дозировку суперпластификатора. Было установлено, что приготовленную бетонную смесь можно перекачивать и непрерывно выдавливать из сопла диаметром 25 мм. Печать выполняли оптимизированной бетонной смесью № 4 в 9 слоев суммарной высотой 0,225 м. Объект круглой формы, напечатанный из этого бетона, оказался достаточно стабильным и сохранял свою форму ко времени печати последнего слоя. Скорость печати соплом 3D‑принтера поддерживали на уровне 2 см/с.

В ходе нескольких испытаний были замечены усадочные трещины в ранее напечатанных объектах с 9 слоями толщиной по 25 мм каждый. В связи с этим провели эксперименты с добавлением в бетонную смесь ПВ, чтобы избежать образования трещин в 3D‑напечатанных объектах и повысить стабильность последних. Объемная доля ПВ в бетоне составляла 0,1 или 0,25 % (см. табл. 4). Хотя состав смесей обеспечивал их оптимальные характеристики для дозирования и наслоения материалов, шнек в полости сопла давал сбой и забивался, если бетон содержал более 0,1 % ПВ. Состав смеси с 0,1 % ПВ не вызывал засорения отсека сопла. Таким образом, в качестве оптимальной приняли дозировку волокна 0,1 %, которая позволяет печатать материал без засорения сопла или образования усадочных трещин.

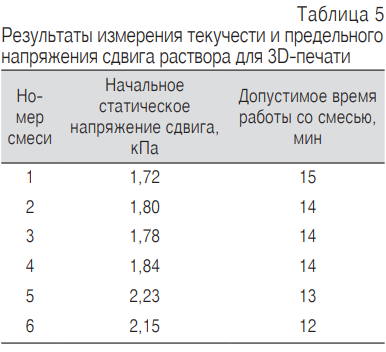

Проведенные ранее исследования показали, что повышение скорости печати влияет на стабильность одиночного слоя. Дозировка суперпластификатора 0,10—0,25 % обеспечила в настоящем исследовании непрерывную экструзию материала без засорения сопла (авторы работ [10, 11] тоже предложили дозировку такой добавки выше 0,10 % для того, чтобы можно было непрерывно экструдировать материал без засорения). Ширина и толщина экструдированного слоя соответствовали размерам сопла, т. е. тест на экструдируемость был «пройден». Измерения показали, что нижний слой напечатанной конструкции не деформируется, даже если над ним находятся 8 слоев и более (рис. 3). Однако при дальнейшем увеличении дозировки суперпластификатора (до 0,15 %) высота нижнего слоя уменьшилась на 5 мм. При более низкой дозировке суперпластификатора предельное напряжение сдвига возрастало по мере повышения дозировки VMA, что позволяло экструдировать материал, тогда как расплыв не проявлял определенной тенденции изменения и варьировался в диапазоне 160—225 мм, что указывает на его зависимость от типа материала и плотности упаковки. Статическое предельное напряжение сдвига исследованных смесей — напряжение, необходимое для того, чтобы заставить течь находящийся в состоянии покоя материал (при меньшем напряжении он демонстрирует упругое поведение и не течет) — измеряли с помощью прибора Vane Shear. Значения начального напряжения сдвига печатной массы приведены в табл. 5.

Рис. 3. Объекты, напечатанные с использованием оптимизированной бетонной смеси

В результате проведенных ранее исследований влияния суперпластификаторов на вязкость [10—15] сформировалось общее мнение о том, что ввод этих добавок приводит к уменьшению предельного напряжения сдвига, однако не позволяет значительно снизить вязкость смесей на основе вяжущих материалов. Установлено, что с ростом a/b предел текучести увеличивается незначительно по сравнению с повышением пластической вязкости. Высокая объемная доля теста (более 50 %) и низкая дозировка заполнителей (менее 50 %) обеспечивают лучшую перекачиваемость и экструдируемость бетонной смеси при ее постоянной подвижности.

Возможность экструзии материала начинала теряться в среднем через 12—15 мин после приготовления смеси, когда достигалось предельное допустимое время работы с ней. Печатать материалы после этого было сложно. Тем не менее допустимое время работы со смесью можно регулировать, добавляя в нее суперпластификатор в подходящей дозировке. В случае образца со средним интервалом времени между печатью двух соседних слоев, равным 12—15 мин, слои были прочно скреплены между собой. Однако скрепляются только поверхности, контактирующие с воздухом, в то время как линии, разграничивающие каждый слой образца с соседними слоями, наблюдались в среднем 20 мин (для смесей № 1 и 6). По истечении 40 мин каждый слой был виден в поперечном сечении образца как отдельный объект. Пограничная линия становилась заметнее по мере увеличения интервала времени между печатью соседних слоев. Исходя из этого было установлено, что максимальный интервал при нанесении материала составляет в среднем 12 мин. Последующий слой бетона необходимо наносить поверх предыдущего через небольшой промежуток времени, чтобы материал сохранял достаточную химическую активность и пластичность для сцепления со следующим слоем. Превышение максимального «времени ожидания» перед нанесением очередного слоя может привести к образованию холодных швов. Предел текучести свежего бетона — критический параметр, определяющий стабильность формы изделия — увеличивается с течением времени при отсутствии перемешивания и других механических воздействий. Это связано с образованием зародышей C—S—H в точках контакта зерен цемента в течение индукционного периода (до начала схватывания).

5. Заключение

Индивидуальный лабораторный 3D‑принтер, разработанный в ходе настоящего исследования, показывает, что прототип принтера может быть полезным только для оптимизации управления подвижными частями машины, изучения свойств материалов печатаемых объектов и выбора механизма подачи материала. Однако при проектировании оборудования для промышленного применения необходимо установить взаимосвязь между скоростью вращения шнека и скоростью подачи смеси, чтобы избежать таких ситуаций, как прерывание подачи смеси и засорение сопла. Дозировка суперпластификатора, необходимая для достижения одного и того же значения текучести, увеличивалась с ростом a/b. Это связано с пониженным содержанием воды в смесях с более высоким a/b. Пластическая вязкость выросла примерно на 35 %, когда a/b увеличилось с 0,75 до 0,90. При более низкой дозировке суперпластификатора предельное напряжение сдвига росло с повышением дозировки VMA, чем обеспечивалась возможность экструдирования, тогда как расплыв смеси не проявлял определенной тенденции изменения. Расплыв варьировался от 160 до 225 мм в зависимости от типа материала и плотности упаковки. Предельное напряжение сдвига смеси важно для сохраняемости формы образца — низкое значение этого показателя может привести к деформации слоев и всего изделия. Оптимальной была дозировка ПВ в смеси для 3D‑печати без засорения или усадочных трещин 0,1 % объема бетона. Допустимое время работы со смесью составило около 12—15 мин. Свежую бетонную смесь готовили через каждые 15 мин с учетом допустимого времени работы со смесью и максимального интервала времени между печатью соседних слоев. Исследования показали, что как оптимизация смеси с использованием различных комбинаций цементных вяжущих, так и выбор оптимальной дозировки суперпластификатора и VMA очень важны для получения бетона, пригодного для 3D‑печати.

Бетонные смеси для 3D‑печати, внедренные в последние годы, содержат много цементного вяжущего и мало заполнителей, что делает их склонными к растрескиванию при усадке и снижает их долговечность. Это не соответствует принципам устойчивого развития и требованию долговечности объектов. Поэтому исследование возможностей применения бетона для 3D‑печати с крупным заполнителем и низким содержанием вяжущего важно для достижения цели устойчивого развития строительства.

* Под допустимым временем работы со смесью понимается длительность периода, в течение которого обеспечивается выполнение всех требований к смеси, важных для 3D‑печати, — сохраняется возможность перекачивать смесь, экструдировать ее через сопло с образованием непрерывной нити материала и укладывать материал слоями, которые впоследствии выдерживают вес вновь нанесенных вышележащих слоев (прим. ред.).

** По индийскому стандарту IS: 1727—1967 расплыв определяется как увеличение среднего диаметра основания растворной массы, имеющей форму конуса, которое выражается в процентах первоначального диаметра основания, равного 100 мм (прим. ред.).

ЛИТЕРАТУРА

1. Khoshnevis B., Hwang D., Yao K.-T., Zhenghao Y. Mega-scale fabrication by contour crafting // Int. J. Ind. Syst. Eng. 2006. Vol. 1, N 3.

2. Khoshnevis B. Automated construction by contour crafting-related robotics and information technologies // Autom. Constr. 2004. Vol. 13. P. 5—19.

3. Bos F., Wolfs R., Ahmed Z., Salet T. Additive manufacturing of concrete in construction: Potentials and challenges of 3D concrete printing // Virtual Phys. Prototype. 2016. Vol. 11, P. 209—225.

4. Wangler T., Lloret E., Reiter L., Hack N., et al. Digital concrete: opportunities and challenges // RILEM Lett. 2016. Vol. 1. P. 67—75.

5. Khoshnevis B., Hwang D. Contour crafting in rapid prototyping: theory and practice / Kamrani A., Nasr E.A. (Eds.). Boston: Springer, 2006. P. 221—251.

6. Khoshnevis B., Bukkapatnam S., Kwon H., Saito J. Experimental investigation of contour crafting using ceramic materials // Rapid Prototype. J. 2001. Vol. 7, 32—41.

7. Jo J.H., Jo B.W., Cho W., et al. Development of a 3D printer for concrete structures: laboratory testing of cementitious materials // Int. J. Concr. Struct. Mater. 2020. Vol. 14. P. 13.

8. Jia Chao Lin, Jun Wang, Xiong Wu, Wen Yang, et al. Effect of processing parameters on 3d printing of cement — based materials // E 3S Web of Conferences. 2018. Vol. 38. P. 03008.

9. Chao Zhang, Nerella V.N., Krishna A., Shen Wang, Yamei Zhang, Mechtcherine V., Banthia N. Mix design concepts for 3D printable concrete: A review // Cement and Concrete Composites. 2021. Vol. 122. P. 104155.

10. Rahul A.V., Santhanam M., Meena H., Ghani Z. 3D printable concrete: mixture design and test methods // Cem. Concr. Compos. 2018. Vol. 97. P. 13—23.

11. Rahul A.V., Sharma A., Santhanam M. A desorptivity-based approach for the assessment of phase separation during extrusion of cementitious materials // Cem. Concr. Compos. 2020. Vol. 108. P. 103546.

12. Liu Z., Li M., Weng Y., Wong T.N., Tan M.J. Mixture design approach to optimize the rheological properties of the material used in 3D cementitious material printing // Constr. Build. Mater. 2018. Vol. 198. P. 245—255.

13. Ma G., Salman N.M., Wang L., Wang F. A novel additive mortar leveraging internal curing for enhancing interlayer bonding of cementitious composite for 3D printing // Constr. Build. Mater. 2020. Vol. 244. P. 118305.

14. Tay Y.W.D., Qian Y., Tan M.J. Printability region for 3D concrete printing using slump and slump flow test // Compos. Pt B Eng. 2019. Vol. 174. P. 106968.

15. Paul S.C., Y Tay.W.D., Panda B., Tan M.J. Fresh and hardened properties of 3D printable cementitious materials for building and construction // Arch. Civ. Mech. Eng. 2018. Vol. 18. P. 311—319.

16. Le T.T., Austin S.A., Lim S., Buswell R.A., et al. Hardened properties of high-performance printing concrete // Cement Concr. Res. 2012. Vol. 42, N 3. P. 558—566.

17. Le T.T., Austin S.A., Lim S., Buswell R.A., et al. Mix design and fresh properties for high-performance printing concrete // Mater. Struct. 2012. Vol. 45, N 8. P. 1221—1232.

18. Kruger J., Cho S., Zeranka S., Viljoen C., et al. 3D concrete printer parameter optimisation for high rate digital construction avoiding plastic collapse // Compos. Pt. B Eng. 2020. Vol. 183. P. 107660.

19. Li V.C., Bos F.P., Yu K., McGee W., et al. On the emergence of 3D printable engineered, strain hardening cementitious composites (ECC/SHCC) // Cement Concr. Res. 2020. Vol. 132. P. 106038.

20. Ogura H., Nerella V.N., Mechtcherine V. Developing and testing of the strain hardening cement-based composites (SHCC) in the context of 3D‑printing // Materials. 2018. Vol. 11, N 8. P. 18.

21. Krieger I.M., Dougherty T.J. A mechanism for non-Newtonian flow in suspensions of rigid spheres // Trans. Soc. Rheol. 1959. Vol. 3. P. 137—152.

22. Mohan M.K., Rahul A.V., Van Tittelboom K., De Schutter G. Evaluating the Influence of Aggregate Content on Pumpability of 3D Printable Concrete // RILEM Book series. 2020. P. 333—341.

23. Nerella V.N., Nather M., Iqbal A., Butler M., Mechtcherine V. Inline quantification of extrudability of cementitious materials for digital construction // Cement Concr. Compos. 2019. Vol. 95. P. 260—270.

24. Kruger J., Zeranka S., van Zijl G. A rheology-based quasi-static shape retention model for digitally fabricated concrete // Construct. Build. Mater. 2020. Vol. 254. P. 119241.

25. Ojha P.N., Mittal P., Singh A., Singh B., et al. Optimization and evaluation of ultra-high-performance concrete // J. of Asian Concrete Federation. 2020. Vol. 6, N 1. P. 26—36.

26. Arora V.V., Singh B. Durability studies on prestressed concrete made with Portland pozzolana cement // Indian Concrete J. 2016. Vol. 90, N 8. P. 41—48.

27. Patel V., Singh B., and Arora V.V. Study on fracture behaviour of high strength concrete including effect of steel fiber // Indian Concrete J. 2020. Vol. 94, N 4. P. 1—9.

28. Ojha P.N., Trivedi A., Singh B., Patel V., et al. High performance fiber reinforced concrete — for repair in spillways of concrete dams // Res. on Engineering Structures and Materials. 2021. DOI: 10.17515/resm2021.252ma0128.

29. Singh B., Ojha P.N., Trivedi A., Patel V., et al. Development of empirical equations for prediction of flexural and split tensile strength for normal and high strength concrete with granite and calc-granulite aggregate // Indian Concrete J. 2021. Vol. 95, N 11. P. 36—46.

30. Ojha P.N., Singh B., Kaura P., Singh A. Lightweight geopolymer fly ash sand: an alternative to fine aggregate for concrete production // Research on Engineering Structures & Materials, 2021. DOI: 10.17515/resm2021.257ma0205.

31. Hambach M., Volkmer D. Properties of 3D‑printed fiber-reinforced Portland cement paste // Cement Concr. Compos. 2017. Vol. 79. P. 62—70.

32. Pham L., Tran P., Sanjayan J. Steel fibres reinforced 3D printed concrete: influence of fibre sizes on mechanical performance // Construct. Build. Mater. 2020. Vol. 250. P. 118785.

33. Panda B., Chandra Paul S., Jen Tan M. Anisotropic mechanical performance of 3D printed fiber reinforced sustainable construction material // Mater. Lett. 2017. Vol. 209. P. 146—149.

| Автор: А. Триведи, М.К. Мандре, Б. Сингх, П.Н. Оджха |

| Рубрика: Бетон |

| Ключевые слова: 3D‑печать, бетонная смесь, расплыв, сохраняе‑ мость формы, предельное напряжение сдвига, допустимое время работы со смесью |