Цементная промышленность стремится к углеродной нейтральности

РЕФЕРАТ. Средства сокращения эмиссии парниковых газов в цементной отрасли включают в себя замещение части клинкера в цементе минеральными добавками, использование альтернативных видов сырья и топлива, рекарбонизацию материалов, освоение инновационных технологий и др. В статье приведена информация о ряде проектов, направленных на снижение выбросов CO2 в течение жизненного цикла цемента, и о затратах, связанных с уменьшением его углеродного следа.

Ключевые слова: выбросы CO2; минеральные добавки; альтернативные виды сырья и топлива; технологии улавливания, утилизации и хранения CO2.

Keywords: CO2 emissions; supplementary cementitious materials; alternative raw materials and fuels; carbon capture, utilization and storage.

1. Введение

При производстве 1 кг обычного портландцемента выделяется 0,7 кг CO2. Бóльшая часть выбросов CO2 происходит при производстве клинкера: от 50 до 60 % — ввиду декарбонизации известняка, а основная часть остального — вследствие сжигания природных видов топлива. Производство цемента — причина приблизительно 7—8 % всех выбросов углекислого газа в мире. В связи с ростом населения планеты к 2050 году спрос на цемент увеличится. Если мир по-прежнему будет стремиться к достижению своих целей в сфере климата, остро встанет вопрос о снижении уровня таких выбросов.

2. Инновации в цементной промышленности как средство борьбы с загрязнением окружающей среды

Когда речь заходит о снижении выбросов CO2, цементная промышленность сталкивается с особенно сложными задачами. Новые технологические процессы, направленные на снижение уровня загрязнения окружающей среды, обычно требуют более высоких производственных затрат, и прибыль производителей цемента недостаточна для того, чтобы их покрывать. Кроме того, в рамках существующих технологических схем также требуются значительные инвестиции.

К числу известных способов сокращения выбросов CO2 относятся, в частности, замещение клинкера в цементе другими компонентами и улавливание CO2 (которое пока распространено меньше), однако эти меры сопряжены с преодолением определенных сложностей. Широко используются альтернативные виды топлива (такие как изношенные шины, бытовые отходы, пластик и др.), что позволяет снизить потребление его природных видов.

Инновационные технологии улавливания и утилизации CO2. Улавливание CO2 подразумевает его отделение от прочих компонентов отходящих газов. Высокие затраты на реализацию соответствующих проектов, включающие в себя стоимость строительства объектов инфраструктуры — хранилищ, удается снизить в случае использования ряда технологий, основанных на абсорбции либо адсорбции CO2 и его последующей десорбции, в ограниченных масштабах. Задача состоит в том, чтобы сделать такие технологии более доступными в производственных масштабах.

Кроме того, новые конфигурации декарбонизатора могут позволить использование в качестве источников тепла электроэнергии или альтернативных видов топлива и вместе с тем разделение CO2, выделяющегося при разложении известняка и при сжигании топлива. Пример реализации такой технологии — установка Leilac, позволяющая улавливать около 100 тыс. т CO2 в год, в Ганновере, Германия.

Некоторые сложности, связанные с улавливанием и хранением CO2, можно устранить путем его использования в производстве топлива, химикатов, строительных материалов и другой продукции. Например, компании CarbonCure и Carbicrete выдерживают твердеющий бетон в атмосфере CO2. Вещества, которые в нем содержатся, и поданный в камеру CO2 вступают в реакцию, образуя карбонат кальция, повышающий прочность и долговечность бетона.

Замена клинкера минеральными добавками. В зависимости от степени замещения клинкера (т. е. от доли минеральных добавок) низкоклинкерные цементы, производящиеся в настоящее время в крупных масштабах многими цементными компаниями, могут обеспечить кардинальное снижение выбросов CO2. Использование такого способа может быть ограничено стандартами, регламентирующими минимальное содержание клинкера в цементе, а также недостаточной доступностью в будущем широко использующихся сегодня минеральных добавок, таких как зола-унос с угольных электростанций или доменный шлак с предприятий черной металлургии.

Растут объемы финансирования инновационных проектов, направленных на снижение доли клинкера в цементе за счет его замещения минеральными добавками. В их числе — проект производства минеральных добавок, близких по свойствам к золе-уносу, из различных видов местных сырьевых материалов и отходов, при этом без сжигания топлива, для реализации которого в июне 2022 года компанией Terra CO2 были привлечены денежные средства в размере US$ 46 млн. Еще один пример — активирование тонкоизмельченного боя окрашенного стекла с применением технологии утилизации CO2. В результате поглощения CO2 образуются минеральные добавки с высокими техническими характеристиками. Такая технология сейчас проходит опытно-промышленные испытания.

Альтернативные виды сырья и вяжущих материалов. Использование альтернативных видов сырья или технологий, не требующих обжига известняка, при производстве клинкера может существенно снизить выбросы CO2. Материалы, используемые в качестве минеральных добавок, также часто применяются в качестве вяжущих (при условии их активирования). Использование «биоцемента», образующегося при разрушении известняка организмами с последующим созданием на его основе конечного продукта, такого как биобетон, тоже может привести к значительному сокращению выбросов CO2.

Инновации в производственно-технологической цепочке. Выбросы CO2 в цементной промышленности можно существенно сократить за счет внедрения инноваций, но для увеличения масштабов их использования потребуются финансирование и снижение уровня соответствующих затрат. Акцент на стандартах, отражающих потребности практической деятельности, также может способствовать продвижению альтернативных цементов на рынке. Ожидаются и дополнительные инновации в производственно-технологической цепочке: значительные объемы CO2 можно улавливать путем карбонизации заполнителей; производственные мощности могут быть усовершенствованы путем использования программного обеспечения, оптимизирующего технологические процессы и рецептуру строительных смесей, а печать бетоном на 3D‑принтере может помочь в оптимизации строительства установок.

Приведем пример одной из компаний, стремящихся к утилизации углекислого газа в производстве топлива и химикатов. Этот стартап производит синтетический горючий газ из CO2 и воды с использованием сфокусированного солнечного излучения. В настоящее время компания строит промышленный объект по производству экологичного топлива с использованием солнечной энергии и уловленного CO2. Средства финансирования проекта в размере US$ 24 млн получены ею от международного холдинга CEMEX и из других источников. Кроме того, стартап связал свой приемник солнечного излучения с технологической цепочкой производства клинкера на одном из предприятий холдинга, чтобы исключить использование природных видов топлива в этом процессе.

3. Несмотря на приложенные усилия, многое еще предстоит сделать

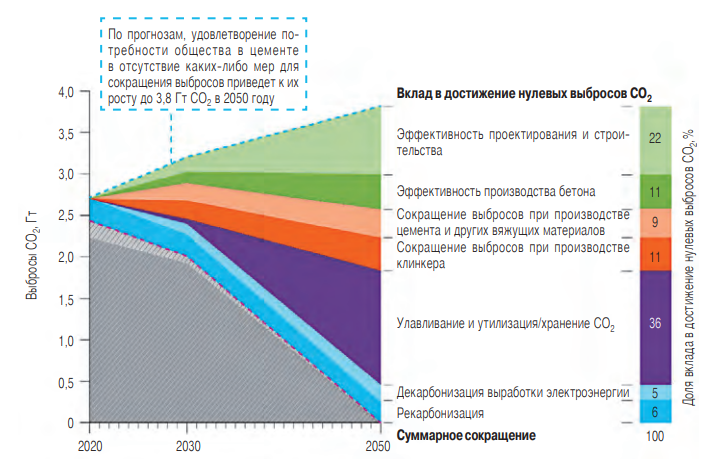

В рамках Глобальной ассоциации производителей цемента и бетона (Global Cement and Concrete Association, GCCA) основные участники рынка этих материалов приняли обязательство достичь углеродной нейтральности к 2050 году (см. рисунок*). К этому времени производителям цемента необходимо будет снизить фактические выбросы с 1000 до 375 кг CO2 на 1 т выпускаемого цемента. Такая цель весьма амбициозна, для ее достижения потребуются очень крупные затраты. Около 80 % этих выбросов обусловлены процессами, непосредственно связанными с производством цемента, в особенности с химическими преобразованиями в ходе обжига клинкера при температурах до 1450 °C.

Показатели дорожной карты GCCA по достижению нулевых выбросов CO2 (Getting to Net Zero)

Клинкер составляет 95 % обычного портландцемента — традиционного и невероятно неэкологичного цемента. При использовании более экологичных заменителей, таких как отходы производства, цементные компании стремятся снизить долю клинкера в цементе. Кроме того, утилизация отходов способствует реализации инициатив экономики замкнутого цикла и позволяет существенно снизить производственные затраты. Повысить эффективность процессов при производстве цемента можно путем инвестирования в новые площадки и перехода к использованию более «зеленого» топлива.

Ведущие компании отрасли, такие как Holcim, снизили выбросы CO2 на своих предприятиях с 1990 года на 30 % и стремятся снизить их за счет описанных выше мер еще на 20 % к 2030 году. Однако выбросы CO2, напрямую связанные с производством цемента, с 2015 по 2021 год ежегодно увеличивались на 1,5 %, в то время как по расчетам Международного энергетического агентства (International Energy Agency, IEA) для того, чтобы достичь нулевых выбросов CO2 к 2050 году, необходимо ежегодно снижать их до 2030 года на 3 %.

Ожидается, что рост потребностей общества и урбанизация к 2050 году приведут к повышению потребления цемента на 45 %. Однако для реализации предложенного IEA сценария достижения нулевых выбросов углерода к 2050 году темпы их повышения должны оставаться на сегодняшнем уровне.

Уже сейчас цементная промышленность может без внедрения новейших технологий сократить выбросы CO2 путем использования механизмов повышения эффективности производства и экономики замкнутого цикла, в том числе снижая долю клинкера в цементе и используя отходы предприятий других отраслей в качестве альтернативного топлива. Однако единственный известный способ снижения отраслевых выбросов CO2 до нуля — использование технологий улавливания и утилизации/хранения CO2 (Carbon capture, utilization and storage, CCUS), которое сегодня может привести к увеличению производственных затрат на 50—85 %. Ожидается, что к 2030 году эти технологии будут использоваться в промышленных масштабах.

Помимо инвестиций в CCUS на промышленных объектах, как минимум US$ 185 млрд требуется на создание инфраструктурных объектов для генерации электроэнергии с низким уровнем выбросов и производства водорода, а также на ежегодные транспортировку и хранение 1,37 млрд т CO2. Ожидается, что «низкоуглеродный» цемент окажется на рынке с «зеленой» наценкой более 50 %, связанной с высокой стоимостью улавливания углерода, что в результате приведет к увеличению стоимости жилищного строительства на 1—3 %. Сигналы о спросе потребителей цемента на такой цемент важны для привлечения инвестиций. Чтобы это произошло, должна укрепиться уверенность покупателей цемента в возможности переложить наценку на конечных потребителей.

Более широкое международное сотрудничество и более четкое установление правил в таких областях, как формирование цен на выбросы CO2, трансграничное углеродное регулирование, экономика замкнутого цикла и стандарты на продукцию, могут способствовать развитию конкурентного и финансово устойчивого рынка для первопроходцев в производстве «низкоуглеродного» цемента. К 2050 году в цементной отрасли потребуются инвестиции в технологии улавливания CO2 в размере US$ 500 млрд (US$ 16 млрд ежегодно) в дополнение к нынешним инвестициям. Надлежащая таксономия и существенная государственная финансовая поддержка облегчили бы получение «зеленых облигаций» и способствовали бы экономической обоснованности соответствующих проектов.

4. Пути раскрытия потенциала продвижения к нулевым выбросам CO2

Акцентируем внимание на том, что в сегодняшних условиях необходимо следующее:

⋅ ввод в рамках текущей деятельности эффективных мер для стимулирования повторного использования бетона и максимального сокращения выбросов CO2;

⋅ увеличение числа инициатив в области улавливания CO2, направленных на ускоренное освоение соответствующих технологий, снижение связанных с этим затрат и достижение готовности к промышленному использованию таких технологий;

⋅ создание инфраструктуры, необходимой для транзита и хранения CO2, чтобы обеспечить возможность производства цемента с низким углеродным следом;

⋅ увеличение числа запросов на цемент с низким углеродным следом для стимулирования инвесторов и производителей к инвестициям в производство с низким уровнем выбросов CO2;

⋅ разработка стратегии, позволяющей достичь указанных выше целей и поддерживать коммерческую жизнеспособность производства «низкоуглеродного» цемента;

⋅ использование и хранение электроэнергии, вырабатываемой с использованием возобновляемых энергоресурсов;

⋅ использование водорода, других видов «зеленого» газообразного топлива и топлива из биомассы, а также установок гибридного нагрева и технологий CCUS.

5. Заключение

Технологии «зеленого» производства должны демонстрировать свою жизнеспособность в крупномасштабном производстве. Для формирования спроса на продукцию с низким углеродным следом требуются рост заинтересованности потребителя в такой продукции и его информированность. Необходимо создать инфраструктуру для развития и освоения технологических процессов, сопровождающихся низкими выбросами CO2.

Рынки низкоуглеродной продукции должны становиться прибыльными. Необходимо снизить риски при инвестировании в проекты ее производства для ускорения притока капитала. Таким изменениям могут способствовать выработка участниками рынка согласованной стратегии действий и сотрудничество правительств и компаний в усилиях, направленных на ускоренное сокращение выбросов CO2, рост энергоэффективности производства и снижение объемов использования природных видов топлива.

Сокращение индустриальных выбросов CO2 — трудный процесс. Однако в промышленности известны хорошо зарекомендовавшие себя пути к достижению нулевого уровня таких выбросов, и информированность в этой области растет. Нынешнее десятилетие может стать одной из важных вех для отраслей, идущих к нулевым выбросам, если глобальное стремление к декарбонизации и дух сотрудничества повлекут за собой эффективные действия.

* Getting to net zero [Электронный ресурс] URL: https://gccassociation.org/concretefuture/getting-to-net-zero/ (дата обращения 15.01.2023).

| Автор: С.Б. Хегде |

| Рубрика: Экология и безопасность |

| Ключевые слова: выбросы CO2, минеральные добавки, альтернативные виды сырья и топлива, технологии улавливания, утилизации и хранения CO2 |