Композиционный цемент с дисперсным перлитом и коллоидной добавкой для гидротехнического бетона

РЕФЕРАТ. В статье рассмотрена возможность получения композиционного цемента для гидротехнического строительства с применением тонкодисперсных алюмосиликатных пород — перлитов, коллоидной добавки в виде золя кремниевой кислоты и суперпластификатора — для повышения трещиностойкости гидротехнического бетона. Рассмотрена кинетика твердения цементного камня с добавкой стекловидного и закристаллизованного перлита различной степени дисперсности, коллоидной добавкой и суперпластификатором. Исследована структура цементного камня, модифицированного коллоидной добавкой и тонкодисперсным перлитом, в возрасте 3 и 28 сут.

Показано, что с добавлением к портландцементу добавки тонкодисперсного перлита и суперпластификатора можно получить композиционный цемент с прочностными показателями не ниже, чем у исходного цемента, и с меньшим тепловыделением при гидратации по сравнению с традиционными состава-ми. Наиболее рациональны составы композиционного цемента, содержащие 10—20 % стекловидного перлита с удельной поверхностью 400—600 м2/кг, коллоидную добавку и суперпластификатор, обеспечивающие увеличение прочности цементного камня в возрасте 28 сут на 30—40 % по сравнению с контрольным составом. Для составов со стекловидным и закристаллизованным перлитом, золем кремниевой кислоты и суперпластификатором температура в 1-е и 2-е сутки гидратации ниже, чем у контрольных составов, на 12,7—14,1 и 11,0—13,3 % соответственно.

Ключевые слова: пластифицирующая добавка, золь кремниевой кислоты, композиционный цемент, стекловидный перлит, закристаллизованный перлит, степень дисперсности, удельная поверхность, тепловыделение, прочность при сжатии, гидротехнический бетон.

Keywords: plasticizing additive, silicic acid sol, composite cement, vitreous perlite, crystallized perlite, degree of dispersion, specific surface area, heat dissipation, compressive strength, hydraulic concrete.

Введение

В настоящее время в связи с развитием гидротехнического строительства в Сибирском и Дальневосточном регионах России существует потребность в цементе для гидротехнических сооружений. Согласно ГОСТ 26633—2015, для выпуска гидротехнического бетона рекомендовано применять в качестве вяжущего сульфатостойкие и пуццолановые цементы. Однако при использовании таких цементов значительно возрастает стоимость гидротехнических бетонов, так как эти виды вяжущих значительно дороже обыкновенного портландцемента и объем их выпуска ограничен [1, 2].

Цементы для гидротехнических сооружений должны иметь повышенную долговечность, так как подобные конструкции располагаются на рубеже воздушной и водной сред. В таких условиях в гидротехническом бетоне наиболее опасно трещинообразование. В результате гидратации цемента выделяется тепло, которое вначале вызывает сжимающие напряжения в гидротехнических сооружениях, а затем в результате снижения температуры происходит усадка бетона и появляются растягивающие напряжения. Когда последние превышают предел прочности бетона на растяжение, образуются трещины [3—5].

Улучшить характеристики гидротехнических бетонов можно за счет ввода в портландцемент активных минеральных добавок, позволяющих устранить негативное воздействие высокого температурного градиента при гидратации цемента благодаря модификации структуры цементного камня; снизить тепловыделение; увеличить коррозионную стойкость; снизить общую пористость; повысить уровень физико-механических и эксплуатационных свойств [6—8]. Научные исследования, проводимые в данной области, весьма значимы, тем не менее еще недостаточно полно изучены способы получения долговечных бетонов для гидротехнических сооружений с высокой первоначальной прочностью, повышенной водонепроницаемостью, трещиностойкостью и морозостойкостью, низким тепловыделением в присутствии высокоэффективных комплексных добавок (содержащих, например, ультрадисперсный кремнезем, полученный по золь-гель технологиям, и пластификаторы нового поколения). Известны исследования, посвященные применению микрокремнезема и суперпластификаторов для улучшения свойств гидратного камня [9, 10], но в дополнение к ним нужно изучить применение добавок с высокой реакционной способностью, которое позволит более существенно улучшить свойства бетона для гидротехнических сооружений.

На наш взгляд, эффект комплексной добавки может усилиться в присутствии активных минеральных добавок природного происхождения — перлитовых пород, подвергнутых механической активации. Известно, что ультрадисперсная добавка кремнезема в виде золя, активная минеральная добавка, подвергнутая механической активации, и суперпластификатор улучшают микроструктуру цементного камня, так как способствуют водоредуцированию цементной системы, формированию плотной упаковки частиц дисперсного композиционного вяжущего и гидратационному взаимодействию портландцемента с кремнеземсодержащими добавками [11, 12].

Роль активных тонкодисперсных минеральных добавок в составе гидротехнического цемента заключается в связывании гидроксида кальция, выделяющегося при гидролизе минералов портландцементного клинкера: при взаимодействии между Ca(ОН)2 и кремнеземом добавки ее компоненты растворяются в жидкой фазе, протекает химическая реакция в растворе и выделяются труднорастворимые продукты реакций [13]. Применение тонкодисперсных добавок приводит к повышению прочности бетонов за счет увеличения объемной доли меньших по размеру пустот материала в исходной водовяжущей системе при размещении гранул наполнителя между частицами цемента.

Методика и исходные материалы

Изучалась возможность получения композиционных цементов, позволяющих улучшить свойства и повысить трещиностойкость гидротехнического бетона на основе тонкодисперсных добавок и поверхностно-активных веществ (ПАВ). В качестве вяжущего был использован портландцемент ЦЕМ I 32,5Н производства ООО «ТимлюйЦемент». В качестве тонкодисперсных добавок использовались стекловидный и закристаллизованный перлиты Мухор-Талинского месторождения (Республика Бурятия), химические составы которых приведены в табл. 1.

Содержание стеклофазы в составе стекловидного перлита близко к 80 %. На рентгенограммах отмечается один небольшой пик с d/n = 3,29 Å, отнесенный к минералу санидину. Закристаллизованный перлит содержит до 40 % стеклофазы, а кристаллические фазы представлены в нем тридимитом, кристобалитом, санидином и альбитом.

Перлиты предварительно измельчались в лабораторном виброистирателе ВИ‑4×350 до удельной поверхности 300—800 м2/кг, определяемой методом воздухопроницаемости слоя материала на приборе ПСХ‑2. В качестве ПАВ использовался суперпластификатор «Полипласт ПК тип S» на основе поликарбоксилатных эфиров (ООО «Полипласт-Сибирь»), вводимый в состав цемента в количестве 0,2 % его массы с водой затворения.

Золь кремниевой кислоты — коллоидную добавку — получали путем гидролиза растворимых солей, в частности, кремнефтористого натрия Na2SiF6, при комнатной температуре без удаления катионов натрия Na+. Гидролиз кремнефтористого натрия протекает по следующей реакции:

Na2SiF6 + 4H2O → 2NaF + 4HF + H4SiO4.

Ранее золь кремниевой кислоты, полученной данным способом, использовался в качестве модифицирующей добавки для получения эффективного полистиролбетона, что позволило повысить адгезию пенополистирола к цементному камню и увеличить прочность полистиролбетона при снижении его средней плотности [14].

Композиционные цементы изготавливались путем смешивания с цементом предварительно измельченного стекловидного или закристаллизованного перлита (в количестве 10, 20, 30 % суммарной массы ПЦ и перлита), а также суперпластификатора «Полипласт ПК тип S». Для сравнения в состав цемента с водой затворения вводилась коллоидная добавка в виде 0,75 %-ного раствора Na2SiF6, расход которого варьировался от 0,2 до 1 % массы цемента. Из цементного теста нормальной густоты формовались образцы-кубики с длиной ребра 2 см, твердевшие затем в нормальных условиях. Предел прочности при сжатии цементного камня определялся через 3, 7 и 28 сут твердения.

Микроструктуру цементного камня исследовали на растровом электронном микроскопе JSM‑6510LV производства фирмы JEOL.

Тепловыделение композиционных вяжущих на основе стекловидного перлита с использованием химических добавок, косвенно характеризующее трещиностойкость бетона, исследовали при помощи логгера температуры Testo‑176T4. Пробы вяжущего затворяли водой с температурой 20 ± 1 °C, помещали в термос из теплоизоляционного материала и закрывали его крышкой с отверстием, через которое вводили металлический зонд.

Результаты и их обсуждение

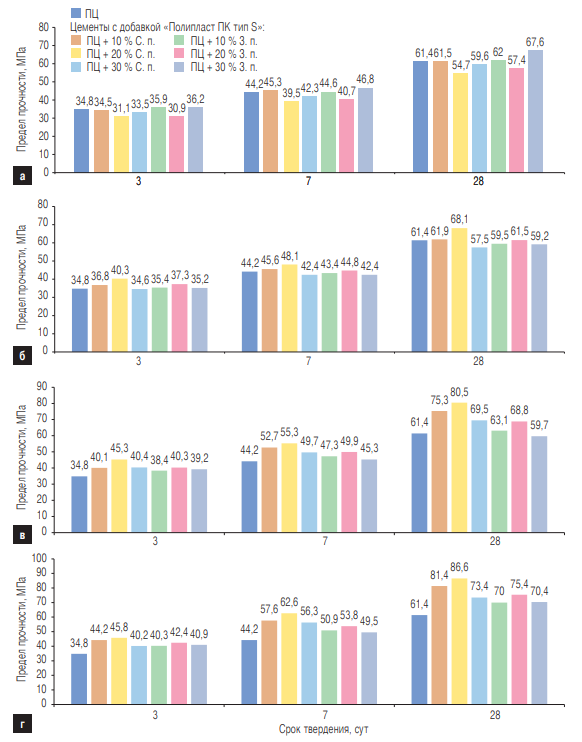

Результаты исследований показали, что исходная структура перлита, степень его дисперсности, введение суперпластификатора влияют на физико-механические свойства композиционного цемента (рис. 1). Для всех исследуемых вяжущих характерно повышение прочности при сжатии по мере роста степени дисперсности перлита. Ввод в состав цемента тонкомолотого перлита приводит к увеличению водовяжущего отношения на 17—23 % при одинаковой пластичности цементного теста. Использование поликарбоксилата в количестве 0,2 % массы вяжущего позволяло снизить расход воды на 9—16 %, тем самым компенсируя потерю прочности гидратного камня, связанную с уменьшением количества цемента в составе материала.

Рис. 1. Влияние дисперсного стекловидного (С. п.) и закристаллизованного перлита (З. п.) с удельной поверхностью 300 (а), 440 (б), 600 (в) и 800 м2/кг (г) на предел прочности при сжатии цементного камня на основе композиционных цементов

Максимальную прочность при сжатии показали составы, содержащие добавку «Полипласт ПК тип S» и 20 % стекловидного перлита — 80,5 и 86,6 МПа при удельной поверхности 600 и 800 м2/кг соответственно, что выше прочности контрольного состава в среднем на 30—40 %.

Увеличение удельной поверхности перлита с 300 до 800 м2/кг позволяет увеличивать прочность композиционного цемента на 17—26 % без значительных дополнительных энергетических затрат при помоле перлита и других алюмосиликатных пород в стержневом виброистирателе [15]. По нашему мнению, с учетом данных рис. 1 при получении композиционных цементов перлит целесообразно измельчать до удельной поверхности 400—600 м2/кг.

С увеличением дисперсности перлита в составе вяжущего прочность цементного камня повышается за счет того, что более мелкие частицы добавки заполняют пустоты между более крупными частицами цемента, что приводит к уплотнению упаковки частиц и множественным коагуляционным контактам. При наличии стекловидной фазы (80 %) в составе перлита прочность композиционного цемента увеличивается по сравнению с цементом, содержащим закристаллизованный перлит с идентичным химическим составом. Это увеличение связано также с дальнейшей аморфизацией алюмосиликатных пород в ходе тонкого помола в энергонапряженных измельчителях. Свободный гидроксид кальция, образующийся при гидратации цемента, связывается аморфным кремнеземом перлита, при этом образуется дополнительное количество гидросиликатов кальция.

При смешивании портландцемента с тонкодисперсными добавками перлита, имеющего удельную поверхность 300—800 м2/кг, образуется смешанное вяжущее, состоящее из частиц различных размеров, что приводит к их плотной упаковке и, как следствие, к получению однородного, пластичного теста с плотной упаковкой частиц [16]. Кроме того, морфология частиц измельченных материалов природного и искусственного происхождения изменяется в зависимости от способа измельчения. В энергонапряженных измельчителях, к которым относится стержневой виброистиратель, в ходе измельчения стекловидного перлита образуются более мелкие и гладкие окатанные зерна материала, чем при помоле закристаллизованного перлита. В результате частицы плотнее прилегают друг к другу и возрастает поверхность контакта между ними [15].

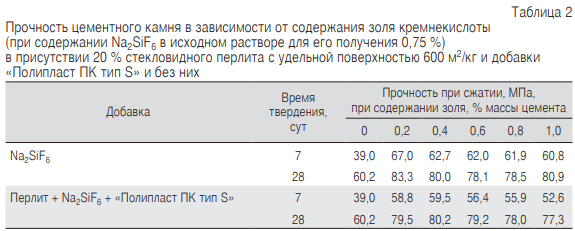

Данные о влиянии добавки золя кремнекислоты, полученной путем гидролиза Na2SiF6, на прочность цементного камня с перлитовыми породами и без них приведены в табл. 2. Оптимальное содержание Na2SiF6 в исходном растворе для получения золя — 0,75 % [14]. Согласно полученным нами экспериментальным результатам (см. табл. 2), оптимальная дозировка добавки в цементном камне — 0,2—0,4 % массы цемента. При ее содержании 0,2 % прочность при сжатии цементного камня в возрасте 7 сут выше, чем для образца без добавки, на 72 %, а в возрасте 28 сут — на 38 %, причем после 7 сут твердения достигается прочность, равная прочности контрольных образцов в возрасте 28 сут. При сочетании добавок золя кремнекислоты и тонкоизмельченного перлита прочность цементного камня увеличивается на 53 % в возрасте 7 сут и на 33 % — в возрасте 28 сут.

Результаты исследования цементного камня, полученного из цемента с добавками золя кремнекислоты, суперпластификатора и стекловидного перлита с удельной поверхностью 600 м2/кг, а также без них, методом электронной микроскопии приведены на рис. 2.

Рис. 2. Микроструктура цементного камня на основе ПЦ (а, б) и ПЦ с золем кремнекислоты, добавкой «Полипласт ПК тип S» и стекловидным перлитом с удельной поверхностью 600 м2/кг (в, г) в возрасте 3 сут (а, в) и 28 сут (б, г)

Структура цементного камня в возрасте 3 и 28 сут неоднородна, представлена в основном аморфной фазой и кристаллами портландита (рис. 2, а, б). В микропорах цементного камня с тонкодисперсным перлитом в возрасте 3 сут (рис. 2, в) присутствуют кристаллы пластинчатой и игольчатой формы, которые армируют цементный камень, тем самым повышая его плотность, что способствует повышению прочности материала. В возрасте 28 сут цементный камень с добавкой тонкодисперсного перлита (рис. 2, г) представлен в основном кристаллами гидросиликатов кальция, имеющими игольчатую форму и обеспечивающими формирование более плотной микроструктуры с высокими прочностными характеристиками по сравнению с образцами контрольного состава.

Данные о тепловыделении при гидратации вяжущих материалов представляют интерес с точки зрения термической трещиностойкости содержащего их гидротехнического бетона. Такие данные для композиционных вяжущих на основе портландцемента с добавками стекловидного и закристаллизованного перлита, золя кремниевой кислоты и суперпластификатора, а также для портландцемента без этих добавок приведены на рис. 3.

Рис. 3. Температура при гидратации ПЦ, ПЦ с золем кремнекислоты, добавкой «Полипласт ПК тип S», стекловидным (С. п.) и закристаллизованным перлитом (З. п.) с удельной поверхностью 600 м2/кг

Средняя температура в 1-е сутки гидратации вяжущих составляет для образца ПЦ — 27,7 °C, для образца ПЦ + золь кремниевой кислоты — 27,3 °C, для образца ПЦ + стекловидный перлит + золь кремниевой кислоты + «Полипласт ПК тип S» — 24,2 °C, для образца ПЦ + закристаллизованный перлит + золь кремниевой кислоты + «Полипласт ПК тип S» — 23,8 °C, а во 2-е сутки соответственно 26,4; 25,9; 23,5 и 22,9 °C. Таким образом, температура при гидратации композиционных вяжущих со стекловидным и закристаллизованным перлитом, золем кремниевой кислоты и суперпластификатором снизилась по отношению к контрольному составу (ПЦ) в 1-е сутки на 12,7 и 14,1 %, во 2-е сутки — на 11,0 и 13,3 % соответственно.

Снижение температуры при гидратации композиционного цемента связано с воздействием тонкодисперсных добавок и суперпластификатора на цементную матрицу с образованием адсорбционной пленки на гидратных образованиях и зернах цемента, существенно замедляющим начальную гидратацию и повышающим индукционный период при гидратации вяжущего [17].

Заключение

Разработан состав композиционного цемента, ввод в который добавки стекловидного перлита, золя кремниевой кислоты и суперпластификатора на основе поликарбоксилатных полимеров способствует образованию дополнительного количества гидросиликатов кальция и формированию более плотной микроструктуры цементного камня, улучшая показатели прочности модифицированного цементного камня. Дополнительное преимущество разработанного цемента — пониженное тепловыделение при гидратации, ввиду чего его использование может повысить термическую трещиностойкость гидротехнического бетона.

Исследование выполнено в рамках гранта «Молодые ученые ВСГУТУ‑2023».

ЛИТЕРАТУРА

1. Григорьев В.Г., Козлова В.К., Андрюшина Е.Е., Шкробко Е.В. и др. Композиционные портландцементы для гидротехнического строительства // Ползуновский вестник. 2012. № 1—2. С. 62—64.

2. Ибе Е.Е. Композиционные цементы для гидротехнического строительства // Молодежь и наука: сб. матер. IХ Всеросс. науч.-техн. конф. студентов, аспирантов и молодых ученых. Красноярск, 2013 [Электронный ресурс] URL: https://elib.sfu-kras.ru/handle/2311/12195 (дата обращения 27.12.2023).

3. Иванов А.А., Урханова Л.А., Лхасаранов С.А., Хардаев П.К. Исследование влияния тонкодисперсных добавок на свойства композиционных вяжущих для гидротехнического бетона // Вестн. ВСГУТУ. 2023. № 2(89). С. 80—88.

4. Li Q., Liang G., Hu Y., Zuo Z. Numerical analysis on temperature rise of a concrete arch dam after sealing based on measured data // Mathematical Problems in Engineering. 2014. N 6. Р. 1—10.

5. Анискин Н.А, Чонг Чык Нгуен. Проблема температурного трещинообразования в бетонных гравитационных плотинах // Вестн. МГСУ. 2020. № 3. С. 380—398.

6. Yerramala A., Ganesh Babu K. Transport properties of high volume fly ash roller compacted concrete // Cement and Concrete Composites. 2011. Vol. 33, N 10. Р. 1057—1062.

7. Dolen T.P., Ibáñez-de-Aldecoa R., Eharz J.L., Dunstan M.R.H. Successful large RCC dams — what are the common features? // Proc. 4th Intern. Symp. on Roller Compacted Concrete (RCC) Dams. Madrid, Spain, 17—19 November 2003. Vol. 2. London, 2003. P. 127—137.

8. Ларсен О.А., Александрова О.В., Наруть В.В., Полозов А.А. и др. Исследование свойств активных минеральных добавок для применения в гидротехническом строительстве // Вестн. БГТУ им. В.Г. Шухова. 2020. № 8. С. 8—14.

9. Каприелов С.С., Шейнфельд А.В., Кривобородов Ю.Р. Влияние структуры цементного камня с добавками микрокремнезема и суперпластификатора на свойства бетона // Бетон и железобетон. 1992. № 7. С. 4—5.

10. Каприелов С.С., Шейнфельд А.В., Кардумян Г.С. Новые модифицированные бетоны. М.: Изд. ООО «Предприятие Мастер Бетон», 2010. 258 с.

11. Баженов Ю.М., Алимов Л.А., Воронин В.В. Структура и свойства бетонов с наномодификаторами на основе техногенных отходов. М.: МГСУ, 2013. 201 с.

12. Бабаев Ш.Т., Башлыков Н.Ф., Гольдина И.Я. Повышение прочности цементного камня // Цемент. 1990. № 9. С. 13—15.

13. Shane D., Mark T., Cheeseman C.R., Comparison of test methods to assess pozzolanic activity // Cement and Concrete Composites. 2010. Vol. 32, N 2. P. 121—127.

14. Урханова Л.А., Цыдыпова А.Ц. Влияние золя кремнекислоты на физико-механические свойства полистиролбетона // Строительные материалы. 2018. № 1—2. С. 45—51.

15. Урханова Л.А. Повышение эффективности строительных материалов за счет механохимической активации бесклинкерных вяжущих композиций: автореф. дисс. … д-ра техн. наук. Улан-Удэ: Изд-во ВСГТУ, 2008. 42 с.

16. Жерновой Ф.Е., Мирошников Е.В. Комплексная оценка факторов повышения прочности цементного камня добавками ультрадисперсного перлита // Вестн. БГТУ им. В.Г. Шухова, 2009. № 2. С. 55—60.

17. Лесовик В.С., Жерновой Ф.Е., Глаголев Е.С. Использование природного перлита в составе смешанных цементов // Строительные материалы. 2009. № 6. С. 84—87.

| Автор: Л.А. Урханова, А.А. Иванов, С.А. Лхасаранов |

| Рубрика: Наука и производство |

| Ключевые слова: пластифицирующая добавка, золь кремниевой кислоты, композиционный цемент, стекловидный перлит, закристал-лизованный перлит, степень дисперсности, удельная поверхность, тепловыделение, прочность при сжатии, гидротехнический бетон |