Бесцементные вяжущие на основе комбинации кислых и высокоосновных зол-уноса и проблема свободного CaO

РЕФЕРАТ. Смесь высоко- и низкокальциевого видов золы-уноса и активатора — карбоната натрия — может служить в качестве низкомарочного бесклинкерного вяжущего, затворяемого водой. В щелочной среде, создаваемой в результате взаимодействия компонентов вяжущего и воды, активируются гидравлические и пуццолановые свойства упомянутых видов золы-уноса, в результате чего получается водостойкий камень прочностью 10—20 МПа и более. Процесс твердения стимулируется тепловлажностной обработкой. Объемные деформации, сопровождающие гидратацию свободного CaO в составе высококальциевой золы и влияющие на стабильность образцов и их прочность, зависят от состава золы и ее дисперсности, состава вяжущего и режима его твердения. Используя эти факторы, можно контролировать развитие деформаций на уровне допустимых пределов или существенно их уменьшить. Введение в состав вяжущего ультрадисперсных видов кремнезема подавляет деструктивные процессы даже в случае использования в составе вяжущего грубодисперсной высококальциевой золы-уноса с высоким содержанием свободного CaO.

Ключевые слова: низкокальциевая зола-унос, высококальциевая зола-унос, свободный CaO, бесцементные вяжущие, геополимер, коллоидный кремнезем, осажденный кремнезем, микрокремнезем.

Keywords: low-calcium fly-ash, high-calcium fly-ash, CaO free, alkali-activated materials, colloidal silica, precipitated silica, silica fume.

Введение

Ежегодное производство золошлаковых отходов (ЗШО) ТЭС в России, по некоторым оценкам, в настоящее время превышает 20 млн т, а площадь российских золоотвалов составляет около 20 тыс. км2 (1,5—2,0 млрд т золошлаковых отходов) [1]. При этом по уровню утилизации ЗШО Россия занимает одно из последних мест в мире [2]. В нашей стране на переработку в строительную, дорожную и другие отрасли промышленного производства отправляется, по разным оценкам, не более 5—10 % общего количества образовавшихся ЗШО [1, 3, 4], хотя зарубежные источники приводят более оптимистичные данные [2]. Отметим, что доля угля в топливе, потребляемом отечественными ТЭС, как предполагается, к 2030 году возрастет с нынешних 26 % до 34—36 % [5]. Таким образом, количество образуемых ЗШО будет увеличиваться и дальше.

Между тем страны, являющиеся лидерами в производстве ЗШО — КНР и Индия (более 100 млн т), — различными способами утилизируют порядка 40—45 % их производящегося количества. США утилизируют более 60 % ЗШО, Германия и Франция — более 80 %, Япония — более 95 %; в скандинавских странах и Италии достигнут показатель 100 % [2]. Основные направления утилизации — строительство и производство строительных материалов, сельское хозяйство, природоохранные мероприятия, промышленная переработка золы с извлечением из нее ценных ресурсов (глинозема, редких металлов) [1, 6]. Во многих странах движущей силой утилизации ЗШО является жесткая система тарифов и штрафов за организацию и использование золоотвалов [1, 3].

Преобладающий и вместе с тем наиболее ценный компонент в составе ЗШО — зола-унос (80—85 %), улавливаемая системой циклонов и электрофильтров; остальной материал — это донный шлак. При мокром способе золоудаления, существующем на многих отечественных ТЭС, золошлаковая смесь, представляющая собой водную пульпу золы и шлака, сбрасывается в золоотвалы. Чтобы интенсифицировать вовлечение компонентов ЗШО в различные сферы промышленной деятельности, необходимо увеличить долю сухого способа в системах золоудаления ТЭС. В настоящее время имеется тенденция к такому переходу: примеры — Рефтинская, Назаровская, Березовская и другие ГРЭС. Эти меры соответствуют планам Правительства РФ к 2035 году повысить долю использования ежегодно образующихся отходов ТЭС до 50 % [3, 6].

Внушительные объемы золы-уноса можно утилизировать в составе вяжущих композиций для заполнения шахтных выработок [7]. Опыт Великобритании, например, свидетельствует, что для заполнения одних только солевых выработок в Норвиче потребовалось порядка 1,1 млн т золы, которая поставлялась с ТЭС железнодорожным транспортом в течение нескольких лет [8]. Закачиваемая в шахту композиция представляла собой смесь из 95 % золы и 5 % цемента, затворяемую рассолом. Отметим, что в Великобритании вся вырабатываемая зола является кислой (низкокальциевой). Между тем для закладочных работ предпочтительны высококальциевые золы [7]; именно последние составляют основную категорию зол-уноса в РФ [1].

Активно изучается возможность применять золу-унос и в качестве основы бесцементных (или геополимерных) бетонов строительного назначения [9]. В составе таких бетонов высококальциевые золы-унос могут выполнять функцию самостоятельного гидравлического вяжущего.

Главная проблема высококальциевых видов золы-уноса — высокое содержание в них свободного CaO, отложенная гидратация которого сопровождается значительными объемными деформациями вплоть до самопроизвольного разрушения материала, содержащего такую золу. Это существенно ограничивает принципиальную возможность применения зол данного вида в технологии вяжущих веществ [10]. Поиску способов, позволяющих решить указанную проблему, уделяется большое внимание, их краткое обобщение приведено в работе [11]. Отметим, что на стабильность материалов, содержащих высококальциевую золу, положительно влияет предварительное измельчение такой золы, а также ее частичное замещение микрокремнеземом [11] или другими техногенными материалами, например, измельченным стеклобоем [12].

По данным работы [13], замещение части высококальцивой золы золой кислого типа позволяет достичь более высокой прочности и долговечности геополимерного бетона: в частности, максимальные показатели прочности и сульфатостойкости были получены при равном содержании кислой и оснóвной зол-уноса в составе вяжущего. Главный эффект здесь, очевидно, заключается в пуццолановой природе кислой золы, ее способности переводить свободный CaO в гель C—S—H, что вносит вклад в формирование прочности камня и снижает его объемные деформации. Необходимое условие для практической реализации этой возможности — равнодоступность источников оснóвных и кислых зол-уноса разных типов. В некоторых крупных регионах РФ это условие как раз выполнимо.

В настоящей статье исследована возможность получить стабильный искусственный камень на основе бесцементных композиций, в составе которых совместно присутствуют высококальциевая зола-унос с гидравлическими свойствами, низкокальциевая зола-унос с пуццолановыми свойствами и активатор твердения — карбонат натрия (Na2CO3).

Материалы и методы

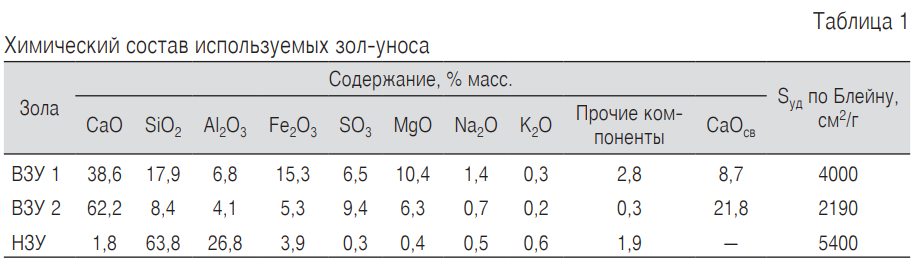

Использовались два вида высококальциевой золы-уноса (далее ВЗУ 1 и ВЗУ 2) и низкокальциевая зола (НЗУ), являющиеся отходами сжигания угольного топлива трех российских ГРЭС. Характеристики материалов и их удельная поверхность по Блейну приведены в табл. 1.

Высококальциевую золу ВЗУ 2 с большей крупностью частиц использовали как в исходном состоянии, так и после дополнительного измельчения в лабораторной вибромельнице.

В исследовании также использован Na2CO3 квалификации «хч». В качестве активных минеральных добавок применялись: микрокремнезем «МКУ‑85» (производство Новокузнецкого металлургического комбината), осажденный кремнезем «РОСИЛ‑175» (производство ОАО «Сода», массовая доля SiO2 97 %, удельная поверхность 147 м2/г) и коллоидный кремнезем «Лейксил 30-А» (производство ООО «НТЦ «КОМПАС», стабилизированная водная 30 %-ная дисперсия наночастиц SiO2).

Химический состав зол-уноса определялся методом энергодисперсионной спектроскопии. Удельную площадь поверхности Sуд оценивали на полуавтоматическом приборе Блейна. Содержание свободного CaO в ВЗУ определяли этилово-глицератным методом (ГОСТ 5382—2019).

Исходные компоненты (ВЗУ, НЗУ и Na2CO3) смешивали в заданных соотношениях, затем к смеси добавляли воду и перемешивали в течение 1 мин, до получения однородного теста. В составе образцов варьировали вид и содержание ВЗУ (20—100 % массы смеси ВЗУ и НЗУ) и содержание Na2CO3 (3—7 % массы смеси ВЗУ и НЗУ). Для смесей с ВЗУ‑1 преимущественно устанавливали водо-твердое отношение (вода/(ВЗУ+НЗУ)), В/Т = 0,35; для смесей с ВЗУ‑2 В/Т = 0,4. Эти значения В/Т обеспечивали образцам теста удовлетворительную удобоукладываемость во всем диапазоне варьирования содержания ВЗУ и карбоната натрия.

Добавку коллоидного кремнезема в количестве 1—2 % массы ВЗУ + НЗУ в пересчете на SiO2 (что соответствует 3,3—6,6 % коллоидного раствора) вводили с водой затворения, при этом воду, вносимую с добавкой, учитывали в общем балансе. Добавки осажденного SiO2 и микрокремнезема (1—2 % массы ВЗУ и НЗУ) смешивали с остальными сухими компонентами.

Испытание на равномерность изменения объема выполняли по ГОСТ 30744—2001 с использованием колец Ле-Шателье. Кольца с тестом после его схватывания помещали в условия влажного хранения при температуре 80 °C либо предварительно хранили 1 и 7 сут в камере влажного хранения при 20 °C.

Для испытания прочностных характеристик приготовленное тесто укладывали в формы размерами 30 × 30 × 30 мм. Примерно через 1 ч после схватывания образцы извлекали из форм. Часть образцов каждой серии после распалубки хранили при температуре 80 °C в условиях 100 %-ной влажности, после чего проводили испытания на прочность при сжатии. В некоторых случаях образцы выдерживали в камере влажного хранения при 20 °C от 1 до 28 сут, проводя испытания на прочность на разных этапах твердения, а также в режиме «7 сут при 20 °C + 1 сут при 80 °C».

После испытания образцов на прочность фрагменты размерами около 5—10 мм, отобранные из центральной части разрушенных образцов, выдерживали в этаноле 1 сут для обезвоживания, затем высушивали до постоянной массы при 40—45 °C. Подготовленные таким образом фрагменты раствора исследовали методом сканирующей электронной микроскопии (СЭМ).

Подбор рецептуры и условий твердения

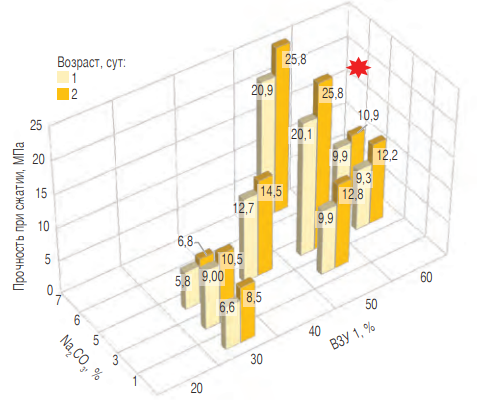

На рис. 1 показано влияние состава образцов с ВЗУ 1 (высококальциевая зола с наименьшим содержанием свободного CaO) на их прочность при сжатии. При использовании ВЗУ 1 наибольшие показатели прочности, порядка 20—25 МПа, имели место при сопоставимом содержании высококальциевой и низкокальциевой зол. Отметим, что замена НЗУ инертным материалом (кварцевой мукой, гранитной пылью) приводит к снижению прочности до 3,0—4,5 МПа, что свидетельствует об активном участии низкокальциевой золы в формировании структуры искусственного камня за счет наличия пуццолановых свойств.

Рис. 1. Прочность образцов геополимерного камня при сжатии в зависимости от содержания ВЗУ 1 и карбоната натрия на 1-е и 2-е сутки (твердение при 80 °C и относительной влажности воздуха 95 %, В/Т = 0,35)

Дозировка Na2CO3 в количестве 5 % массы смеси остальных твердых компонентов достаточна, чтобы инициировать гидратацию ВЗУ, при этом дальнейшее увеличение содержания Na2CO3 не приводит к увеличению прочности.

На рис. 2 на примере одного из составов, показавших наибольшую прочность (отмечен звездочкой на рис. 1), демонстрируется влияние температуры и В/Т на кинетику набора прочности камня. Отметим, что тепловлажностная обработка существенно ускоряет твердение, но образцы приобретают заметную прочность даже при комнатной температуре. При этом чем ниже В/Т, тем ожидаемо выше оказывалась прочность.

Рис. 2. Влияние температуры влажного хранения образцов и В/Т на прочность при сжатии

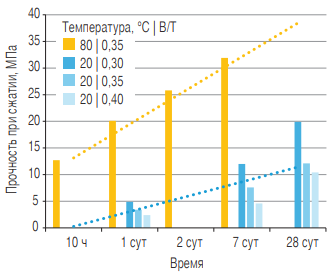

Образцы, имевшие в своем составе ВЗУ 2 (содержание свободного CaO в данной золе в 2,5 раза выше, чем в ВЗУ 1), были изготовлены при В/Т = 0,4, это значение обеспечивает удовлетворительную удобоукладываемость теста в рабочем диапазоне содержания ВЗУ 2 и Na2CO3.

После 1 сут тепловлажностной обработки при 80 °C затвердевшие образцы имели сравнительно низкую прочность (рис. 3). Предварительное измельчение золы (до удельной поверхности около 4300 см2/г) позволило увеличить максимальную прочность образцов приблизительно до 10 МПа. Тем не менее она оказалась в 2 раза ниже наибольшей прочности камня с ВЗУ 1.

Рис. 3. Прочность образцов при сжатии в зависимости от содержания ВЗУ 2 и карбоната натрия для немолотой и молотой ВЗУ 2 (твердение в течение 1 сут при 80 °C и относительной влажности воздуха 95 %, В/Т = 0,40)

Наилучшие показатели прочности у образцов с ВЗУ 2 имели место при ее содержании 30—40 % масс., а дальнейшее повышение доли ВЗУ 2 в составе вяжущего приводило к разупрочнению камня и визуально заметному увеличению его объема, даже несмотря на существенное увеличение дисперсности золы вследствие ее измельчения.

Проблема свободной извести

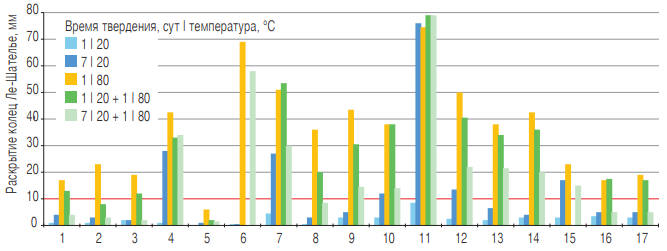

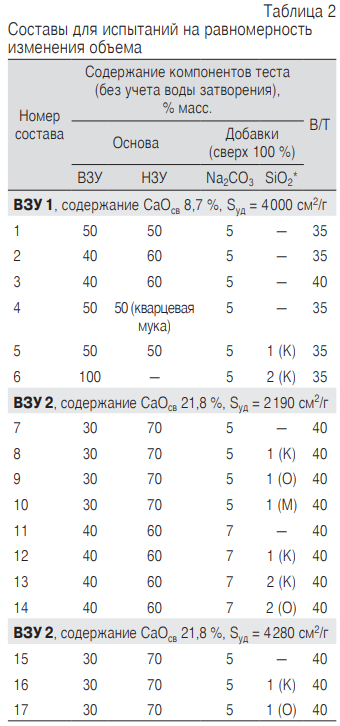

Наличием свободного CaO в составе ВЗУ обусловлена необходимость контролировать объемные деформации содержащих золу образцов искусственного камня, как фактор, напрямую влияющий на его стабильность и прочность. Результаты испытания равномерности изменения объема в кольцах Ле-Шателье на тестах, состоящих из используемых зол, карбоната натрия и воды, представлены на рис. 4, рецептуры составов — в табл. 2.

Рис. 4. Результаты испытаний на равномерность изменения объема (раскрытие колец Ле-Шателье). Здесь и на рис. 5 и 7 номера составов соответствуют их номерам в табл. 2

* К — коллоидный, О — осажденный, М — микрокремнезем.

Образцы, содержащие ВЗУ 1 в количестве 40—50 % масс. и НЗУ, в условиях обычной температуры показали незначительное расширение, которое к 7-суточному возрасту достигло 2—4 мм. Последующая тепловая обработка образцов 7-суточного возраста не сопровождалась увеличением деформаций, т. е. процессы, связанные с гидратацией свободного CaO, завершились к 7-суточному возрасту, не вызвав при этом заметного объемного расширения камня. Таким образом, в образцах с ВЗУ 1, содержащей по данным анализа около 8,7 % свободной извести, при обычной температуре весь свободный CaO успевает прореагировать до формирования структуры камня (или одновременно с ее формированием) и, соответственно, не приводит к возникновению значительных растягивающих напряжений.

Наибольшие деформации развиваются в случае, когда образцы подвергаются тепловлажностной обработке сразу после укладки и схватывания теста — при повышении температуры стимулируется формирование структуры камня, и гидратация CaO продолжается уже в затвердевшем образце, вызывая его расширение.

Предварительная выдержка образцов в течение 1 сут при обычной температуре снижает деформации при последующей тепловлажностной обработке, поскольку гидратация CaO частично происходит до структурообразования. Из этого следует вывод, что уровень деформаций камня зависит от того, какой из процессов завершается быстрее — собственно формирование твердой структуры камня или гидратация CaOсв, что во многом определяется общим содержанием свободного CaO в образцах и режимом твердения образцов.

Замещение НЗУ таким же количеством кварцевой муки (с зернами размером менее 40 мкм), не имеющей пуццолановых свойств, приводит к значительному увеличению деформаций, причем как при выдерживании образцов в нормальных условиях, так и в режиме тепловлажностной обработки (табл. 2, состав 4). Такой результат свидетельствует об активном участии компонента с пуццолановыми свойствами (т. е. НЗУ) в связывании свободного CaO и подавлении деструктивных процессов, связанных с его гидратацией.

Образцы с ВЗУ 2 испытывают значительные объемные деформации, как правило, сопровождающиеся образованием глубоких трещин (рис. 5, слева). Уменьшить степень деформаций отчасти позволяет увеличение удельной поверхности ВЗУ 2, уменьшение ее содержания в образцах (до 30 %), а также длительное выдерживание образцов во влажных условиях при обычной температуре — с тем, чтобы гидратация CaOсв прошла как можно полнее до формирования структуры камня. Однако эти меры позволяют решить проблему только частично, поскольку расширение по методу Ле-Шателье все еще превышает предельно допустимое значение 10 мм.

Рис. 5. Внешний вид образцов составов 11, 13, 14 (слева направо) в возрасте 7 сут (20 °C, относительная влажность воздуха 95 %)

Ультрадисперсные пуццоланы

Отмеченная выше положительная роль кислой золы-уноса в сокращении расширения образцов позволяет предположить, что дополнительный положительный эффект может обеспечиваться кремнеземсодержащими добавками с еще более высокой пуццолановой активностью, чем у золы. Как уже отмечено, в работе [11] в качестве средства, контролирующего равномерность изменения объема ВЗУ, использовался микрокремнезем (МКУ‑85), при этом для достижения заметного эффекта его содержание в смеси с ВЗУ составляло не менее 30—40 %. В настоящей работе к смесям ВЗУ и НЗУ с этой целью добавляли как микрокремнезем, так и более высокодисперсные формы SiO2 — осажденный кремнезем и стабилизированную коллоидную дисперсию SiO2.

Результаты свидетельствуют, что введение в тесто 1 % SiO2 в виде 3,3 %-ной коллоидной дисперсии с размером коллоидных частиц (10 нм) полностью подавляет расширение образцов, состоящих из 50 % ВЗУ 1 и 50 % НЗУ — как при обычной температуре, так и в условиях тепловлажностной обработки (см. рис. 4).

Присутствие высокодисперсных частиц SiO2 в образцах, содержащих 30—40 % ВЗУ 2, сокращает деформации - при этом кремнеземсодержащие добавки по своей эффективности примерно сопоставимы, хотя в отдельных случаях видна тенденция к увеличению эффективности в ряду микрокремнезем — осажденный SiO2 — коллоидный SiO2. Для обеспечения значений равномерности изменения объема в пределах нормы достаточно, чтобы содержание ВЗУ 2 в составе вяжущего не превышало 30 %, содержание высокодисперсной добавки SiO2 составляло не менее 1 % массы вяжущего, а само твердение проходило при нормальной температуре по крайней мере в течение 7 сут (особенно если предполагается тепловлажностная обработка камня). Дополнительный эффект снижения деформаций обеспечивается при увеличении удельной поверхности ВЗУ путем ее предварительного помола, что также позволяет повысить прочность образцов (см. рис. 3).

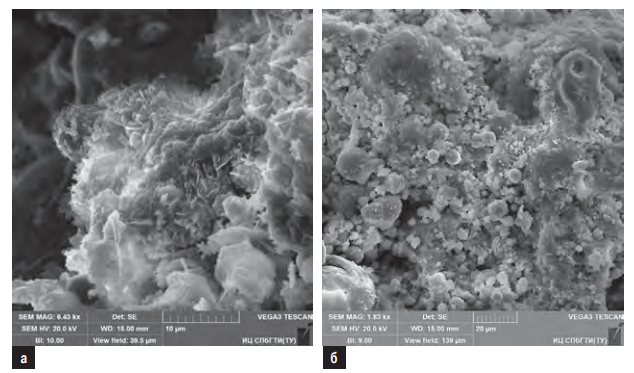

Действие высокодисперсных частиц SiO2 заключается в связывании ионов кальция, высвобождаемых при постепенной гидратации CaO, в аморфный гель C—S—H, не создающий внутренних растягивающих напряжений в затвердевшей структуре. В отсутствие добавки во внутреннем пространстве затвердевшего материала образуется и накапливается Ca(OH)2, давление кристаллизации которого разрушает структуру камня. C этими представлениями согласуются данные СЭМ (рис. 6): в контрольном образце, не содержащем добавки SiO2, в большом количестве присутствуют гексагональные пластинки Ca(OH)2, тогда как материал образца с добавкой коллоидных частиц SiO2 имеет однородную аморфную структуру (образцы выдержаны при нормальной температуре во влажных условиях 14 сут).

Рис. 6. Гексагональные пластинки Ca(OH)2 в образце 11 (а) и аморфный материал образца 13 (б). Изображения СЭМ во вторичных электронах

Возможности ультрадисперсных частиц SiO2 имеют свои пределы: даже при двукратном увеличении количества добавки коллоидного SiO2 невозможно подавить интенсивное расширение камня, в составе которого отсутствует низкокальциевая зола (состав 6). Кроме того, если тепловлажностная обработка применяется сразу после схватывания образцов, эффект от присутствия добавок также может оказаться несущественным, особенно при высоком содержании свободного CaO, как в случае ВЗУ 2. Это обусловлено тем, что значительное количество кремнезема будет вовлечено в формируемую структуру камня во время тепловой обработки, и последующая гидратация CaO будет протекать примерно так же, как и в отсутствии добавки.

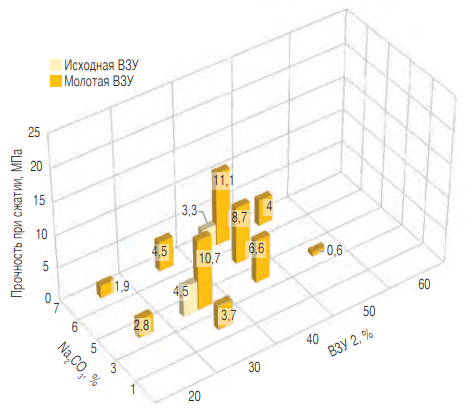

На рис. 7 показано влияние добавок ультрадисперсного кремнезема на стабильность и прочность образцов искусственного камня с ВЗУ 2, используемой без предварительного измельчения. В отсутствие ультрадисперсных добавок SiO2 образцы камня спустя несколько суток влажного хранения при нормальной температуре самопроизвольно растрескиваются из-за значительных объемных деформаций расширения. У образцов с добавками SiO2 в этих же условиях хранения самопроизвольная фрагментация отсутствует, и они продолжают набирать прочность. У образцов, подвергнутых тепловлажностной обработке с отсрочкой на 7 сут, прочность почти в 2 раза выше, чем у образцов, к которым она была применена сразу. Эти результаты соответствуют результатам экспериментов на кольцах Ле-Шателье, которые обсуждались выше.

Рис. 7. Влияние высокодисперсного кремнезема на стабильность и прочность образцов с ВЗУ 2 (без предварительного измельчения)

Уже спустя 1—2 сут влажного хранения при обычной температуре образцы камня можно хранить в воде, и при этом они будут набирать прочность с такой же скоростью, как и в условиях влажного хранения (см. рис. 7).

Выводы

Комбинация высококальциевой и низкокальциевой зол-уноса и активатора — карбоната натрия — может использоваться в качестве бесклинкерного гидравлического вяжущего, при затворении которого водой можно получать искусственный камень прочностью до 10—20 МПа.

На стабильность и прочность образующегося камня негативно влияют процессы, сопровождающие гидратацию свободного CaO в составе высококальциевой золы. Деструктивные проявления этих процессов можно существенно уменьшить, если в допустимых пределах сократить содержание высококальциевой золы и увеличить содержание пуццоланового компонента (кислой золы) в составе вяжущего, увеличить дисперсность высококальциевой золы и установить режим твердения, при котором тепловлажностная обработка может применяться только после завершения гидратации свободного CaO.

С увеличением содержания свободного CaO в составе высококальциевой золы уменьшается ее оптимальное содержания в составе вяжущего и возрастает необходимость ее дополнительного измельчения.

Введение в состав вяжущего ультрадисперсных видов кремнезема (микрокремнезема, осажденного или коллоидного SiO2) — эффективный способ уменьшить деструктивное влияние свободного CaO за счет связывания последнего в гель C—S—H; данный способ в совокупности с вышеперечисленными мерами позволяет контролировать развитие деформаций в допустимых пределах.

ЛИТЕРАТУРА

1. Истомина К.Р., Бургонутдинов А.М., Хусаинова К.А. Возможные технологии использования золы уноса // Транспорт. Транспортные сооружения. Экология. 2022. № 1. С. 36—44.

2. Kelechi S.E., Adamu M., Uche O.A., Okopujie I.P, et al. A comprehensive review on coal fly ash and its application in the construction industry // Cogent Engin. 2022. Vol. 9. P. 2114201.

3. Золотова И.Ю. Риски сохранения текущей системы утилизации продуктов сжигания твердого топлива угольных ТЭС в России // Стратегические решения и риск-менеджмент. 2020. Т. 11. № 2. С. 172—181. DOI: 10.17747/2618-947X‑2020-2-171-181.

4. Пичугин Е.А. Аналитический обзор накопленного в Российской Федерации опыта вовлечения в хозяйственный оборот золошлаковых отходов теплоэлектростанций // Проблемы региональной экологии. 2019. № . 4. С. 77—87.

5. Немущенко Д.А., Ларичкин В.В. Исследование зол уноса угольных электростанций как потенциального сырья для строительной индустрии // Эксперт: теория и практика. 2023. № 2 (21). С. 60—67. DOI: 10.51608/26867818_2023_2_60.

6. Сниккарс П.Н., Золотова И.Ю., Осокин Н.А. Утилизация золошлаков ТЭС как новая кросс-отраслевая задача // Энергетическая политика. 2020. № 7 (149). С. 34—45.

7. Tariq A., Yanful E.K. A review of binders used in cemented paste tailing for underground and surface disposal practices // J. Environmental Management. 2013. Vol. 131. P. 138—149.

8. Brennan P. Northwich — grouting using 1000000 tonnes of conditioned PFA from Drax Power Station // World of Coal Ash (WOCA). May 7—10, 2007, Northern Kentucky, USA.

9. Alkali-activated materials. State of the art report / Eds.: J.L. Provis, J.S.J. van Deventer. RILEM TC 224-AAM. Springer, 2014. 388 p.

10. Энтин З.Б., Стржалковская Н. Еще раз о золах-уносе ТЭС для производства цемента // Цемент и его применение. 2009. № 2. С. 106—111.

11. Usanova K.Y., Barabanshchikov Y.G., Uhanov A.V., Kalachev A.I. Neutralization of high-calcium fly ash expansion // Construction of Unique Buildings and Structures. 2022. Vol. 103. Article N 10302. DOI: 10.4123/CUBS.103.2.

12. Sevinç A.H., Durgun M.Y. Properties of high-calcium fly ash-based geopolymer concretes improved with high-silica sources // Construction and Building Mater. 2020. Vol. 261. P. 120014.

13. Nuaklong P., Wongsa A., Sata V., Boonserm K., et al. Properties of high-calcium and low-calcium fly ash combination geopolymer mortar containing recycled aggregate // Heliyon. 2019. N 5. P. e02513.

| Автор: А.С. Брыков, М.Е. Воронков |

| Рубрика: Наука и производство |

| Ключевые слова: низкокальциевая зола-унос, высококальциевая зола-унос, свободный CaO, бесцементные вяжущие, геополимер, коллоидный кремнезем, осажденный кремнезем, микрокремне-зем |