Получение портландцементного клинкера с использованием диабаз-порфиритовых отходов Каракалпакстана.

РЕФЕРАТ. В статье рассмотрена возможность получения портландцементного клинкера из известняков и диабаз-порфиритовых отходов Каракалпакстана, образующихся в производстве щебня. Приведены результаты химического и рентгенофазового анализа сырьевых материалов и расчета сырьевой смеси с различными коэффициентами насыщения и силикатным модулем. Определены химико-минералогический состав и физико-механические свойства полученного портландцементного клинкера.

Ключевые слова: диабаз, порфирит, щебень, отсев, коэффициент насыщения, силикатный модуль, обжиг, клинкер, минералообразование, портландцемент, срок схватывания, прочность.

Keywords: diabase, porphyrite, crushed stone, screening, saturation coefficient, silicate module, firing, clinker, mineral formation, Portland cement, setting period, strength.

Введение

В настоящее время Приаралье в Каракалпакстане — наиболее экологически неблагоприятный и экономически неразвитый регион в Республике Узбекистан. Актуально развитие этой местности путем увеличения промышленного производства и создания строительных предприятий, работающих на местном минеральном сырье, а также использующих производственных отходы. По опубликованным геолого-изыскательским данным, на территории Республики Каракалпакстан имеется 142 разведанных месторождения минерального нерудного сырья, пригодного для производства более 12 видов строительных материалов. Однако из них освоено лишь 33 месторождения, на которых добывается сырье для производства керамического кирпича, 9 — для производства гипса и 13 — портландцемента [1].

Отметим, что в настоящее время с интенсивным увеличением объемов строительства гражданских и промышленных зданий в Приаралье резко ощущается дефицит цемента. В Караузякском районе Республики Каракалпакстан работают два цементных завода сухого способа (ООО «Karakalpak cement» и ИП ООО «TITAN CEMENT») суммарной годовой производственной мощностью около 2 млн т. При этом потребность Каракалпакстана в портландцементе превышает 3 млн т в год [2—5]. Такая ситуация приводит к необходимости транспортировать портландцемент с других предприятий Узбекистана или из-за рубежа.

Материалы и методы исследования

Для получения портландцементного клинкера использовали известняк месторождения Дарауазатау, отсев диабаз-порфирита месторождения Шехжели (отход производства щебня) взамен глинистого компонента, а также шлак медеплавильного производства Алмалыкского горно-металлургического комбината (АГМК), переработанный на этом комбинате для извлечения остаточной меди.

Химический состав исходных сырьевых компонентов и полученного клинкера определяли методом анализа с разложением в соляной кислоте по ГОСТ 5382—2019 [6]. Рентгенограммы исходных компонентов и клинкера снимали на дифрактометре ХRO‑6199 (Shimadzu, Япония) с использованием Cu Kα1- излучения, их фазовый состав был определен с использованием источников [7, 8].

Состав сырьевых смесей для изготовления портландцементного клинкера рассчитывали по методике, описанной в источниках [9, 10].

Сырьевые смеси расчетных составов с различными значениями коэффициента насыщения (КН) и силикатного модуля (n) готовили путем совместного измельчения компонентов в лабораторной шаровой мельнице до тонины помола, характеризующейся остатком на сите 008 (R 008) не более 5 %. Далее из сырьевой смеси влажностью 5—10 % формовали таблетки диаметром 5 cм и высотой 1 см под давлением пресса 2 МПа. Изготовленные образцы высушивали на воздухе и в сушильном шкафу при температуре 100—110 °C. Образцы обжигали в лабораторных силитовых шахтных печах при 1350—1450 °C с выдержкой при максимальной температуре в течение 30 мин. Температуру контролировали с помощью платино-платинородиевой термопары. Затем обожженные образцы резко охлаждали на воздухе и проводили их физико-химические исследования.

Для получения портландцемента и определения его физико-механических свойств синтезированный клинкер после охлаждения дробили в щековой дробилке и размалывали совместно с добавкой 5 % СаSO4 · 2Н2О в лабораторной шаровой мельнице до R 008 = 5...8 %.

Нормальную густоту, сроки схватывания и прочность на изгиб и сжатие цемента определяли по методикам ГОСТ 310.4—81 [11]. Образцы размерами 4 × 4 × 16 см для определения прочностных характеристик полученного цемента хранили во влажно-воздушной среде в течение 24 ч и в воде в течение 28 сут, испытания проводили при нормальных условиях.

Результаты и их обсуждение

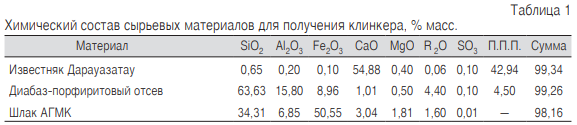

Результаты химического анализа компонентов сырьевой смеси приведены в табл. 1.

По данным рентгенофазового анализа Дарауазатауского известняка (рис. 1), основную его часть составляет кальцит (d = 0,301; 0,247; 0,227; 0,208; 0,190; 0,186 нм).

Рис. 1. Рентгенограмма известняка Дарауазатауского месторождения

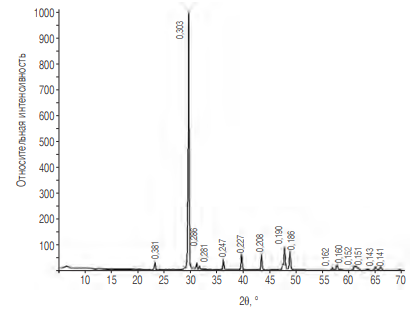

На рентгенограмме образца диабаз-порфиритового отсева (рис. 2) основными являются линии, соответствующие кварцу (d = 0,332; 0,284; 0,211; 0,182, 0,181 нм); олигоклазу (d = 0,631; 0,259; 0,254; 0,244 нм); полевому шпату (d = 0,468; 0,422; 0,317; 0,291 нм); альбиту (d = 0,375; 0,364; 0,352; 0,294; 0,231; 0,188; 0,178; 0,171 нм) и слюде (d = 0,699 нм).

Рис. 2. Рентгенограмма диабаз-порфирита Шехжелинского месторождения

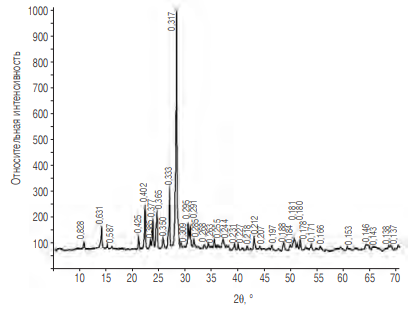

Дифракционные максимумы на рентгенограмме переработанного шлака медеплавильного производства АГМК (рис. 3) относятся к фаялиту (d = 0,355; 0,282; 0,262; 0,256; 0,241; 0,230; 0,177; 0,152; 0,143 нм); гематиту (d = 0,251; 0,208; 0,184; 0,170; 0,148 нм), а также к присутствующим в незначительном количестве вюститу (d = 0,295; 0,253 нм) и низкотемпературному кварцу (d = 0,334; 0,184 нм).

Рис. 3. Рентгенограмма переработанного шлака медеплавильного производства АГМК

Согласно данным табл. 1 и рис. 1—3, по содержанию основных оксидов и минералов исследуемые материалы соответствуют требованиям O’zDSt 2950:2015 [12], предъявляемым к сырьевым материалам для производства портландцементного клинкера. На основе данных о химическом составе сырьевых компонентов (табл. 1) был проведен по методике [9, 10] расчет более 20 составов трехкомпонентной сырьевой шихты с заданными значениями КН и n, которые варьировались в пределах 0,85—0,91 и 2,5—2,7 соответственно. При расчете один из двух этих параметров принимали постоянным и изменяли второй.

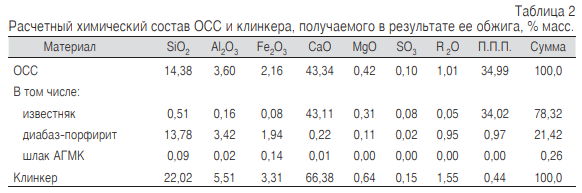

На основе результатов химического анализа образцов, изготовленных путем обжига сырьевых смесей расчетных составов, рассчитывали минералогический состав этих образцов и проверяли его соответствие нормативным требованиям. По результатам расчета для дальнейших экспериментов была выбрана смесь с КН = 0,91 и n = 2,5, поскольку исходя из минералогического состава клинкера, изготовленного путем обжига такой смеси, ожидались наиболее высокие показатели физико-механических и других свойств портландцемента на основе этого клинкера, имеющих значение при использовании материала. Расчетный химический состав смеси с КН = 0,91 и n = 2,5 , которая принята оптимальной (далее — оптимальная сырьевая смесь, ОСС), и клинкера из нее приведен в табл. 2.

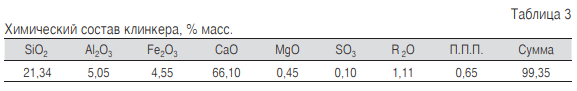

По результатам химического анализа клинкера, полученного в результате обжига ОСС (табл. 3), видно, что его химический состав близок к расчетному (табл. 2). На его основе был рассчитан минералогический состав клинкера по методике [12]: C 3S — 62,85; C 2S — 14,86; C 3A — 8,99 и C 4AF — 10,01 % масс. Содержание несвязанного CaO (СаОсв) в клинкере, определявшееся экспериментально, составляло 0,6—0,8 % масс.

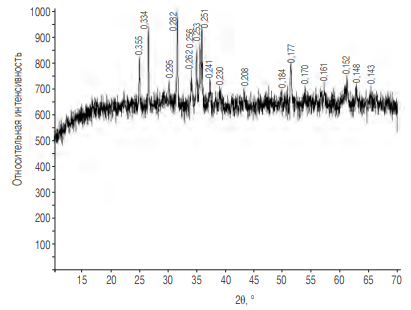

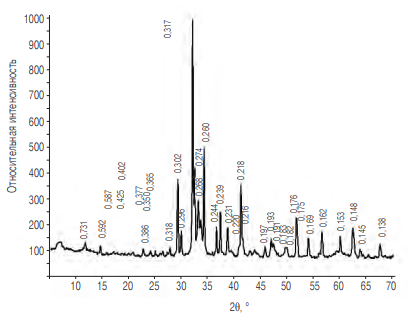

Основные линии на рентгенограмме клинкера, полученного из ОСС (рис. 4), соответствуют трехкальциевому силикату (d = 0,386; 0,302; 0,296; 0,277; 0,260; 0,231; 0,197; 0,193; 0,182 нм), двухкальциевому силикату (d = 0,318; 0,302; 0,274; 0,270; 0,244; 0,218; 0,148; 0,138 нм), трехкальциевому алюминату (d = 0,331; 0,268; 0,244; 0,218; 0,197; 0,183; 0,193 нм) и четырехкальциевому алюмоферриту (d = 0,263; 0,193; 0,153; 0,148; 0,138 нм).

Рис. 4. Рентгенограмма портландцементного клинкера, полученного из ОСС

Минералогический и химический состав продукта обжига ОСС по данным анализа соответствует требованиям действующих стандартов [13, 14] к клинкерам для получения общестроительных портландцементов.

Сроки схватывания цемента на основе клинкера, полученного из ОСС, были следующими: начало — 2 ч 20 мин, конец — 5 ч 50 мин; расплыв конуса при В/Ц = 0,40 — 114—116 мм. Эти показатели соответствуют требованиям ГОСТ 310.4—81 [11] для общестроительных цементов. Прочность цемента на изгиб в возрасте 28 сут составляла 4,8—5,0 МПа, его прочность на сжатие (39,5—40,5 МПа) была существенно выше показателя, регламентируемого ГОСТ 31108—2020 [13] для цемента класса 32,5.

Выводы

Результаты проведенных экспериментов показали, что отход производства щебня из диабаз-порфирита месторождения Шехжели по химико-минералогическому составу соответствует требованиям OzDSt 2950:2015 [12] и что он может использоваться в качестве алюмосиликатного компонента сырьевой смеси для изготовления портландцементного клинкера. Такое применение данного отхода позволило бы расширить сырьевую базу производства портландцемента, а также улучшить экологическую обстановку в Каракалпакстане за счет меньшего накопления отходов.

ЛИТЕРАТУРА

1. Нурымбетов Б.Ч., Узакбергенова З.Д., Чимбергенова Г.Б., Нисамбаева Д.Г. Развитие химической промышленности в республике Каракалпакстан в XXI веке // Universum: технические науки. 2022. № 4 (97). C.12—18 [Электронный ресурс] URL: https://cyberleninka.ru/article/n/razvitie-himicheskoy-promyshlennosti-v-respublike-karakalpakstan-v... (дата обращения 20.01.2024).

2. Убайдуллаев К., Алымов А.К. Перспективы развития промышленности в Республике Каракалпакстан // Бюллетень науки и практики. 2020. Т. 6, № 10 [Электронный ресурс] URL: https://www.bulleten nauki.com (дата обращения 20.01.2024).

3. Минеральная сырьевая база строительных материалов УзССР. Справочник. Ташкент.: ФАН УзССР, 1967. 600 с.

4. Усманов Х.Л., Кадырова З.Р., Ниязова Ш.М. Физико-механические свойства цементного камня с добавкой флотоотхода свинцово-цинкового производства // Цемент и его применение. 2022. № 2. С. 68—72.

5. Нимчик А.Г., Усманов Х.Л., Кадырова З.Р. Влияние отходов химических производств на процессы минералообразования в портландцементном клинкере // Цемент и его применение. 2020. № 3. С. 96—99.

6. ГОСТ 5382—2019. Цементы и материалы цементного производства. Методы химического анализа. М.: Стандартинформ, 2019. 66 с.

7. Михеев В.Н. Рентгенометрический определитель минералов. М.: Госгеолтехиздат, 1957. 868 с.

8. ASTM—$ 5-Ray Powder Diffraction Data File American Society for Testing and Materials. Philadelphia, 1967.

9. Бутт Ю.М., Тимашев В.В. Практикум по химической технологии вяжущих материалов. М., 1973. 498 с.

10. Справочник по производству цемента / Под. ред. И.И. Холина. М.: Госстройиздат, 1963. 851 с.

11. ГОСТ 310.4—81. Цементы. Методы определения предела прочности при изгибе и сжатии. М.: Издательство стандартов, 1992. 12 с.

12. OzDSt 2950:2015. Материалы сырьевые для производства портландцементного клинкера. Технические условия. Ташкент: Узбекское агентство стандартизации, метрологии и сертификации, 2015. 22 с.

13. ГОСТ 31108—2020. Цементы общестроительные. Технические условия. М.: Стандартинформ, 2020. 16 с.

14. ГОСТ 34850—2022. Портландцементный клинкер товарный. Технические условия. М.: Российский институт стандартизации, 2022. 6 с.

| Автор: Ж.Б. Нажимов, А.М. Хожабаев, Х.Л. Усманов, З.Р. Кадырова |

| Рубрика: Наука и производство |

| Ключевые слова: диабаз, порфирит, щебень, отсев, коэффициент насыщения, силикатный модуль, обжиг, клинкер, минералообразова-ние, портландцемент, срок схватывания, прочность |