Цемент LC3 с известняком и кальцинированной глиной и его перспективы для России.

РЕФЕРАТ. Стратегия замены клинкера активными минеральными добавками (АМД) представляется кратчайшим путем к достижению целей устойчивого развития, требующим минимальных капиталовложений. Внедрение кальцинированных глин в качестве АМД в российской цементной промышленности позволило бы увеличить производство цементов для всех областей применения. Предварительный анализ геологии глин на территории РФ показывает, что химический и минеральный состав глин некоторых выявленных месторождений позволяет использовать их для производства обожженных глин. Эти месторождения глины находятся близко к существующим цементным заводам, благодаря чему могут эксплуатироваться в промышленных масштабах. Сочетание прокаленной глины и известняка становится очень привлекательным для частичной замены клинкера в цементе. Цементы, в состав которых входят эти компоненты, могут достигать таких же характеристик, как у портландцемента без минеральных добавок, при содержании клинкера всего 50 %. Использование обожженной глины и известняка как заменителей клинкера приводит к сокращению выбросов углекислого газа на 35—45 % по сравнению с эталонными показателями, до 400—500 кг CO2 на 1 т цемента. Внедрение технологии производства цементов, содержащих известняк и кальцинированную глину (Limestone Calcined Clay Cement, LC3) могло бы стать интересной возможностью для цементных компаний в РФ, поскольку оно позволяет им переоборудовать в установки прокаливания глины те печи обжига клинкера, которые недостаточно эффективны, и увеличить производство цемента. РФ обладает необходимыми ресурсами и технологическим потенциалом для того, чтобы стать мировым лидером в производстве LC3.

Ключевые слова: кальцинированная глина, известняк, активные минеральные добавки, LC3, портландцемент, клинкер.

Keywords: calcined clay, supplementary cementitious materials, limestone, LC3, Portland cement, clinker.

Введение

В 2022 году объем производства цемента в РФ достиг приблизительно 60,8 млн т [1]. Значительную часть печей мокрого способа производства заменили современные технологические линии сухого и полумокрого способов, на долю которых в 2022 году приходилось 58,4 % выпущенного цемента. Основными видами топлива, используемыми для производства клинкера, были газ (83 %) и уголь (14 %). Содержание клинкера в цементе составило 89,2 %, что значительно выше среднемирового показателя, а доля минеральных добавок (МД) — 7,5 %, что ниже среднемирового значения [1].

Дорожная карта по достижению экологических целей в мировой цементной промышленности включает в себя несколько направлений: использование альтернативных видов топлива и сырья, замену клинкера в составе цемента другими материалами, производство инновационных цементов, повышение эффективности транспортировки материалов. Другие средства — повышение тепловой и электрической эффективности, а также улавливание CO2 [2]. Российская промышленность также участвует в глобальном движении, направленном на достижение целей устойчивого развития, в том числе на сокращение углеродного следа продукции. Среди предусмотренных для этого мер — увеличение доли клинкера, заменяемой на МД, включая активные минеральные добавки (АМД) [3].

Стратегия частичной замены клинкера на АМД представляется наиболее быстрым и наименее капиталоемким путем сокращения выбросов CO2 [4, 5]. Наиболее распространенные АМД — гранулированный доменный шлак (побочный продукт черной металлургии) и зола-унос, образующаяся при сжигании угля на электростанциях. Меры, принимаемые для смягчения последствий изменения климата, влияют на доступность этих материалов, которая снижается при одновременном росте цен. Другие возможные добавки, такие как природные пуццоланы, не слишком широко распространены географически и зачастую не обладают высокой реакционной способностью [6].

Кальцинированные глины — наиболее удачный выбор для использования в качестве АМД. Это синтетические пуццоланы с высокой реакционной способностью, получаемые путем прокаливания каолинитовой глины. При использовании обожженных глин в сочетании с известняком в системе портландцемента образуются фазы, содержащие оксид алюминия, которые способствуют повышению прочности и долговечности [7]. Получаемое в результате вяжущее, содержащее лишь 50 % клинкера, имеет такую же прочность, как у чистого портландцемента [8, 9], а прочность, приемлемая с точки зрения возможности применения материала, достигается при содержании клинкера всего 25 % [10].

Внедрение кальцинированных глин в качестве АМД в российской цементной промышленности позволило бы при минимальных инвестициях производить цементы, пригодные для всех областей применения, при этом показатели выбросов оцениваются примерно в 500—650 кг CO2 на 1 т цемента, а содержание клинкера колеблется в пределах 50—65 %. Это означает сокращение выбросов CO2, связанных с производством цемента, на 25—40 %, а также возможность увеличить производство цемента без расширения существующих мощностей по производству клинкера [11].

Характеристика каолиновых глин для обжига

Глины могут встречаться в виде горных пород / грунтов, состоящих в основном из глинистых минералов или их смеси, состав которых варьируется в зависимости от геологического происхождения и включает в себя другие сопутствующие минералы (не глинистые), как правило, в качестве вторичных компонентов [12, 13]. При термической активации (тепловой обработке) в печах они превращаются в реакционноспособные пуццоланы при температурах от 700 до 900 °C [14—17]. Обожженные глины используются начиная с XIX века в различных странах, включая Бразилию, США и Индию [17].

Группа каолинитовых глин обладает более высокой пуццолановой реакционной способностью, чем глинистые минералы со структурой типа 2 : 1 (содержащие слои октаэдрических структурных групп, каждый из которых расположен между двумя слоями тетраэдрических групп) [18, 19]. В основном это объясняется структурным поведением таких глинистых минералов при нагревании. В глинистых минералах с кристаллической структурой типа 1 : 1 относительно высокое содержание встроенных в нее гидроксильных групп и их расположение в ней способствуют росту неупорядоченности структуры в ходе дегидроксилирования, особенно в октаэдрическом слое [19]. Напротив, в глинистых минералах типа 2 : 1 структура частично сохраняется при дегидроксилировании, со схлопыванием межслойных пространств и меньшим разупорядочением в октаэдрическом слое. В этом случае для активации требуются более высокие температуры прокаливания по сравнению с каолинитом, однако превращение в инертные высокотемпературные фазы происходит при более низких температурах, чем в случае каолинита [20, 21]. Таким образом, диапазон температур, пригодных для термической активации, ограничен определенными пределами, что приводит к снижению реакционной способности пуццоланы.

Метакаолин (Al2Si2O7) (MK), широко используемый в промышленности, представляет собой пуццолану с высокой реакционной способностью и может быть получен путем тепловой обработки глины, богатой каолином. MK производится из высококачественной глины-сырца с использованием самых современных технологий для удаления примесей и контроля размера частиц. Однако МК — очень дорогой материал с относительно низкой доступностью. В недавних работах показано, что из низкосортных глин со сравнительно низким содержанием каолинита (40—60 %) можно получать прокаленные глины с очень высокой реакционной способностью [22].

Выбор подходящей глины для прокаливания — непростая задача. Минералы группы каолинита отличаются от других глинистых (а также не глинистых) минералов высокими содержанием Al2O3 и соотношением Al/ Si, относительно высоким значением ППП, связанным с дегидроксилированием глинистых минералов группы каолинита, и низким содержанием щелочей, поскольку последние обычно удаляются в ходе каолинитизации [22, 23]. Для выбора подходящей каолинитовой глины могут быть установлены следующие химические ограничения (приведены массовые доли в процентах и массовые соотношения) [24]:

⋅ Al2O3 ≥ 18,0;

⋅ Al2O3/SiO2 ≥ 0,3;

⋅ ППП ≥ 7,0;

⋅ K2O + Na2O ≤ 3,0;

⋅ каолинит ≥ 40,0.

Наиболее распространенные способы существенного повышения реакционной способности — механическая активация (например, длительное измельчение), прокаливание, высокотемпературная тепловлажностная обработка и активация щелочными растворами [25—28]. Из числа этих способов прокаливание (термическая активация) является широко используемым и эффективным методом изменения кристаллической структуры глин для повышения их пуццолановой активности [25, 29]. Первичные превращения, связанные с термической активацией глин, включают в себя дегидратацию, дегидроксилирование и перекристаллизацию. При нагревании глины до температур около 200 °C теряется вода с поверхности и из межслойных пространств [30, 31]. При более высоких температурах, обычно в интервале от 350 °C примерно до 850 °C в зависимости от природы и типа глины, происходит удаление структурных ОН‑групп [30, 31].

За пределами диапазона дегидроксилирования повышение температуры приводит к перекристаллизации, приводящей к образованию новых химически стабильных кристаллических фаз, таких как алюмокремниевая и магнезиальная шпинели, муллит, псевдомуллит, кварц, кристобалит, кордиерит и энстатит [31—37]. Для минералов каолинитовой группы это обычно происходит между 950 и 1000 °C. Диапазон температур, при которых протекают дегидратация, дегидроксилирование и перекристаллизация глинистых минералов, зависит от таких факторов, как природа и тип глины, ее структурная упорядоченность, размер частиц и изоморфные замещения [30, 38, 39]. Следовательно, оптимальная температура прокаливания, необходимая для того, чтобы достичь максимальной реакционной способности пуццоланы, должна находиться в интервале между температурами завершения дегидроксилирования и начала перекристаллизации.

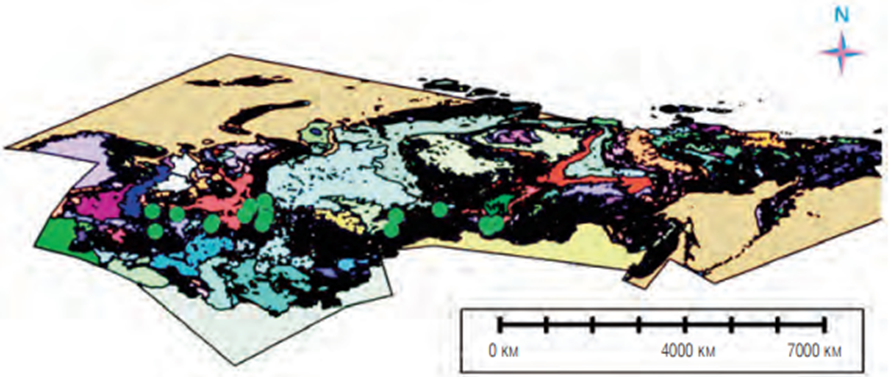

Каолинитовая глина может быть редкостью в России из-за ее геоклиматических условий, которые, по-видимому, благоприятствовали образованию глинистых минералов со структурой типа 2 : 1 [40]. Тем не менее можно обнаружить значительные залежи глинистых минералов со структурой 1 : 1, особенно на юге страны (рис. 1). В числе наиболее известных — элювиальные месторождения каолина в России, связанные в первую очередь с мезозойской земной корой. Основные регионы добычи каолина — Свердловская, Челябинская и Оренбургская области [41, 42]. Многие действующие цементные заводы в РФ находятся в этих областях или близко к ним, что делает возможным промышленное производство обожженной глины.

Рис. 1. Упрощенная геологическая карта стран постсоветского пространства. Показаны некоторые месторождения каолина и каолинитовых глин (зеленые кружки). Основа карты взята из работы [44]

Кроме того, в различных регионах встречаются залежи низкосортной каолинитовой глины, главным образом в виде вторичных каолинов, образовавшихся в результате эрозии коры выветривания на кристаллических породах докембрия (см. рис. 1). Месторождения таких глин, применяемых преимущественно в традиционном производстве керамики, не были широко освоены для использования материалов в других целях из-за проблем с их обогащением [43]. Тем не менее, это возможный источник глины, подходящей для производства АМД. Перспективны для дальнейшего изучения месторождения в Северо-Западном, Восточном, Приволжском, Сибирском и Дальневосточном федеральных округах [41].

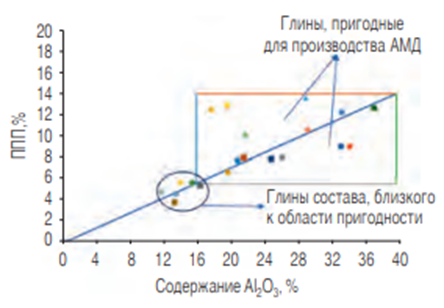

На рис. 2 представлены результаты оценки некоторых российских глин по химическому составу [41, 45—47]. Предварительный отбор (выполненный путем сопоставления содержания Al2O3 с потерями при прокаливании) показывает, что некоторые из этих глин соответствуют химическим требованиям, предъявляемым к сырью для производства кальцинированных глин. Необходимо проводить дополнительные испытания, но такой результат положителен с точки зрения предварительной оценки возможности использовать тот или иной исходный материал.

Рис. 2. Результаты оценки возможности использования различных образцов глины российских месторождений в производстве АМД. Источники данных — работы [41, 45—47]

Другой интересный источник подходящих глин — хвосты горных работ по добыче каолина для производства керамики. Некоторые карьеры закрываются ввиду низкой чистоты добываемого материала и изменения его цвета, обусловленного присутствием железа. Этот вскрышной материал может быть пригоден для производства кальцинированных глин.

Цементы, содержащие прокаленные глины

Сочетание обожженной глины и известняка в портландцементной смеси приводит к образованию карбоалюминатных AFm- фаз, которые снижают пористость и, таким образом, повышают прочность и долговечность материала [48—50]. Известняком, добавляемым в систему, может дополнительно замещаться клинкер, при этом количество используемой пуццоланы сохраняется на уровне 30 %. Если соотношение прокаленная глина / известняк составляет 2 : 1, это может означать замену еще 15 % клинкера другими компонентами так, что в целом они замещают 50 % клинкера с получением цемента, имеющего такие же показатели качества, как у цемента CEM I, не содержащего МД. Однако приемлемая прочность цементов общестроительного назначения была достигнута и при содержании в них лишь около 30 % клинкера [51].

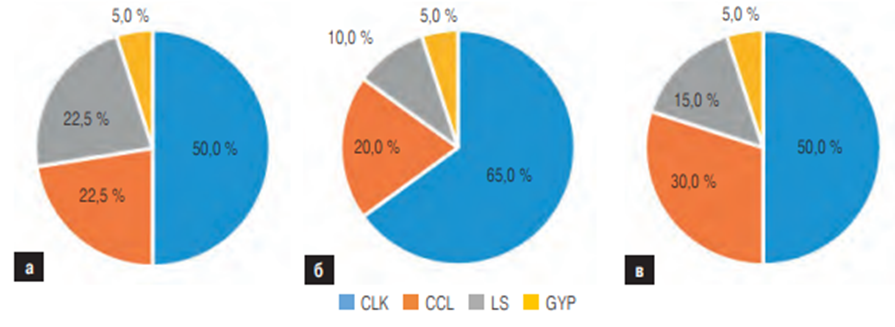

Рецептура гибка и зависит от стоимости и доступности сырья. На рис. 3 представлены некоторые из наиболее распространенных вариантов.

Рис. 3. Варианты рецептуры цемента LC3-50 2:1 (а), LC3-50 1:1 (б) и LC3-65 2:1 (в). CLK — клинкер, CCL — прокаленная глина, LS — известняк, GYP — гипс. Идентификационный код: LC-% клинкера (пробел) число частей обожженной глины (двоеточие) число частей известняка

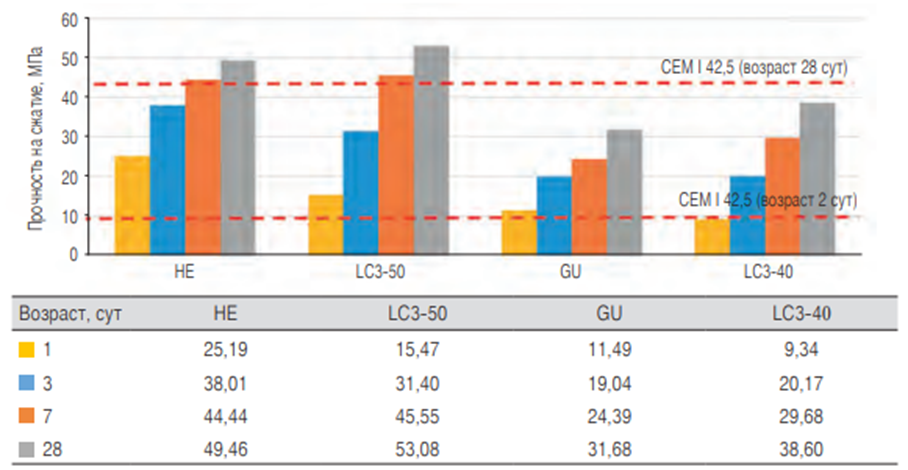

На рис. 4 приведены данные о прочности некоторых цементов, содержащих известняк и кальцинированную глину (Limestone Calcined Clay Cement, LC3), с различными рецептурами в сравнении с данными для эталонных портландцементов по требованиям стандарта EN‑197. Цемент состава LC3-50, содержащий 50 % клинкера, превосходит по этому показателю портландцемент CEM I 42,5 с высокой ранней прочностью (high early strength cement, HE), содержащий более 90 % клинкера, в то время как свойства цемента рецептуры LC3-40 с 40 % клинкера соответствуют свойствам общестроительного цемента с 70 % клинкера (general use cement, GU). Эти результаты иллюстрируют возможность использовать LC3 для замены цемента обычных составов без ухудшения эксплуатационных характеристик.

Рис. 4. Прочность образцов LC3 различных составов [52]. HE — портландцемент с высокой ранней прочностью, GU — общестроительный портландцемент. Пунктиром красного цвета показан нижний предел прочности на сжатие цемента по стандарту EN‑197

Производство цемента, содержащего прокаленные глины

Процесс промышленного производства обожженных глин подразумевает подготовку и прокаливание глины. В основном существуют две промышленные технологии прокаливания — с использованием флэш-кальцинаторов и вращающихся печей.

Подготовка сырья имеет решающее значение с точки зрения выбора технологии. Например, для прокаливания во вращающейся печи материал не требует особой подготовки и может поступать в нее с влажностью 20 % в виде кусков размером от 50 до 100 мм. При использовании флэш-кальцинатора материал предварительно должен быть полностью высушен и измельчен до максимального размера зерен 150 мкм. Это влияет на капитальные затраты, поскольку оборудование для подготовки материала является дорогостоящим, а потребление энергии — относительно высоким.

При флэш-кальцинировании исходный глинистый материал подается в поток горячего газа при температуре последнего около 800—900 °C и находится в этом потоке несколько секунд. Технология позволяет реализовать несколько циклов рекуперации тепла, таким образом, потенциал ее эффективности высок [53]. Использование вращающихся печей также широко распространено в производстве обожженной глины. Исходный глинистый материал подается для обжига в печь и находится в ней в течение 20—60 мин. Промышленное прокаливание во вращающихся печах происходит при температуре около 850—900 °C.

Старые печи для обжига клинкера мокрым способом могли бы стать очень хорошим вариантом для производства обожженной глины при низких капиталовложениях. Недавние промышленные испытания доказали возможность использования обычной печи обжига клинкера для кальцинирования глины, с потреблением тепла около 700 ккал/кг прокаленной глины *. Модернизация могла бы привести к еще более низким показателям потребления тепла.

Многие производители цемента предпочитают, чтобы получаемый цемент был похож по цвету на традиционный серый цемент. При разложении фаз, содержащих железо, образуется магнетит, который имеет красноватый оттенок. Существуют технологии, позволяющие контролировать цвет, принцип которых заключается в охлаждении продукта в восстановительной атмосфере [54].

В настоящее время в мире существует ряд промышленных объектов производства кальцинированной глины. Компания Cementos Avellaneda (Аргентина) модернизировала печь обжига клинкера, переведя ее на производство прокаленной глины, и достигла хороших результатов [55]. Компания Cementos ARGOS (Колумбия) начала в 2020 году производство цемента с обожженной глиной на своем заводе в Рио-Кларо, используя комбинацию флэш-сушилки и вращающейся печи [56, 57]. В стадии строительства находится несколько установок, оснащенных флэш-кальцинаторами, но об их эксплуатационных показателях мало информации [58].

Измельчение цемента при его промышленном производстве с использованием обожженных глин представляет собой сложную задачу. При совместном измельчении очень твердых материалов, таких как клинкер, с более мягкими материалами, такими как известняк и прокаленная глина, более мягкие материалы могут быть измельчены более тонко, а клинкер — грубо, что ограничивает реакционную способность продукта и увеличивает его водопотребность. В этих случаях рекомендуется использовать при измельчении обычные интенсификаторы помола, которые иногда положительно влияют на эксплуатационные характеристики цемента [59].

Применение в бетоне

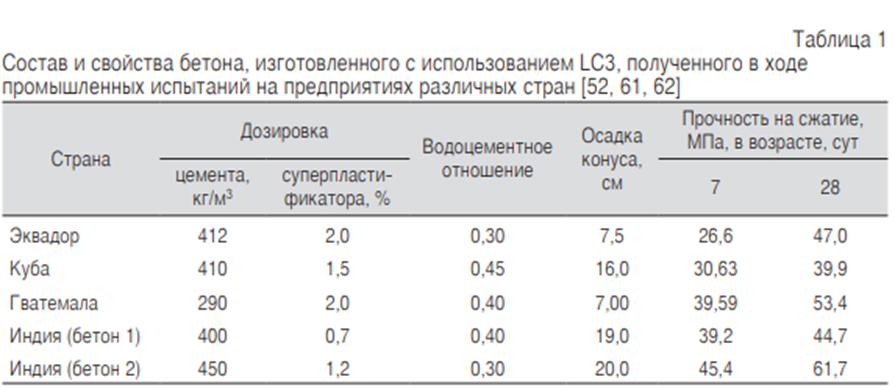

Новый цемент LC3 с большим успехом использовался в составе бетона, предназначенного для некоторых областей применения. Цемент высокой ранней прочности, содержащий 50 % клинкера, можно использовать для замены портландцемента в соотношении 1 : 1 для получения продукта с аналогичной или более высокой прочностью. В табл. 1 представлена сводная информация о бетоне, полученном в ходе промышленных испытаний в нескольких странах. Прочность бетона с относительно высокой текучестью, содержащего 300—450 кг/м3 цемента, в возрасте 28 сут во всех случаях находится в пределах 40—60 МПа. Увеличение водопотребности, вызванное высокой удельной поверхностью обожженных глин, может стать проблемой при заливке бетона. Специальные химические добавки могут пластифицировать бетон, содержащий прокаленные глины, даже в случае самоуплотняющегося бетона [60].

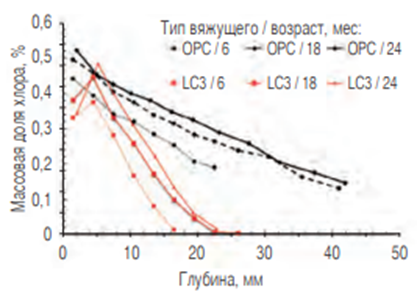

Одно из преимуществ бетона, изготовленного с использованием LC3, — долговечность. Из-за эффекта заполнения пор бетона продуктами реакции значительно снижается перенос хлорид-ионов через структуру [63].

В работе [64] был проведен следующий эксперимент. Растворы на основе LC3, приготовленные по методике стандарта EN 196-1, заливали в цилиндрические формы и уплотняли. Образцы погружали в раствор NaCl с его массовой долей 3 % (что соответствует концентрации 0,51 М), чтобы измерять проникновение в них хлоридов в разном возрасте. В течение двух первых месяцев раствор NaCl обновляли каждые две недели. По истечении заданного времени выдержки определяли профили суммарного содержания хлоридов в образцах в соответствии с методикой ASTM C1152: измельченные пробы цементного раствора, которые были отобраны на участках образца, находившихся на различных расстояниях от его поверхности, растворяли в азотной кислоте с последующим титрованием раствором нитрата серебра. Полученные результаты приведены на рис. 5. В любом возрасте растворы на основе LC3 содержат гораздо меньше хлоридов, чем растворы на основе обычного портландце-

мента.

Рис. 5. Распределение хлоридов по глубине образцов раствора различного возраста [64]. OPC — раствор на основе обычного портландцемента, LC3 — на основе LC3

Накопленная в течение 10 лет база данных о бетоне, который был изготовлен с использованием LC3 и обычного портландцемента и находился в естественных условиях на северном побережье Кубы, доказала исключительную долговечность бетона на основе LC3. Низкая пористость препятствует коррозии арматуры даже в этих очень агрессивных условиях [64]. Аналогичная ситуация должна наблюдаться для бетона на основе LC3, подвергнутого воздействию противогололедных солей, что позволяет повысить долговечность зданий [65].

Бетон с кальцинированной глиной начинают массово использовать в инфраструктуре по всему миру. Такие компании, как Cementos ARGOS, построили с использованием высокопрочного бетона, содержащего кальцинированную глину и известняк, крупные инфраструктурные объекты, в том числе туннели, высотные здания и мосты. Пример — недавно введенный в эксплуатацию в Колумбии мост, который был построен с использованием Cemento Verde («Зеленый цемент») — продукта компании Cementos ARGOS [57].

Воздействие на окружающую среду и экономику

Клинкер, весьма энергоемкий продукт, можно заменить в соотношении 1 : 1 кальцинированной глиной и известняком, что подразумевает значительное сокращение углеродного следа получаемого цемента. Декарбонизация известняка — причина примерно 60 % выбросов CO2 при производстве клинкера [66, 67]. При кальцинировании глин CO2 не выделяется, а известняк, используемый в составе LC3, не нужно подвергать тепловой обработке.

Сравнения, проведенные с цементом LC3, выпущенным в ходе промышленных испытаний на Кубе, доказывают, что даже в наименее благоприятном варианте — при производстве прокаленной глины в неэффективной печи для обжига клинкера мокрым способом — выбросы CO2, связанные с изготовлением содержащего ее цемента, намного ниже, чем при использовании наилучших технологий производства портландцемента [68]. Для производителей цемента открывается интересная возможность: при наличии устаревших и неэффективных печей обжига клинкера они могут значительно снизить свой углеродный след без необходимости покупки нового оборудования — за счет перевода старых печей на кальцинирование глины.

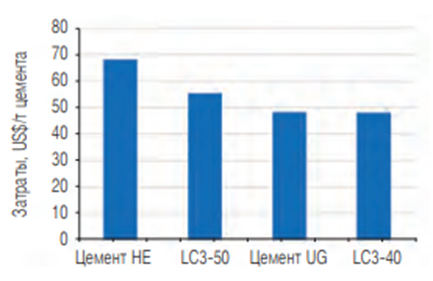

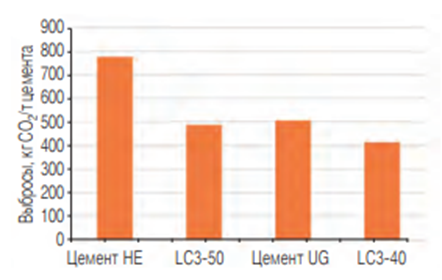

Чтобы показать экологические и экономические выгоды от внедрения цементов LC3, на рис. 6 и 7 представлены данные о цементах, результаты определения прочности которых приведены на рис. 4.

Рис. 6. Затраты на производство 1 т цемента различных составов по данным работы [52]

Рис. 7. Выбросы CO2, связанные с различными рецептурами цемента, по данным работы [52]

На рис. 6 показаны различия между затратами на производство 1 т традиционного высокопрочного портландцемента и LC3-50, а также между затратами для 1 т обычного общестроительного портландцемента и LC3-40. Все данные относятся к цементу, производящемуся в странах Центральной Америки [52]. Видно, что при производстве высокопрочного цемента, подходящего для строительства объектов инфраструктуры, снижение затрат может достигать 20 %.

На рис. 7 приведены данные о выбросах CO2, связанных с анализируемыми цементами. Для цемента, используемого при изготовлении конструкционного бетона, выбросы углерода на 35 % ниже по сравнению с традиционным цементом, выпускаемым на высокоэффективном производстве. Выбросы при производстве цемента LC3 находятся в диапазоне 400—500 кг CO2 на 1 т цемента, что значительно ниже ожидаемых в мировом масштабе значений [69].

Выводы

Комбинация прокаленной глины и известняка становится очень привлекательным выбором для замены клинкера в цементе. Цементы, содержащие обожженную глину, известняк и лишь 50 % клинкера, могут достигать характеристик «чистого» портландцемента. Содержание клинкера в общестроительных цементах может быть еще ниже.

Использование прокаленной глины и известняка в качестве заменителей клинкера приводит к снижению выбросов CO2 на 35—45 % по сравнению с эталонными показателями, до 400—500 кг CO2 на 1 т цемента.

Предварительный анализ геологических данных о глинах, месторождения которых находятся на территории РФ, показывает, что некоторые из этих материалов соответствуют по химическому и минеральному составу требованиям, предъявляемым для их использования в производстве обожженных глин. Месторождения глины относительно близки к большинству действующих цементных заводов РФ, что делает возможным промышленное производство прокаленной глины.

Внедрение технологии LC3 может обеспечить требующее малого объема инвестиций преобразование цементных производств с устаревшим оборудованием, например печами для обжига клинкера мокрым способом, путем их перевода на прокаливание глины. Окупаемость инвестиций может быть обеспечена экономией средств при производстве цемента и сокращением выбросов CO2.

Сегодня целый ряд компаний успешно внедряют коммерческое промышленное производство цемента с использованием технологии LC3. Новый цемент, в составе которого клинкер заменен кальцинированной глиной и известняком в соотношении 1 : 1, можно использовать в рецептуре бетона для большинства строительных работ, особенно при возведении объектов инфраструктуры, где таким путем могут быть достигнуты высокая прочность и долговечность конструкций. Международный опыт строительства мостов, туннелей и высотных зданий это подтверждает.

РФ обладает необходимыми ресурсами и технологическим потенциалом, чтобы стать мировым лидером по производству цемента LC3. Его внедрение могло бы дать новый импульс развитию цементной промышленности страны.

* По опыту автора, полученному при промышленных испытаниях на предприятии в Египте

ЛИТЕРАТУРА

1. Г.Ю. Василик, Е.М. Еремина. Цементная промышленность России в 2022 году // Цемент и его применение. 2022. № 6. С. 18—27.

2. Reaching climate neutrality along the cement and concrete value chain by 2050 [Электронный ресурс] URL: https://www.cembureau.eu/media/kuxd32gi/cembureau‑2050-roadmap_final-version_web.pdf (дата обращения 19.03.2024).

3. ИТС 6—2022. Производство цемента [Электронный ресурс] URL: https://www.rst.gov.ru/portal/gost/home/activity/NDT/actualizationdirectory2022 (дата обращения 19.03.2024).

4. Martirena-Hernandez F. Introducing a novel cement // Intern. Cement Rev. September 2019. P. 57—59.

5. Scrivener K.L., John V.M., Gartner E.M. Eco-efficient cements: Potential, economically viable solutions for a low-CO2, cement-based materials industry. U.N. Environment Program // Cem. Concr. Res. 2018. Vol. 114, N 5. P. 1—50. DOI: https://doi.org/10.1016/j.cemconres.2018.03.015.

6. Martirena F. Practical experiences in the use of a combination of calcined clay and limestone as clinker substitute in cement // Ibausil Conf. Wiley, 2023. P. 382—385. DOI: https://doi.org/10.1002/cepa.2777.

7. Antoni M., Rossen J., Martirena F., Scrivener K. Cement substitution by a combination of metakaolin and limestone // Cem. Concr. Res. 2012. Vol. 42. P. 1579—1589. DOI: https://doi.org/10.1016/j.cemconres.2012.09.006.

8. Scrivener K., Martirena F., Bishnoi S., Maity S. Calcined clay limestone cements (LC3) // Cem. Concr. Res. 2018. Vol. 114. P. 49—56. DOI: https://doi.org/10.1016/j.cemconres.2021.106564.

9. Zunino F., Martirena F., Scrivener K. Limestone calcined clay cements (lc3) // ACI Mater. J. 2021. Vol. 118. P. 49—60. DOI: https://doi.org/10.14359/51730422.

10. Zunino F. A two-fold strategy towards low-carbon concrete // RILEM Technical Letters. 2023. Vol. 8. P. 45—58. DOI: https://doi.org/10.21809/rilemtechlett.2023.179.

11. Dekeukelaere A., Greimmeisen L. LC3: the technical feasibility & the financial profitability. Lausanne, 2018.

12. Bergaya F., Lagaly G. General introduction: clays, clay minerals, and clay science // F. Bergaya, G. Lagaly (Eds.). Handbook of Clay Science, 2nd ed. Elsevier Ltd., 2013. P. 1—19. DOI: https://doi.org/10.1016/B 978-0-08-098258-8.00001-8.

13. Dill H.G. Kaolin: Soil, rock and ore: From the mineral to the magmatic, sedimentary and metamorphic environments // Earth Sci. Rev. 2016. Vol. 161. P. 16—129. DOI: https://doi.org/10.1016/j.earscirev.2016.07.003.

14. Tironi A., Trezza M.A., Scian A.N., Irassar E.F. Assessment of pozzolanic activity of different calcined clays // Cem. Concr. Compos. 2013. Vol. 37. P. 319—327. DOI: https://doi.org/10.1016/j.cemconcomp.2013.01.002.

15. Alujas A., Fernández R., Quintana R., Scrivener K.L., Martirena F. Pozzolanic reactivity of low grade kaolinitic clays: Influence of calcination temperature and impact of calcination products on OPC hydration // Appl. Clay Sci. 2015. Vol. 108. P. 94—101. DOI: https://doi.org/10.1016/J.CLAY.2015.01.028.

16. Tironi A., Trezza M.A., Scian A.N., Irassar E.F. Kaolinitic calcined clays: Factors affecting its performance as pozzolans // Constr. Build. Mater. 2012. Vol. 28. P. 276—281. DOI: https://doi.org/10.1016/j.conbuildmat.2011.08.064.

17. Sabir B., Wild S., Bai J. Metakaolin and calcined clays as pozzolans for concrete: A review // Cem. Concr. Compos. 2001. Vol. 23. P. 441—454. DOI: https://doi.org/10.1016/S0958-9465(00)00092-5.

18. He C., Osbaeck B., Makovicky E. Pozzolanic reactions of six principal clay minerals: Activation, reactivity assessments and technological effects // Cem. Concr. Res. 1995. Vol. 25. P. 1691—1702. DOI: https://doi.org/10.1016/0008-8846(95)00165-4.

19. Fernández R., Martirena F., Scrivener K.L. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorillonite // Cem. Concr. Res. 2011. Vol. 41. P. 113—122. DOI: https://doi.org/10.1016/j.cemconres.2010.09.013.

20. Garg N., Skibsted J. Thermal activation of a pure montmorillonite clay and its reactivity in cementitious systems, J. Phys. Chem. C. 2014. Vol. 118. P. 11464—11477. DOI: https://doi.org/10.1021/jp502529d.

21. Garg N., Skibsted J. Heated montmorillonite: structure, reactivity, and dissolution // Calcined Clays for Sustainable Concrete / K. Scrivener, A. Favier (Eds.). Dordrecht: Springer Netherlands, 2015. P. 117—124. DOI: https://doi.org/10.1007/978-94-017-9939-3_15.

22. Alujas A., Fernández R., Quintana R., Scrivener K.L., Martirena F. Pozzolanic reactivity of low grade kaolinitic clays: Influence of calcination temperature and impact of calcination products on OPC hydration // Appl. Clay Sci. 2015. Vol. 108. P. 94—101. DOI: https://doi.org/10.1016/j.clay.2015.01.028.

23. Fernandez R., Martirena F., Scrivener K.L. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorillonite. 2011. Cem. Concr. Res. 2011. Vol. 41. P. 113—122. DOI: https://doi.org/10.1016/j.cemconres.2010.09.013.

24. Hanein T., Thienel K.C., Zunino F., Marsh A.T.M., et al. Clay calcination technology: state-of-the-art review by the RILEM TC 282-CCL // Mater. and Struct. 2022. Vol. 55, N 3. DOI: https://doi.org/10.1617/s11527-021-01807-6.

25. Day R.L. Pozzolans for use in low-cost housing. A state of the art report. Universidad de Calgary, Ottawa: Universidad de Calgary, 1990.

26. Shi C., Day R.L. Comparison of different methods for enhancing reactivity of pozzolans // Cem. Concr. Res. 2001. Vol. 31. P. 813—818. DOI: https://doi.org/10.1016/s0008-8846(01)00481-1.

27. Cantu J.C. Activación mecánica de arcillas. Tesis Doctoral, Universidad Autónoma de Nuevo León, 2001.

28. Castillo R. Puzolanas de alta reactividad a partir de la activación térmica y mecánica de una arcilla caolinítica de baja pureza. Tesis Doctoral, Universidad Central “Marta Abreu” de Las Villas, 2010.

29. Vizcayno C., De Gutiérrez R.M., Castello R., Rodriguez E., Guerrero C.E., Pozzolan obtained by mechanochemical and thermal treatments of kaolin // Appl. Clay Sci. 2009. Vol. 49. P. 405—413. DOI: https://doi.org/http://dx.doi.org/10.1016/j.clay.2009.09.008.

30. Todor D. Thermal analysis of minerals. Tunbridge Wells: Abacus press, 1976. 256 p.

31. Földvári M. Handbook of thermogravimetric system of minerals and its use in geological practice // Occasional Papers of the Geological Institute of Hungary. 2011. Vol. 213. P. 1—180.

32. Bradley W.F., Grim R.E. High temperature thermal effects of clay and related materials // American Mineralogist. 1951. Vol. 36. P. 182—201.

33. Ramachandran V.S., Paroli R.M., Beaudoin J.J., Delgado A.H., Handbook of thermal analysis of construction materials, New York: William Andrew Publishing, 2002. 680 p.

34. Alujas A., Obtención de un material puzolánico de alta reactividad a partir de la activación térmica de una fracción arcillosa multicomponente. Tesis Doctoral, Universidad Central “Marta Abreu” de las Villas, 2010.

35. Brindley G.W., Nakahira M. The kaolinite-mullite reaction series: I, A survey of outstanding problems // J. Amer. Ceram. Soc. 1959. Vol. 42. P. 311—314.

36. Brindley G.W., Nakahira M. The kaolinite-mullite reaction series: II, Metakaolin // J. Amer. Ceram. Soc. 1959. Vol. 42. P. 314—318.

37. Brindley G.W., Nakahira M. The kaolinite-mullite reaction series: III, The high-temperature phases // J. Amer. Ceram. Soc. 1959. Vol. 42. P. 319—324.

38. Brown G. The X‑ray Identification and Clay Structures of Clay Minerals. London: Jarrold & Sons Ltd., 1961. 544 p.

39. Snellings R. Mineralogical study of the pozzolanic properties of natural zeolites. Tesis Doctoral. Katholieke Universiteit Leuven, 2011.

40. Alujas Diaz A., Almenares Reyes R.S., Hanein T., Irassar E.F., et al. Properties and occurrence of clay resources for use as supplementary cementitious materials: a paper of RILEM TC 282-CCL // Mater. Struct. 2022. Vol. 55. P. 139. DOI: https://doi.org/10.1617/S 11527-022-01972-2.

41. Горбачев Б.Ф., Красникова Е.В. Состояние и возможные пути развития сырьевой базы каолинов, тугоплавких и огнеупорных глин в Российской Федерации // Строительные материалы. Апрель 2015. С. 6—17.

42. М. Ситнова, Обзор рынка каолина в СНГ // Горный информационно-аналитический бюллетень. 2007. № 4. С. 375—380.

43. Савко А.Д., Крайнов А.В., Овчинникова М.Ю., Милаш А.В., Новиков В.М. Эпохи формирования кор выветривания и связь с ними месторождений вторичных каолинов и керамических глин в фанерозое Воронежской антеклизы // Вестник ВГУ. Серия «Геология». 2019. № 3. С. 23—34.

44. Drummer T.D. Generalized geology of the former Soviet Union (geo1ec): U.S. Geological Survey data release. 1998. DOI: https://doi.org/https://doi.org/10.5066/P9GUL0PQ.

45. Gaifullin A.R., Rakhimov R.Z., Rakhimova N.R. The influence of clay additives in portland cement on the compressive strength of the cement stone // Magazine of Civil Engineering. 2015. Vol. 59, N 7. P. 66—73. DOI: https://doi.org/10.5862/MCE.59.7.

46. Аргынбаев Т.М., Стафеева З.В., Белогуб Е.В. Месторождение каолинов Журавлиный Лог — комплексное сырье для производства строительных материалов // Строительные материалы. 2014. № 5. С. 68—71.

47. Иванов М.А., Пак В.И., Наливайко А.Ю., Медведев А.С. и др. Перспективы использования российского высокремнистого алюмосодержащего сырья в глиноземном производстве // Изв. Томского политехнического университета. Инжиниринг георесурсов. 2019. Т. 330. № 3. С. 93—102. DOI: https://doi.org/10.18799/24131830/2019/3/170.

48. Zunino F., Scrivener K. Microstructural developments of limestone calcined clay cement (LC3) pastes after long-term (3 years) hydration // Cem. Concr. Res. 2022. Vol. 153. P. 106693. DOI: https://doi.org/10.1016/j.cemconres.2021.106693.

49. Zunino F., Scrivener K. The reaction between metakaolin and limestone and its effect in porosity refinement and mechanical properties // Cem. Concr. Res. 2021. Vol. 140. P. 106307. DOI: https://doi.org/10.1016/j.cemconres.2020.106307.

50. Sun J., Zunino F., Scrivener K. Hydration and phase assemblage of limestone calcined clay cements (LC3) with clinker content below 50 % // Cem. Concr. Res. 2024. Vol. 177. P. 107417. DOI: https://doi.org/10.1016/j.cemconres.2023.

107417.

51. Zunino F., Scrivener K.L. Lowering the clinker factor of lime-

stone calcined clay cements (LC3) below 50 %: a comparison with natural pozzolans // SP‑355: Recent Advances in Concrete Technology and Sustainability Issues, 2021. P. 81—88.

52. Zunino Franco, Martirena Fernando, Tough decarbonisation choices for Latin America // Intern. Cement Rev. August 2023. P. 50—54.

53. Lemke J., Berger C. Thermal processing of calcined clay // Calcined Clays for Sustainable Concrete. F. Martirena, A. Favier, K. Scrivener (Eds). Dordrecht: Springer, 2018. P. 262—265. DOI: https://doi.org/10.1007/978-94-024-1207-9_42.

54. Martirena F., Almenares R., Zunino F., Alujas A., et al. Color control in industrial clay calcination // RILEM Technical Letters. 2020. P. 1—7. DOI: https://doi.org/http://dx.doi.org/10.21809/rilemtechlett.2020.107.

55. Cementos Avellaneda Argentina. Cementos Avellaneda’s calcined clay kiln conversion // Intern. Cement Rev. August 2021. P. 52—54.

56. Aramburo C., de Pinho L.F., Talero R., de la Torre P. The potential of activated clays in cement // Intern. Cement Rev. August 2021. P. 59—62.

57. Pedrajas C., Orozco C. Calcined clays: new products and applications // Intern. Cement Rev. August 2021. P. 55—58.

58. Miller S. Clay calcination-accelerating cement’s green transition // Intern. Cement Rev. 2021. P. 41—48.

59. Zunino F., Scrivener K. Assessing the effect of alkanolamine grinding aids in limestone calcined clay cements hydration // Constr. Build. Mater. 2021. Vol. 266. P. 1—10. DOI: https://doi.org/10.1016/j.conbuildmat.2020.121293.

60. Avet F., Sofia L., Scrivener K. Concrete performance of limestone calcined clay cement (LC3) compared with conventional cements // Adv. Civ. Eng. Mater. 2019. Vol. 8. P. 275—286. DOI: https://doi.org/10.1520/ACEM20190052.

61. Vizcaíno-Andrés L., Sánchez-Berriel S., Damas-Carrera S., Pérez-Hernández A., Scrivener K., Martirena-Hernández J.F. Industrial trial to produce a low clinker, low carbon cement // Mater. Constr. 2015. Vol. 65. P. 1—11. DOI: https://doi.org/http://dx.doi.org/10.3989/mc.2015.00614.

62. Krishnan S., Emmanuel A.C., Shah V., Parashar A., et al. Industrial production of limestone calcined clay cement: experience and insights // Green Mater. 2019. Vol. 7. P. 15—27. DOI: https://doi.org/10.1680/jgrma.18.00003.

63. Dhandapani Y., Joseph S., Bishnoi S., Kunther W., et al. Durability performance of binary and ternary blended cementitious systems with calcined clay: a RILEM TC 282 CCL review // Mater. and Structures. 2022. Vol. 55. DOI: https://doi.org/10.1617/s11527-022-01974-0.

64. Maraghechi H., Avet F., Wong H., Kamyab H., et al. Performance of Limestone Calcined Clay Cement (LC3) with various kaolinite contents with respect to chloride transport // Mater. and Structures. 2018. Vol. 51. P. 1—17. DOI: https://doi.org/10.1617/s11527-018-1255-3.

65. Nguyen Q.D., Castel A. Reinforcement corrosion in limestone flash calcined clay cement-based concrete // Cem. Con cr. Res. 2020. Vol. 132. P. 1—16. DOI: https://doi.org/10.1016/j.cemconres.2020.106051.

66. Scrivener K. Options for the future of cement // Indian Concrete J. 2014. Vol. 88. P. 11—21.

67. Gartner E., Hirao H. A review of alternative approaches to the reduction of CO2 emissions associated with the manufacture of the binder phase in concrete // Cem. Concr. Res. 2015. Vol. 78. P. 126—142. DOI: https://doi.org/10.1016/j.cemconres.2015.04.012.

68. Sánchez Berriel S., Favier A., Rosa Domínguez E., Sánchez MacHado I.R., et al. Assessing the environmental and economic potential of Limestone Calcined Clay Cement in Cuba // J. Clean Prod. 2016. Vol. 124. P. 361—369. DOI: https://doi.org/10.1016/j.jclepro.2016.02.125.

69. Hendrie D., Zimmermann E., Bennett K., Lewis J., et al. Rethinking Cement. A pathway to zero carbon cement. 2017 [Электронный ресурс] URL: https://www.bze.org.au/research/report/rethinking-cement (дата обращения 14.03.2024).

| Автор: Ф. Мартирена-Эрнандес, Ф. Арсиаль-Карратала, Р. Альменарес-Реес |

| Рубрика: Наука и производство |

| Ключевые слова: кальцинированная глина, известняк, активные ми-неральные добавки, LC3, портландцемент, клинкер |