Влияние активных минеральных добавок на свойства бетонов для 3D-печати.

РЕФЕРАТ. В настоящей статье описана разработка цементных мелкозернистых бетонов для 3D-печати, модифицированных активными минеральными добавками (АМД), выполненная с целью оптимизировать реотехнологические свойства сырьевых смесей и физико-технические характеристики затвердевших композитов. В ходе исследования применялись материалы, удовлетворяющие требованиям ГОСТ 59097—2020, а также стандартные методы испытаний. Образцы формовали на портальном строительном 3D-принтере АМТ S-6044. Установлено, что исследуемые АМД позволяют снизить предельное напряжение сдвига смесей на 9—48 % по сравнению с контрольным составом. Средняя плотность бетонных смесей незначительно увеличивается при введении АМД в количестве до 10 %, при дальнейшем росте их содержания снижение средней плотности может достигать 13 %. Установлено, что наилучшие показатели по критерию повышения формоустойчивости (на 16—81 %) достигаются при модифицировании смеси диатомитом, микрокремнеземом, каолином и метакаолином в количестве 10 %, биокремнеземом и волластонитом — в количестве 10—20 % массы портландцемента (ПЦ). При этом предельное напряжение сдвига смесей может снижаться на 43 %, что не препятствует укладке новых слоев бетона на нижележащие слои методом послойной экструзии с сохранением устойчивости печатаемого объекта. Определено, что в ряду исследуемых АМД метакаолин обладает наиболее высокой эффективностью по критерию повышения пределов прочности затвердевших композитов. При его содержании, равном 10 % массы ПЦ, предел прочности при сжатии увеличивается на 19 %, при изгибе — на 35 %.

Ключевые слова: бетон, аддитивное строительное производство, 3D‑печать, активные минеральные добавки, реотехнологические свойства, прочность.

Keywords: concrete, additive manufacturing in construction, 3DCP, active mineral additives, rheotechnological properties, strength.1. Введение

Высокие темпы развития технологий строительного производства и промышленности строительных материалов обусловливают необходимость разрабатывать, совершенствовать и применять новые производственные технологии изготовления изделий и конструкций. В строительстве к таковым следует отнести аддитивные технологии. 3D‑печать методом послойной экструзии растворных и бетонных смесей — один из видов таких технологий, активно внедряемых в строительной отрасли [1—7] (рис. 1—3).

Рис. 1. Здание, возведенное методом 3D‑печати (г. Пекин, Китай, 2016 год) [1]

Рис. 2. Построенная методом 3D‑печати капсула отдыха для компании «Газпромнефть-Снабжение», г. Лабытнанги, ЯНАО (2023 год) [2]

Рис. 3. Строительный 3D‑принтер АМТ S‑6044 в лаборатории КГАСУ

Анализ рынка аддитивных технологий свидетельствует о его ежегодном росте [8—10]. Совершенствование технологии аддитивного строительного производства (АСП) и ее широкомасштабное внедрение в строительстве — актуальная задача [3].

Отметим, что опыт практического применения аддитивных технологических процессов в строительстве не носит системного характера, что сдерживает их развитие. Одна из проблем — отсутствие номенклатуры специализированных строительных сырьевых смесей, адаптированных для технологии 3D‑печати, обеспечивающих высокое качество строительной продукции и ее масштабное внедрение.

Во всем мире для производства бетонов наиболее широко применяется портландцемент [11—14]. Этим обусловлена актуальность разработки и совершенствования сырьевых смесей для 3D‑печати на его основе.

Особенности формирования реотехнологических свойств смесей и физико-технических характеристик бетонов, в том числе в технологии 3D‑печати, существенно зависят от содержания и характеристик мелкого заполнителя. Так, в работе [15] определены требования к свойствам и характеристикам заполнителей для бетонных смесей, применяемых в технологии аддитивного производства, а также численные критерии их оценки, которые позволяют установить возможность применения различных составов смесей для строительной 3D‑печати.

В работе [16] исследовано влияние вида, содержания и характеристик заполнителей на реотехнологические свойства смесей для 3D‑печати. Показано, что полидисперсные заполнители позволяют эффективно регулировать пластичность и устойчивость структуры смесей.

Влияние заполнителей на предельное напряжение сдвига цементных паст исследовано в работе [17]. По ее результатам установлено, что главный фактор, влияющий на изменение напряжения сдвига цементных паст, — это начальное влагосодержание, зависящее от вида, содержания и характеристик минеральных и химических добавок в составе смеси.

В работах [18, 19] показано влияние различных характеристик мелкого заполнителя (качественный и количественный состав вредных примесей, прочностные показатели, форма и характер поверхности частиц, гранулометрический состав) на прочность бетона. Однако этот показатель определяется не только прочностью заполнителей. Решающие факторы — структурные особенности бетонных композитов, которые характеризуются количественным соотношением цементного камня и заполнителя, а также их структурой, свойствами и особенностями распределения в монолите [20].

Как показано нами ранее [21], чтобы получать оптимальные реологические показатели и высокие показатели физико-механических свойств сырьевых смесей, применяемых в 3D- печати, предпочтительны мелкозернистые бетонные смеси (МЗБС) с соотношением масс цемент/песок (Ц/П), равным 1 : 3, на основе портландцемента ЦЕМ I 42,5Н и песка с модулем крупности Мк 3. Данный состав мелкозернистого бетона (МЗБ) был принят как базовый при проведении настоящих исследований.

Другой доступный и эффективный способ достижения оптимальных показателей свойств бетонных смесей и бетонов — применение активных минеральных добавок (АМД), существенно влияющих на структурообразование [20, 22—25].

По данным работ [26, 27], клинкерная составляющая и минеральный заполнитель должны иметь бóльшую, а инертный заполнитель — меньшую удельную поверхность по сравнению с цементом. С учетом иных теоретических представлений установлено [28], что более предпочтительны переизмельченные активный или инертный наполнители. При этом в технологии аддитивного строительного производства важнейшую роль играет не столько реакционно-химическая активность наполнителей, которая вносит вклад в формирование прочности композита, сколько влияние этих наполнителей на реотехнологические показатели смеси.

По данным работы [29], в которой изучено влияние количества и дисперсности АМД на пластическую прочность цементных систем, увеличение содержания заполнителя в составе вяжущего более чем до 35 % масс. приводит к снижению пластической прочности смеси. При этом ее максимальные показатели характерны для цементных систем с частицами размерами 25 и 75 мкм, что может быть обусловлено их высокой поверхностной активностью. При увеличении размеров зерен по отношению к размеру структурных элементов системы растут темпы набора пластической прочности и значения начальных деформаций. Выявленные закономерности обусловливают возможность направленного регулирования характеристик цементных систем в зависимости от их назначения.

Цель настоящего исследования — разработка цементных МЗБ, модифицированных АМД, имеющих оптимальные реотехнологические свойства для 3D-печати, в результате которой получаются затвердевшие композиты с оптимальными физико-техническими характеристиками.

Объект исследований — модифицированные АМД цементные МЗБ, пригодные для использования в технологии АСП.

Предмет исследований — физико-технические свойства цементных МЗБ (средняя плотность, пределы прочности при изгибе и сжатии) и реотехнологические свойства смесей (формоустойчивость, предельное напряжение сдвига, подвижность), применяющихся в технологии АСП.

2. Материалы и методы

При выполнении исследования применялись следующие материалы, удовлетворяющие требованиям ГОСТ 59097—2020:

⋅ цементное вяжущее — ЦЕМ I 42,5Н ГОСТ 31108—2020 (производство ОАО «Сухоложскцемент»);

⋅ заполнитель — речной кварцевый песок, модуль крупности Мк 3 (ГОСТ 8736—2014);

⋅ широко изученные и применяемые [29—31] АМД с различными минералогическим составом, удельной поверхностью и гидравлической активностью:

— биокремнезем (СТО 23998461-020-2018, производство ООО «Диамикс»). Насыпная плотность — 403 кг/м3, удельная поверхность — 1186 м2/ кг, pH водной вытяжки — 7,1, ППП — 0,5 %, массовая доля SiO2 — 87,2 %;

— волластонит (производство ООО «Минерал»). Удельная поверхность — 639,5 м2/кг, белизна — 89,6, pH — 9,8. Химический состав, % масс.: SiO2 — 49,96; Na2O — 1,21; К2O — 1,62; CaO — 47,15; MgO — 1,02; MnO — 0,03; Al2O3 — 0,17; Fe2O3 — 0,39; P — 0,03; H2O — 0,09; ППП — 1,14;

— диатомит (СТО 23998461-020-2018, производство ООО «Диамикс»). Насыпная плотность — 300 кг/м3, удельная поверхность — 1443 м2/кг, pH водной вытяжки — 7,1, ППП — 8,4 %. Массовая доля, %: SiO2 — 91, Al2O3 — 5,8, Fe2O3 — 2,8;

— каолин обогащенный (производство НПП «Промышленные минералы», ТУ5729-016-48174985-2003). Удельная поверхность — 1859 м2/кг, белизна — 80, pH водной вытяжки — 8,3, ППП — 13,8 %. Состав каолина: каолинит — 89—92 %, кварц — 5—7 %, микроклин — 4 %, остальное — неупорядоченная смектитовая фаза и аморфная составляющая в виде алюмокремнегелей;

— метакаолин месторождения «Журавлиный лог». Удельная поверхность — 2068 м2/кг;

— микрокремнезем (ТУ 14-5-315-2007, производство АО «Кузнецкие ферросплавы»). Удельная поверхность — 4552 м2/кг. Химический состав, % масс.: SiO2 — 90,2; H2O — 0,23; Na2O — 1,21; K2O — 1,62; CaO — 0,26; SO3 — 0,63; ППП — 2,8;

⋅ водопроводная питьевая вода (ГОСТ 23732—2011).

В качестве базового состава бетонной смеси принята МЗБС с Ц/П = 1 : 3. Добавки вводили сверх массы ПЦ.

Образцы формовали методом послойной экструзии на портальном строительном 3D‑принтере АМТ S‑6044, расположенном в лаборатории аддитивных технологий строительного производства КГАСУ (рис. 3). Экструзию (послойную укладку) смеси проводили при помощи печатающей головки 3D‑принтера, подачу и загрузку МЗБС в печатающую головку — ручным способом при помощи полимерной лопатки (смесь приготавливали в объеме 15 л за один замес). Скорость экструзии смеси составляла 0,4—0,5 м3/ч. Для определения формоустойчивости МЗБ последовательно печатали, укладывая друг на друга, слои из МЗБС в виде параллелепипедов длиной 400, шириной 50 и высотой 10 мм. Время печати одного слоя составляло от 7 до 18 мин в зависимости от формоустойчивости бетона. Интервал времени между укладкой предыдущего слоя и укладываемого на него следующего слоя в большинстве случаев был близок к 1 мин, а при необходимости загрузки бункера экструдера бетонной смесью (проводившейся не во время печати и занимавшей 1—4 мин), визуального осмотра и геометрических измерений напечатанных слоев — до 5 мин. Для определения прочностных показателей МЗБ печаталась призма размерами 200 × 200 × 40 мм, из которой выпиливали по три образца размерами 40 × 40 × 160 мм для каждой серии.

Формоустойчивость МЗБ определяли по суммарной высоте слоев, печатаемых на 3D‑принтере без технологического перерыва до достижения критического состояния — потери устойчивости объектом в целом (его опрокидывания) или на локальном участке (смещения напечатанных слоев друг относительно друга, превышающего 6 мм, либо различия их длины более чем на 6 мм). Смещение слоев определялось визуально и инструментально (устанавливался лазерный уровень, контролировалось каждые 1 мин и 5 с соответственно линейкой и лазерным дальномером, работающим в автоматическом режиме).

Описанный способ оценки устойчивости объекта соответствует требованиям СП 70.133330.2012 (с изменением № 6, см. приложение Х): предельные допуски прямолинейности и местные неровности конструкций, возведенных по технологии аддитивного строительного производства, не должны превышать: для измеряемых расстояний 0,1 м — 6 мм; 1 м — 12 мм; 2 м — 16 мм; 3 м — 20 мм [32].

Предельное напряжение сдвига растворной и бетонной смесей определялось на границе их гравитационной растекаемости при помощи простейшего вискозиметра, представляющего собой полый цилиндр из полипропилена высотой 200 мм и внутренним диаметром 105 мм, в соответствии с методикой [33] по формуле

![]()

где τ0 — предельное напряжение сдвига смеси, Па; h и d — соответственно высота и диаметр вискозиметра, м; ρ — плотность смеси, кг/м3; D — диаметр расплыва смеси, м; k = 2 — коэффициент, учитывающий перераспределение напряжений в вязкопластических телах.

Среднюю плотность бетонов определяли по ГОСТ 12730.1—2020, пределы прочности при изгибе и сжатии МЗБ — по ГОСТ 5802—86.

Водостойкость МЗБ оценивали по коэффициенту размягчения, который равен отношению предела прочности материала при сжатии в водонасыщенном состоянии к пределу прочности сухого материала.

3. Результаты и обсуждение

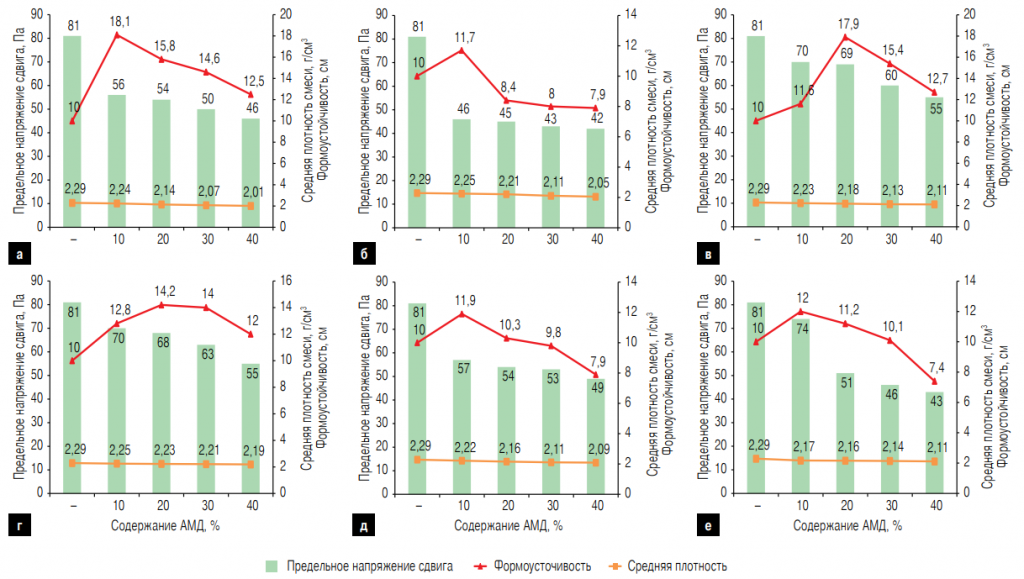

Зависимости средней плотности, формоустойчивости и предельного напряжения сдвига бетонных смесей на основе ПЦ ЦЕМ I 42,5Н и песка с модулем крупности Мк 3, марки по подвижности смеси ПК 3 от вида и содержания АМД приведены на рис. 4, зависимости средней плотности, пределов прочности при сжатии и изгибе МЗБ от вида и содержания АМД — на рис. 5.

Рис. 4. Зависимости средней плотности, предельного напряжения сдвига и формоустойчивости бетонных смесей от содержания АМД: а — диатомита, б — микрокремнезема, в — биокремнезема, г — волластонита, д — каолина, е — метакаолина

Рис. 5. Зависимости средней плотности и пределов прочности МЗБ от содержания АМД: а — диатомита, б — микрокремнезема, в — биокремнезема, г — волластонита, д — каолина, е — метакаолина

Исследуемые АМД способствуют снижению предельного напряжения сдвига смесей на 9—48 % по сравнению с контрольным составом (см. рис. 4). Формоустойчивость смесей при этом не находится в прямой зависимости от предельного напряжения сдвига. Так, для диатомита, микрокремнезема, каолина и метакаолина при их введении в состав смеси в количестве 10 %, а для биокремнезема и волластонита — в количестве 10—20 % массы ПЦ формоустойчивость повышается на 16—81 % при одновременном снижении предельного напряжения сдвига. Уменьшение этого показателя не приводит к потере объектом устойчивости до тех пор, пока не достигается определенное число его слоев.

Средняя плотность бетонных смесей незначительно возрастает при введении АМД в количестве до 10 %, дальнейший рост их содержания снижает среднюю плотность на величину до 13 %.

Введение биокремнезема, волластонита и метакаолина в МЗБС в количестве до 10 % массы ПЦ приводит к незначительному повышению средней плотности бетона (см. рис. 5). Превышение содержания этих добавок, а также введение микрокремнезема, диатомита и каолина способствует снижению средней плотности МЗБ на величину до 17 % по сравнению с контрольным составом.

Прочностные свойства затвердевших бетонов с МД отличаются от аналогичных показателей для контрольного состава более существенно. При этом метакаолин наиболее эффективен и при содержании 10—40 % массы ПЦ увеличивает предел прочности при сжатии на 1—19 % и предел прочности при изгибе на 1—35 %. Оптимально содержание метакаолина в составе смеси в количестве 10 % массы ПЦ.

С учетом полученных в работе экспериментальных результатов по совокупности свойств бетона наиболее предпочтителен ввод в него метакаолина в количестве 10 % массы ПЦ.

4. Выводы

1. Наилучшие показатели по критерию повышения формоустойчивости цементных МЗБС (на 16—81 %) достигаются при их модифицировании следующими АМД: диатомитом, микрокремнеземом, каолином и метакаолином — в количестве 10 %, биокремнеземом и волластонитом — в количестве 10—20 % массы ПЦ. При этом предельное напряжение сдвига смесей снижается до 43 %, что не препятствует укладке на нижележащие слои бетона методом послойной экструзии определенного числа других слоев без потери объектом устойчивости.

2. Средняя плотность исследуемых бетонных смесей незначительно увеличивается при модифицировании АМД в количестве до 10 % массы ПЦ, при дальнейшем росте их содержания в составе смесей снижение средней плотности может достигать 13 %, что обусловлено возрастанием требуемого количества воды затворения, необходимого для получения равноподвижных смесей.

3. Из числа исследуемых АМД метакаолин наиболее эффективен по критерию повышения пределов прочности затвердевших композитов. При его содержании в количестве 10 % массы ПЦ предел прочности при сжатии увеличивается по сравнению с аналогичным показателем для бездобавочного материала на 19 %, предел прочности при изгибе — на 35 %.

4. Значительный интерес при проведении дальнейших исследований представляет изучение влияния химических добавок, в том числе комплексных, на реотехнологические свойства цементных систем, применяющихся в технологии АСП, и физико-технические характеристики затвердевших композитов.

Благодарности

Автор выражает благодарность за помощь в выполнении исследований и обсуждение результатов сотрудникам кафедры технологий строительного производства КГАСУ — канд. техн. наук, ст. науч. сотр. Л.В. Зиганшиной и канд. техн. наук, доц. А.Р. Галаутдинову.

ЛИТЕРАТУРА

1. Scott C. Chinese construction company 3D prints an entire two-story house on-site in 45 days [Электронный ресурс] URL: https://3dprint.com/138664/huashang-tengda3d-print-house/ (дата обращения 20.03.2017).

2. 3D4Art. Проект 3д печати дома за полярным кругом. 2023 [Электронный ресурс] URL: https://3d4art.ru/3d-pyechatь-dоma-eez-byetоna/3д-печать-дома-ямал/?ysclid=lrt8aq98jm705341432 (дата обращения 22.02.2024).

3. Apis Core. The first on-site house has been printed in Russia [Электронный ресурс] URL: http://apiscor.com/en/about/news/first-house (дата обращения 20.03.2017).

4. Ambily P.S., Kaliyavaradhan S.K., Rajendran N. Top challenges to widespread 3D concrete printing (3DCP) adoption — A review // European J. of Environmental and Civil Eng. 2024. Vol. 28, N 2. P. 300—328. DOI:10.1080/19648189.2023.2213294 [Электронный ресурс] URL: https://www.tandfonline.com/doi/full/10.1080/19648189.2023.2213294 (дата обращения 22.02.2024).

5. Mukhametrakhimov R., Ziganshina L. Improvement of technology and quality control of 3DCP2023 // Proc. of STCCE 2022, 21—28 April 2022. P. 83—97.

6. Rehman A.U., Birru B.M., Kim J.-H. Set-on-demand 3D Concrete Printing (3DCP) construction and potential outcome of shotcrete accelerators on its hardened properties // Case Studies in Construction Materials. 2023. Vol. 18. P. e01955. DOI:10.1016/j.cscm.2023.e01955.

7. Триведи А., Мандре М.К., Сингх Б., Оджха П.Н. Роль выбора материалов при оптимизации бетонной смеси для 3D-печати // Цемент и его применение. 2023. № 1. С. 98—103.

8. Волостнов А.В. Frost & Sullivan: технологии аддитивного производства — рынок, тенденции и перспективы. 2018 [Электронный ресурс] URL: https://3dtoday.ru/blogs/news3dtoday/frost-sullivan-additive-manufacturing-technologies-market-trend... (дата обращения 30.03.2019).

9. Batikha M., Jotangia R., Baaj M.Y., Mousleh I. 3D concrete printing for sustainable and economical construction: A comparative study // Automation in Construction. 2022. Vol. 134. P. 104087 [Электронный ресурс] URL: https://linkinghub.elsevier.com/retrieve/pii/S0926580521005380 (дата обращения 20.02.2024). DOI:10.1016/j.autcon.2021.104087.

10. Rollakanti C.R., Prasad C.V.S.R. Applications, performance, challenges and current progress of 3D concrete printing technologies as the future of sustainable construction — A state of the art review // Materials Today: Proc. 2022. Vol. 65. P. 995—1000 [Электронный ресурс] URL: https://linkinghub.elsevier.com/retrieve/pii/S2214785322019678 (дата обращения 20.02.2024). DOI:10.1016/j.matpr.2022.03.619.

11. Рахимов Р.З., Рахимова Н.Р. История композиционных минеральных вяжущих веществ. СПб: Лань, 2023. 268 с.

12. Yang S., Bieliatynskyi A., Trachevskyi V., Shao M., Ta M. Research of nano-modified plain cement concrete mixtures and cement-based concrete // Intern. J. of Concrete Structures and Materials. 2023. Vol. 17, N 1. P. 50 [Электронный ресурс] URL: https://link.springer.com/10.1186/s40069-023-00601-8 (дата обращения 20.02.2024). DOI:10.1186/s40069-023-00601-8.

13. Griffiths S., Sovacool B.K., Furszyfer Del Rio D.D., Foley A.M., et al. Decarbonizing the cement and concrete industry: A systematic review of socio-technical systems, technological innovations, and policy options // Renewable and Sustainable Energy Reviews. 2023. Vol. 180. P. 113291 [Электронный ресурс] URL: https://linkinghub.elsevier.com/retrieve/pii/S1364032123001478 (дата обращения 20.02.2024). DOI:10.1016/j.rser.2023.113291.

14. Althoey F., Ansari W.S., Sufian M., Deifalla A.F. Advancements in low-carbon concrete as a construction material for the sustainable built environment // Developments in the Built Environment. 2023. Vol. 16. P. 100284. [Электронный ресурс] URL: https://linkinghub.elsevier.com/retrieve/pii/S2666165923001667 (дата обращения 20.02.2024). DOI:10.1016/j.dibe.2023.100284.

15. Slavcheva G.S., Razov I.O., Solonina V.A., Panchenko Y.F. Justification of the criteria requirements for fillers in mixtures for 3D construction printing // Nanotechnologies in Construction. A Scientific Internet-Journal. 2023. Vol. 15, N 4. P. 310—318 [Электронный ресурс] URL: https://nanobuild.ru/en_EN/journal/Nanobuild-4-2023/310-318.pdf (дата обращения 20.02.2024). DOI:10.15828/2075-8545-2023-15-4-310-318.

16. Славчева Г.С., Бритвина Е.А., Шведова М.А., Юров П.Ю. Влияние дозировки и гранулометрии наполнителей на показатели экструдируемости смесей для 3D-печати // Строительные материалы. 2022. № 1—2. C. 21—29 [Электронный ресурс] URL: https://elibrary.ru/doi_resolution.asp?doi=10.31659%2F0585-430X-2022-799-1-2-21-29 (дата обращения 20.02.2024). DOI:10.31659/0585-430X-2022-799-1-2-21-29.

17. Дворкин Л.И. Бетоноведение. Вологда: Инфра-Инженерия, 2021. 1300 с.

18. Суровцев И.А., Солонина В.А., Филипенко П.В. Оптимизация структуры мелкозернистого бетона для строительной 3D-печати // Современное строительство и архитектура. 2022. Т. 30, № 6. С. 10—14. DOI:https://doi.org/10.18454/mca.2022.30.6.002.

19. Rassokhin A.S., Ponomarev A.N., Karlina A.I. High-performance fine-grained nanostructured concrete based on low strength aggregates // Magazine of Civil Eng. 2022. Vol. 114, N 6. DOI:10.34910/MCE.114.13.

20. Баженов Ю.М. Технология бетона. М.: АСВ, 2002. 500 с.

21. Mukhametrakhimov R., Lukmanova L. Investigation of Portland cement in 3d concrete printing // Lecture Notes in Civil Engin. 2021. Vol. 169. P. 1—13. DOI:10.1007/978-3-030-80103-8_1.

22. Slavcheva G.S., Artamonova O.V. Rheological behavior of dispersed systems for building 3D printing: a control problem based on the capabilities of the Nano arsenal // Nanotech. in construction sci. 2018. Vol. 3, N 10. P. 107—122. DOI:10.15828/2075-8545-2018-10-3-107-122.

23. Белякова Е.А., Москвин Р.Н., Тараканов О.В. Цемент на основе золы-уноса для современных строительных технологий // Региональная архитектура и строительство. 2017. № 1 (30). С. 5—11.

24. Regmi K.R., Sahani K., Sahani S.K. Mineral additives in concrete durability: A comprehensive review // Asian J. of Sci., Techn., Eng., and Art. 2023. Vol. 1, N 2. P. 377—393 [Электронный ресурс] URL: https://ejournal.yasin-alsys.org/index.php/AJSTEA/article/view/2112 (дата обращения 20.02.2024). DOI:10.58578/ajstea.v1i2.2112.

25. Xupeng C., Zhuowen S., Jianyong P. Effects of active mineral admixture on mechanical properties and durability of concrete // Mater. Res. Express. 2021. Vol. 8, N 11. P. 115506. [Электронный ресурс] URL: https://iopscience.iop.org/article/10.1088/2053-1591/ac3b7e (дата обращения 20.02.2024). DOI:10.1088/2053-1591/ac3b7e.

26. Bozzano F., Esposito C., Mazzanti P., Innocca F., et al. Urban engineered slope collapsed in Rome on February 14th, 2018: Results from remote sensing monitoring // Geosciences (Switzerland). 2020. Vol. 10, N 9. P. 331. DOI:10.3390/geosciences10090331.

27. Bezgodov I.M., Kaprielov S.S., Sheynfeld A.V. Relationship between strength and deformation characteristics of high-strength self-compacting concrete // Intern. J. for Computational Civil and Structural Eng. 2022. Vol. 18, N 2. P. 175—183.

28. Комохов П.Г., Шангина Н.Н. Модифицированный цементный бетон, его структура и свойства // Цемент. 2002. № 1—2. С. 43—46.

29. Дворкин Л.И., Соломатов В.И., Выровой В.Н., Чудновский С.М. Цементные бетоны с минеральными наполнителями. Киев: Будивельнык, 1991. 136 с.

30. McGee W., Ng T.Y., Yu K., Li V.C. Extrusion nozzle shaping for improved 3DP of engineered cementitious composites (ECC/SHCC) // Second RILEM Intern. Conf. on Concrete and Digital Fabrication, 2020. P. 916—925.

31. Vergara L.A., Colorado H.A. Additive manufacturing of Portland cement pastes with additions of kaolin, superplastificant and calcium carbonate // Construction and Building Materials. 2020. Vol. 248. P. 118669. DOI: 10.1016/j.conbuildmat.2020.118669.

32. СП 70.13330.2012. Несущие и ограждающие конструкции [Электронный ресурс] URL: https://docs.cntd.ru/document/1200097510?ysclid=ltwurvtgkm141586539 (дата обращения 22.02.2024).

33. Баженов Ю.М., Демьянова В.С., Калашников В.И. Модифицированные высококачественные бетоны. М.: Изд-во Ассоциации строительных вузов, 2006. 368 с.

| Автор: Р.Х. Мухаметрахимов |

| Рубрика: Наука и производство |

| Ключевые слова: бетон, аддитивное строительное производство, 3D‑печать, активные минеральные добавки, реотехнологические свойства, прочность |