Молотый гранулированный доменный шлак — средство повышения эффективности и долговечности бетонов

РЕФЕРАТ. Молотый гранулированный доменный шлак (МГДШ) применяется в качестве компонента цемента, активной минеральной добавки или наполнителя в производстве бетонов, растворов, сухих строительных смесей и других материалов. В настоящей статье приведены сведения о производстве МГДШ в ООО «Мечел-Материалы». По данным многочисленных исследований, МГДШ может обеспечить бетонам значительно бóльшую долговечность, чем у бетонов на основе портландцемента, не содержащих МГДШ. Во многих странах доменный шлак практически полностью утилизируют в производстве цементов и бетонов, но в России такой материал часто воспринимают как отход. Это в значительной степени связано с отсутствием национального стандарта на МГДШ в нашей стране, в отличие от многих других стран. В статье дана информация о разработанном и утвержденном ООО «Мечел-Материалы» стандарте организации на МГДШ, гармонизирующем требования всех европейских и российских стандартов, действие которых распространяется на МГДШ. Приведены основные результаты исследований того, как соотношение портландцемента и МГДШ влияет на основные строительно-технические свойства получаемого цемента. Данные ряда опубликованных работ показывают высокую эффективность применения МГДШ не только в рядовых, но и в высокофункциональных бетонах: быстротвердеющих, высокопрочных, водонепроницаемых, морозостойких, сульфатостойких.

Ключевые слова: молотый гранулированный доменный шлак (МГДШ), цемент, активность, тепловыделение, сульфатостойкость, бетон, эффективность, долговечность.

Keywords: ground granulated blast furnace slag (GGBS), cement, activity, heat of hydration, sulphate resistance, concrete, efficiency, durability.

1. О производстве молотого гранулированного доменного шлака

ООО «Мечел-Материалы» уже в течение 10 лет выпускает молотый гранулированный доменный шлак (МГДШ), применяемый потребителями в качестве компонента цемента, активной минеральной добавки или наполнителя в производстве бетонов, растворов, сухих строительных смесей и других материалов. За это время произведено и отгружено около 2 млн т молотого шлака с географией поставок от Санкт-Петербурга до Новосибирска. В 2020—2022 годах поставки осуществлялись в Финляндию. Длительное время компания оставалась единственным изготовителем МГДШ в России. Сегодня ООО «Мечел-Материалы» занимает лидирующие позиции в производстве высококачественного молотого шлака в стране.

Доменный шлак образуется в доменной печи при производстве чугуна и представляет собой расплав из пустой породы шихты, флюсов и золы от сгорания топлива. Соотношение флюсов подбирают в зависимости от состава пустой породы и золы, добиваясь их максимального связывания и стабильности химического состава доменного шлака.

Огненно-жидкий расплав шлака направляют в цех грануляции, где его резко охлаждают водой, получая гранулированный доменный шлак. Резкое охлаждение необходимо, чтобы зафиксировать структуру шлака в стеклообразном состоянии, более активном при взаимодействии с водой в составе цемента. Гранулированный доменный шлак состоит в основном из оксидов кремния, кальция, алюминия и магния, образующих силикаты преимущественно неупорядоченной структуры (в составе стеклофазы) и незначительное количество соединений, успевших сформировать при охлаждении упорядоченную структуру (минералов в кристаллическом состоянии). После грануляции доменный шлак отправляют на помольно-смесительный участок (рис. 1) для тонкого помола.

Рис. 1. Помольно-смесительный участок ООО «Мечел-Материалы»

Данный участок оснащен двумя высокоэффективными вертикальными валковыми мельницами от фирмы LOESCHE (рис. 2), которые позволяют выпускать продукт с тониной помола, значительно превышающей тонину помола общестроительных цементов. Это обеспечивает повышенную скорость твердения цементов с молотым шлаком ООО «Мечел-Материалы».

Рис. 2. Вертикальная валковая мельница

Продукт помола представляет собой тонкодисперсный порошок цветом от белого до светло-серого. На отгрузочном терминале (рис. 3) продукт отгружается в вагоны-цементовозы, автоцементовозы и мягкие контейнеры для перевозки любым грузовым транспортом. Технология транспортирования и хранения молотого шлака такая же, как и для цемента.

Рис. 3. Отгрузочный терминал ООО «Мечел-Материалы»

2. Преимущества цемента с МГДШ

Сегодня основным строительным материалом является портландцемент. Распространено мнение, что лучше применять портландцемент без минеральных добавок, в том числе без добавки шлака. Так ли это на самом деле?

К сегодняшнему дню доказано, что введение МГДШ в состав цемента привносит экологические [1], экономические [2, 3] и эксплуатационные преимущества, позволяя получать бетоны со следующими характеристиками:

⋅ повышенной прочностью на растяжение при изгибе [2, 4, 5] и улучшенными показателями трещиностойкости [6, 7];

⋅ повышенной прочностью на сжатие в возрасте более 28 сут [2, 3, 8—12];

⋅ повышенной стойкостью к истиранию [2, 13];

⋅ низкими склонностью к высолообразованию (образованию белого налета на бетоне) и вероятностью возникновения внутренней коррозии вследствие меньшего содержания Ca(OH)2 в продуктах гидратации цемента;

⋅ повышенной плотностью структуры цементного камня [7, 14—17], представленной низкоосновными гидросиликатами кальция [18—20], обеспечивающими увеличение водонепроницаемости [3, 5];

⋅ высокой стойкостью к воздействию химически агрессивных сред, обеспечивающей сульфатостойкость, стойкость к морской воде, хлоридам антиобледенителей и карбонизации [2, 3, 17, 21—23];

⋅ высоким потенциалом самозалечивания структуры [24, 25];

⋅ высокой долговечностью практически во всех средах эксплуатации — как следствие всего вышеизложенного.

Здесь перечислены лишь основные преимущества введения шлака в состав цемента. В государствах ЕС, Японии, Китае, США и других странах молотый шлак используется на 90—100 %. Но в России еще относятся к шлаку как к отходу. Такое отношение может быть связано с отсутствием национального стандарта на МГДШ, в отличие от перечисленных стран.

3. Стандарт на МГДШ

ООО «Мечел-Материалы» постоянно проводит работу, направленную на совершенствование своих продуктов. В марте 2023 года компания завершила разработку стандарта организации на МГДШ — СТО 99126491—22—2023 «Шлак доменный гранулированный молотый. Технические условия» и утвердила его. Этот стандарт введен в действие с 1 мая 2023 года взамен следующих технических условий:

⋅ ТУ 0799—001—99126491—2013 «Шлак доменный гранулированный молотый. Технические условия»;

⋅ ТУ 38.32.22—012—99126491—2017 «Добавка минеральная активная для производства бетонов, растворов и сухих строительных смесей GreenCems GGBS‑450 (шлак доменный гранулированный молотый). Технические условия»;

⋅ ТУ 23.99.19—014—99126491—2020 «Добавка минеральная активная для производства бетонов, растворов и сухих строительных смесей ECOFIL‑480. Технические условия» (добавка минеральная активная представляет собой МГДШ).

Введенный в действие стандарт организации:

⋅ гармонизирует (учитывает) требования всех российских и европейских стандартов, распространяемых на МГДШ;

⋅ устанавливает расширенную область применения продукта;

⋅ устанавливает требования к сырьевым материалам;

⋅ устанавливает требования к вещественному составу продукта;

⋅ повышает требования к показателям его качества;

⋅ регламентирует порядок отбора и подготовки проб;

⋅ устанавливает методы определения всех физических показателей качества продукта, на основе стандартных методов для цементов, что позволяет устранить необходимость приобретения потребителем дополнительного лабораторного оборудования для входного контроля и введения новых методик проведения испытаний;

⋅ устанавливает правила приемки и оценки соответствия, адаптированные под МГДШ;

⋅ имеет наименование, полностью отражающее сущность материала, что соответствует требованиям к национальным стандартам на строительные материалы.

Утвержденный стандарт должен способствовать стабильно высокому уровню качества и эффективному применению МГДШ в промышленном и гражданском строительстве, дорожном и аэродромном строительстве, а также в инженерной защите территорий от природных и техногенных процессов, устранить барьеры в применении, повысить интерес потребителей к этому материалу и спрос на него. Планируется предложить этот стандарт в качестве основы для разработки национального стандарта Российской Федерации. Сотрудники ООО «Мечел-Материалы» готовы активно участвовать в подготовке национального стандарта на МГДШ.

4. Строительно-технические свойства цементов с МГДШ

Применение МГДШ в производстве бетонов, растворов и сухих строительных смесей предполагает его совместное использование с портландцементом в соотношении, позволяющем экономически эффективно получать материалы с требуемыми свойствами. В связи с этим необходимо иметь представление о характеристиках цементов, получаемых путем смешивания МГДШ и портландцемента в различных соотношениях.

В России наибольшая доля производства общестроительных цементов приходится на портландцемент ЦЕМ I 42,5Н (далее ПЦ), выпускаемый практически каждым цементным заводом. Так как именно этот цемент рекомендуется к применению практически во всех средах эксплуатации (ГОСТ 31384), его использует большинство заводов по производству бетона и железобетона. В связи с этим в настоящей работе для получения цементов с различными содержаниями МГДШ использовался ПЦ, произведенный на заводе «Коркино» компании ООО «СЛК Цемент».

В этом разделе приведены основные строительно-технические свойства цементов, содержащих ПЦ и МГДШ (от 0 до 100 %), в том числе 100 %-го МГДШ (хотя он, согласно классификации ГОСТ 10178 и ГОСТ 31108, не является общестроительным цементом).

4.1. Нормальная густота, сроки схватывания и равномерность изменения объема. На рис. 4 представлены результаты определения нормальной густоты и сроков схватывания согласно ГОСТ 310.3 цементного теста, приготовленного из вяжущих с различными соотношениями МГДШ и ПЦ. Видно, что рост содержания МГДШ в цементе приводит к повышению его водопотребности и, как следствие, нормальной густоты. Это связано с тем, что МГДШ имеет значительно более высокую удельную поверхность, чем ПЦ. Известно, что повышение водопотребности цемента негативно сказывается на его активности. Но это не является проблемой, так как применение современных поликарбоксилатных суперпластификаторов позволяет снизить водопотребность цементов на 20—30 %. Проблему повышения водопотребности цемента при увеличении в нем доли МГДШ сегодня легко решить. Отметим, что в бетонных смесях, изготавливаемых с применением пластификаторов, рост содержания шлака в составе цемента, наоборот, приводит к увеличению подвижности смесей одновременно с повышением их однородности и уменьшением склонности к расслоению.

Рис. 4. Нормальная густота и сроки схватывания цементов с различным содержанием МГДШ

Увеличение доли МГДШ в вяжущем приводит к некоторому сокращению начала и конца схватывания, причем разница в сроках схватывания для всех полученных цементов не превышает 20 мин. Все цементы по этим показателям соответствуют требованиям ГОСТ 10178 и ГОСТ 31108.

Все исследованные цементы выдержали испытание на равномерность изменения объема в соответствии с ГОСТ 310.3 и ГОСТ 30744.

4.2. Активность цементов определяли путем испытания на прочность стандартных цементно-песчаных образцов-балочек. До начала 2022 года в России действовали два национальных стандарта на общестроительные цементы — ГОСТ 10178 и ГОСТ 31108. В связи с этим в стандартах на различные виды изделий из бетона и железобетона, а также на бетоны, предназначенные для эксплуатации в определенных средах, и др. применимость цементов в зависимости от их вещественного состава и активности указана согласно классификации сразу по двум стандартам на цементы или по одному из них. Поэтому испытание рассматриваемых цементов о обоим стандартам важно для понимания границ их применимости. Указанные стандарты устанавливают разные методы испытаний: первый — по ГОСТ 310.4, второй — по ГОСТ 30744. Основное различие заключается в том, что по ГОСТ 310.4 образцы-балочки изготавливают с использованием монофракционного песка при В/Ц = 0,4 (с последующей коррекцией до получения цементно-песчаного раствора стандартной консистенции, имеющего расплыв 106—115 мм), а по ГОСТ 30744 — с использованием полифракционного песка при фиксированном В/Ц = 0,5. Отметим, что эти стандарты устанавливают и разные методы дозирования, перемешивания и уплотнения цементно-песчаных смесей. По результатам испытаний по первому стандарту оценивают соответствие цемента заявленной марке по активности, а по второму стандарту — соответствие заявленному классу по активности.

При приготовлении стандартных цементных растворов по ГОСТ 310.4 с увеличением содержания МГДШ в вяжущем от 0 до 100 % расплыв смеси уменьшался со 113 до 107 мм, укладываясь в нормируемый диапазон 106—115 мм. В связи с этим в корректировке В/Ц не было необходимости. Все стандартные цементные растворные смеси по ГОСТ 310.4 были приготовлены при постоянном В/Ц = 0,4.

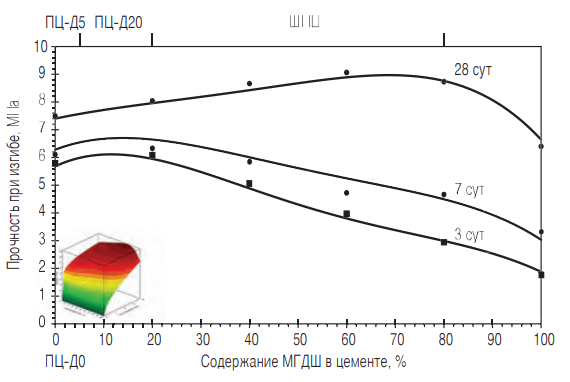

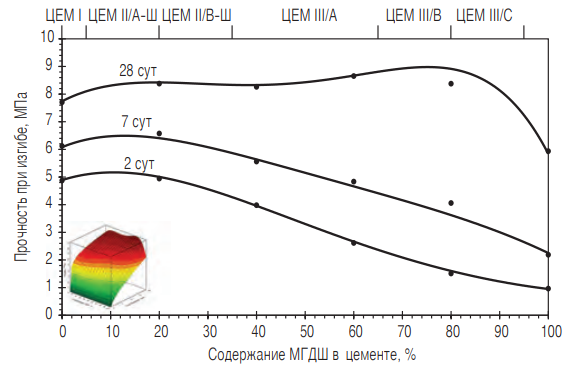

На рис. 5 и 6 приведены результаты испытания цементов по ГОСТ 310.4, на рис. 7 и 8 — по ГОСТ 30744 (с идентификацией типов и марок цементов по ГОСТ 10178; типов и подтипов, классов и подклассов цементов по ГОСТ 31108 соответственно).

Рис. 5. Влияние содержания МГДШ в цементе на прочность на растяжение при изгибе образцов-балочек, изготовленных и испытанных по ГОСТ 310.4

Рис. 6. Влияние содержания МГДШ в цементе на прочность на сжатие образцов-балочек, изготовленных и испытанных по ГОСТ 310.4

Рис. 7. Влияние содержания МГДШ в цементе на прочность на растяжение при изгибе образцов-балочек, изготовленных и испытанных по ГОСТ 30744

Рис. 8. Влияние содержания МГДШ в цементе на прочность на сжатие образцов-балочек, изготовленных и испытанных по ГОСТ 30744

Результаты экспериментального определения прочности образцов использовались в процедуре математического моделированияи для каждого вида испытания следующим образом. Сначала для каждого цемента по всем видам испытаний находили уравнение, описывающее динамику набора прочности. Эти уравнения использовались в качестве исходных для определения полиномов, описывающих зависимости прочности от возраста и содержания шлака в цементе. В результате для каждого вида испытания получены математические модели (уравнения поверхностей отклика). Графические представления этих поверхностей приведены в левом нижнем углу каждого из рис. 5—8. Кривые на рис. 5—8 — это секущие поверхности отклика по возрасту, показывающие зависимость прочности от содержания шлака в цементе в заданном возрасте. Точки рядом с кривыми соответствуют фактическим результатам определения прочности.

Согласно результатам испытания цементно-песчаных образцов на прочность на растяжение при изгибе по обоим стандартам в возрасте 2 и 3 сут (рис. 5 и 7), этот показатель не снижается при введении в состав цемента до 23 % шлака, а в возрасте 7 сут — при введении до 30 % шлака. Увеличение содержания шлака в составе цемента до 60—70 % приводит к существенному росту прочности на растяжение при изгибе в возрасте 28 сут.

На рис. 6 и 8 приведены результаты испытания цементов на прочность на сжатие по обоим стандартам. Как и ожидалось, увеличение содержания шлака в цементе снижает прочность на сжатие цементно-песчаных образцов как в ранние, так и в поздние сроки твердения. Но при этом изучаемые цементы с содержанием МГДШ приблизительно до 36 % соответствуют марке 500, до 60 % — марке 400, до 77 % — марке 300 (рис. 6); цементы с содержанием МГДШ приблизительно до 44 % — классу 42,5, до 64 % — классу 32,5, до 81 % — классу 22,5 (рис. 8). В зависимости от прочности в ранние сроки твердения цементы с различным содержанием МГДШ в рамках марки могут быть быстротвердеющими (рис. 6), а в рамках класса — быстро-, нормально- или медленнотвердеющими (рис. 8).

Методики оценки активности МГДШ в странах ЕС и в России сильно различаются. Полученные нами результаты позволяют определить и оценить активность МГДШ в соответствии с европейским и российским стандартами.

Согласно EN 15167—1, действующему в ЕС, активность МГДШ оценивают с помощью показателя активности, который определяют как выраженное в процентах отношение активности (прочности на сжатие) цемента из МГДШ и ПЦ, взятых в соотношении 1 : 1, к активности ПЦ. В качестве ПЦ принимается цемент типа ЦЕМ I класса 42.5 или выше. Активность сравниваемых цементов определяют по прочности на сжатие образцов-балочек, изготавливаемых с использованием полифракционного песка при В/Ц = 0,5, согласно EN 196—1, который эквивалентен ГОСТ 30744. На 7-е сутки показатель активности должен составлять не менее 45 %, а на 28-е — не менее 70 %.

По полученным нами экспериментальным результатам был вычислен показатель активности МГДШ, который на 2-е сутки составил 55 %, на 7-е — 70 %, а на 28-е — 92 % (см. рис. 8).

В России нет государственного стандарта на МГДШ, действует лишь стандарт на минеральные добавки для бетонов и строительных растворов — ГОСТ Р 56592. Согласно этому стандарту, для активных минеральных добавок (АМД) определяют вяжущую активность как прочность на сжатие образцов, изготовленных из АМД (в том числе МГДШ), полифракционного песка и воды при В/Ц = 0,5, в соответствии с ГОСТ Р 56593 и ГОСТ 30744. Для АМД, обладающих вяжущими свойствами, вяжущая активность (самостоятельная активность) должна быть не менее 5 МПа. Изучаемый МГДШ обладает вяжущей активностью на уровне 13,9 МПа (см. рис. 8).

Результаты испытаний показывают, что МГДШ, выпускаемый ООО «Мечел-Материалы», обладает высокой активностью, а включающие его цементы в зависимости от содержания шлака могут иметь марку 300, 400, 500 или класс 22,5, 32,5, 42,5.

4.3. Тепловыделение. Это важное свойство цементов. Экзотермия обычно положительно сказывается на скорости набора прочности цементного камня, так как тепло, выделяемое при гидратации более активных минералов, активизирует гидратацию менее активных минералов и стеклофазы. Однако это же тепловыделение может привести к большому градиенту температур в массивных конструкциях от поверхности бетона к его центру, что вызывает термические деформации бетона с образованием микро- и макротрещин. Поэтому экзотермию цементов, предназначенных для строительства массивных сооружений, строго ограничивают и контролируют.

Экзотермия цементов в настоящем разделе определена с помощью изотермической калориметрии, позволяющей непрерывно фиксировать тепловой поток и тепловую энергию, выделяющуюся при гидратации цементов.

На рис. 9 представлены результаты калориметрии цементов с различным содержанием МГДШ. Изотермическая калориметрия всех цементов выполнена по ГОСТ 310.5 при В/Ц = 0,50 и постоянной температуре в термостате 20 ± 0,2 °C. Видно, что увеличение содержания МГДШ в цементе приводит к значительному снижению теплового потока и тепловой энергии. Отметим, что с увеличением содержания шлака в цементе тепловыделение снижается интенсивнее, чем прочность (см. рис. 5—8). Это указывает на то, что при равной активности цементы с повышенным содержанием шлака более эффективны с точки зрения обеспечения низкой экзотермии.

Рис. 9. Тепловыделение цементов с различным содержанием МГДШ в зависимости от продолжительности гидратации с момента затворения

4.4. Сульфатостойкость. Сульфатостойкие цементы и бетоны необходимы для строительства зданий и сооружений, эксплуатирующихся под землей и в нескольких метрах над уровнем земли, а также в морях, океанах, прибрежных зонах и других средах.

Сульфатостойкость исследованных цементов оценивали по результатам испытаний контрольных и основных образцов-балочек, имеющих размеры 25 × 25 × 254 мм. Все образцы изготавливали в соответствии с ГОСТ Р 56687 на монофракционном песке с соотношением цемента к песку 1 : 2,75 по массе при В/Ц = 0,40. Испытание на встряхивающем столике по ГОСТ 310.4 показало расплыв всех смесей в интервале 106—115 мм, поэтому В/Ц не корректировали.

Все образцы твердели до 2 сут в нормальных условиях и далее до 28 сут в воде. По истечении 28 сут образцы осматривали на предмет дефектности, отбраковывали, а оставшиеся делили на контрольные и основные. Контрольные образцы были погружены в воду, а основные — в 5 %-ный водный раствор сульфата натрия, для приготовления которого использовали 50 г Na2SO4 категории ч. д. а. на 1 л раствора. Сульфатный раствор через 7, 14, 28 сут и далее каждый месяц заменяли новым. Воду контрольных образцов не меняли.

На каждом цементе было изготовлено по меньшей мере шесть контрольных и шесть основных образцов с реперами для фиксирования деформаций каждый месяц в течение года. Дополнительно были изготовлены образцы без реперов для их испытания на прочность и водопоглощение. Сульфатостойкость всех цементов оценивали по относительным деформациям, прочности на сжатие и на растяжение при изгибе, а также по водопоглощению.

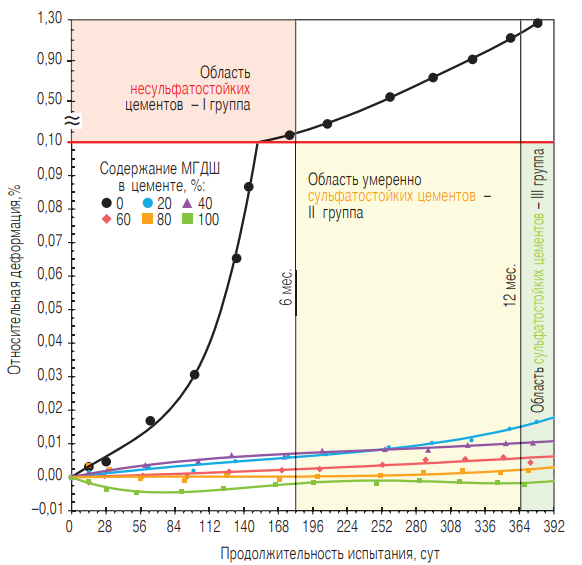

На рис. 10 представлены результаты испытания цементов на сульфатостойкость. Испытания и обработка результатов полностью соответствовали ГОСТ Р 56687. Согласно этому стандарту, единственный критерий сульфатостойкости цемента — средняя относительная деформация расширения образцов при воздействии 5 %-ного раствора сульфата натрия, которая определяется как разность средних деформаций основных и контрольных образцов. При этом в расчет средних значений включают только те относительные деформации образцов, которые удовлетворяют требованиям пункта 8.2 указанного стандарта.

Рис. 10. Средние относительные деформации расширения образцов-балочек при испытании на сульфатостойкость цементов с различным содержанием МГДШ в зависимости от продолжительности испытания

Из данных рис. 10 следует, что ПЦ, не содержащий МГДШ, расширяется при воздействии сульфатов очень интенсивно, что заметно уже в первый месяц испытания. До 6 месяцев средняя относительная деформация образцов при воздействии сульфатов достигает 0,10 %, т. е. такой ПЦ не является сульфатостойким. За год деформации образцов на ПЦ без МГДШ становятся в 12 раз выше, чем порог стандарта. Отмечено, что основные образцы на таком ПЦ отличались от контрольных уже через 2 месяца испытания (появились трещины на ребрах), позже поверхность и особенно ребра начали крошиться, а через 6 месяцев все основные образцы этого цемента стали заметно искривляться. К 12 месяцам появились большие трещины, а искривления стали еще более выраженными.

Цементы с содержанием МГДШ от 20 до 100 % имеют деформацию менее 0,02 %, что в 5 раз ниже порога, равного 0,10 %. Следовательно, введение шлака в состав цемента в количестве 20 % и более делает его сульфатостойким, т. е. цементом III группы по сульфатостойкости. При этом чем больше МГДШ в цементе, тем меньшим деформациям подвергались образцы в сульфатной среде (см. рис. 10). Отмечено, что спустя 12 месяцев испытания на сульфатостойкость основные образцы на цементе с содержанием МГДШ 20 % отличались от контрольных образцов наличием небольших трещин на ребрах. Основные образцы на цементах с содержанием МГДШ 40 % и более не отличались от контрольных.

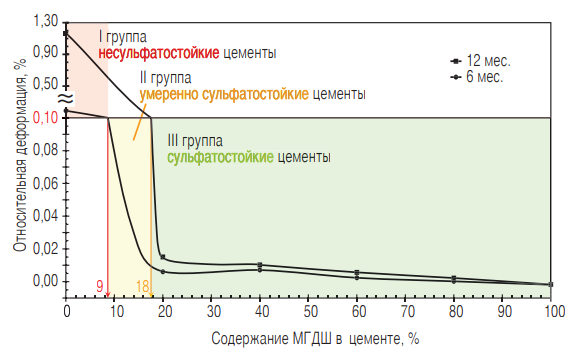

Разница деформаций образцов на цементах с МГДШ и без него колоссальна. В связи с этим сложно определить точное минимальное содержание шлака, которое бы обеспечивало цементу сульфатостойкость, требуемую для его отнесения ко II или III группе по данному показателю. Полученные зависимости деформаций от времени можно аппроксимировать полиномами (см. рис. 10), но их зависимости от содержания МГДШ не поддаются адекватной математической обработке (рис. 11), т. е. не удается подобрать адекватную аппроксимирующую функцию. Поэтому все точки соединили простой сглаженной линией, позволяющей приблизительно оценить влияние содержания шлака на группу цемента по сульфатостойкости.

Рис. 11. Средние относительные деформации расширения образцов-балочек при испытании цементов на сульфатостойкость в зависимости от содержания МГДШ

Из данных рис. 11 следует, что цементы с содержанием МГДШ до 9 % являются несульфатостойкими, от 9 до 18 % — умеренно сульфатостойкими, более 18 % — сульфатостойкими. Проценты указаны с округлением до целого в бóльшую сторону.

Согласно ГОСТ Р 56687, сульфатостойкость цемента определяется только средней относительной деформацией образцов, чего для решения строительных задач вполне достаточно. В целях более глубокого анализа образцы были дополнительно испытаны на прочность и водопоглощение.

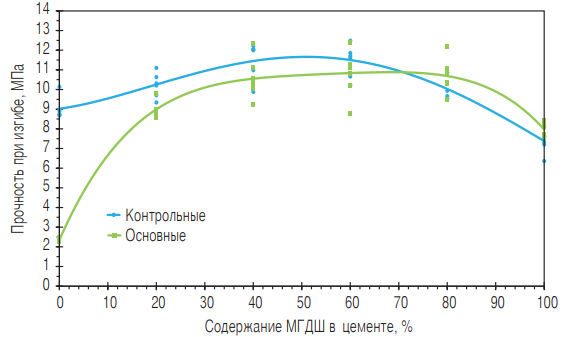

На рис. 12 приведены результаты испытания образцов-балочек на растяжение при изгибе. Сульфатная среда наиболее негативно повлияла на прочность образцов, изготовленных на ПЦ без МГДШ: для основных образцов она снизилась по сравнению с контрольными на 74 %. Прочность при изгибе основных образцов на цементе, содержащем 20 % МГДШ, несколько снизилась в сравнении с контрольными. На цемент, содержащий 40 и 60 % МГДШ, сульфатная среда практически не повлияла. Отметим, что при воздействии сульфатной среды увеличилась прочность при изгибе образцов на цементах, содержащих МГДШ в количестве 80 % и более (см. рис. 12). Это может быть связано с активацией шлаковой составляющей цемента в присутствии сульфат-ионов.

Рис. 12. Прочность на растяжение при изгибе образцов-балочек спустя 12 месяцев пребывания в воде (контрольные) и сульфатном растворе (основные)

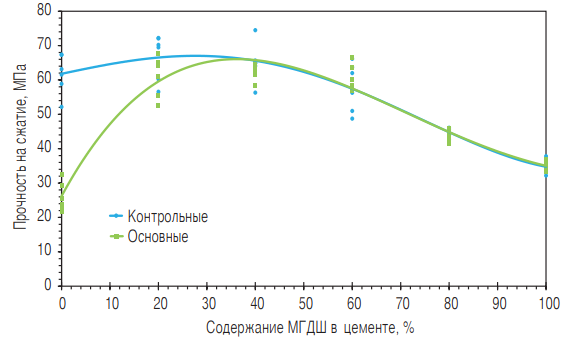

На рис. 13 приведены результаты определения прочности на сжатие образцов-балочек. Сульфатная среда наиболее негативно повлияла на прочность образцов, изготовленных с использованием ПЦ без МГДШ, которая для основных образцов снизилась в сравнении с контрольными на 58 %. На 10 % снизились прочность основных образцов, изготовленных на цементе с содержанием 20 % МГДШ. На цементы, содержащие МГДШ в количестве 40 % и более, сульфатная среда не повлияла.

Рис. 13. Прочность на сжатие образцов-балочек спустя 12 месяцев пребывания в воде (контрольные) и сульфатном растворе (основные)

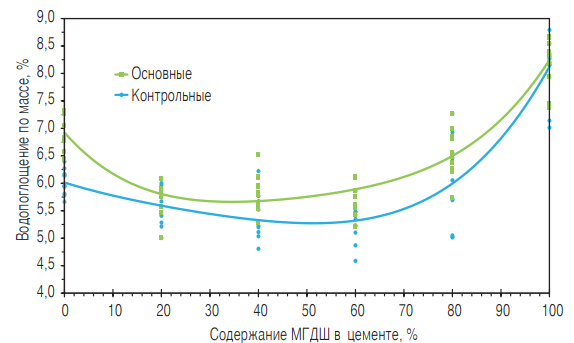

Пребывание в сульфатной среде повысило водопоглощение всех стандартных цементных растворов (рис. 14). В сравнении с контрольными образцами более всего водопоглощение увеличилось у образцов на ПЦ без МГДШ, что свидетельствует об изменении их структуры.

Рис. 14. Водопоглощение по массе спустя 12 месяцев пребывания в воде (контрольные) и сульфатном растворе (основные)

Отметим, что все образцы были приготовлены на смесях с одинаковым В/Ц, равным 0,40. Однако при этом данные о водопоглощении контрольных образцов (см. рис. 14) показывают, что содержание МГДШ в цементе существенно влияет на открытую пористость. Так, образцы на цементе с 60 % МГДШ имеют минимальное водопоглощение, свидетельствующее о максимальной плотности структуры гидратов цементного камня.

4.5. Выводы по экспериментальной части. Установлено, что МГДШ в количестве приблизительно до 60—70 % в составе исследованных цементов положительно влияет на прочность на растяжение при изгибе, а в количестве более 18 % — обеспечивает сульфатостойкость. При этом рост содержания МГДШ в цементе приводит к увеличению сульфатостойкости и снижению экзотермии.

Полученные результаты можно применять при использовании МГДШ в производстве бетонов, растворов и сухих строительных смесей в соответствии с концепцией равнозначных технологических характеристик комбинаций цемента и наполнителей, согласно ГОСТ Р 57345 (EN 206—1).

Результаты показывают, что, управляя содержанием МГДШ в составе цемента, можно регулировать строительно-технические свойства цементов, получая цемент заданного типа и подтипа, клааса и подкласса, с определенной экзотермией и необходимой сульфатостойкостью.

5. Заключение

МГДШ даже при небольшом замещении ПЦ, не содержащего минеральных добавок (до 20 %), когда сохраняются основные строительно-технические свойства последнего, позволяет ввиду меньшей стоимости МГДШ получать ощутимый экономический эффект. С применением многофакторной оптимизации составов бетонов с МГДШ экономический эффект от применения такого материала может достигать очень высокого уровня [26].

С использованием молотого шлака можно изготавливать высокоэффективные бетоны — не только рядовые, но и бетоны для дорожных и аэродромных покрытий [27], быстротвердеющие, высокопрочные, водонепроницаемые и морозостойкие [28].

МГДШ производства ООО «Мечел-Материалы» позволяет получать цементы и бетоны с высокими экологическими, экономическими и эксплуатационными показателями, гарантирующими строительным материалам высокую эффективность и долговечность.

ЛИТЕРАТУРА

1. Saranya P., Nagarajan P., Shashikala A.P. Eco-friendly GGBS Concrete: A State-of-The-Art Review // IOP Conference Series: Mater. Sci. and Eng. 2018. Vol. 330, N 1. P. 012057, 1—5.

2. Ozbay E., Erdemir M., Durmus H.I. Utilization and efficiency of ground granulated blast furnace slag on concrete properties — A review // Construction and Building Mater. 2016. Vol. 105. P. 423—434.

3. Osborne G.J. Durability of portland blast-furnace slag cement concrete // Cement and Concrete Composites. 1999. Vol. 21, N 1. P. 11—21.

4. Hawileh R.A., et al. Performance of reinforced concrete beams cast with different percentages of GGBS replacement to cement // Archives of Civil and Mechanical Eng. 2017. Vol. 17, N 3. P. 511—519.

5. Giergiczny Z. и др. Air void system and frost-salt scaling of concrete containing slag-blended cement // Construction and Building Mater. 2009. Vol. 23, N 6. P. 2451—2456.

6. Ma L., Zhao Y., Gong J. Restrained early-age shrinkage cracking properties of high-performance concrete containing fly ash aцnd ground granulated blast-furnace slag // Construction and Building Mater. 2018. Vol. 191. P. 1—12.

7. Aghaeipour A., Madhkhan M. Effect of ground granulated blast furnace slag (GGBFS) on RCCP durability // Construction and Building Materials. 2017. Vol. 141. P. 533—541.

8. Ozturk O., Dalgic B., Keskin U.S. Mechanical and workability evalution of self-compacting concrete incorporating high volume ground granulated blast furnace slag // Cement Wapno Beton. 2017. Vol. 22, N 2. P. 145—148.

9. Phul A.A. и др. GGBS And Fly Ash Effects on Compressive Strength by Partial Replacement of Cement Concrete // Civil Engineering J. 2019. Vol. 5, N 4. P. 913—921.

10. Saluja S., Goyal S., Bhattacharjee B. Strength properties of roller compacted concrete containing GGBS as partial replacement of cement // J. Eng. Res. 2019. Vol. 7, N 1. P. 1—17.

11. Osmanovic Z., Haracic N., Zelic J. Properties of blastfurnace cements (CEM III/A, B, C) based on Portland cement clinker, blastfurnace slag and cement kiln dusts // Cement and Concrete Composites. 2018. Vol. 91. P. 189—197.

12. Samad S., Shah A., Limbachiya M.C. Strength development characteristics of concrete produced with blended cement using ground granulated blast furnace slag (GGBS) under various curing conditions // Sādhanā. 2017. Vol. 42, N 7. P. 1203—1213.

13. Rao S.K., Sravana P., Rao T.C. Abrasion resistance and mechanical properties of Roller Compacted Concrete with GGBS // Construction and Building Mater. 2016. Vol. 114. P. 925—933.

14. Stark J., Ludwig H.M. Freeze-thaw and freeze-deicing salt resistance of concretes containing cement rich in granulated blast furnace slag // ACI Materials J. 1997. Vol. 94, N 1. P. 47—55.

15. Ganesh P., Murthy A.R. Tensile behaviour and durability aspects of sustainable ultra-high performance concrete incorporated with GGBS as cementitious material // Construction and Building Mater. 2019. Vol. 197. P. 667—680.

16. Xu G., He X., He Y. Effect of Steel Slag and Granulated Blast-furnace Slag on the Mechanical Strength and Pore Structure of Cement Composites // J. Wuhan University of Tech., Mater. Sci. Edition. 2018. Vol. 33, N 5. P. 1186—1192.

17. Lukowski P., Salih A. Durability of mortars containing ground granulated blast-furnace slag in acid and sulphate environment // Procedia Eng. 2015. Vol. 108. P. 47—54.

18. Nguyen T.H.Y., Tsuchiya K., Atarashi D. Microstructure and composition of fly ash and ground granulated blast furnace slag cement pastes in 42-month cured samples // Construction and Building Mater. 2018. Т. 191. Vol. 114—124.

19. Taylor R., Richardson I.G., Brydson R.M.D. Composition and microstructure of 20-year-old ordinary Portland cement-ground granulated blast-furnace slag blends containing 0 to 100 % slag // Cement and Concrete Res. 2010. Vol. 40, N 7. Vol. 971—983.

20. Richardson I.G., Groves G.W. Microstructure and microanalysis of hardened cement pastes involving ground granulated blast-furnace slag // J. Mater. Sci. 1992. Vol. 27, N 22. P. 6204—6212.

21. Hooton R.D. Canadian use of ground granulated blast-furnace slag as a supplementary cementing material for enhanced performance of concrete // Canadian J. Civil Eng. 2000. Vol. 27, N 4. P. 754—760.

22. Boubekeur T. и др. Prediction of the durability performance of ternary cement containing limestone powder and ground granulated blast furnace slag // Construction and Building Mater. 2019. Vol. 209. P. 215—221.

23. Li G. и др. Ground granulated blast furnace slag effect on the durability of ternary cementitious system exposed to combined attack of chloride and sulfate // Construction and Building Mater. 2018. Vol. 158. P. 640—648.

24. Choi Y.C., Park B. Enhanced autogenous healing of ground granulated blast furnace slag blended cements and mortars // J. Mater. Res. and Tech. 2019. Vol. 8, N 4. P. 3443—3452.

25. Olivier K. и др. Early-age self-healing of cementitious materials containing ground granulated blast-furnace slag under water curing // J. Advanced Concrete Tech. 2016. Vol. 14, N 11. P. 717—727.

26. Иванов И.М., Крамар Л.Я. Математическая модель для назначения высокоэффективного состава бетона с использованием молотого гранулированного доменного шлака // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2020. Т. 20, № 4. С. 28—41.

27. Иванов И.М., Крамар Л.Я., Кирсанова А.А. Бетон на основе шлакопортландцемента для дорожных и аэродромных покрытий // Цемент и его применение. 2019. № 2. С. 96—102.

28. Крамар Л.Я., Иванов И.М. Быстротвердеющий, высокопрочный и морозостойкий бетон на основе шлакопортландцемента // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2021. Т. 21, № 1. С. 48—53.

| Автор: И.М. Иванов, Л.Я. Крамар, М.В. Мордовцева |

| Рубрика: Использование отходов |

| Ключевые слова: молотый гранулированный доменный шлак (МГДШ), цемент, активность, тепловыделение, сульфатостойкость, бетон, эффективность, долговечность |