Особо тонкодисперсные вяжущие (микроцементы) и их применение в строительстве

РЕФЕРАТ. В статье приводятся обзор отечественной и зарубежной технической литературы, нормативной документации, а также результаты исследовательских работ по технологии и свойствам особо тонкодисперсных вяжущих. Даны классификация цементов по дисперсности частиц, применяемая терминология, характеристики микроцементов ведущих зарубежных и отечественных производителей. Описаны основные технологии получения микроцементов и области применения этих материалов.

Ключевые слова: особо тонкодисперсные вяжущие, микроцементы, терминология, классификация, торговые марки микроцементов, области применения, нормативные требования, методики испытаний.

Keywords: highly fine-dispersed binders, micro-cements, terminology, classification, trademarks of micro-cements, areas of application, regulatory requirements, test methods.

Введение

Строительство зданий и сооружений в сложных инженерно-геологических и гидрогеологических условиях связано с необходимостью уплотнять и упрочнять грунты, а также ликвидировать водопроявления через тело ограждающих конструкций в ходе эксплуатации подземных сооружений различного назначения. Для этих целей применяются инъекционные системы как на полимерной, так и на минеральной основе. Последние обладают очевидными преимуществами по сравнению с инъекционными смесями на полимерной основе, являясь более технологичными, долговечными, экологически безопасными и менее затратными.

Цементы общестроительного назначения находят применение при уплотнении и упрочнении грунтов по технологиям струйной цементации или гидроразрыва, которые связаны с нагнетанием инъекционной смеси в структуру грунта при высоком давлении, и характеризуются как агрессивные по отношению к природной структуре грунта. Это обусловлено их относительно крупным зерновым составом — 100 мкм и более. При этом инъекционная смесь распределяется в структуре грунта неравномерно, с отдельными включениями цементного камня, что не позволяет гарантированно обеспечить расчетные свойства закрепляемого грунта или его водонепроницаемость. Применение инъекционных смесей на основе микроцементов предусматривает выполнение инъекционных работ в режиме пропитки грунта с сохранением его природной структуры. Это обеспечивается ограничением максимального размера зерен вяжущего значением 20 мкм, что позволяет рассматривать такие смеси в качестве альтернативы инъекционным смесям на полимерной основе.

Терминология и классификация

В зарубежной литературе для обозначения тонкодисперсных цементов используют термины microfine (микродисперсные) и ultrafine (ультрадисперсные) цементы. Хотя эти два термина подразумевают различия в градации по уровню дисперсности, на сегодняшний день общепринятых определений в технической литературе не установлено и термины используются взаимозаменяемо [1]. В отечественной нормативной документации для таких цементов используются понятия «тонкодисперсное вяжущее (ТДВ)» и «особо тонкодисперсное вяжущее» (ОТДВ) [2, 3].

Особо тонкодисперсный цемент (вяжущее), или ОТДВ, — высокотехнологичный материал, который может изготавливаться на основе широко применяющихся цементов общестроительного назначения, путем их домола с последующей сепарацией до сверхтонких фракций с вводом различных добавок [2]. Это существенно меняет его свойства и позволяет использовать для усиления строительных конструкций, при восстановлении фундаментов, при строительстве подземных сооружений и тоннелей различного назначения. Как отмечают потребители, тонкодисперсный цемент становится важнейшим и незаменимым компонентом разнообразных строительных смесей, компаундов, суспензий и др.

ОТДВ по вещественному составу относятся к гидравлическим вяжущим на основе портландцементного клинкера, доменного гранулированного шлака, пуццолановых минеральных добавок и содержит регуляторы твердения и реологических свойств. ОТДВ отличают плавно изменяющиеся и воспроизводимые особо тонкий гранулометрический состав и минеральный состав, позволяющие использовать эти материалы для инъекционного закрепления проницаемых грунтов, бетонных и каменных конструкций.

В отечественной научной литературе для таких цементов широко используется термин «микроцементы».

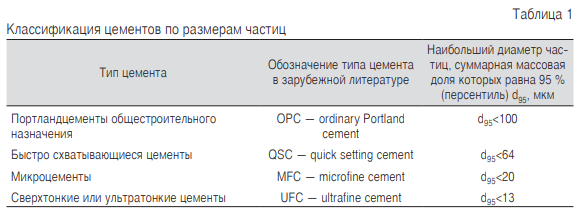

Несмотря на то, что в наименовании типа цемента может быть «зашито» деление как по назначению (общестроительный, быстросхватывающийся), так и по дисперсности (микроцементы, сверхтонкие), все цементы можно классифицировать по наибольшему диаметру частиц, суммарная массовая доля которых равна 95 % (табл. 1).

Европейский стандарт EN 12715: 2000 определяет как тонкодисперсные (микродисперсные) цементы с d95 < 20 мкм и тониной по Блейну более 800 м2/кг [4].

Норвежский стандарт разделяет мелкозернистые цементы на микродисперсные с d95 < 30 мкм и ультрадисперсные с d95 < 15 мкм [5].

Международное общество механики горных пород, Комитет ACI 552 (American Concrete Institute Committee 552 — Cementitious Grouting), Международная цементная ассоциация определяют «микродисперсные» цементы как имеющие соответственно d95 < 16 мкм, dmax < 15 мкм и dmax < 10 мкм [6]. В Великобритании к ультрадисперсным цементам относят цементы с максимальным диаметром зерна dmax < 6 мкм [7].

По ГОСТ 59538—2021 к тонкодисперсным вяжущим отнесены цементы с удельной поверхностью от 500 до 800 м2/кг, к особо тонкодисперсным вяжущим — цементы с удельной поверхностью от 800 до 2000 м2/кг [2].

Некоторые национальные стандарты определяют «микротонкий» цемент как имеющий d95 < 30 мкм, а «ультратонкий» — как имеющий d95 < 15 мкм или даже dmax < 6 мкм [5, 7, 8].

В этой статье мы будем использовать термин «микроцемент» и говорить о цементах с максимальным размером зерен менее 20 мкм.

Микроцементы как товарный продукт. Торговые марки микроцементов

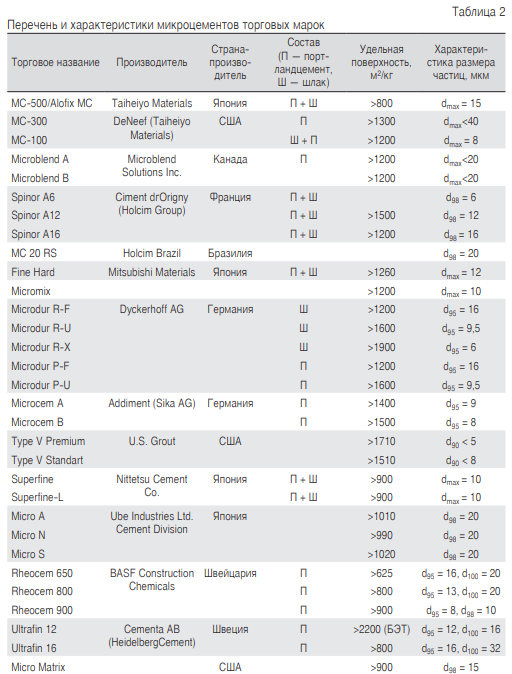

В последние годы было разработано множество коммерчески доступных тонкодисперсных цементов. Некоторые марки микроцементов были представлены на российском рынке. В табл. 2 приведены торговые названия некоторых микроцементов и их характеристики, представленные в открытых зарубежных источниках.

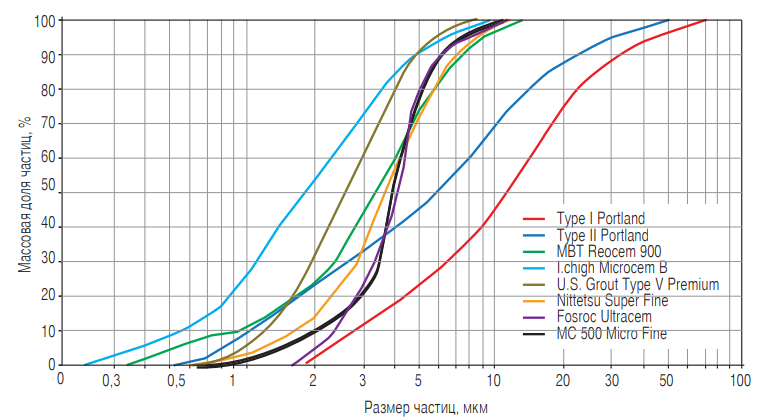

Интегральное распределение частиц по размерам для некоторых типов цементов приведено на рис. 1.

Рис. 1. Интегральное распределение частиц микроцементов по размерам [1]

Согласно литературным данным, старейшим микроцементом из числа представленных в табл. 2 и на рис. 1 марок является MC‑500, выпускаемый японской цементной компанией Onoda Cement. После ее поглощения компанией Taiheiyo Materials этот продукт доступен на рынках Юго-Восточной Азии и Австралии под торговой маркой Alofix MC, в то время как в США он известен под названием MC‑500 [9]. Это смесь тонкоизмельченного портландцемента и доменного гранулированного шлака в соотношении 4 : 1 с плотностью 3,0 ± 0,1 г/см3 [10].

Марки SuperFine и SuperFine-L — тонкодисперсные шлаковые цементы, производимые японской компанией Nittetsu Cement. Они имеют средний размер зерен 3 мкм и плотность 3,0 и 2,92 г/см3 соответственно [11].

Микроцементы типов V Premium и V Standard имеют плотность 2,63 и 2,70 г/см3 и средний размер зерна 2,50 и 4,0 мкм соответственно. Вещественный состав микроцемента включает 55 % пуццоланы и 45 % портландцемента IV типа [12].

Основная марка французских цементов группы Spinor — мелкозернистый цемент Spinor А12, представляющий собой шлак с плотностью 2,94 г/см3 [13].

Продукция компании BASF Construction Chemicals — мелкозернистые цементы под торговой маркой Rheocem, состав которых основывается на чистом портландцементе. В зависимости от тонины помола они делятся на продукты 650, 800 и 900 [14].

Тонкодисперсные цементы Microcem A и B компании Addiment [15] — это мелкозернистые чистые портландцементы с плотностью 3,20 г/см3.

Шведская компания Cementa AB также активно производит мелкозернистые цементы, представляя на рынке марки Ultrafin 12 и 16 с плотностью 3,10—3,20 г/см3.

Норвежская компания Elkem ASA Materials предлагает продукт Ultrafin 12 в качестве основы для приготовления мелкозернистых суспензий, доступных на рынке под торговой маркой MultiGrout System.

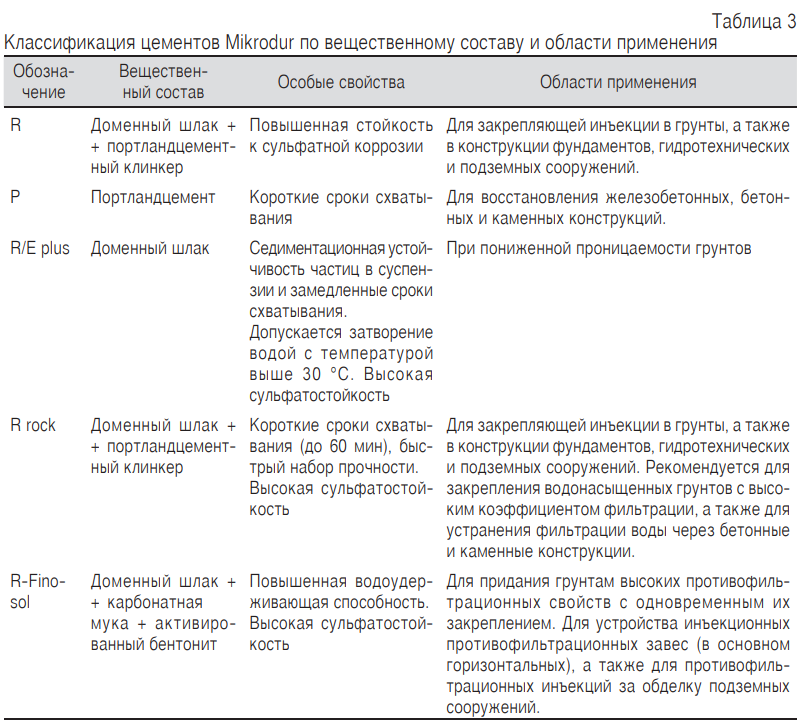

Значительную часть международного рынка занимают мелкозернистые цементы под торговой маркой Mikrodur, которые производятся компанией Dyckerhoff AG. Это продукты, состоящие либо из чистого портландцемента (с маркировкой P), либо из чистого доменного шлака (с маркировкой R). Продукты Finosol, выпускаемые той же компанией, представляют собой композиционные вяжущие, полученные в результате помола доменного шлака, активированного бентонита, карбонатной муки и клинкера. Характерными особенностями этих суспензий являются высокая седиментационная устойчивость и низкая вязкость.

В зависимости от тонины микроцементы Mikrodur и Finosol делятся на мелкие (F), ультрадисперсные (U) и сверхтонкие (X) [16].

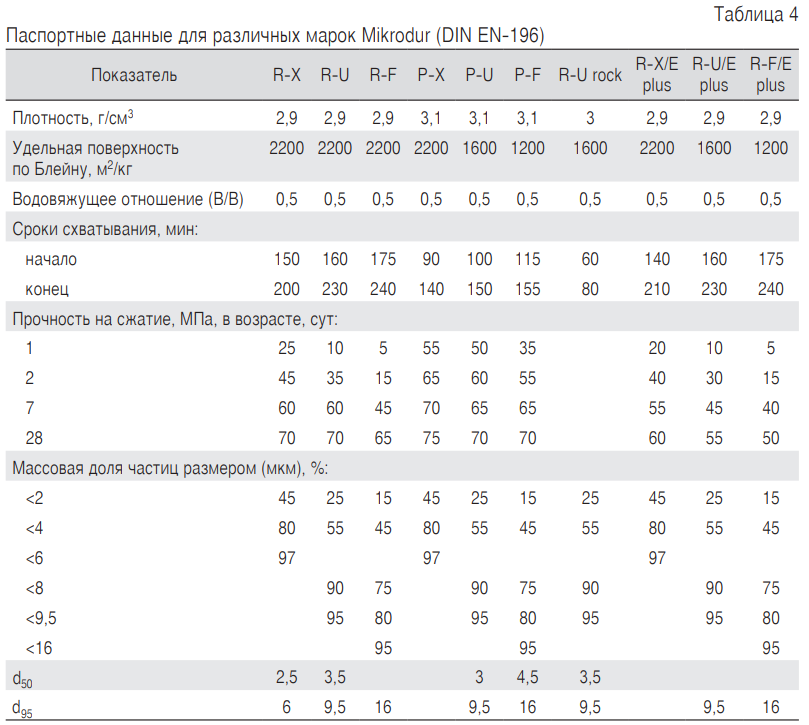

Классификация Mikrodur по вещественному составу и областям применения представлена в табл. 3.

Применение различных по гранулометрическому составу марок Mikrodur обусловливается проницаемостью инъецируемых грунтов или материалов. Выбор марки Mikrodur по дисперсности определяется для грунтов результатами оценки их гранулометрического состава, а для бетонных и каменных конструкций — характером их повреждений. Паспортные данные для марок Mikrodur представлены в табл. 4.

Следует отметить, что вещественный состав микроцементов соответствует требованиям стандартов к цементам общестроительного назначения, что особенно важно для предотвращения загрязнения окружающей среды химическими реагентами, которые до сих пор используются в качестве инъекционных составов для гидроизоляции.

Применение микроцементов в строительной практике

В российскую строительную практику инъекционные технологии с использованием особо тонкодисперсных вяжущих с 1996 года внедряла компания ООО «ВЕСТА ИНЖ» [17]. Сотрудниками компании инициированы и разработаны ряд нормативных документов, методических рекомендаций и правил проектирования и производства работ с применением ОТДВ «Микродур». В список объектов, выполненных с участием ООО «ВЕСТА ИНЖ», входят здания Администрации Президента и Верховного суда, плотина Волжской ГЭС, станция Московского метрополитена «Ленинский Проспект», торгово-развлекательный комплекс на площади Курского вокзала в Москве и др. [17]. К настоящему времени на отечественном рынке успешно реализовано более 1500 проектов с применением микроцементов различных видов.

Обзоры примеров использования микроцементов за рубежом приведены в статьях [5, 7, 9].

Микроцементы следует отнести к новым типам цементов. Это обусловлено тем, что очень тонкий помол, применение комплекса технологических добавок (пластифицирующих, диспергирующих, водоудерживающих, регулирующих сроки схватывания и др.), повышенное водоцементное отношение (В/Ц)оказывают значительное влияние на развитие процессов гидратации, свойства цементных суспензий и характеристики цементного камня, а особые области применения и условия эксплуатации предполагают особые требования к материалу и продукции на его основе.

Целями экспериментальных исследований, проводимых в разных странах с микроцементами, являются:

1) оценка физико-механических характеристик микроцемента;

2) оценка проницаемости суспензий, приготовленных с использованием этих новых материалов;

3) количественная оценка повышения прочности и проницаемости крупно- и мелкозернистых песков, грунтов различного минералогического состава путем упрочнения цементными суспензиями;

4) документирование влияния типа микроцемента и его тонины, соотношение воды к цементу в суспензии и свойства последней (вязкость, способность к водоотделению), размер зерен песка, градация, относительная плотность перед инъектированием, эффективность этих цементных растворов по проницаемости.

Первые результаты исследования свойств и применения микроцементов были опубликованы в США [7, 18—27]. Широкие исследования свойств и области применения микроцементов развернуты в странах Восточной Азии [27—45]. Прикладные исследования проводятся в инженерно-геотехнической лаборатории университета г. Патры и лаборатории механики грунтов и проектирования фундаментов Фракийского университета им. Демокрита, г. Ксанти, Греция [1, 9, 46—51].

В России известны работы по применению микроцементов зарубежных производителей в качестве инъекционных растворов для закрепления грунтов основания фундаментов зданий и сооружений, в геотехническом строительстве, закреплении проницаемых грунтов, бетонных и каменных конструкций, в качестве тампонажных растворов [52—59].

Отметим ограниченный доступ к информации, полученной в результате исследований и приобретения опыта работы на местах. Практика использования микроцементов показала, что инъекционное закрепление материалов и сооружений является наиболее эффективным технологическим методом восстановления прочности и целостности бетонных и железобетонных конструкций.

Технологии получения микроцементов

В литературе информация о технологии получения микроцементов, включающей способ помола, тонину, состав, представлена достаточно скудно, что объясняется сохранением коммерческой тайны производителями.

Первоначально идея использования мелких фракций цемента, накапливаемых в осадительных устройствах помольных систем, возникла у производителей цемента. При этом выход материала составляет всего 8—9 % общей производительности помольной системы, и чем выше удельная поверхность материала, тем ниже доля материала, осажденного в циклонах или фильтрах. Этот способ до сих пор применяют некоторые производители микроцемента.

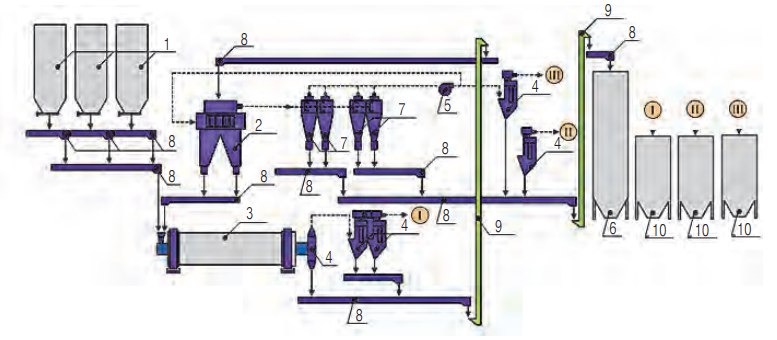

Так, при помоле бездобавочного цемента частицы, улавливаемые в осадительной системе шаровой мельницы, имеют удельную поверхность более 1200 м2/кг (точка I на рис. 2), а для частиц в рукавном фильтре после осадительных циклонов удельная поверхность превышает 1600 м2/кг (точка II на рис. 2). Самую тонкую фракцию — частицы с удельной поверхностью более 2000 м2/кг (точка III на рис. 2) — можно извлечь из осадительной системы после сепаратора при наличии этого контура.

Рис. 2. Схема помола цемента и места отбора тонкодисперсных цементов: 1 — бункеры сырьевых материалов, 2 — сепаратор, 3 — мельница, 4 — рукавный фильтр, 5 — вентилятор, 6 — силос для хранения цемента, 7 — осадительный циклон, 8 — ленточные транспортеры, 9 — элеватор, 10 — силосы для хранения микроцементов

После того как были найдены эффективные области применения микроцементов и увеличился спрос на данный вид материала, были разработаны технологии воздушной сепарации по заданному режиму с отделением мелких зерен и разделением их на фракции. Во втором контуре таких систем тонкий продукт смешивался со специальными функциональными добавками в высокоскоростных смесителях.

Указанные технологии имеют следующие недостатки:

⋅ микротвердость и хрупкость отдельных минералов цементного клинкера различны. Наибольшей микротвердостью характеризуются белит и С4АF, наименьшей хрупкостью — С3А;

⋅ в связи с этим изменение размеров частиц в ходе помола приводит к накоплению разных минералов во фракциях с разной дисперсностью. Так, при содержании алита 55 % в исходном клинкере и удельной поверхности цемента 300 м2/ кг во фракции менее 5 мкм содержится в среднем 60 % алита, а при повышении удельной поверхности цемента до 500 м2/ кг — уже 75—80 %. Содержание алита в узких фракциях снижается с увеличением размера частиц, а содержание белита и алюмоферрита, наоборот, возрастает. Такой цемент характеризуется быстрой скоростью нарастания прочности, высокой трещиностойкостью, пониженной усадкой и ползучестью [60, 61].

Рациональной технологией получения стабильного минералогического состава продукта можно считать домол высокопрочного портландцемента с вводом минеральных добавок в мельнице до достижения нужного гранулометрического состава. К таким помольным установкам следует отнести мельницы следующих типов: роторно-вихревые, пневмоструйные, вибрационные — они могут обеспечить необходимую тонину помола при сравнительно невысоких затратах. Пример технологической схемы с роторно-вихревой мельницей представлен на рис. 3.

Рис. 3. Технологическая схема домола цемента в роторно-вихревой мельнице: 1 — бункеры сырьевых материалов, 2 — вибропитатель, 3 — вихревая мельница, 4 — осадительный циклон, 5 — рукавный фильтр, 6 — бункер готового продукта

Отечественное оборудование для производства микроцементов в большинстве случаев разрабатывается небольшими предприятиями. Тонина помола не всегда соответствует заявленным характеристикам, и российские производители микроцементов пока не могут в полной мере конкурировать с зарубежными поставщиками [62, 63]. Что касается помольных агрегатов от иностранных фирм, позволяющих обеспечивать необходимые значения этого показателя, они слишком дороги и в силу существующих санкционных ограничений зачастую недоступны отечественному производителю.

Известны способы получения тонкодисперсных цементов мокрым способом (в присутствии воды) в мельницах на месте применения. Усилия в этом направлении привели к получению цементных суспензий под названием Microsol [5] и Cemill [64]. Однако цементные суспензии, по-видимому, характеризовались очень низкой обрабатываемостью, быстрыми гелеобразованием и снижением текучести растворов, а также требовали сложного производственного процесса. Авторы работы [24] представили в 2003 году помольную установку PASREM, которая позволяет за короткий промежуток времени получать цементные суспензии с размером частиц 4—5 мкм с удовлетворительными реологическими свойствами.

Нормативные требования и методы испытаний

В технической литературе нет ссылок на отдельные нормативные документы, определяющие требования к физико-механическим показателям особо тонкодисперсного вяжущего, кроме классификации по тонине помола и гранулометрическому составу. В п. 5.13.1 ГОСТ 59538—2021 указывается: «… в качестве вяжущих следует применять микроцементы (тонкодисперсные и особо тонкодисперсные цементы) по техническим условиям и/или установленным в нормативных документах…» [2]. На сегодняшний день отдельными предприятиями-изготовителями или потребителями продукции разработаны технические требования к качеству ОТДВ в виде стандартов организаций или технических условий. В них заложены требования по гранулометрическому составу, срокам схватывания и прочности в ранние и поздние сроки твердения, а также даются ссылки на методики испытаний по ГОСТ 30744 для общестроительных цементов по аналогии с требованиями Европейского стандарта EN 12715:2000, в котором указывается, что микроцемент испытывается как цемент общестроительного назначения по EN 197— 1:2016 и EN 197—2:2016 [4, 65—67].

Отметим, что испытания микроцементов при В/Ц = 0,5 по ГОСТ 30744 с использованием стандартного полифракционного песка приводят к заниженным показателям прочности. Это обусловливается высокой водопотребностью таких цементов, которая достигает 45 % и более, а применение в их составе пластифицирующих добавок для снижения В/Ц влияет на сроки схватывания.

Основными являются следующие требования к вяжущему как в отечественных, так и в зарубежных стандартах, нормирующих области его применения:

⋅ стабильный и плавный гранулометрический состав, контролируемый по массовой доле частиц d50 и d95 и/или удельной поверхности;

⋅ минеральный и вещественный составы, подобранные так, чтобы обеспечивалось сохранение заданных начальных реологических свойств инъекционной суспензии на временнóм отрезке не менее 60 мин после затворения водой;

⋅ при выборе типа гидравлического вяжущего для инъекционных растворов следует учитывать распределение его зерен по размерам в зависимости от размеров трещин или пустот в обрабатываемом грунте.

В качестве материала для защиты от водопроявлений и для ремонта бетонных конструкций (ГОСТ 33762—2016 [68]) растворы на основе микроцементов должны обладать определенными реотехническими характеристиками, заданными сроками схватывания, проникающей способностью, прочностью на сжатие. Прочность на сжатие инъекционного раствора определяют по методике испытаний общестроительных стандартов с уточнениями: раствор готовится без песка, образцы выдерживают 7 сут в нормальных климатических условиях. Цементные инъекционные растворы для закрепления грунтов в соответствии с требованиями ГОСТ 59538—2021 [2] должны проверяться на водоотделение, сроки схватывания, прочность на сжатие в возрасте 28 сут и морозостойкость.

Отметим, что данные методики определения некоторых параметров микроцементов невыполнимы вследствие высокого В/Ц и возможного водоотделения, что приводит к некорректным результатам, например, по срокам схватывания, прочности и морозостойкости. Кроме того, к микроцементам, предназначенным для решения различных геотехнических задач, связанных с уплотнением и упрочнением грунтов, предъявляется ряд специальных требований, которые в настоящее время не нормируются действующими нормативными документами. В этой связи представляется чрезвычайно важной и актуальной задача разработки отечественной нормативной базы, регламентирующей требования к качеству микроцементов и инъекционных смесей, предназначенных для восстановления качества каменных, бетонных и железобетонных конструкций, уплотнения и упрочнения грунтов при решении различных геотехнических задач.

Заключение

Как следует из представленного анализа опыта получения микроцементов и инъекционных растворов на их основе, областей их применения и результатов исследования их свойств, выпуск особо тонкодисперсных цементов ограничен из-за высокого энергопотребления при помоле и последующей сепарации при извлечении тонких фракций из цементов, выпускаемых в промышленных масштабах. Перспективное направление выпуска ОТДВ — помол в мельницах струйного типа, позволяющий получать тонкодисперсные материалы без дополнительных технологических операций и корректировки вещественного состава вяжущего.

Микроцементы являются инновационным материалом, соответствующим по вещественному составу обычным рядовым портландцементам и содержащим частицы с максимальным размером менее 20 мкм. Практика использования микроцементов показала, что инъекционное закрепление материалов и сооружений — наиболее эффективный технологический метод восстановления прочности и целостности бетонных и железобетонных конструкций, а также укрепления слабосвязанных песчаных грунтов.

Производство микроцемента и определение области его применения в РФ находятся только в начале пути. В связи с этим тема микроцементов все еще остается малоизученной, и множество вопросов остаются открытыми. Так, подход к методам исследования свойств инъекционных растворов на основе микроцемента специального функционального назначения представителями отечественных и зарубежных научных школ имеет существенные различия и требует разработки методик испытаний.

Работа выполнена в рамках реализации государственного задания Минобрнауки РФ № FZWN‑2023—0006 с использованием оборудования Центра высоких технологий БГТУ им. В.Г. Шухова.

ЛИТЕРАТУРА

1. Christodoulou D.N., Droudakis A.I., Pantazopoulos I.A., Markou I.N., Atmatzidis D.K. Groutability and effectiveness of microfine cement grouts // IOS Press. 2009. Vol. 3. P. 2232—2235.

2. ГОСТ 59538—2021. Растворы инъекционные для закрепления грунтов на основе цемента. Технические условия. М.: Стандартинформ, 2021. 14 с.

3. СП 32—105—2004. Метрополитены. М.: Госстрой России, 2004. 259 с.

4. EN‑12715:2000 Execution of special geotechnical work — Grouting.

5. Tolppanen P., Syrjanen P. Hard rock tunnel grouting practice in Finland, Sweden, and Norway: Literature study. Technical Report. Finnish Tunnelling Association, 2003. 86 p.

6. Perret S., Palardy D., Ballivy G. Rheological behavior and setting time of microfine cement-based grouts // ACI Materials J. 2000. Vol. 97, N 4. P. 472—478.

7. Littlejohn S. The development of practice in permeation and compensation grouting: A historical review (1802—2002): Pt 1. Permeation grouting // Proc. 3rd Intern. Conf. on Grouting and Ground Treatment. Geotechnical Special Publication. 2003. N 120, Vol. 1. P. 50—97.

8. Henn R.W., Soule N.C. Ultrafine cement in pressure grouting. Reston (USA): ASCE Press, 2010. 76 p.

9. Christodoulou D.N., Lokkas P., Markou I.N., Droudakis A.I., et al. Principles and developments in soil grouting: A historical review // WSEAS Transactions on Advances in Engineering Education. 2021. Vol. 18. P. 175—191.

10. Bruce D.A. Trends and developments in American grouting practice // Proc. Conf. on Grouting in the Ground. London, 1992. P. 573—589.

11. Weaver K.D., Bruce D. Dam foundation grouting. ASCE, 2007. 494 p.

12. Henn R., Davenport R. Ultrafine cement: A critical component of a grouting program // Tunnels and Tunnelling Intern. 2005. P. 27—29.

13. Bouchelaghem F., Vulliet L. Mathematical and numerical filtration-advection-dispersion model of miscible grout propagation in saturated porous media // Intern. J. for Numerical and Analytical Methods in Geomechanics. 2001. Vol. 25. P. 1195—1227.

14. Mollamahmutoglu M., Yilmaz Y., Kutlu I. Grouting performance of microfine cement and silica fume mix into sands // J. of ASTM Intern. 2007. Vol. 4, N 4.

15. Henn R., Ganse P., Bandimere S., Smoak G., Warner J. Comparison of penetration test results of grouts made with various ultrafine cement products // Proc. Rapid Excavation and Tunneling Conf. Amsterdam, 2001. P. 345—361.

16. Reinhardt H.W. Ultra-fine cements for special applications // Advanced Cement Based Materials. 1993. Vol. 1. P. 106—107.

17. ВЕСТА ИНЖ. Основные объекты в Российской Федерации, выполненные с использованием ОТДВ Микродур [Электронный ресурс] URL: http://vestaing.ru/obekty/ (дата обращения 11.01.2023).

18. Shimoda M., Ohmori H. Ultrafine grouting material // Proc. Conf. on Grouting in Geotechnical Engineering. ASCE, 1982. Vol. 1. P. 77—91.

19. Clarke W.J. Performance characteristics of microfine cement // ASCE. 1984. P. 1—14.

20. De Paoli B., Bosco B., Granata R., Bruce D.A. Fundamental observations on cement based grouts (2): microfine cements and the Cemill process // Dam grouting. ASCE. 1985. P. 34—75.

21. De Paoli B., Bosco B., Granata R., Bruce D.A. Fundamental observations on cement based grouts (2): Microfine cements and the Cemill process // Proc. Conf on Grouting, Soil Improvement and Geosynthetics. ASCE. Geotechnical Publication. 1992. Vol. 1, N 30. P. 486—499.

22. Clarke W.J., Boyd M.D., Helal M. Ultrafine cement tests and dam test grouting // Proc. Conf. on Grouting, Soil Improvement and Geosynthetics. ASCE Geotech SP 30. 1992. P. 626—638.

23. Ahrens H.E. A new and superior ultrafine cementitious grout // Proc. Conf. on Grouting: Compaction, Remediation, Testing. Geotechnical Special Publication. 1997. N 66. P. 188—196.

24. Naudts A., Landry E. New on-site wet milling technology for the preparation of ultrafine cement-based grouts // Proc. 3rd Intern. Conf. on Grouting and Ground Treatment. ASCE. Geotechnical Special Publication. 2003. Vol. 2, N 120. P. 1200—1207.

25. Santagata M.C., Santagata E. Experimental investigation of factors affecting the injectability of microcement grouts // Proc. 3rd Intern. Conf. on Grouting and Ground Treatment. Geotechnical Special Publication. 2003. Vol. 2, N 120. P. 1221—1234.

26. Henn R, Davenport R. Ultrafine cement: a critical component of a grouting program // Tunnels and Tunnelling International. 2005. Vol. 37, N 4. P. 27—29.

27. Henn R.W., Soule N.C. Ultrafine cement in pressure grouting. ASCE Press, 2010.

28. Zhang N., Hou C., Chen Q. Grouting plus solids performance experiments on roadway perimeter rock // J. Liao Ning. Tech. Univ. 1998. N 1. P. 15—18.

29. Zhang N., Hou C., Chen Q. Mechanical properties of the grouted consolidated body after rock destruction // Rock. Soil. Mech. 1998. N 3. P. 50—53.

30. Chen X.N., Gu S.C. Grouting material of fine or superfine cement and its function // J. Xi’an. Univ. Sci. Techno. 1999. N 19 (S 1). P. 91—94.

31. Yonekura R., Shimada S. Characteristics of permanent grout // J. of Civil Engineering. 1999. Vol. 40, N 8. P. 104—109.

32. Yonekura R., Shimada S., Kinoshita Y. Permanent grout injection method // Tokyo: Sankaido Publishing, 2000. 130 p.

33. Dano C., Derache N. Grout injection in the laboratory // Proc. Landmarks in Earth Reinforcement, Intern. Symp. on Earth Reinforcement. Fukuoka, Japan. 2001. P. 21—26.

34. Guan X., Hu S., Guan B. Research on properties of microfine cement-based material for grouting // Proc Intern. Symp. on Mining Science and Safety Technology. 2002. P. 582—587.

35. Guan X.M., Hu S.G., Ding Q.J. Study on the performance of superfine high performance grouting cement and its microstructure // Cem. 2003. N 6. P. 10—13.

36. Kanazawa T., Wakasugi S., Nishigaki M., Yamamoto T., Abe Y. Development of grouting method with ultra fine cement grout // Material Characteristics. Proc. 65th JSCE 2010 JSCE Annual Conf. 2010. P. 957—958.

37. Koizumi Y., Tanaka T., Nishigaki M., Takeuchi J., et al. Development of grouting method with ultra fine cement grout Laboratory grouting test // Proc. 65th JSCE Annual Conf. 2010. P. 959—960.

38. Takeuchi J., Hamago T., Nishigaki M., Tanaka T., et al. Development of grouting method with ultrafine cement grout. Field grouting test // Proc. 65th JSCE Annual Conf. 2010. P. 961—962.

39. Zhang Y.Q. Micro-experimental study and theoretical analysis on permeability of micro-fine cement. Qingdao: Shandong Univ. Sci. Tech. 2010.

40. Cheng M.-Y., Hoang N.-D. Groutability prediction of microfine cement based soil improvement using evolutionary LS-SVM inference model // J. of Civil Engineering and Management. 2014. N 20 (6). P. 839—848.

41. Guo D.M., Tan J.X., Xiao Z.X. Study on the optimum proportion and grouting effect of superfine cement slurry // J. Henan. Univ. Sci. Tech. Nat. Sci. Ed. 2017. N 36 (5). P. 001—008.

42. Jiang Y., Guo F., Kong H. Preparation and properties of acrylate-cement grouting composite // New. Build. Mat. 2020. N 47 (8). P. 159—163.

43. Yan G.C., Bai L.J., Zhang Z.Q. Experimental and applied study on PU modified sulpho-aluminate cement grouting material // J. China Coal. Soc. 2020. N 45 (S 2). P. 747—754.

44. Zhao Q., Zhang Y.X., Zhao J. Study on the preparation and performance of cement-based grouting material with quick setting and water resistance // J. Funct. Mat. 2020. N 51 (6). P. 6114—6119.

45. Yu W., Zhou M., Wan X., Guan Q. Experimental study on physical properties of superfine cement grouting material // Front. Mater. 2022. Vol. 9. P. 1056135.

46. Antiohos S.K., Chaniotakis E. Development of microfine cement grouts by pulverizing ordinary cements // Cement & Concrete Composites. 2012. Vol. 34, N 5. P. 593—603.

47. Pantazopoulos I.A., Markou I.N., Christodoulou D.N., Droudakis A.I., et al. Development of microfine cement grouts by pulverizing ordinary cements // Cement and Concrete Composites. 2012. Vol. 34 (5). P. 593—603.

48. Markou I.N., Christodoulou D.N., Petala E.S., Atmatzidis D.K. Injectability of microfine cement grouts into limestone sands with different gradations: Experimental investigation and prediction // Geotechnical and Geological Engineering J. 2018. Vol. 36, N 2. P. 959—981.

49. Christodoulou D., Lokkas Ph., Droudakis A., Spiliotis X., et al. The development of practice in permeation grouting by using fine-grained cement suspensions // Asian J. of Eng. and Tech. 2021. Vol. 9, N 6. P. 92—101.

50. Dimitrios C., Philotheos L., Ioannis M., Alexandros D., et al. The development of practice in permeation grouting by using fine-grained cement suspensions — A review // Organic & Medicinal Chem. IJ. 2021. N 11 (3). P. 555811.

51. Christodoulou D.N. The effect of water-to-cement ratio on the penetrability of cement grouts: An experimental investigation // Asian J. of Eng. and Tech. 2022. Vol. 10, N 1.

52. Харченко, И.Я., Григорьев Б.А., Франгулов Г.С. Применение особо тонкодисперсного минерального вяжущего «Микродур» в нефтегазовой промышленности // Вестник ассоциации буровых подрядчиков. 2011. № 1. С. 42—44.

53. Баженов М.И., Харченко А.И., Харченко И.Я. Технологические особенности применения особо тонкодисперсного вяжущего Микродур в геотехническом строительстве // Строительные материалы. 2012. № 10. С. 65—67.

54. Харченко И.Я., Баженов М.И. Инъекционное закрепление проницаемых грунтов, бетонных и каменных конструкций с использованием особо тонкого дисперсного вяжущего // Вестник МГСУ. 2012. № 11. С. 172—176.

55. Долев А.А., Харченко И.Я. О применении микроцементов в геотехническом строительстве // Метро и тоннели. 2014. № 3. С. 30—32.

56. Харченко И.Я., Муртазаев С.А.Ю., Абуханов А.З., Нахаев М.Р. Оптимизация состава ОТДВ «МИКРОДУР» с комплексными наполнителями природного и техногенного происхождения // Современные строительные материалы, технологии и конструкции. Матер. Междунар. науч.-практ. конф., посвященной 95-летию ФГБОУ ВПО «ГГНТУ им. Акад. М.Д. Миллионщикова». Грозный, 2015. С. 223—234.

57. Алексеев В.А., Харченко А.И., Харченко И.Я. Опыт закрепления грунтов основания фундаментов здания Администрации Президента РФ с применением микроцементов // Современные строительные материалы, технологи и конструкции. Матер. Международной научно-практической конференции, посвященной 95-летию ФГБОУ ВПО «ГГНТУ им. Акад. М.Д. Миллионщикова». Грозный, 2015. С. 229—234.

58. Харченко И.Я., Муртазаев С.А.Ю., Сайдумов М.С., Нахаев М.Р. Составы ОТДВ для инъекционного закрепления грунтов с комплексным наполнителем различного генезиса // Экология и промышленность России. 2015. Т. 19, № 3. С. 48—52.

59. Панченко А.И., Харченко И.Я., Алексеев С.В. Микроцементы. М.: АСИ, 2014. 300 с.

60. Дуда В. Цемент. М.: Стройиздат, 1981. 464 с.

61. Линлин C., Ян В., Минди Л., Сюэчху Е. Влияние частиц цемента различной дисперсности на его свойства // Цемент и его применение. 2012. № 5. С. 99—100.

62. Уваров В.А., Шаптала В.Г., Шаптала В.В., Овчинников Д.А. Новое направление механоактивации цемента // Вестн. БГТУ им. В.Г. Шухова. 2013. № 3. С. 68—73.

63. Богданов В.С., Анциферов С.И., Богданов Д.В., Сычев Е.А. Состояние и направления развития техники и технологии измельчения // Вестн. БГТУ им. В.Г. Шухова. 2022. № 7. С. 110—116.

64. Chuaqui M., Bruce D.A. Mix design and quality control procedures for high mobility cement-based grouts // Proc. 3rd Intern. Conf. on Grouting and Ground Treatment. Geotechnical Special Publication. 2003. Vol. 2, N 120. P. 1153—1168.

65. ГОСТ 30744—2001. Цементы. Методы испытаний с использованием полифракционного песка. М.: Изд-во стандартов, 2002. 36 с.

66. EN 197—1:2016 Cement — Pt 1: Composition, specifications and conformity criteria for common cements.

67. EN 197—2:2016 Cement — Pt 2: Assessment and verification of constancy of performance.

68. ГОСТ 33762—2016. Материалы и системы для защиты и ремонта бетонных конструкций. Требования к инъекционно-уплотняющим составам и уплотнениям трещин, полостей и расщелин. М.: Стандартинформ, 2016. 85 с.

| Автор: Л.Д. Шахова, И.Я. Харченко, В.В. Строкова, Д.Д. Нецвет, Г.М. Калатози |

| Рубрика: Наука и производство |

| Ключевые слова: особо тонкодисперсные вяжущие, микроцементы, терминология, классификация, торговые марки микроцементов, об-ласти применения, нормативные требования, методики испытаний |