Бесцементные вяжущие композиции на основе доменного шлака, активируемого высококальциевой золой-уносом и Na2CO3: устойчивость в условиях воздействия внешних и внутренних деструктивных факторов

РЕФЕРАТ. В работе исследована стабильность бесцементных растворов, содержащих в качестве вяжущего молотые гранулированные доменные шлаки (МГДШ), активируемые высококальциевой золой-уносом в сочетании с Na2CO3, в условиях воздействия внешних и внутренних деструктивных факторов, влияющих на долговечность. Рассмотрены такие свойства, как равномерность изменения объема бесцементного вяжущего, сульфатостойкость растворов на его основе, возможность протекания щелоче-кремнеземной реакции с участием заполнителей, образование высолов. Согласно полученным результатам, у бесцементных композиций на основе МГДШ и высококальциевых зол-уноса отсутствуют деструктивные деформации расширения в условиях, стимулирующих щелоче-кремнеземные реакции при участии реакционноспособного заполнителя. При дозировке золы в пределах 10 % масс. в составе вяжущего композиции являются сульфатостойкими, однако возможность образования и развития деструктивных деформаций расширения не исключена при высоких дозировках золы (30 % масс.). От дисперсности высококальциевой золы-уноса зависят ее способность активировать гидратацию МГДШ, влияние на равномерность изменения объема вяжущего, ранняя прочность вяжущей композиции, наличие или отсутствие высолов.

Ключевые слова: гранулированный доменный шлак, активация доменного шлака, высококальциевая зола-унос, карбонат натрия, долговечность, щелоче-кремнеземная реакция, сульфатостойкость, высолы.

Keywords: granulated blast-furnace slag, blast-furnace slag activation, high-calcium fly-ash, sodium carbonate, durability, alkali-silica reaction, sulphate resistance, efflorescence.

Введение

Бесклинкерные вяжущие на основе доменных гранулированных шлаков рассматриваются в качестве материалов, пригодных для производства конструкционного бетона, наряду с портландцементом [1]. Поскольку шлак не обладает высокой гидравлической активностью, в состав бесклинкерных вяжущих помимо самого шлака дополнительно вводят компоненты, активирующие его гидратацию и таким образом ускоряющие твердение бесцементных растворов и бетонов. В качестве активаторов чаще всего используются силикаты, гидроксиды, карбонаты и сульфаты щелочных и щелочноземельных металлов.

Актуальной задачей является исследование долговечности бетонов на шлаковых вяжущих, стабильности их свойств в условиях воздействия внешней среды или под влиянием внутренних факторов [2—5]. Опубликованные исследования свидетельствуют о принципиальной возможности изготавливать на основе шлакощелочных вяжущих растворы и бетоны, удовлетворяющие критериям сульфатостойкости, устойчивости к щелоче-кремнеземным реакциям, воздействию хлоридов, морозоустойчивости. Вместе с тем определенные недостатки — например, образование высолов и развитие усадочных деформаций — для некоторых типов шлакощелочных вяжущих свойственны в большей степени, чем для цементных материалов [6—8]. Однако все вышеперечисленные характеристики зависят от большого числа параметров — состава вяжущего, заполнителей, водо-вяжущего отношения и других, — значение которых еще предстоит установить.

Настоящая работа является продолжением исследования свойств шлакощелочных вяжущих с комплексным химическим активатором на основе высококальциевых зол-уноса и карбоната натрия (Na2CO3), закономерности твердения и технические возможности которых рассматривались в работе [9]. В этой статье представлены данные, касающиеся равномерности изменения объема, сульфатостойкости, развития усадочных деформаций, стабильности в присутствии реакционноспособного заполнителя, а также рассмотрены проблемы образования высолов и влияния дисперсности золы-уноса на некоторые из перечисленных свойств материалов на основе шлакощелочных вяжущих данного состава.

Экспериментальная часть

В работе использовались молотые гранулированные доменные шлаки (МГДШ) ПАО «Северсталь» (далее МГДШ 1) и ПАО «Новолипецкий металлургический комбинат» (МГДШ 2).

В составе активаторов твердения МГДШ использовались высококальциевые золы-унос двух ГРЭС Красноярского края — Назаровской (далее ВЗУ Н) и Березовской (далее ВЗУ Б), работающих на бурых углях Назаровского, Бородинского и Березовского разрезов, а также карбонат натрия (Na2CO3, «хч»). В качестве пластифицирующих добавок применялись глюконат натрия (импортный) и лигносульфонат технический порошкообразный (производства ЗАО «Кемиру»), далее — ЛСТ.

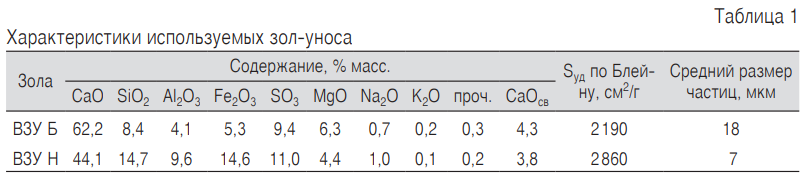

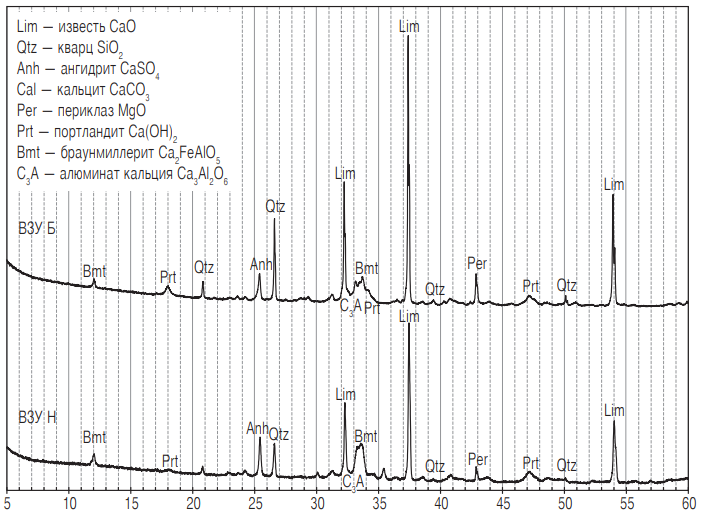

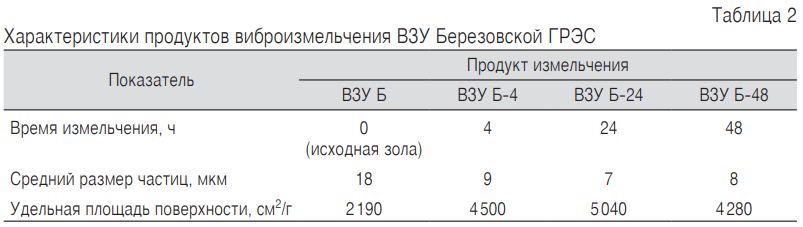

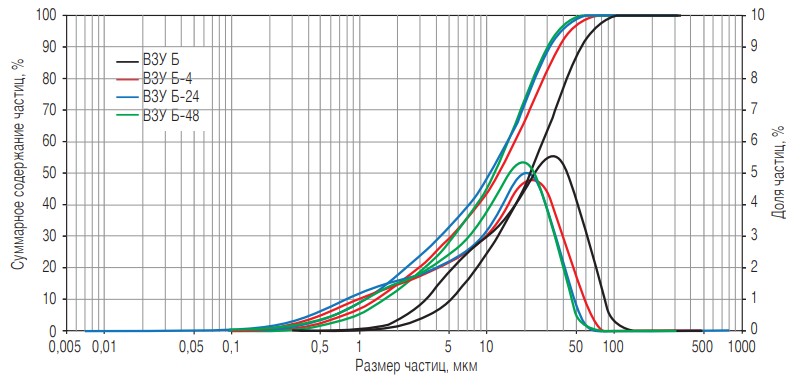

Химический, фазово-минералогический и гранулометрический состав обоих МГДШ и ВЗУ Н приведен в работе [9]. Подготовку проб ВЗУ Б к анализу и исследование ее характеристик проводили аналогичными методами, с применением описанного в [9] аналитического оборудования. Химический, фазово-минералогический состав и гранулометрический состав ВЗУ Б представлен в табл. 1 и на рис. 1 и 2 в сравнении с характеристиками ВЗУ Н.

Рис. 1. Рентгеновские дифрактограммы зол-уноса

Рис. 2. Распределение частиц по размерам в исходных золах-уносе

Исходная ВЗУ Б имеет меньшую дисперсность и больший средний размер частиц, чем ВЗУ Н. Согласно результатам рентгенофазового анализа (РФА), в составе зол присутствуют фазы СаО, CaSO4, С4AF, C 3A. Согласно результатам химического анализа (табл. 1), содержание свободного СаО в золах примерно одинаковое. В обеих золах присутствуют периклаз MgO, а также портландит Са(ОН)2, образовавшийся, очевидно, в процессе хранения. Из кристаллических фаз, инертных по отношению к воде, отметим кварц.

Было проведено сравнительное исследование эффективности двух представленных в работе видов высококальциевой золы-уноса как компонентов, участвующих в активации гидратации МГДШ в составе шлако-щелочных вяжущих.

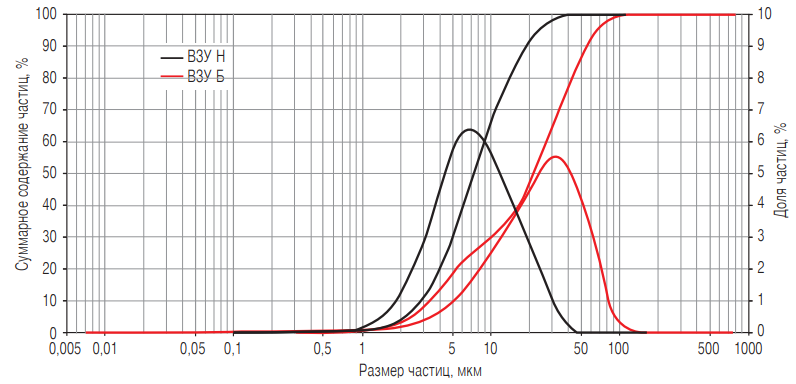

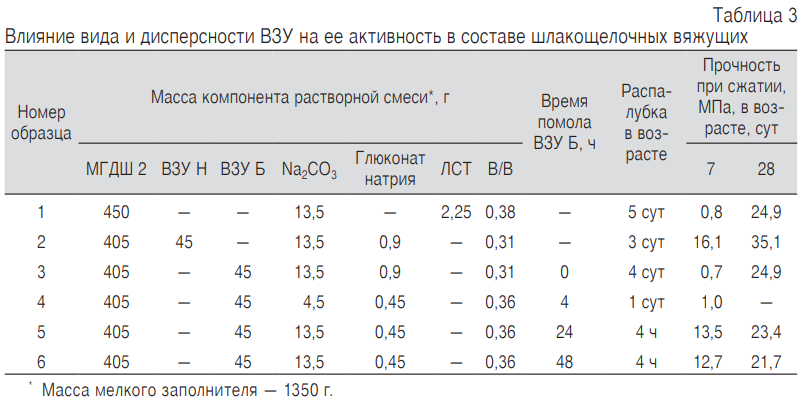

Высококальциевую золу «Б», имеющую более грубое распределение частиц, использовали как в исходном состоянии, так и после дополнительного «сухого» (без участия жидкой фазы) измельчения в лабораторной вибромельнице в течение 4, 24 и 48 ч. Характеристики продуктов измельчения ВЗУ Б приведены в табл. 2 и на рис. 3.

Рис. 3. Распределение частиц по размерам в исходной золе ВБУ Б и продуктах ее измельчения в течение 4, 24 и 48 ч

Двукратное увеличение удельной площади поверхности золы ВЗУ Б и уменьшение в 2 раза среднего размера ее частиц достигаются в течение нескольких часов сухого помола в вибромельнице. Еще большее увеличение продолжительности процесса вначале сопровождается ростом удельной поверхности (до 5000 см2/г) и дополнительным уменьшением среднего размера частиц, но в дальнейшем приводит к сокращению удельной площади поверхности материала, которое можно объяснить самопроизвольной агрегацией частиц (это подтверждается незначительным увеличением их среднего размера (табл. 2)). О том, что сокращение удельной площади поверхности обусловлено образованием и агрегацией частиц субмикронного диапазона, свидетельствуют данные лазерной гранулометрии (рис. 3).

Влияние дисперсности высококальциевых зол-уноса на скорость твердения шлако-щелочных вяжущих

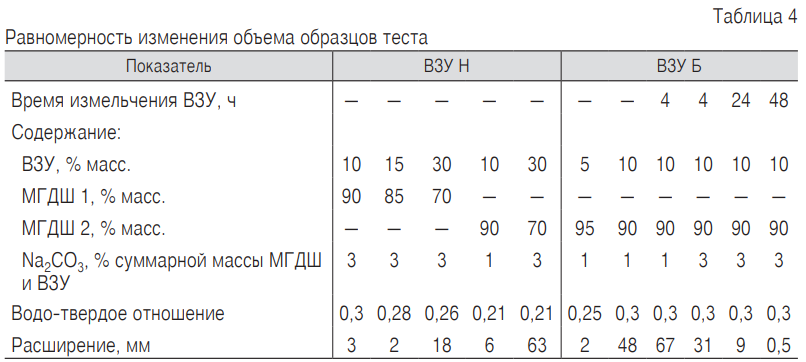

Влияние зол-уноса на твердение МГДШ оценивали на основании данных о прочности при сжатии шлакопесчаных растворных образцов. Изготовление образцов и определение их прочностных свойств выполняли так же, как описано в работе [9], в соответствии со стандартными методиками ГОСТ 30744—2001. Растворные образцы распалубливали в зависимости от их состояния через 1—5 сут и продолжали хранить во влажных условиях при температуре 20 °C до момента испытания.

В составе образцов использовали МГДШ 2, варьировали вид и дисперсность ВЗУ, степень замещения шлака золой (0 и 10 % масс.) и содержание Na2CO3 (0, 1 и 3 % суммарной массы шлака и золы). Для растворных смесей использовали водо-вяжущее отношение В/В (отношение массы воды к суммарной массе МГДШ и ВЗУ) в пределах 0,3—0,4, исходя из соображений удобоукладываемости. Состав и свойства растворных образцов, исследованных в работе, приведены в табл. 3.

Из данных табл. 3 следует, что в исходном состоянии ВЗУ Б, в отличие от ВЗУ Н, не влияет на твердение шлако-песчаного раствора — время распалубки образцов и их 7-суточная прочность для образцов 1 (не содержащего ВЗУ) и 3 практически одинаковы. Длительная процедура измельчения в вибромельнице повышает химическую активность золы. Отметим, что удельная площадь поверхности продуктов измельчения ВЗУ Б в течение 4 и 24 ч имеет сопоставимые значения (приблизительно в 2 раза выше, чем у исходной золы, см. табл. 2), но первый из двух указанных продуктов по своим свойствам близок к исходной золе (т. е. недостаточно активен), тогда как применение второго позволяет выполнить распалубку образцов уже через несколько часов и достичь 7-суточной прочности, сопоставимой с прочностью образцов, содержащих более активную ВЗУ Н. Это можно объяснить тем, что химическая активность золы определяется высокой дисперсностью кристаллов СаО, имеющего ключевое значение для щелочной активации МГДШ, ввиду его участия в обменной реакции с Na2CO3:

CaO + Na2CO3 + H2O → CaCO3 + 2NaOH.

Однако высокой дисперсности СаО можно достичь только при длительном измельчении вследствие его высокой твердости.

Влияние дисперсности ВЗУ Б на равномерность изменения объема шлако-щелочных вяжущих

Испытания на равномерность изменения объема образцов теста, состоящих из используемых шлаков, исследуемых ВЗУ, карбоната натрия и воды, были выполнены в соответствии с ГОСТ 30744—2001 (в кольцах Ле Шателье при кипячении). Результаты представлены в табл. 4.

При содержании ВЗУ Н в составе вяжущих на основе МГДШ 1 или 2, равном 10—15 %, результат получается вполне удовлетворительным — расширение не превышает 10 мм (что соответствует требованию ГОСТ 31108—2020), при этом дополнительного измельчения ВЗУ Н не требуется.

Применение же ВЗУ Б, имеющей исходный гранулометрический состав, может быть сопряжено со значительным объемным расширением даже при дозировках, не превышающих 10 %, что можно объяснить наличием в этой золе крупных кристаллов CaO и MgO. При малых временах измельчения (4 ч) результат остается неудовлетворительным, однако продолжительное измельчение золы позволяет свести объемные деформации к минимуму.

Определение сульфатостойкости и усадочных деформаций при высыхании

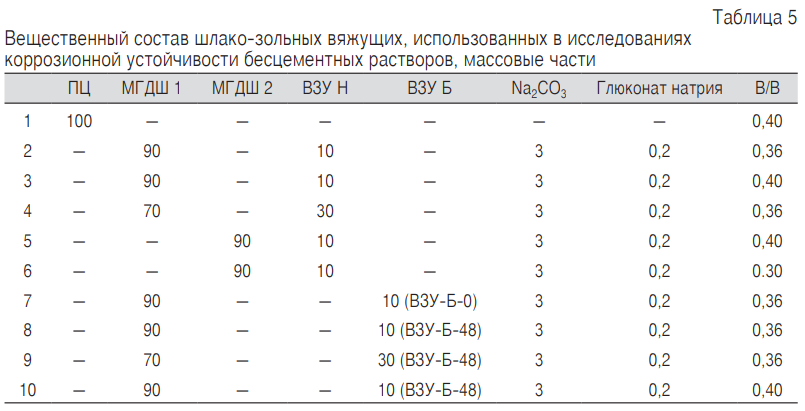

Сульфатостойкость, усадочные деформации при высыхании и устойчивость к щелоче-кремнеземному взаимодействию композиций на основе шлако-зольных вяжущих определяли путем измерения линейных деформаций растворных образцов-призм размерами 20 × 20 × 100 мм, выдерживаемых в соответствующих условиях. Состав шлако-зольных вяжущих, использованных в конкретных видах испытаний, представлен в табл. 5. Состав 1 на основе портландцемента использовали в целях сравнения.

Изготовление образцов для определения сульфатостойкости и усадочных деформаций. Для приготовления растворных смесей компоненты в соотношениях, указанных в табл. 5, смешивали с полифракционным песком (в соотношении песок/(шлак + зола), равном 3 : 1). Приготовленные растворные смеси укладывали в формы размерами 20 × 20 × 100 мм, в торцы которых с обеих сторон заранее установили стальные пластины-анкеры. Было изготовлено по шесть образцов каждого состава для испытаний на сульфатостойкость и столько же — для определения усадочных деформаций.

Формы с образцами находились в камере влажного хранения при обычной температуре; распалубку осуществляли по достижении образцами распалубочной прочности (4—7 сут) и далее хранили образцы в тех же условиях до достижения 28-суточного возраста.

По истечении 28 сут измеряли начальную длину образцов на приборе для измерения малых деформаций с индикатором часового типа.

Определение усадочных деформаций растворных образцов. Для исследования усадочных деформаций по 3 образца каждого состава после измерения начальной длины хранили при температуре 20—22 °C в условиях относительной влажности воздуха порядка 15—20 %. Еще три образца для сравнения выдерживали в условиях влажного хранения (над водой). Длину образцов измеряли в течение первого месяца 1 раз в 2 недели, затем 1 раз в месяц. Общая продолжительность испытаний составила 5 месяцев. За результат принимали среднее значение для трех образцов.

В условиях влажного хранения линейные размеры ни одного из образцов не изменились.

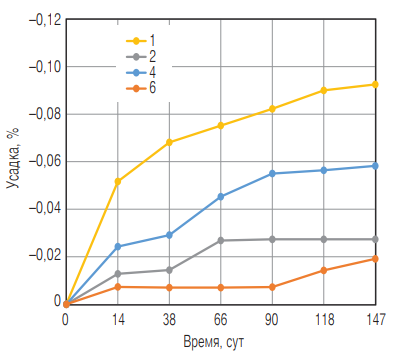

При открытом хранении образцов («на воздухе») наибольшие значения усадочных деформаций наблюдаются в случае образцов на основе портландцемента (рис. 4). Образцы на основе шлакового вяжущего при сопоставимых значениях В/В демонстрируют меньшие темпы развития усадочных деформаций, и с уменьшением В/В усадка сокращается еще больше.

Рис. 4. Линейные деформации растворных образцов, хранившихся на воздухе при его относительной влажности 15—20 %

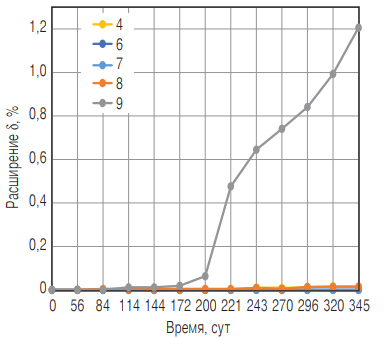

Определение сульфатостойкости растворных образцов. Для исследования сульфатостойкости шесть образцов после измерения начальной длины в возрасте 28 сут разложили в две пластиковые емкости (по три в каждую) и залили 5 %-ным раствором Na2SO4 так, чтобы над образцами находился слой жидкости толщиной не менее 1 см. Емкости герметично закрыли пластиковыми крышками. В дальнейшем одну емкость с образцами хранили при температуре 20 °C, другую — при 5 °C. В течение первого месяца измеряли длину образцов и заменяли раствор 1 раз в две недели, затем — 1 раз в месяц. Общая продолжительность испытаний составила 1 год. За результат принимали среднее значение измерений, выполненных для трех образцов. Результаты испытаний представлены на рис. 5.

Рис. 5. Зависимость линейных деформаций растворных образцов от времени их выдерживания в растворе сульфата натрия при температуре 5 °C

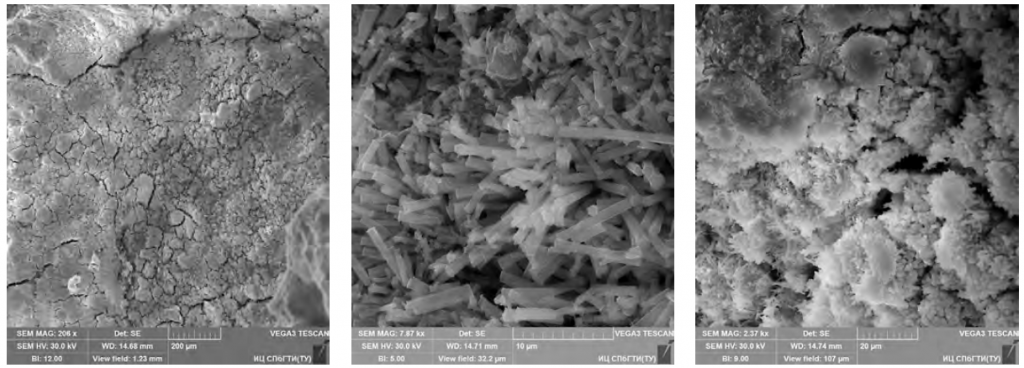

По завершении испытаний из центральной части образцов отбирали фрагменты размерами примерно 5 мм, выдерживали в этаноле в течение 1 сут и затем высушивали при температуре 40—45 °C в течение 6—8 ч. Высушенные фрагменты использовали в исследовании микроструктуры образцов методом сканирующей электронной микроскопии (СЭМ).

В соответствии с полученными результатами, линейные деформации растворных образцов, содержащих не более 10 % ВЗУ в составе вяжущего, не превышают 0,02 % как при обычной, так и при пониженной температурах. Однако при высоком содержании золы в образцах результаты получились неоднозначными: если в случае ВЗУ Н увеличение дозировки золы до 30 % в составе вяжущего не влияет на сульфатостойкость растворных образцов (состав 4), то в случае ВЗУ Б спустя несколько месяцев с момента начала испытаний начинается интенсивное расширение образца (состав 9).

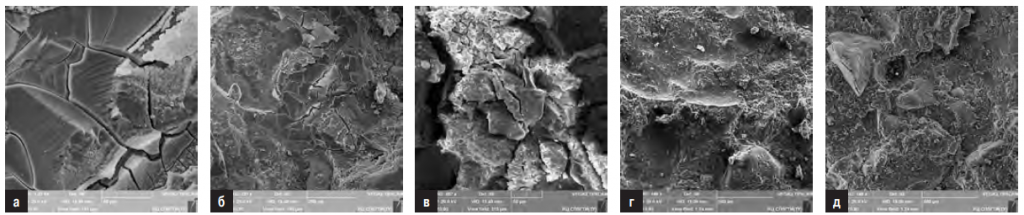

Результаты СЭМ образцов после завершения испытаний (рис. 6) показывают, что в образцах состава 9 матричное вещество подверглось деструкции и преобразовалось в рыхлые агрегаты из кристаллов, относящихся к фазам типа AFt и имеющих форму вытянутых гексагональных призм. В других образцах подобные негативные изменения отсутствуют.

Рис. 6. СЭМ-изображения поверхности сколов растворных образцов состава 9 после испытаний на сульфатостойкость

Таким образом, нельзя исключить возможность деструктивных процессов при воздействии сульфатной среды на растворы и бетоны с высоким содержанием высококальциевой золы-уноса в составе вяжущего.

Испытание устойчивости шлакопесчаных растворов к развитию щелоче-кремнеземной реакции в присутствии реакционноспособного заполнителя

Реакционноспособный заполнитель для испытаний шлако-зольных композиций на устойчивость к щелоче-кремнеземной реакции был приготовлен путем смешивания 98 % масс. кварцево-полевошпатного песка (фракционный состав, % масс.: 1,25…2,5 мм — 27,5; 0,63…1,25 мм — 27,5; 0,315…0,63 мм — 27,5; 0,16…0,315 мм — 17,5) и 2 % масс. измельченного кварцевого стекла с таким же фракционным составом.

В данном испытании использовали вяжущие, составы которых приведены в табл. 5. Растворные смеси приготовили, смешав реакционноспособный заполнитель с компонентами вяжущего в соотношениях заполнитель/ (шлак + зола), равном 2,25 : 1, и с водой (вода/(шлак + зола), равном 0,4). Смеси закладывали в формы-балочки размерами 20 × 20 × 100 мм с предварительно установленными в торцах анкерами для измерения линейных деформаций; было изготовлено по два образца каждого состава. Формы с образцами выдержали при 20 °C в камере влажного хранения в течение времени, достаточного для приобретения образцами водостойкости (для образцов на основе портландцемента — 1 сут, на основе МГДШ — 14 сут). Необходимость длительной предварительной выдержки образцов обусловлена тем, что образцы на основе МГДШ, выдержанные в камере влажного хранения только 1 сут, частично размывались в ходе дальнейшего пребывания в горячей воде и в растворе NaOH, хотя в целом это не повлияло на результаты эксперимента.

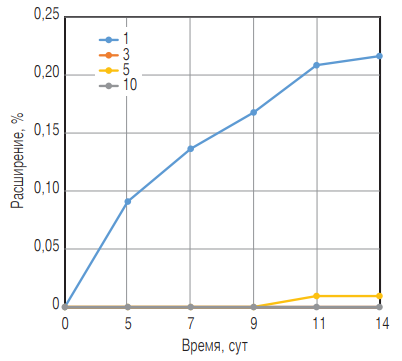

Затем образцы распалубили и хранили 1 сут в дистиллированной воде при температуре 80 °C, после чего охладили до 20 °C, завернув в полиэтиленовую пленку, и измерили их первоначальную длину с помощью прибора для измерения малых деформаций. Далее образцы поместили в пластиковые герметичные емкости с крышками для последующего хранения в 1М растворе NaOH при 80 °C. Отношение объема жидкости к объему образцов составляло (2,5…3,0)/1, образцы располагались горизонтально. Длину образцов измеряли каждые 2 сут, предварительно извлекая их из растворов и охлаждая до 20 °C (завернутыми в полиэтиленовую пленку). За результат принимали среднее значение измерений, выполненных для трех образцов. Общая продолжительность нахождения образцов в растворе NaOH составила 12 сут. Результаты испытаний представлены на рис. 7.

Рис. 7. Деформации расширения растворных образцов на основе портландцемента ЦЕМ I 42,5Н (состав 1) и на основе шлакощелочных вяжущих (3, 5, 10)

Согласно полученным данным, деструктивное взаимодействие с участием реакционноспособного заполнителя происходило только в образцах, содержащих портландцемент. Деформации этих образцов в конце испытаний превысили 0,2 %. Протекание щелоче-кремнеземной реакции в этих образцах подтверждается наличием в них дефрагментированных частиц кварцевого стекла и щелоче-силикатного гидрогеля (по результатам СЭМ, рис. 8). Эти характерные признаки деструктивного процесса отсутствуют в остальных образцах.

Рис. 8. СЭМ-снимки поверхности сколов образцов после завершения испытания: а—в — раствор на основе портландцемента (а, б — частица реакционноспособного заполнителя, в — щелоче-силикатный гидрогель — продукт щелоче-кремнеземного взаимодействия); г, д — бесцементные растворы на шлаковом вяжущем

Отсутствие деформаций шлако-зольных образцов с реакционноспособным заполнителем можно объяснить двумя следующими причинами:

1) незначительным (по сравнению с портландцементным раствором) содержанием в составе продуктов гидратации шлако-зольного вяжущего Са(ОН)2, который усиливает деструктивные свойства щелоче-силикатного гидрогеля, образующегося в результате растворения реакционноспособного заполнителя;

2) тем, что продукты гидратации шлака, имеющие низкую проницаемость, экранируют частицы реакционноспособного заполнителя от окружающей щелочной среды.

Устойчивость шлаковых композиций к образованию высолов

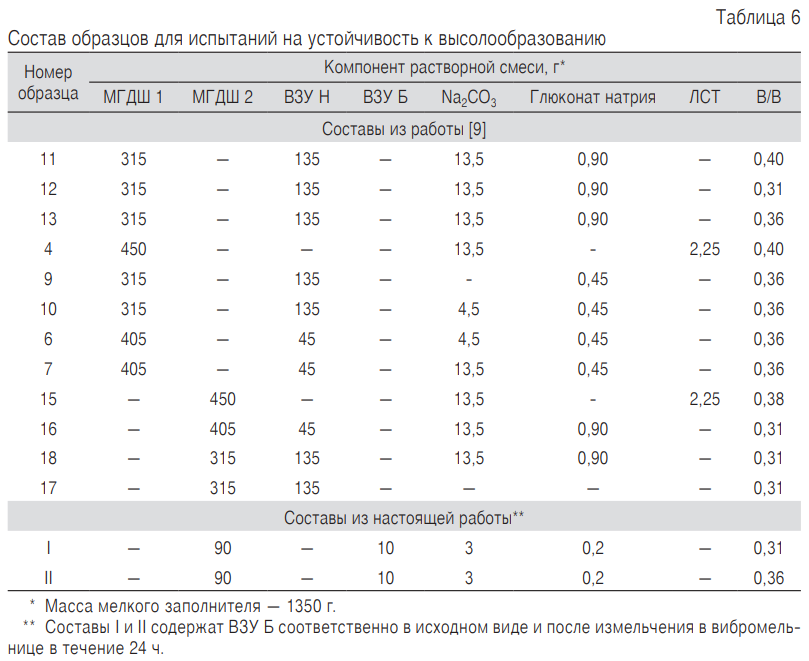

Составы золо-шлаковых растворных образцов размерами 40 × 40 × 160 мм, испытывавшихся на устойчивость к образованию высолов, представлены в табл. 6.

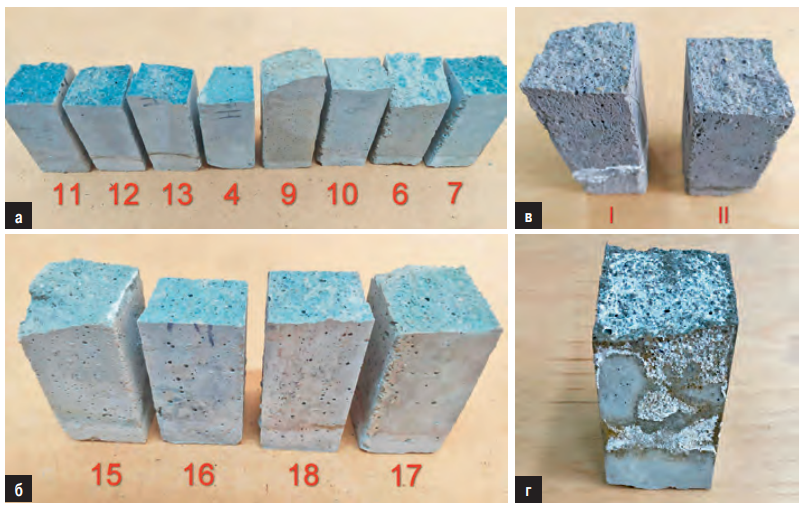

В работе [9] были определены физико-механические характеристики большинства этих составов. Образцы изготавливали в соответствии со стандартной методикой ГОСТ 30744—2001. При достижении 90-суточного возраста (камера влажного хранения, 20 °C) образцы ломали пополам и их половины устанавливали на гладкий торец в центр чашек Петри. Затем в чашки наливали дистиллированную воду в таком количестве, чтобы нижняя часть образцов оказалась погруженной в воду на глубину 0,5 см. Образцы выдерживали в таком состоянии 10 сут, периодически доливая в емкость дистиллированную воду (температура в помещении составляла 22 °C, относительная влажность — около 20 %). Через 10 сут прекращали добавлять воду и после высыхания образцов исследовали их поверхность. Внешний вид образцов после завершения испытаний представлен на рис. 9, а—в. Для сравнения на рис. 9, г показан типичный вид растворного образца на основе промышленного геополимера при интенсивном высолообразовании.

Рис. 9. Золо-шлаковые растворные образцы после завершения испытаний на устойчивость к образованию высолов (а—в) и растворный образец на основе промышленного геополимера при интенсивном высолообразовании (г)

В составе образцов варьировались вид шлака и золы, содержание золы и карбоната натрия, соотношение В/В. При этом образование высолов было зафиксировано только в двух случаях, обусловленных, очевидно, недостаточно активной гидратацией шлака и связанной с этим повышенной пористостью, способствующей миграции влаги (образцы 9 и I). В образце 9 отсутствовал Na2CO3 в составе активатора (следует обратить внимание, что на образце 17, имеющем состав, аналогичный 9, высолы не образовались, очевидно, по причине более низкого соотношения В/В). Образование высолов на образце I обусловлено присутствием в нем золы ВЗУ В, которая, как отмечалось выше, не обладает высокой химической активностью. На образцах с этой же золой, введенной в измельченном состоянии, высолы отсутствуют (состав II). Это свидетельствует, что процедура дополнительного измельчения высококальциевой золы-уноса вместе с увеличением ее активности позволяет снизить вероятность образования высолов.

Выводы

1. Бесцементные композиции на основе МГДШ и высококальциевых зол-уноса, в отличие от портландцементных композиций, не подвержены развитию деструктивных деформаций расширения в условиях, стимулирующих щелоче-кремнеземные реакции при участии реакционноспособного заполнителя.

2. Исследованные композиции являются сульфатостойкими в условиях, способствующих образованию фаз AFt (эттрингита или таумасита), однако риск развития соответствующих деструктивных реакций нельзя полностью исключать при высоких дозировках золы-уноса.

3. Различные по природе высококальциевые золы-унос при одинаковых дозировках могут по-разному влиять на равномерность изменения объема шлакового вяжущего. Однако это влияние можно минимизировать, увеличив дисперность золы путем ее дополнительного помола.

4. В целом увеличение дисперсности золы, химически малоактивной в исходном состоянии, существенно повышает ее способность активировать гидратацию МГДШ, следствиями чего являются увеличение ранней прочности вяжущей композиции, положительное влияние на равномерность изменения объема и отсутствие высолов.

ЛИТЕРАТУРА

1. Shi C., Krivenko P., Roy D. Alkali-activated cements and concretes. London: CRC Press, 2006. 392 p.

2. Alkali-activated materials. State of the art report. RILEM TC 224-AAM, Springer, 2014. 388 p.

3. Winnefeld F., Gregor J.G., Gluth S., Bernal A., et al. RILEM TC 247-DTA round robin test: sulfate resistance, alkali-silica reaction and freeze–thaw resistance of alkaliactivated concretes // Materials and Structures. 2020. Vol. 53. P. 140 [Электронный ресурс]. URL: https://doi.org/10.1617/s11527—020—01562—0 (дата обращения 15.06.2023).

4. Shi C., Qu B., Provis J. Recent progress in low-carbon binders // Cem. Concr. Res. 2019. Vol. 122. P. 227—250.

5. Singh B., Gupta M., Bhattacharyya S. Geopolymer concrete: A review of some recent development // Constr. and Build. Mater. 2015. Vol. 85. P. 78—90.

6. Liang K., Cui K., Sabri M., Huang J. Influence factors in the wide application of alkali-activated materials: A critical review about efflorescence // Materials. 2022. Vol. 15. P. 6436 [Электронный ресурс]. URL: https://doi.org/10.3390/ma15186436 (дата обращения 15.06.2023).

7. Longhi M., Zhang Z., Rodríguez E., Kirchheim A., et al. Efflorescence of alkali-activated cements (geopolymers) and the impacts on material structures: A critical analysis // Frontiers in Materials. 2019. Vol. 6, N 4. Article 89.

8. Awoyera P., Adesina A. A critical review on application of alkali activated slag as a sustainable composite binder // Case studies in construction materials. 2019. Vol. 11. P. e00268.

9. Брыков А.С., Воронков М.Е. Активация доменного шлака высококальциевыми видами золы-уноса // Цемент и его применение. 2022. № 1. С. 106—113.

| Автор: А.С. Брыков, М.Е. Воронков |

| Рубрика: Использование отходов |

| Ключевые слова: гранулированный доменный шлак, активация доменного шлака, высококальциевая зола-унос, карбонат натрия, долговечность, щелоче-кремнеземная реакция, сульфатостойкость, высолы |