Исследование технологии обжига цементного клинкера с низким энергопотреблением и эффективной защитой окружающей среды

РЕФЕРАТ. Поскольку продолжается долгосрочный рост спроса на цемент, его производители стремятся усовершенствовать свои линии обжига с использованием самых современных технологий. Являясь одним из ведущих научно-исследовательских институтов Китая, Tianjin Cement Industry Design and Research Institute Co., Ltd (TCDRI) внедрил ключевые технологии и инновации, помогающие им достичь этой цели.

Ключевые слова: цементный клинкер, система обжига, денитрация при градиентном сжигании топлива, низкое энергопотребление.

Keywords: cement clinker, pyro system, gradient combustion self-denitration, low energy consumption.

1. Введение

Суммарная производственная мощность китайских предприятий по цементу в настоящее время близка к 60 % его мирового выпуска. Тяньцзиньский проектно-исследовательский институт цементной промышленности (Tianjin Cement Industry Design and Research Institute Co., Ltd. (TCDRI)) стремится содействовать прогрессу в области технологий производства цемента на протяжении десятилетий, с момента своего основания в 1953 году. В 2012 году были официально утверждены результаты работ, выполненных в рамках программы «Исследования и разработки в области технологии и оборудования новой линии второго поколения по производству цемента сухим способом», позволившие достичь существенной экономии энергии и значительного сокращения выбросов загрязняющих веществ при производстве цемента. В 2013 году с одобрения Китайской федерации строительных материалов началась реализация проекта «Предварительный подогрев, декарбонизация и передовая технология обжига с высокой энергоэффективностью и низким уровнем выбросов оксидов азота», а в 2015 году Тяньцзиньская комиссия по науке и технологиям одобрила программу «Исследование и разработка новой технологии производства цемента сухим способом и оборудования с низким энергопотреблением и высокой степенью защиты окружающей среды». В настоящее время две эти программы также завершены, достигнуты их целевые показатели энергосбережения и защиты окружающей среды при использовании передовых технологий обжига.

Дорожная карта организации «Инициатива устойчивого развития цементной отрасли» (Cement Sustainability Initiative, CSI) в первую очередь рассматривает в качестве мер, направленных на сокращение выбросов CO2, в дополнение к повышению энергоэффективности использование альтернативных видов топлива, замещение клинкера в цементе и внедрение технологий улавливания и хранения CO2. Однако существуют факторы, сдерживающие применение этих технологий, прежде всего высокая стоимость их реализации. В связи с огромным ростом спроса на цемент в развивающихся странах повышение эффективности использования электрической и тепловой энергии в печах и теплообменниках сохранит свою важность для цементной промышленности.

2. Исследования в области основных технологических инноваций

2.1. Многоступенчатый теплообменник

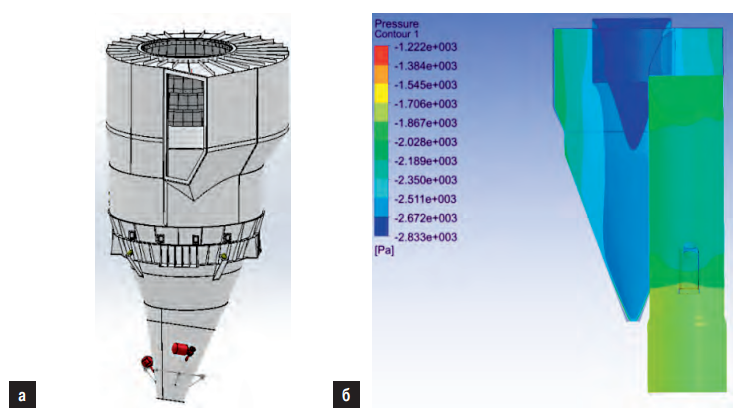

Чтобы повысить эффективность теплообмена в системе теплообменника и снизить ее аэродинамическое сопротивление, было выполнено компьютерное моделирование работы этой системы. Для математического описания газовой фазы и твердых частиц использовали соответственно модель, основанную на уравнениях Рейнольдса, и модель дискретной фазы. Основываясь на данных, полученных при использовании шестиступенчатого теплообменника на практике, оригинальный шестиступенчатый теплообменник и теплообменник с низкой турбулентностью потоков моделировали и рассчитывали раздельно. Благодаря инновационной форме корпуса и входной части циклона оптимизировано направление воздушного потока и разработан новый тип циклонов со слабым завихрением потока (рис. 1). Это позволяет уменьшить аэродинамическое сопротивление системы, не снижая эффективность осаждения твердых частиц, что очень важно для обеспечения материального баланса процесса.

Рис. 1. Циклон со слабым завихрением потока и низким аэродинамическим сопротивлением (а) и результаты его симуляционного исследования (б)

По данным тестирования системы с использованием вычислительной аэродинамики, общая потеря давления в оптимизированном и усовершенствованном шестиступенчатом теплообменнике снижена на 593 Па по сравнению с исходной системой, а общая эффективность осаждения твердых частиц и теплообмена остались на прежнем уровне. В результате исследований и инжиниринга аэродинамическое сопротивление высокоэффективного шестиступенчатого теплообменника уменьшено по сравнению с показателем для разработанного ранее пятиступенчатого теплообменника, температура и объемная энтальпия отходящих газов на выходе из теплообменника снижены на 30—50 °C и на 30 ккал/кг клинкера соответственно, потребление электроэнергии дымососом — до уровня ниже 4 кВт · ч/т клинкера, а удельные затраты условного топлива на обжиг — на 4—4,5 кг/т клинкера.

2.2. Декарбонизатор с денитрацией при градиентном сжигании топлива

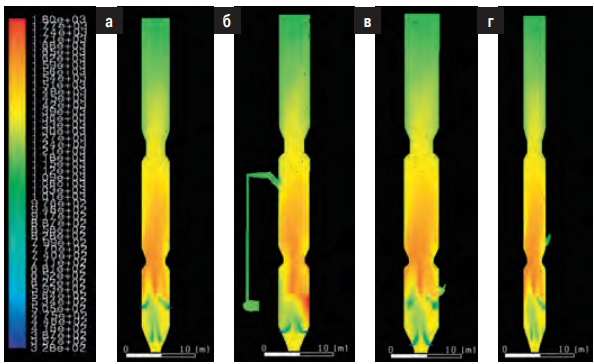

Основной принцип технологии, обеспечивающей низкий уровень выбросов оксидов азота (NOX) при градиентном сжигании топлива в декарбонизаторе, заключается в снижении количества NOX, образовавшихся во вращающейся печи, в результате их взаимодействия с восстановителями — промежуточными продуктами неполного сгорания топлива (в основном CO). При этом количество NOX, образующихся в декарбонизаторе, ограничивается при помощи восстановительной атмосферы так, чтобы снизить концентрацию NOX в выходящих из декарбонизатора газах, не влияя на сжигание топлива. Сущность градиентного сжигания последнего в декарбонизаторе заключается в формировании среды горения с градиентным распределением параметров (с переходом от зоны с очень низким содержанием кислорода к зоне с его низким и затем с высоким содержанием), в которой обеспечивается восстановление NOX (рис. 2).

Рис. 2. Распределение температур согласно результатам симуляционного исследования работы декарбонизатора (а) при подаче горячей муки в его верхней (б), нижней (в) и средней частях (г). Цветовая шкала показывает температуры

В зоне горения с очень большим дефицитом кислорода (в области ниже газохода третичного воздуха) коэффициент избытка воздуха меньше 0,5, т. е. атмосфера восстановительная. Бóльшая часть поступающих из печи NOX, образовавшихся в ней при высоких температурах, восстанавливается в этой зоне.

Зона горения с низким содержанием кислорода (область между газоходом третичного воздуха и воздуховодом денитрации) характеризуется коэффициентом избытка воздуха 0,5—1,0 и слабо восстановительной атмосферой. Образование NOX в декарбонизаторе ингибируется или уменьшается.

В зоне выгорания (области над воздуховодом денитрации с коэффициентом избытка воздуха более 1,0) топливо полностью сгорает.

Чтобы создать градиентную среду горения, третичный воздух, топливо и горячую муку нужно подавать в декарбонизатор в разных точках. Временной диапазон горения в атмосфере различных видов должен задаваться с помощью многоточечной подачи горячей муки и топлива, а также сжигания топлива при различных коэффициентах избытка воздуха. Вместе с тем температуру в декарбонизаторе следует точно регулировать, чтобы обеспечить денитрацию газов при условии полного выгорания топлива.

2.3. Тепловая эффективность

В соответствии со вторым законом термодинамики энергию, переносимую материалами на входе и выходе системы обжига клинкера, можно рассчитывать с учетом потока эксергии. Расчет баланса эксергии этой системы позволил определить ее эксергетическую эффективность, затем оценить энергоэффективность системы с теплотехнической точки зрения и рециркуляцию в ней эффективной энергии и наметить действия, направленные на энергосбережение.

2.4. Технологический процесс, оборудование и инновационные материалы

2.4.1. Вращающаяся печь.

По мере появления и развития технологии предварительной декарбонизации объемный удельный съем печи растет. При эквивалентной производительности декарбонизатора длина корпуса двухопорной короткой печи меньше, чем трехопорной, и соответственно уменьшаются потери тепла корпусом печи, а также мощность привода и инвестиции в строительные работы и оборудование. Если сравнить двухопорную печь размерами ∅ 5 × 60 м и трехопорную ∅ 4,8 × 72 м производительностью каждой 5000 т/сут, потери тепла корпусом в первом случае меньше примерно на 5 ккал/кг. Что касается вращающейся печи с тремя опорами, существует тенденция к повышению скорости ее вращения. В некоторых проектах внедрения технических инноваций максимальная скорость вращения печи достигала 6,0 оборотов в минуту. Более высокая скорость вращения позволяет интенсифицировать теплообмен внутри печи и повысить ее производительность. Кроме того, хорошим техническим решением, дающим возможность оптимизировать газовые потоки в печи, является увеличение ее входной камеры.

2.4.2. Горелка с высокой производительностью и низким расходом первичного воздуха. По ряду причин доля первичного воздуха в выпускавшихся ранее в Китае главных горелках была сравнительно высокой (12—15 %). Для горелки, использующейся в описываемом проекте, этот показатель меньше — 6—8 %, что значительно увеличивает долю нагретого воздуха. Горелка печи позволяет экономить тепловую энергию (примерно 4 ккал/кг клинкера), а также уменьшить пиковые колебания температуры факела и образование термических NOX.

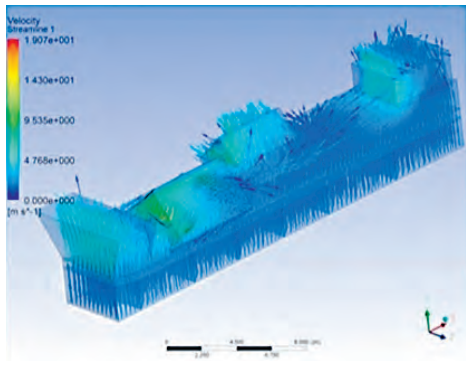

2.4.3. Холодильник четвертого поколения с валковой дробилкой предварительного измельчения клинкера. На основе теоретического исследования теплообмена крупных частиц в перекрестном токе изучен теплообмен газ—твердый материал в газопроницаемых средах (рис. 3). С учетом требований к транспортировке материала, имеющего высокую температуру, непрерывно совершенствуется новый высокоэффективный колосниковый холодильник для повышения его производительности и эффективности охлаждения клинкера. Разработана литая колосниковая решетка с клапаном подачи воздуха при его постоянном расходе и с оптимизированной неподвижной конечной частью. Основываясь на результатах исследований и на анализе распределения горячего клинкера в неподвижной конечной части колосникового холодильника, ее оптимизировали в соответствии с физическим принципом рационального распределения клинкера при фиксированном угле наклона. Стандартизированная модульная конструкция позволяет использовать холодильник в составе технологических линий по производству цемента, различающихся по производительности, за счет варьирования числа колосниковых модулей. Разработан новый клапан подачи воздуха с измененной зависимостью между его объемным расходом и давлением, а также с расширенным рабочим диапазоном, позволяющий эффективно регулировать расход воздуха. Преимущества системы — высокая интенсивность теплообмена и низкое энергопотребление.

Рис. 3. Вычислительная симуляция колосникового холодильника. Цветовая шкала показывает скорости газового потока

2.4.4. Новый энергосберегающий огнеупорный материал. Чтобы уменьшить потери тепла корпусом печи и снизить потребление тепла технологической линией производства цемента, было предпринято следующее:

1) уменьшена длина участка по длине печи, футерованного магнезиальными огнеупорами (включая ферро- и алюмомагнезиальный шпинельный кирпич), с их заменой муллито-карбидкремниевым кирпичом, а последний заменен на участке, где он ранее использовался, многослойным композитным муллитовым кирпичом. Общие потери тепла благодаря этому можно снизить на 2—4 ккал/кг клинкера;

2) при футеровке теплообменника, газохода третичного воздуха и головки печи использованы нанотеплоизоляционные материалы вместо плит из силиката кальция и керамического волокна, в результате чего потери тепла можно снизить на 8—10 ккал/кг клинкера.

3. Использование технологии обжига с низкими энергозатратами в проекте W

3.1. Общая информация о проекте

Технологическая линия W проектной производительностью 5800 т/сут, построенная в рамках реализации проекта типа «проектирование, поставки и строительство» (Engineering, Procurement and Construction, EPC) в г. Уху, провинция Аньхой, была введена в эксплуатацию в 2019 году. Линия принадлежит South Group, Ltd, одной из крупнейших групп компаний в китайской цементной отрасли. В качестве сырья используются известняк, песчаник и железная руда, а в качестве топлива — каменный уголь. Средняя влажность сырья, подаваемого на помол, не превосходит 2,85 %, а ее максимальное значение во время сезона дождей, длящегося около двух месяцев, — не более 7,5 %. Это демонстрационная линия «сухой технологии второго поколения» в цементной промышленности Китая. При реализации проекта применены новейшие разработки в области технологии, такие как шестиступенчатый теплообменник с низкой турбулентностью потока, декарбонизатор с денитрацией за счет градиентного сжигания топлива, колосниковый холодильник четвертого поколения с дробилкой для предварительного дробления клинкера, энергосберегающий огнеупор и др., и воплощено стремление создать экологичный эталон производства цемента.

3.2. Эффект применения энергосберегающей технологии обжига

После ввода производственной линии в эксплуатацию в 2019 году система обжига работала стабильно, качество клинкера соответствовало требованиям, а эксплуатационные параметры и основные показатели качества находились на уровне, предусмотренном энергосберегающей технологией.

3.2.1. Низкие аэродинамические потери. Шестиступенчатый теплообменник характеризуется низким аэродинамическим сопротивлением и высокой эффективностью:

⋅ в этом проекте применена новая разработка — циклон с низкой турбулентностью потока, а для анализа и изучения запыленного потока газов в ключевых частях циклона использована теория аэродинамики. В ходе эксплуатации линии давление на выходе шестиступенчатого теплообменника не превышало 4500 Па при среднем значении 4300 Па. По сравнению с традиционной пятиступенчатой системой теплообменника с низким аэродинамическим сопротивлением (обычно 5000—5500 Па) сопротивление этого теплообменника на 800—1000 Па ниже, несмотря на наличие еще одной ступени;

⋅ в ходе эксплуатации линии W концентрация пыли в отходящих газах теплообменника составляла 35,95—39,20 г/ нм3, а ее среднее значение — 37,44 г/нм3. Согласно результатам расчета концентрации пыли, общая эффективность ее осаждения в системе теплообменника составляет 96 %, что значительно выше, чем у высокоэффективного пятиступенчатого теплообменника, для которого этот показатель обычно равен 92—95 %. В дополнение к экономии потребления тепла это также уменьшает циркуляцию печной пыли, что способствует снижению нагрузки на установленный в конце печи пылеулавливающий фильтр, оборудование для транспортировки уловленной пыли, элеватор для подачи сырья и другое оборудование, а также сокращает энергопотребление.

3.2.2. Технология денитрации значительно экономит количество аммиака, используемого в системе селективного некаталитического восстановления оксидов азота (selective non-catalytic reduction, SNCR).

После ввода производственной линии в эксплуатацию использование технологии денитрации в декарбонизаторе дало ожидаемый эффект, а технические показатели значительно превысили гарантийное значение, предусмотренное контрактом. Когда система SNCR не работает, средняя концентрация NOX в отходящих газах может быть ниже 300 мг/нм3, а эффективность очистки от NOX с использованием технологии денитрации может достигать 70 %. На старой линии W производительностью 5500 т/сут, на которой не использовалась технология самоочищения, при тех же масштабах производства и исходных сырье и топливе расход аммиака, позволявший достичь тех же 300 мг/нм3, составлял 0,6—0,9 т/ч (около 2,5—3,5 кг/т клинкера). По сравнению со старой линией на новой линии можно сэкономить более CNY 3 млн в год за счет сокращения расхода аммиачной воды.

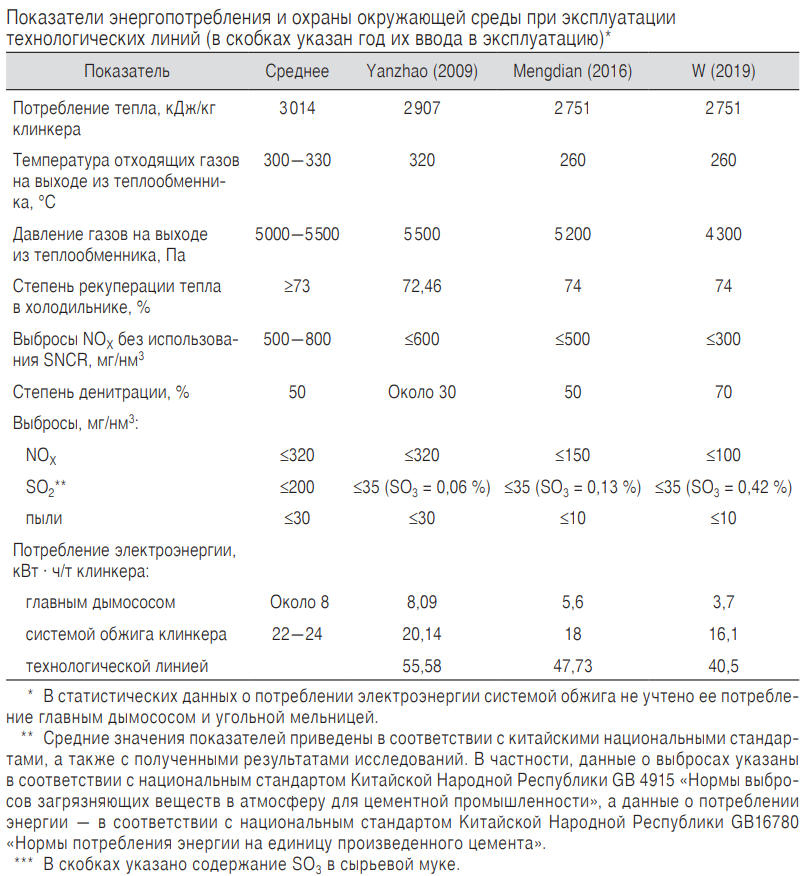

3.2.3. Энергосбережение и охрана окружающей среды. Исходя из эксплуатационных данных линии W, фактическое потребление электроэнергии системой обжига составляет 16,1 кВт · ч/т клинкера, а главным дымососом — 3,7 кВт · ч/т клинкера благодаря снижению аэродинамического сопротивления шестиступенчатого теплообменника с низкой турбулентностью потока. Шестиступенчатый теплообменник, высокая эффективность рекуперации тепла в холодильнике, огнеупорные материалы и др. обеспечивают низкое потребление тепла. Декарбонизатор с денитрацией, обеспечиваемой градиентным сжиганием топлива, позволяет снизить потребление аммиачной воды на 70 %. Выбросы NOX, SO2 и пыли при работе линии соответствуют передовым общемировым показателям.

Основные данные, характеризующие работу линии W и двух других технологических линий, построенных в рамках реализации проектов TCDRI, приведены в таблице.

4. Заключение

Низкое энергопотребление и экологически чистая технология обжига входят в число главных отличительных характеристик второго поколения технологии производства цемента сухим способом в Китае. На основе выполненных в TCDRI теоретических исследований, имитационных расчетов, промышленных испытаний и других научно-исследовательских и опытно-конструкторских работ были разработаны оборудование и технология обжига, включающие в себя шестиступенчатый теплообменник с низкой турбулентностью газопылевого потока, декарбонизатор с денитрацией за счет градиентного сжигания топлива, колосниковый холодильник четвертого поколения с дробилкой для предварительного дробления клинкера и новую энергосберегающую систему огнеупорной футеровки, что позволило улучшить основные показатели эксплуатации системы обжига. Технология низкого энергопотребления была успешно применена в проектах технологических линий Mengdian и W. Потребление тепла системой обжига составляет 2751 кДж/кг клинкера. Линия W была усовершенствована на основе линии Mengdian. При работе линии W давление на выходе из шестиступенчатого теплообменника составляет 4500 Па, эффективность денитрации в декарбонизаторе — 70 %, энергопотребление системы обжига — 16,1 кВт · ч/т клинкера, общее энергопотребление при производстве клинкера — 40,5 кВт · ч/т клинкера. Содержание NOX, SO2 и твердых частиц в газах, выбрасываемых в атмосферу, соответствуют передовым общемировым показателям. Таким образом, при работе линии W демонстрируется эффективная защита окружающей среды с низким энергопотреблением, что играет важную роль при оценке технологий обжига в цементной промышленности.

Выбросы CO2 на линиях Mengdian и W были сокращены более чем на 7 % по сравнению с показателями обычного современного производства клинкера. Это означает, что при работе каждой линии ежегодно экономится 15 190 т каменного угля и более чем на 32 224 т в год сокращаются выбросы CO2. Если бы 10 % из 1555 китайских технологических линий производства клинкера были модернизированы и показатели их работы были бы аналогичны достигнутым на линиях Mengdian и W, выбросы CO2 сократились бы на 2 872 000 т в год. В реальности все больше производителей цемента предпринимают действия, направленные на изучение и внедрение этой новой технологии путем частичной или полной модернизации теплообменника, декарбонизатора и/или клинкерного холодильника.

| Автор: Ма Цзяомэй, Ху Чжицзюань, Пэн Сюэпин |

| Рубрика: Оборудование и технология |

| Ключевые слова: цементный клинкер, система обжига, денитра - ция при градиентном сжигании топлива, низкое энергопотребление |