Разработка состава цементной матрицы для иммобилизации щелочных высокоактивных отходов радиохимического производства

РЕФЕРАТ. Выбрана область оптимальных матричных составов на основе доменного шлака с добавками бентонита и метакаолина для отверждения модельного щелочного раствора высокоактивных отходов. Исследования проведены с использованием математического метода планирования эксперимента на симплексе. Определены основные показатели шлакощелочных компаундов, зафиксированные в нормативных требованиях к цементированным радиоактивным отходам. Получены данные о механической прочности исходных образцов цементных компаундов и образцов после циклов замораживания— оттаивания, а также о скорости выщелачивания 137Cs из цементного компаунда. Исследована механическая прочность цементного компаунда после длительного пребывания в воде.

Ключевые слова: жидкие радиоактивные отходы, цементирование, доменный шлак, бентонит, метакаолин, прочность на сжатие, выщелачивание, морозостойкость, иммерсионные испытания, симплекс.

Keywords: liquid radioactive waste, cementation, blast furnace slag, bentonite, metakaolin, compressive strength, leaching, freeze-thaw resistance, immersion testing, simplex.

Введение

В настоящее время на ФГУП «ПО «Маяк» разрабатывается технология переработки накопленных высокоактивных отходов, полученных в результате предыдущей деятельности предприятия в период 1968—1986 годов. Суммарный объем накопленных высокоактивных отходов — около 14,5 тыс. м3. Отходы находятся на хранении в комплексе, состоящем из 14 емкостей-хранилищ с рабочим объемом около 1200 м3 каждая.

За период эксплуатации комплекса в емкости-хранилища поступали различные отходы: суспензия гидроксидов алюминия, железа и ферроцианида калия—никеля, полученная после нейтрализации и последующей ферроцианидной очистки растворов от продуктов вскрытия алюминиевых оболочек отработанного ядерного топлива (ОЯТ); суспензии диоксида марганца; суспензии перлита; осадки, образующиеся в результате длительного хранения кислых высокосолевых высокоактивных отходов (ВАО); а также осадки ферроцианида титана. На данный момент эти отходы после длительного хранения и выполнения мероприятий по обеспечению безопасной эксплуатации емкостей-хранилищ представляют собой щелочные системы, включающие в себя осадок и осветленный раствор.

Основу осадков составляют соединения алюминия, железа, никеля, хрома, марганца, кремния. Жидкая фаза представляет собой высокоминерализованные растворы, химический состав которых обусловлен преимущественно нитратом, гидроксидом, алюминатом и нитритом натрия. Состав и активность растворной части накопленных высокоактивных отходов (НВАО) зависят от уровня жидкости над осадком. В глубинных слоях осветленной фазы возрастают суммарная бета-активность, вклад в нее стронция, а также концентрация основных макрокомпонентов жидких радиоактивных отходов (ЖРО).

Радионуклидный состав отходов представлен осколочными продуктами и актинидами, содержание которых в осадке значительно (в десятки—сотни раз) выше, чем в жидкой фазе. Активность растворной части на 99,9 % определяется радионуклидом 137Cs. Активность осадка обусловлена преимущественно радионуклидами цезия, стронция, плутония и америция [1, 2]. Ввиду существенного различия химического и радиохимического состава растворной и осадочной части целесообразно их раздельное кондиционирование.

Первоначально в качестве способа решения проблемы накопленных отходов рассматривалось их остекловывание в муфельных электропечах типа ЭП, однако из-за присутствия в щелочном растворе значительного количества натрия существенно уменьшается включение отходов в состав стекла, что приводит к образованию большого количества отвержденных отходов и удорожает использование данного метода. Поэтому в качестве альтернативного варианта был предложен способ переработки растворной части накопленных ВАО путем цементирования с предварительным извлечением альфа-излучающих радионуклидов методом тангенциальной ультрафильтрации, чтобы обеспечить получение компаунда, относящегося к категории РАО 3-го класса по ПП‑1069 [3].

В качестве основного подхода к переработке растворной части накопленных ВАО на начальном этапе предусматривалась предварительная нейтрализация этих щелочных отходов с последующим разделением раствора и осадка фильтрационными методами [4]. Нейтрализовать щелочные ВАО предполагалось при помощи азотной кислоты [5] или методом карбонизации [6—7].

Лабораторные исследования и опытно-промышленные работы показали, что в ходе нейтрализации азотной кислотой увеличивается объем ВАО и выделяется значительное количество газообразного оксида азота. Кроме того, техническая реализация такого процесса в условиях действующего радиохимического производства весьма проблематична вследствие узости диапазона рН (от 7 до 8), в котором устойчив образующийся осадок гидроксида алюминия [5].

По результатам проведенных исследований в дальнейшем было решено отказаться от нейтрализации отходов и работать напрямую с щелочным раствором [8].

Целью данного исследования стала разработка цементной матрицы для иммобилизации щелочных ВАО с получением компаунда, удовлетворяющего требованиям к цементированным РАО в соответствии с НП‑019-15 [9].

Исследование проводили с использованием модельного раствора, приготовленного с учетом результатов химического и радиохимического анализов растворной части отходов, находящихся в одной из емкостей-хранилищ. Для отверждения раствора использовали сухую смесь на основе доменного шлака, бентонита и метакаолина.

В работах [10—11] приведены результаты анализов этих материалов и описаны преимущества применения доменного шлака с добавками метакаолина и бентонита. Исследования показали высокую прочность образцов, превышающую в 2—4 раза нормативные значения, а также низкую скорость выщелачивания 137Cs. Свойства цементных компаундов на основе доменного шлака также были подробно исследованы в работах [12—14]: показаны результаты отверждения имитаторов радиоактивных отходов, определены механические, физико-химические и структурные свойства полученных компаундов. Тем не менее отверждение этим способом реальных ВАО из емкостей-хранилищ ФГУП «ПО «Маяк» ранее не апробировалось, и соответствующий опыт является уникальным. Полученный цементный компаунд оценивали по критериям качества, представленным в нормативных требованиях (НП‑019‑15).

Экспериментальная часть

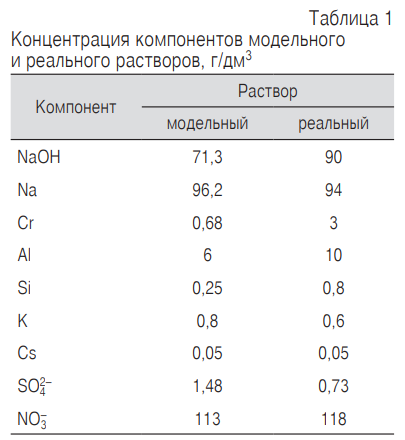

Состав модельного раствора выбрали на основании данных химического анализа растворной части накопленных щелочных ВАО емкости № 6. В табл. 1 представлены результаты анализа химического состава модельного и реального растворов.

Модельный раствор готовили следующим образом. Соль Na2SiO3 · 9H2O растворяли в 50 см3 раствора NaOH с концентрацией 400 г/дм3. Соли Al(NO3)3 · 9H2O, NaNO3, NaNO2, Na2SO4 и CsNO3 растворяли поочередно при нагревании и постоянном перемешивании в 500 см3 раствора NaOH с концентрацией 160 г/дм3. Соль K2CrO4 растворяли в 20 см3 дистиллированной воды. Затем полученные растворы смешивали и добавляли дистиллированную воду, доводя объем до 1 дм3.

Результаты ранее проведенных исследований свидетельствуют, что в щелочной высокоминерализованной системе, которой является раствор ВАО, хром присутствует в форме хромат-ионов. Кроме того, зафиксировано наличие нитрит-ионов в концентрации порядка 30—50 г/дм3 [15].

Щелочной раствор был прозрачен, стабилен во времени, имел светло-желтую окраску (обусловленную присутствием хромат-ионов) и соответствовал по внешнему виду реальной щелочной осветленной фазе емкостей-хранилищ ВАО.

Полученный модельный раствор анализировали методом масс-спектрометрии с индуктивно связанной плазмой, титриметрическим и фотометрическим методами, а также методом ионной хроматографии. Результаты химического анализа показали, что по содержанию основных компонентов — NaOH, Na+, NO3– и Cs+ — состав модельного раствора близок к составу реального раствора (см. табл. 1).

Модельный раствор не содержал радиоактивных нуклидов, он использовался для приготовления цементного компаунда и дальнейших испытаний на механическую прочность, морозостойкость, иммерсионные испытания и выщелачивание стабильного цезия.

Для определения оптимального состава цементной смеси было решено использовать математический метод планирования. Одним из наиболее эффективных таких методов, который позволяет при относительно малом числе экспериментов получить математическую модель в виде так называемого приведенного полинома, отражающего зависимость исследуемого свойства смеси от содержания в ней компонентов, является метод планирования эксперимента на симплексе [16]. Данный метод успешно применялся во многих исследованиях. Например, в работе [17] подробно исследованы свойства фосфатных и борофосфатных стекол. В работах [18—19] исследованы свойства цезийалюмофосфатных стекол ряда составов, различающихся соотношением массовой доли оксидов цезия, лития и натрия.

На основании опыта использования симплекс-моделей в области исследований стеклообразных материалов ранее было установлено, что результаты экспериментов наиболее адекватно предсказывает модель четвертого порядка. Поэтому для достижения поставленной цели решили применить симплекс-решетчатый план четвертого порядка, чтобы получить в дальнейшем полином, отражающий зависимость исследуемого свойства смеси от содержания в ней компонентов.

Отметим, что в реальности исследуемые компаунды представляют собой сложную многокомпонентную систему, включающую в себя более трех различных минералогических и сорбционных добавок. Поэтому получение математической модели, отражающей зависимость свойств цементного компаунда от всех компонентов, представляет сложную задачу.

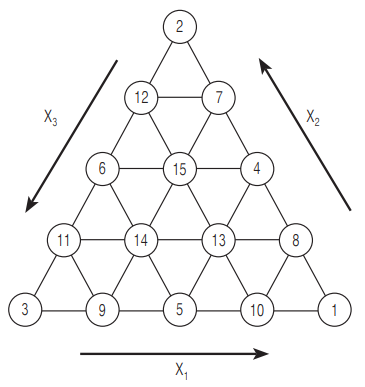

Для расчета параметров выбранной математической модели четвертого порядка требуется 15 экспериментальных точек. Их расположение на симплексе представлено на рис. 1. В составах компаунда варьировали содержание компонентов сухой смеси за счет его пропорционального снижения или увеличения. При этом суммарное содержание всех компонентов в матрице оставалось неизменным. По оси X1 изменяется суммарная массовая доля доменного шлака и суперпластификатора, по оси X2 — массовая доля бентонитовой глины, по оси X3 — метакаолина.

Рис. 1. Симплекс-решетчатый план исследуемой области

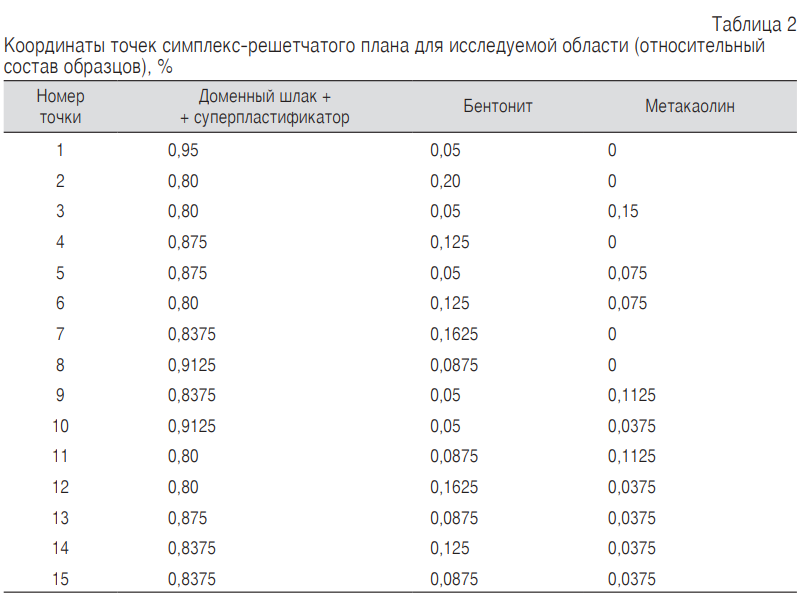

Ранее проведенные исследования шлаковых вяжущих и минеральных добавок, используемых в настоящей работе, позволили определить граничные значения концентраций компонентов сухой смеси. Массовая доля доменного шлака варьировалась от 80 до 95 % [10, 20], бентонитовой глины — от 5 до 20 % [10, 11], а метакаолина — от 0 до 15 % [21, 22]. Координаты точек симплекс-решетчатого плана для исследуемой области (относительный состав образцов) приведены в табл. 2.

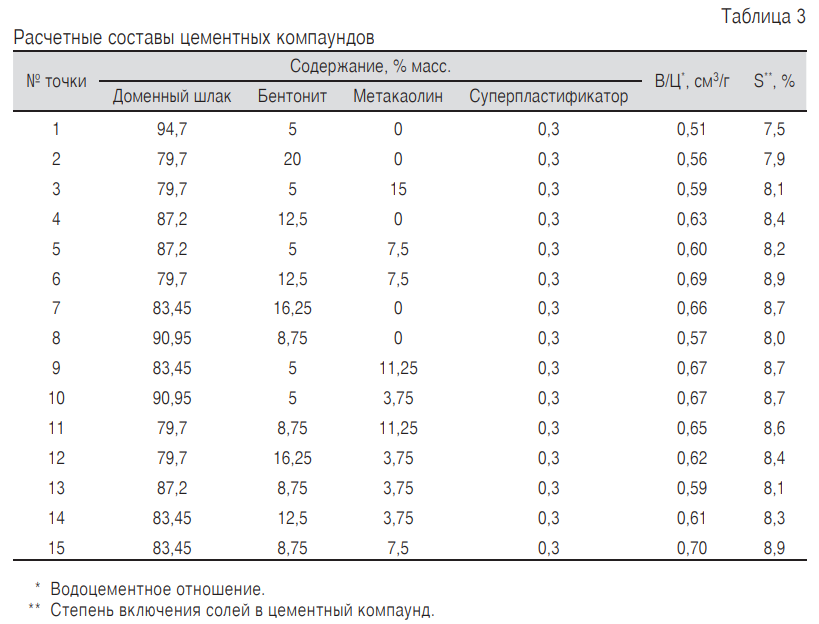

На основании полученных расчетов и принятых условий были синтезированы цементные компаунды запланированных составов, расчетные составы которых приведены в табл. 3.

В соответствии с планом исследования сухую смесь, содержащую сорбционную и пластифицирующую добавки, вводили в модельный раствор, приготовленный для испытаний. Цементное тесто приготавливали путем механического перемешивания его составляющих до получения однородной массы. Время перемешивания составляло 5—10 мин, до получения гомогенного продукта. В течение перемешивания наблюдали за состоянием смеси — при необходимости увеличивали водоцементное отношение, добавляя небольшое количество модельного раствора.

Получив тесто в текучем, но не жидком состоянии, его разливали по формам 6ФК‑20, выполненным по ГОСТ 22685—89 [23] в виде кубов с длиной ребра 2 см из органического стекла, металла или фторопласта. Залитое тесто виброуплотняли, чтобы удалить присутствующие в объеме поры воздуха. Формы выдерживали в эксикаторе в воздушно-влажной атмосфере при температуре 20—25 °C в течение 28 сут.

По истечении сроков твердения образцы извлекали из форм, выдерживали на воздухе 1 сут, а затем определяли их физические параметры. Было синтезировано 240 образцов 15 составов цементного компаунда с различным количеством компонентов. Степень включения солей в цементный компаунд составила 7,5—9,0 % в зависимости от состава. Полученные образцы цементного компаунда испытывали на механическую прочность, устойчивость к длительному пребыванию в воде (далее — иммерсионные испытания), морозостойкость и химическую устойчивость методом выщелачивания.

Химическую устойчивость цементных компаундов оценивали и сравнивали путем проведения длительных испытаний на выщелачивание отдельных компонентов в соответствии с ГОСТ 52126—2003 [24]. В ходе работы изучали прочность фиксации в цементных матрицах стабильного Cs. В качестве среды выщелачивания использовали бидистиллированную воду. Пробы сред выщелачивания отбирали через 1, 3, 7, 10, 14, 21, 28, 51 и 90 сут. Чтобы обеспечить сопоставимость результатов, испытывали по два образца каждого состава. Образец помещали в колбу и заливали бидистиллированной водой в объеме 100 мл. В установленное время образцы извлекали из емкости, отбирали аликвоту раствора и отправляли на анализ методом ICP-MS. Не давая образцу высохнуть, помещали его в тот же контейнер и заливали новой порцией воды. После завершения 90-суточного контакта с водой образцы извлекали из колб, высушивали в течение 1 сут и взвешивали, определяя потерю массы. На основании результатов измерений сред выщелачивания вычислили скорость и степень выщелачивания стабильного Cs. Скорость его выщелачивания рассчитывали по формуле

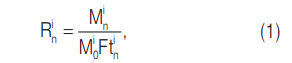

где Rin — скорость выщелачивания i-го компонента, г/(см2 · сут); Min — масса i-го компонента, выщелоченного за данный интервал времени, г; Mio — массовая концентрация i-го компонента в исходном образце, г/г; F — площадь открытой поверхности образца, см2; tn — продолжительность n-го периода выщелачивания, сут.

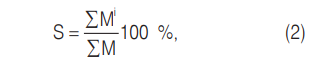

Степень выщелачивания стабильного Cs рассчитывали по уравнению

где ΣMi — суммарная масса Cs, вышедшее из компаунда на i-e сутки; ΣM — суммарная масса Cs в компаунде.

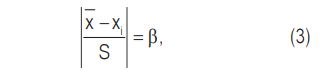

Точность результатов измерений оценивали по методу доверительного интервала — интервальной оценки параметра генеральной совокупности, определяемой с помощью выборки для заданной доверительной вероятности. Грубые промахи и ошибки исключали при помощи критерия Романовского [25], который вычисляется по формуле

где ![]() — среднее значение; S — стандартное отклонение выборки; βКР — критическое значение, взятое из таблицы.

— среднее значение; S — стандартное отклонение выборки; βКР — критическое значение, взятое из таблицы.

Если β ≥ βКР, то xi является грубым промахом и данное значение отсеивается.

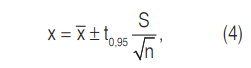

Общая формула для произвольной доверительной вероятности записывается следующим образом:

где t0,95 — коэффициент Стьюдента для уровня значимости 0,05, n — число измерений.

Стандартное отклонение выборки рассчитывается по формуле

Механическую прочность исходных образцов цементного компаунда определяли по методикам, приведенным в ГОСТах 10180—2012 и 310.4—81 [26, 27], с использованием испытательной машины ИР 5113—100 при скорости перемещения активного захвата 10 мм/мин (скорость деформации составляла 0,008 с‑1).

Морозостойкость образцов цементного компаунда определяли по результатам 30 циклов замораживания—оттаивания при температурах от –20 до 20 °C в морозильной камере.

Иммерсионные испытания проводили в тех же условиях, что и выщелачивание, но без смены воды, в соответствии ГОСТ Р 51883—2002 [28].

Испытания каждого из перечисленных выше трех видов проводили на 4 образцах каждого состава.

Результаты и обсуждение

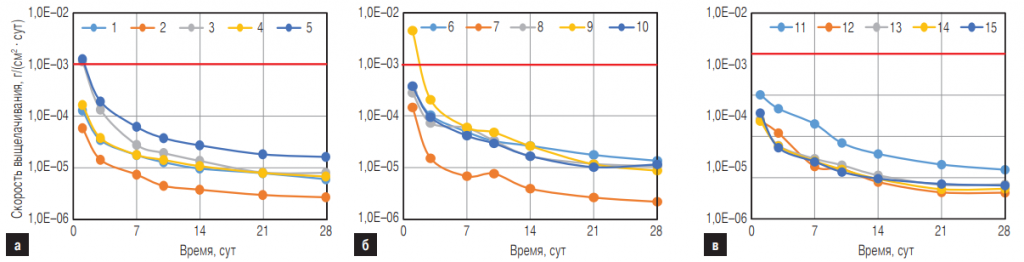

Химическая стойкость. Данные о скорости выщелачивания стабильного цезия из компаундов представлены на рис. 2, где красной линией обозначено допустимое нормативное значение скорости выщелачивания по НП‑019‑15 [9].

Рис. 2. Зависимость скорости выщелачивания цезия из матриц на основе доменного шлака от времени для составов № 1—5 (а), 6—10 (б) и 11—15 (в)

Скорость выщелачивания для составов № 3, 5 и 9 в первые сутки была выше принятого в настоящее время допустимого предела, равного 1,0 · 10—3 г/(см2 · сут). Высокие значения этого показателя для составов № 3 и 9 обусловлены полным разрушением образцов при взаимодействии с бидистиллированной водой, что привело к увеличению площади поверхности цементного компаунда и соответственно к выделению большого количества стабильного Cs в раствор. Пониженная химическая устойчивость состава № 5 связана, вероятно, с малым количеством бентонита в компаунде. Во всех остальных случаях уже на первые сутки наблюдений скорость выщелачивания цезия из цементного компаунда ниже допустимой.

Отметим, что при увеличении содержания бентонита с 5 до 20 % скорость выщелачивания уменьшается на 1—2 порядка.

Данные о степени выщелачивания Cs для испытывавшихся образцов приведены на рис. 3.

Рис. 3. Зависимость степени выщелачивания цезия из матриц на основе доменного шлака от времени для составов № 1—5 (а), 6—10 (б) и 11—15 (в)

Как показали результаты эксперимента, для исследованных матриц характерны низкие степени выщелачивания цезия — от 0,001 до 0,5 %. Его выщелачиваемость из цементных компаундов снижается с ростом содержания бентонита в сухой смеси, однако поскольку оно не является критическим параметром, определяющим прочность фиксации 137Cs в матрице, минимальное добавление бентонита в сухую смесь вполне оправдано.

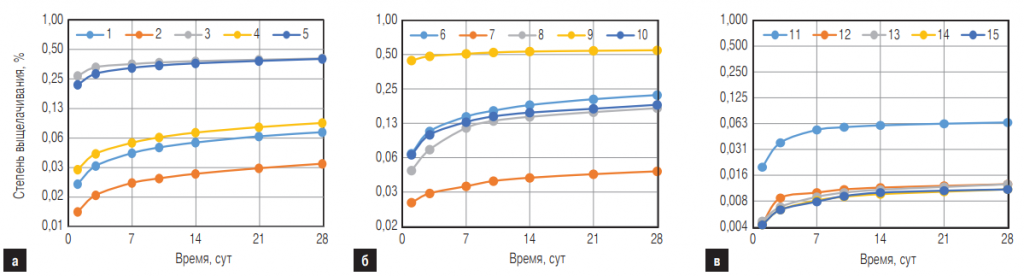

Зависимость скорости и степени выщелачивания цезия из цементного компаунда от состава сухой смеси в симплекс-решетчатом плане представлена на рис. 4. Математические модели строили при помощи программного комплекса Origin с предварительной обработкой результатов в Mathcad и Excel.

Рис. 4. Скорость выщелачивания, г/(см2 ∙ сут) (а) и степень выщелачивания, % (б) стабильного цезия из образцов цементного компаунда на 28-е сутки

По данным рис. 4, химическая устойчивость образцов по показателям скорости и степени выщелачивания цезия максимальна в области составов с массовой долей доменного шлака 80—95 %, бентонита — 5—20 %, метакаолина — 0—7,5 %.

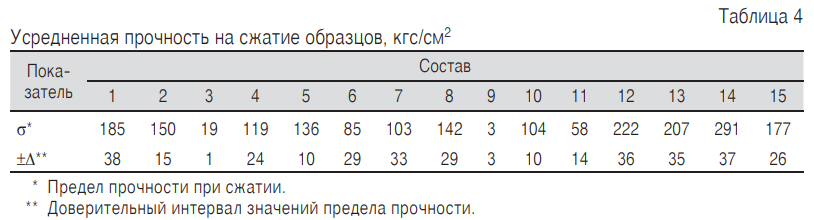

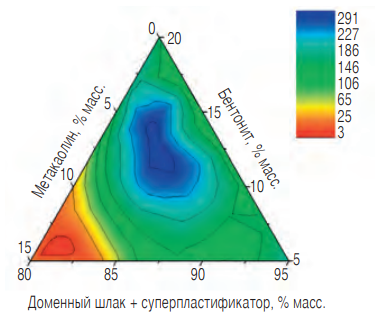

Прочность компаунда. Усредненные значения механической прочности образцов приведены в табл. 4. Прочность большинства из них соответствует нормативным значениям НП‑019‑15 (более 50 кгс/см2) [9].

Зависимость предела прочности при сжатии образцов цементного компаунда от состава сухой смеси в симплекс-решетчатом плане представлена на рис. 5. Видно, что область составов, в которой получается наиболее прочный цементный компаунд, ограничена значениями массовой доли доменного шлака 81—87,5 %, бентонита — 10—16,25 %, метакаолина — 3,75—6 %. В этой области предел прочности при сжатии цементного компаунда в 5—6 раз выше нормативно установленного значения. Таким образом, использование метакаолина в количестве 3,75—6 % позволяет значительно увеличить прочность полученного компаунда. Отметим также, что в малой области, включающей в себя составы с содержанием доменного шлака 90—95 %, бентонита 5—8 % и метакаолина всего лишь 0—1 %, предел прочности образцов цементного компаунда выше нормативного в 3—4 раза.

Рис. 5. Зависимость предела прочности при сжатии образцов цементного компаунда от состава сухой смеси

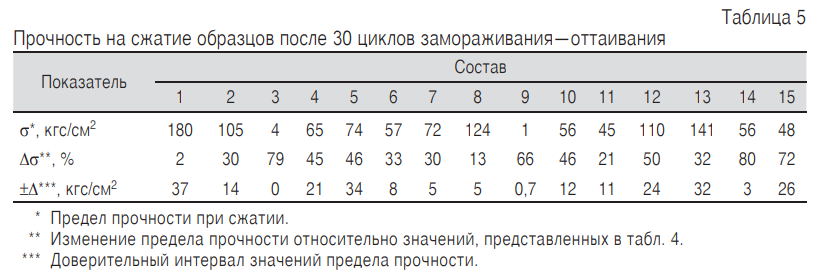

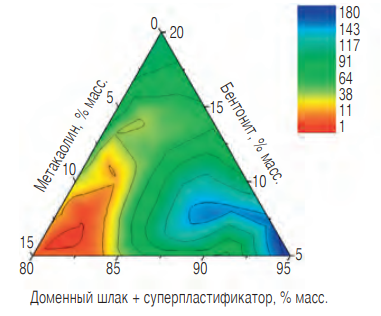

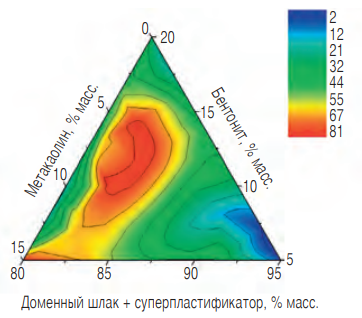

Морозостойкость компаунда. Данные о механической прочности отобранных образцов после испытаний на морозостойкость приведены в табл. 5.

Согласно НП‑019‑15 и ГОСТ Р 51883—2002 [9, 28], предел прочности при сжатии после термических циклов не должен измениться более чем на 25 % и не должен быть ниже 50 кгс/см2. По данным табл. 5, этим требованиям удовлетворяют только составы № 1 и 8. Используя симплекс-модель, можно определить область содержаний компонентов сухой смеси, где как предел механической прочности, так и его изменение будут соответствовать указанным нормативным требованиям.

Зависимость предела прочности при сжатии образцов цементного компаунда после циклического замораживания—оттаивания от состава сухой смеси на симплекс-решетчатом плане представлена на рис. 6, изменение предела прочности испытанных образцов относительно аналогичного показателя для образцов сравнения — на рис. 7.

Рис. 6. Предел прочности при сжатии образцов цементного компаунда после термических циклов

Рис. 7. Изменение предела прочности при сжатии образцов после циклического замораживания — оттаивания относительно аналогичного показателя для образцов сравнения

По данным рис. 6, область содержаний компонентов сухой смеси, в которой предел прочности при сжатии сохраняет высокие значения после циклов замораживания — оттаивания, ограничена массовыми долями доменного шлака 87,5—95 %, бентонита — 5—10 %, метакаолина — до 5 %. Предел прочности образцов в этой области превышает нормативное значение по НП‑019‑15 [9] в 2—3 раза.

По данным рис. 7, область концентраций компонентов сухой смеси, в которой предел прочности на сжатие изменяется относительно аналогичного показателя для образцов сравнения не более чем на 25 %, ограничена массовыми долями доменного шлака 90—95 %, бентонита — 5—8,75 %, метакаолина — до 3,75 %. Также мало изменяется механическая прочность образцов узкой области составов с 80—83,5 % доменного шлака, 16,25—20 % бентонита и без метакаолина.

Составы с содержанием компонентов вне указанных пределов не соответствуют ГОСТ Р 51883—2002 [28].

Изменение прочности цементных компаундов после циклического замораживания—оттаивания объясняется присутствием в них большого количества свободной воды и высокой пористостью. Свободная вода проникает в капиллярные поры компаунда и, расширяясь при замерзании, создает трещины. При оттаивании вода глубже проникает в трещины и, распространяясь по всему объему, нарушает целостность цементного компаунда.

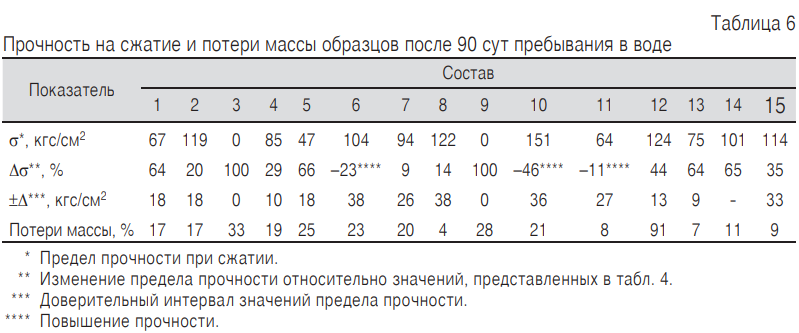

Результаты иммерсионных испытаний. Данные о механической прочности и потерях массы отобранных образцов после иммерсионных испытаний приведены в табл. 6.

Согласно НП‑019‑15 [9], предел прочности при сжатии образцов цементного компаунда после длительного пребывания в воде должен быть не ниже 50 кгс/см2, а уменьшение прочности испытанных образцов относительно прочности образцов сравнения — не более 25 %.

Результаты эксперимента показали, что образцы составов № 3, 5 и 9 не соответствуют нормативным требованиям: № 3 и 9 полностью разрушились в ходе испытания, а № 5 имеет предел прочности на сжатие менее 50 кгс/см2. Большинство остальных испытанных образцов имели прочность более 50 кгс/см2, однако прочность образцов составов № 1, 4, 12—15 уменьшилась более чем на 25 %, что не соответствует требованиям ГОСТ Р 51883—2002 [28]. Отметим, что длительное пребывание в воде образцов составов № 6, 10 и 11 не вызвало снижения механической прочности, а напротив, способствовало ее увеличению на 23, 46 и 11 % соответственно. По-видимому, такой эффект объясняется ускорением твердения вяжущих материалов в условиях избытка воды и отвода части водорастворимых компонентов (в первую очередь нитрата натрия) из материала компаунда.

По данным табл. 6, потери массы испытанных образцов цементного компаунда относительно их исходной массы составили от 4 до 33 %. Эти потери объясняются вымыванием водорастворимых солей из компаунда. Наибольшее изменение массы наблюдается для образцов составов № 3 и 9, так как они полностью разрушились в воде, что увеличило площадь открытой поверхности образца и привело к большему вымыванию солей.

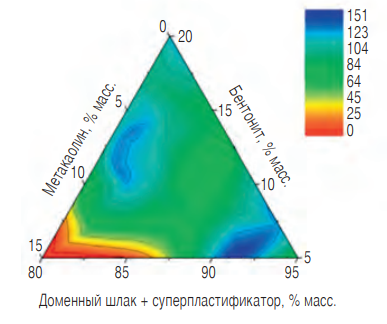

Зависимость предела прочности при сжатии образцов цементного компаунда после длительного пребывания в воде от состава сухой смеси на симплекс-решетчатом плане представлена на рис. 8, а изменение предела прочности испытанных образцов относительно аналогичного показателя для образцов сравнения — на рис. 9.

Рис. 8. Предел прочности при сжатии образцов цементного компаунда после длительного пребывания в воде

Рис. 9. Изменение предела прочности на сжатие образцов после длительного пребывания в воде относительно аналогичного показателя для образцов сравнения

На основании построенной симплекс-модели (рис. 8) была установлена область составов, в которой предел прочности при сжатии образцов превышает нормативное значение в 2,5—3 раза: доменный шлак — 90—93 %, бентонит — 5—10 %, метакаолин — до 5 %. Кроме того, прочность в 2 раза больше нормативного значения в области доменный шлак — 80—85 %, бентонит — 10—20 %, метакаолин — до 8 %.

На рис. 9 можно выделить три области с минимальным изменением или увеличением прочности цементного компаунда: 1) этот показатель повышается на 11—23 % при содержании доменного шлака 80—82,5 %, бентонита — 8,5—12,5 %, метакаолина — 5—12 %; 2) прочность возрастает на 46 % при содержании доменного шлака 90—93 %, бентонита — 5—8,5 %, метакаолина — до 5 %; 3) минимальное изменение прочности происходит при содержании доменного шлака 80—85 %, бентонита — 15—20 %, метакаолина — до 1 %.

В областях с содержанием компонентов сухой смеси вне указанных диапазонов изменение предела прочности образцов превышает нормативное значение (25 %) по ГОСТ 51883—2002 [27].

Заключение

В рамках отработки технологии цементирования накопленных щелочных ВАО исследованы химическая стойкость, механическая прочность, морозо- и водостойкость.

По результатам испытаний на химическую устойчивость все образцы цементного компаунда, кроме составов № 3 и 9, показывают высокую прочность фиксации Cs компонентами матрицы и соответствуют требованиям НП‑019‑15 [9].

Большинство образцов обладали механической прочностью выше допустимого значения в 50 кгс/см2. Проведенные испытания показали, что ввод в состав компаундов 3,75—6,0 % метакаолина позволяет увеличить механическую прочность на сжатие.

Испытания образцов цементного компаунда на морозостойкость выявили, что все составы, кроме № 3, 9, 11 и 15, после циклического замораживания—оттаивания обладали прочностью выше допустимого значения по НП‑019‑15 [9]. Высокая механическая прочность и ее незначительное изменение после термических циклов наблюдались для составов с содержанием доменного шлака 90—95 % и метакаолина — до 3,75 %.

По результатам иммерсионных испытаний все составы, кроме № 3, 5 и 9, обладали прочностью выше допустимого значения по НП‑019‑15 [9]. Составы № 3 и 9 разрушились при контакте с водой. В ходе испытаний прочность образцов составов № 6, 10 и 11 повысилась в связи с продолжающимся твердением основных вяжущих компонентов.

На основании обработки симплекс-решетчатого плана экспериментов можно выделить оптимальную область составов компаунда, полностью удовлетворяющих требованиям НП‑019‑15 [9] и ГОСТ Р 51883—2002 [28], которая ограничена следующими значениями массовых долей компонентов:

⋅ доменного шлака — 90—95 %,

⋅ бентонита — 5—8,5 %,

⋅ метакаолина — до 3 %.

Результаты проведенных исследований имеют ценность при разработке технологии обращения с накопленными ВАО на ФГУП «ПО «Маяк».

ЛИТЕРАТУРА

1. Логунов М.В., Карпов В.И., Дружинина Н.Е., Тананаев И.Г. Подходы к переработке высокоактивных пульп, накопленных на ФГУП «ПО «Маяк» // Вопросы радиационной безопасности. 2011. № 1. С. 15—28.

2. Логунов М.В., Карпов В.И., Тананаев И.Г. Стабилизация теплофизического состояния и обследование некоторых емкостей-хранилищ высокоактивных пульп на ФГУП «ПО «Маяк» // Вопросы радиационной безопасности. 2011. № 4. С. 18—27.

3. О критериях отнесения твердых, жидких и газообразных отходов к радиоактивным отходам, критериях отнесения радиоактивных отходов к особым радиоактивным отходам и к удаляемым радиоактивным отходам и критериях классификации удаляемых радиоактивных отходов: постановление Правительства РФ от 19 октября 2012 года № 1069 [Электронный ресурс]. URL: http://government.ru/docs/all/143922/ (дата обращения 25.06.2023).

4. Козлов П.В., Ремизов М.Б., Логунов М.В., Колтышев В.К. Варианты реализации технологии предварительной подготовки осветленной фазы емкостей-хранилищ накопленных ВАО к отверждению // Вопросы радиационной безопасности. 2013. № 2. С. 34—47.

5. Козлов П.В., Ремизов М.Б., Дементьева И.И., Павлова Н.М. Влияние параметров нейтрализации осветленной фазы емкостей-хранилищ накопленных ВАО на свойства образующихся суспензий. Ч. 1. Кислотная нейтрализация // Вопросы радиационной безопасности. 2012. № 1. С. 61—72.

6. Козлов П.В., Ремизов М.Б., Дементьева И.И., Орлова В.А. и др. Влияние параметров нейтрализации осветленной фазы емкостей-хранилищ накопленных ВАО на свойства образующихся суспензий. Ч. 2. Карбонизация // Вопросы радиационной безопасности. 2012. № 2. С. 49—59.

7. Козлов П.В., Ремизов М.Б., Макаровский Р.А., Дементьева И.И. и др. Основные подходы, опыт и проблемы переработки накопленных в емкостях жидких радиоактивных отходов сложного химического состава // Радиоактивные отходы. 2018. № 5. С. 55—66.

8. Слюнчев О.М., Козлов П.В., Ремизов М.Б., Лукин С.А. и др. Варианты переработки накопленных ВАО. Проблемы и перспективы // Тез. докл. XI Российской науч. конф. «Радиационная защита и радиационная безопасность в ядерных технологиях». М., 26—29 октября 2021 г.

9. НП‑019‑15. Сбор, переработка, хранение и кондиционирование жидких радиоактивных отходов. Требования безопасности. Утв. 25 июня 2015 г. [Электронный ресурс]. URL: http://vol-nrs.gosnadzor.ru/about/documents/%D0%9F%D0%B5%D1%80%D0%B5%D1%87%D0%B5%D0%BD%D1%8C%20%D0%B... (дата обращения 25.06.2023)

10. Коновалов Э.Е., Богданович Н.Г., Скоморохова С.Н., Мышковский М.П. и др. Геоцементный камень — устойчивый матричный материал для иммобилизации радиоактивных отходов // Радиохимия. 2006. Т. 48, № 1. С. 74—77.

11. Рахимов Р.З., Рахимова Н.Р., Стоянов О.В. Шлакощелочные композиционные материалы для защиты от радиоактивных излучений и иммобилизации радиоактивных отходов // Вестник Казанского технологического университета. 2013. Т. 16, № 7. С. 140—143.

12. Варлаков А.П., Жеребцов А.А., Германов А.В. и др. Цементирование радиоактивных отходов методом горячего прессования в контейнере // Радиоактивные отходы. 2022. № 3 (20). С. 19—29.

13. Хайдаров Б.Б., Суворов Д.С. Лысов Д.В. Исследование минеральных гидравлических вяжущих на основе системы шлак-цемент, полученных с применением вихревой электромагнитной гомогенизации // Новые огнеупоры. 2021. № 2. С. 45—50.

14. Рахимова Н.Р., Рахимов Р.Э. Механизм отверждения боратных солевых растворов шлакощелочными вяжущими // Цемент и его применение. 2016. № 3. С. 96—99.

15. Козлов П.В., Ремизов М.Б., Павлова Н.М., Алой А.С. Выведение серы и хрома из осветленной фазы емкостей-хранилищ ВАО перед остекловыванием // Химическая технология. 2006. Т. 13, № 12. С. 748—757.

16. Зедгинидзе И.Г. Планирование эксперимента для исследования многокомпонентных систем. М.: Наука, 1986. 390 с.

17. Новые идеи в планировании эксперимента. / Под ред. В.В. Налимова. М.: Наука, 1989. 336 с.

18. Медведев Г.М., Ремизов М.Б., Дубков С.А. Исследование свойств фосфатных и борофосфатных стекол // Вопросы радиационной безопасности. 2004. № 2. С. 15—23.

19. Беланова Е.А., Ремизов М.Б., Харлова А.Г., Игнатовский С.С. Поиск области оптимальных составов цезийалюмофосфатных стекол в системе Cs2O—Li2O—Na2O применительно к технологии изготовления ИИИ // Пятая Российская школа по радиохимии и ядерным технологиям: Тез. стендовых докл. Озерск, 10—14 сентября 2012 г.

С. 96—97.

20. Рахимова Н.Р., Рахимов Р.З., Хамитова Р.Ф., Наумкина Н.И. и др. Отверждение нитратных солевых растворов композиционными шлакощелочными вяжущими // Вопросы радиационной безопасности. 2014. № 4. С. 11—19.

21. Чихиро Д.А. Влияние метакаолина на физико-механические свойства цементного камня // Наука, техника и образование. 2021. № 5 (80). С. 31—34.

22. Морозов Н.М., Боровских И.В. Влияние метакаолина на свойства цементных систем // Известия Казанского государственного архитектурно-строительного университета. 2015. № 3 (33). С. 127—132.

23. ГОСТ 22685—89 Формы для изготовления контрольных образцов бетона. Технические условия. М.: ФГУП «Стандартинформ», 2006.

24. ГОСТ 52126—2003 Определение химической устойчивости отвержденных высокоактивных отходов методом длительного выщелачивания. М.: ФГУП «Стандартинформ», 2003. 6 с.

25. Сергеев А.Г. Метрология. М.: Лотос, 2005. 272 с.

26. ГОСТ 10180—2012 Методы определения прочности по контрольным образцам. М.: ФГУП «Стандартинформ», 2013. 31 с.

27. ГОСТ 310.4—81 Цементы. Методы определения предела прочности при изгибе и сжатии. Введ. 1982-01-01. М.: Изд-во стандартов, 1982. 10 с.

28. ГОСТ Р 51883—2002. Отходы радиоактивные цементированные. Общие технические требования. Введ. 2003-01-01. М.: Издательство стандартов, 2002. 4 с.

| Автор: К.А. Парутин, С.М. Шайдуллин, В.А. Ремизова, П.В. Козлов |

| Рубрика: Наука и производство |

| Ключевые слова: жидкие радиоактивные отходы, цементирование, доменный шлак, бентонит, метакаолин, прочность на сжатие, выщелачи- вание, морозостойкость, иммерсионные испытания, симплекс |