Цемент с известняком и кальцинированной глиной (LC3)

РЕФЕРАТ. Цемент с низким углеродным следом, или цемент с известняком и кальцинированной глиной (limestone calcined clay cement, LC3), представляет собой трехкомпонентный композиционный цемент с долей клинкера в цементе всего лишь 0,40. Синергетический эффект при гидратации клинкера, прокаленной глины и измельченного известняка позволяет достичь свойств материала, которые сопоставимы со свойствами цементов, выпускаемых промышленными предприятиями. В смешанных цементах с низким углеродным следом кальцинированная глина играет роль пуццоланы, позволяющей снизить долю клинкера. Основное сырье для изготовления LC3 — каолинитовые глины. Требуемые для этого свойства имеют глины, содержащие более 35 % каолина. Распространен миф о том, что природные запасы каолинитовых глин весьма ограничены. Согласно исследованиям и технико-экономическим обоснованиям, в Африке, Азии и на других континентах существуют огромные залежи каолинитовых глин — более 1 млрд т. В России и других странах СНГ также есть месторождения каолинитовых глин, вполне пригодных для изготовления LC3. Для их производства не требуется строить новые заводы «с нуля». Весь технологический процесс легко интегрировать в существующую производственную систему, нужно только установить вращающуюся печь для тепловой обработки глины. Изготовление LC3 позволяет сократить выбросы CO2 на 40 % и использовать около 45 % сырьевых материалов, непригодных для использования в промышленности. В зависимости от производственных условий, выбора оборудования и расстояния перевозки глины изготовление LC3 может быть более чем на 25 % дешевле, чем производство обычного цемента.

Ключевые слова: цемент с известняком и кальцинированной глиной, каолинитовая глина, доля клинкера в цементе, цемент с низким углеродным следом.

Keywords: limestone calcined clay cement, kaolinitic clay, clinker factor, low carbon cement.

Введение

Одна из каждых 20 т CO2, поступающих в атмосферу в результате деятельности человека, выбрасывается туда при работе цементных печей [1]. Парадоксальность ситуации заключается в том, что бетон относится к строительным материалам с наименьшим воздействием на окружающую среду, известным человечеству, однако огромный объем производства во всем мире ставит его в число основных источников техногенных выбросов CO2.

Стремление к развитию и расширение масштабов урбанизации порождают постоянно растущую потребность в строительных материалах, особенно в развивающихся странах. Низкая стоимость, малое воздействие на окружающую среду и простота использования бетона по сравнению с другими строительными материалами делают его предпочтительным для удовлетворения постоянно растущего спроса. С ростом благосостояния и развитием экономики во всем мире произошел резкий скачок в развитии инфраструктуры. Бóльшая часть строительной деятельности сосредоточена в таких странах, как Китай, Индия, Бразилия, Россия и ЮАР. Ожидается, что к 2050 году спрос на объекты инфраструктуры приведет к росту потребления цемента вдвое, причем почти 80 % составит потребление в развивающихся странах.

Для производства цемента нужны прежде всего глина, известняк, гипс и уголь, которые доступны во всех регионах, однако их запасы ограничены. С истощением природных ресурсов сырье становится все более дефицитным, что в будущем повлияет на производство цемента, как и многих других видов продукции. В сочетании с ожидающимся в ближайшие десятилетия быстрым ростом потребления цемента на душу населения в развивающихся странах это приведет в будущем к необходимости ответить на два важных вопроса:

1) как с использованием доступных сегодня ресурсов удовлетворить прогнозируемый растущий спрос?

2) как смягчить влияние роста производства на окружающую среду, обусловленное выбросами CO2?

Любое повышение экологичности производства цемента может оказать огромное влияние на эффективность использования ресурсов и количество CO2, выбрасываемого в атмосферу.

Цемент с известняком и кальцинированной глиной (LC3)

LC3 — это трехкомпонентный смешанный цемент, в котором примерно 50—60 % клинкера заменено синергетической комбинацией кальцинированной глины и известняка. Преимущества этого цемента были показаны в ходе совместных исследований, проведенных академическими институтами и промышленными предприятиями.

Возможность использовать прокаленные глины в качестве пуццолан известна давно. Этот продукт широко применялся в Индии в 1970-е годы (до того как стала широкодоступной зола-унос) и в настоящее время используется в странах, не имеющих источников обычных минеральных добавок, особенно в Бразилии. Однако замена клинкера только такой пуццоланой применима на практике лишь приблизительно до 30 %, а при более высоком ее содержании в цементе затраты на прокаливание глины обычно неэкономичны. Главным новшеством технологии LC3 является то, что она позволяет заменить еще около 15 % клинкера известняком (который синергически реагирует с алюминатным компонентом прокаленной глины) без снижения механических характеристик цемента, так что дополнительная экономия клинкера может компенсировать затраты на тепловую обработку глины.

В глине, пригодной для получения LC3, может содержаться значительно меньше каолинита, чем в «чистых» каолинитовых глинах, используемых в керамической или бумажной промышленности. Следовательно, такие «низкосортные» глины не могут стать объектом конкуренции за ресурсы со стороны других отраслей промышленности. Наш опыт в Индии показал, что в существующих карьерах вскрышные и пустые породы, которые в настоящее время рассматриваются как отходы, содержат большое количество низкосортных глин. Использование подобных ресурсов не потребовало бы разработки новых карьеров и не привело бы к ущербу для сельскохозяйственных почв. Оптимальная температура тепловой обработки глин (около 700—800 °C) намного ниже, чем температура 1450 °C, необходимая для производства клинкера. Таким образом, при кальцинировании глин потребляется меньше топлива и нет выбросов CO2, выделяющегося в результате какого-либо химического процесса. Для прокаливания глины можно использовать существующее оборудование — вращающиеся печи.

Важными преимуществами технологии LC3 являются:

⋅ использование известняка, непригодного для производства цемента;

⋅ более низкие производственные затраты

⋅ использование глины, непригодной для производства керамики;

⋅ возможность производства продукта на существующем оборудовании цементного завода;

⋅ низкие капитальные затраты.

Ввиду этого существует огромный потенциал быстрого внедрения такой технологии, позволяющей значительно сократить выбросы CO2 и эффективно использовать ресурсы.

Сырье для производства LC3

Для снижения доли клинкера в цементе обычно используют минеральные добавки, например, золу-унос и доменный шлак. Больше половины цемента, выпускаемого в Индии, — это портландцемент с пуццоланой, в котором не менее 25 % клинкера заменено золой-уносом. Однако при ее содержании более 30 % снижаются механические свойства материалов, особенно ранняя прочность [2]. Вместе с тем зола-унос и доменный шлак не везде доступны, что сдерживает их широкое использование. Ввиду этого представляют интерес альтернативные минеральные добавки, такие как кальцинированные глины. Глины (рис. 1) широко распространены в земной коре и могут быть легко дегидратированы при температурах 700—800 °C с получением метакаолина [3, 4]. Последний обладает превосходными пуццолановыми свойствами [5—8] и является одним из основных исходных материалов для получения LC3.

Рис. 1. Отходы добычи глины в Индии, используемые в производстве LC3

Тонкодисперсный известняк также часто добавляют в цемент. Установлено, что при содержании примерно до 5 % известняк может вступать в реакцию с цементом и улучшать большинство его свойств [9—11]. Было показано, что замена 45 % портландцемента на 30 % метакаолина и 15 % измельченного известняка обеспечивает повышение прочностных показателей затвердевшего материала в возрасте 7 и 28 сут. Можно использовать отходы добычи известняка в карьерах цементного сырья, содержащие более 35 % СаО (рис. 2), а также доломитовый или кремнистый известняк. При гидратации цемента карбонат кальция вступает в реакцию с оксидом алюминия из метакаолина, образуя дополнительное количество AFm-фаз и стабилизируя эттрингит [2]. Показано, что при использовании кальцинированных глин необходим тщательный подход к дозировке гипса, поскольку он существенно влияет на прочность в ранние сроки твердения за счет регулирования быстро протекающей реакции алюминатов с водой.

Рис. 2. Отходы добычи известняка в Индии, используемые в производстве LC3

Согласно карте месторождений глин в странах СНГ, самые большие их запасы находятся в России — около 400 млн т. Месторождения глин есть также в Беларуси, Молдове, Армении, Казахстане, Азербайджане, Таджикистане, Кыргызстане, Узбекистане и Туркменистане. Глины большинства месторождений, внесенных в реестры, пригодны для производства керамики и огнеупоров, поскольку содержат до 70 % каолинита. Картирование низкосортных глин, содержащих более 35 % каолинита, которые можно использовать в производстве LC3, пока не проводилось. Можно полагать, что их запасы более чем в 10 раз превышают разведанные запасы «керамических» глин.

Изготовление LC3 с использованием глины месторождения в Малави

В настоящей работе были проведены исследования и испытания глины, залежи которой находятся в Малави, в районе Линтипе (на расстоянии около 65 км от Лилонгве, столицы страны), для определения ее пригодности к использованию в производстве LC3.

Суммарная масса отобранных образцов глины составляла 10 кг, средний размер кусков — около 50 мм. Глину измельчили до размера частиц не более 10 мм. Химический состав материала определяли методом рентгеновской флуоресценции (X‑ray fluorescence, XRF). Содержание каолинита в исходной глине рассчитывали по характеристическим потерям массы, измеренным с помощью термогравиметрического анализатора. Фазовый состав исходной и кальцинированной глины идентифицировали с использованием метода рентгеновской дифракции (X‑ray diffraction, XRD). Исходную глину прокаливали в муфельной печи при температуре 800 °C в течение 2 ч. Чтобы определить пуццолановую активность кальцинированной глины, провели испытания реакционной способности извести. Оптимальное содержание гипса в LC3 установили по данным изотермического калориметрического исследования. Для изготовления LC3 размалывали в шаровой мельнице 5 кг шихты следующего состава: 50 % клинкера, 30 % прокаленной глины, 15 % известняка и 5 % гипса. Вместо клинкера для приготовления шихты использовали обычный портландцемент (OPC‑43) в рассчитанном количестве. Прочность на сжатие образцов цементного раствора на основе LC3 и OPC определяли на образцах в виде кубов.

Экспериментальные результаты

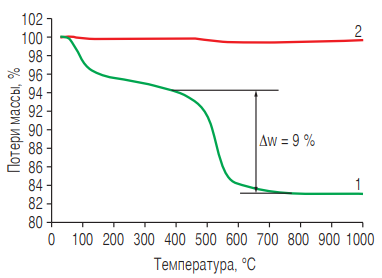

Состав глины. Итоги термогравиметрического анализа исходной и прокаленной глины приведены на рис. 3. Для исходной глины наблюдаются характерные потери массы при температурах 400—700 °C на 9 %, обусловленные дегидратацией, что позволяет оценить содержание каолинита приблизительно в 65 %. Обычно считается, что такая глина имеет достаточно высокое качество для изготовления LC3. Потери массы глиной, предварительно прокаленной при температуре 800 °C, отсутствуют, следовательно, глина уже была полностью дегидратирована.

Рис. 3. Результаты термогравиметрического анализа исходной (1) и кальцинированной глины (2)

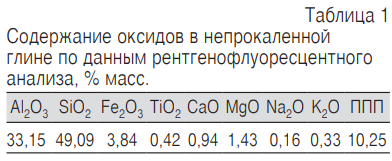

Химический состав исходной глины Линтипе приведен в табл. 1. Достаточно высокое содержание Al2O3 (33 %) позволяет считать исследуемую глину очень перспективной для использования в производстве LC3 с учетом того, что содержание в ней CaO и MgO находится в допустимых пределах.

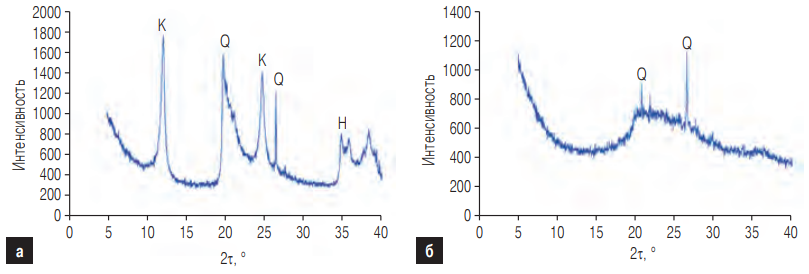

На рис. 4, а и б, приведены рентгенограммы образцов исходной и прокаленной глины соответственно. Исходя из относительной интенсивности пиков, основными фазами в исходной глине являются каолинит и кварц, в меньшем количестве присутствует гематит. После тепловой обработки глина содержит только кварц; пиков каолинита и муллита нет — это показывает, что глина прокалена так, как требуется для ее использования в производстве LC3.

Рис. 4. Рентгенограммы исходной (а) и прокаленной глины Linthipe (б). K — каолинит, Q — кварц, H — гематит

Реакционная способность кальцинированной глины. Исходная глина становится химически активной по мере тепловой обработки. После контролируемого прокаливания при температуре 800 °C глина обычно демонстрирует самую высокую пуццолановую реакционную способность: каолинит и другие гидроалюмосиликаты полностью разлагаются, а такие фазы, как муллит, не образуются. Реакционную способность извести в прокаленной глине Линтипе определили в соответствии со стандартом IS 1727 (1967). В возрасте 10 сут этот показатель достиг 11,5 МПа, что указывает на высокую перспективность такой глины для использования в производстве LC3.

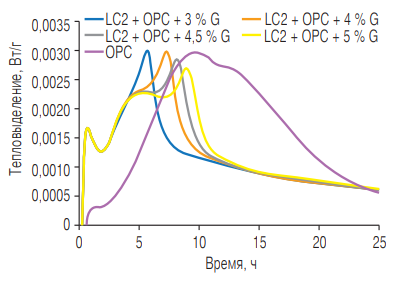

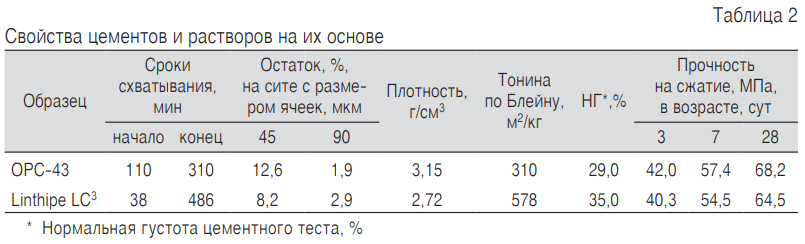

Свойства цементов и растворов. Результаты калориметрического исследования LC3 с повышенным содержанием гипса (до 5 %) приведены на рис. 5. Исходя из характера тепловыделения, ясно, что содержание гипса 5 % оптимально для приготовления LC3. Физические характеристики цементов LC3 и OPC‑43 обобщены в табл. 2. Более высокие тонина по Блейну и нормальная густота теста в случае LC3 обусловлены присутствием тонкодисперсных частиц глины.

Рис. 5. Результаты калориметрического исследования растворов из смешанных цементов с различным содержанием гипса (G)

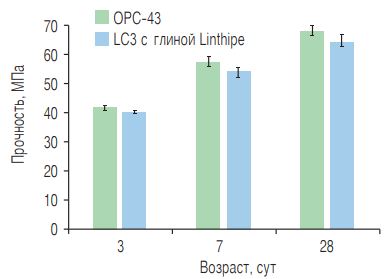

Данные о прочности на сжатие кубических образцов цементного раствора приведены на рис. 6. Видно, что динамика набора прочности растворов на основе LC3 и OPC сходна, а значения прочности сопоставимы даже при содержании клинкера в LC3 всего 50 %. В первую очередь это можно объяснить более высокой пуццолановой реакционной способностью прокаленной глины Линтипе, которая способствует образованию прочной связки C—S—H, имеющей плотную микроструктуру.

Рис. 6. Прочность на сжатие кубических образцов растворов LC3 и OPC

Обсуждение результатов

Содержание каолинита в глине Линтипе довольно высокое (около 65 %), что обычно указывает на пригодность глины для применения в производстве LC3. Основные фазы этой глины — каолинит и кварц, а количество оксидов железа в ней незначительно. Как следствие, при ее прокаливании не протекают какие-либо сложные процессы, что также позволяет предположить высокую пуццолановую активность кальцинированной глины. Высокая реакционная способность извести в прокаленной глине в возрасте 10 сут (11,5 МПа) благоприятствует ее применению в качестве компонента LC3. По данным изотермической калориметрии, оптимальное содержание гипса в приготовленных смешанных цементах LC3 равно 5 %. Присутствие в LC3 микрочастиц глины обусловливает более высокие тонину по Блейну и нормальную густоту цементного теста по сравнению с OPC. Прочность на сжатие раствора на основе LC3 в возрасте 28 сут достигает 65 МПа, а динамика роста этого показателя аналогична его динамике для OPC. Таким образом, очевиден потенциал дальнейшего снижения доли клинкера в цементе LC3 класса 42.5, позволяющего повысить его экологическую эффективность.

Заключение

Снижение доли клинкера в выпускаемом цементе — экономически оправданный способ достичь стабильности и экологичности в работе цементных предприятий. Единственный подходящий для этого и вместе с тем повсеместно доступный в земной коре материал — каолинитовые глины требуемого для цементной промышленности качества, запасов которых хватит на десятилетия.

По данным Международного энергетического агентства (International Energy Agency, IEA), прямые выбросы CO2 при производстве цемента увеличивались в 2015—2021 годах примерно на 1,5 % в год, при этом для реализации сценария нулевого уровня выбросов к 2050 году необходимо ежегодно снижать их приблизительно на 3 % до 2030 года [12]. Требуется уделять больше внимания двум ключевым областям: снижению доли клинкера в цементе (в том числе за счет увеличения использования смешанных цементов) и внедрению инновационных технологий. Правительства могут стимулировать инвестиции и инновации в этих областях, финансируя исследования и разработки, поощряя спрос на цемент с близкими к нулевым выбросами CO2 и устанавливая требование обязательного снижения этих выбросов.

Многие компании для сокращения выбросов CO2 при производстве цемента выбирают технологию LC3.

ЛИТЕРАТУРА

1. A concrete solution to making greener building materials [Электронный ресурс] URL: https://www.thenationalnews.com/uae/environment/a-concrete-solution-to-making-greener-building-mater... (дата обращения 10.06.2023).

2. Antoni M., Rossen J., Martirena F., Scrivener K. Cement substitution by a combination of metakaolin and limestone // Cement and Concrete Res. 2012. Vol. 42. P. 1579—1589.

3. He C., Osbaeck B., Makovicky E. Pozzolanic reactions of six principal clay minerals: activation, reactivity assessments and technological effects // Cement and Concrete Res. 1995. Vol. 25, N 8. P. 1691—1702.

4. Murat M., Comel C. Hydration reaction and hardening of calcined clays and related minerals III. Influence of calcination process of kaolinite on mechanical strengths of hardened metakaolinite // Cement and Concrete Res. 1983. Vol. 13, N 5. P. 631—637.

5. Sabir B.B., Wild S., Bai J. Metakaolin and calcined clays as pozzolans for concrete: A review // Cement and Concrete Composites. 2001. Vol. 23, N 6. P. 441—454.

6. Fernandez R., Martirena F., Scrivener K.L. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorillonite // Cement and Concrete Res. 2011. Vol. 41, N 1. P. 113—122.

7. Love C.A., Richardson I.G., Brough A.R. Composition and structure of C—S—H in white Portland cement‑20 % metakaolin pastes hydrated at 25 °C // Cement and Concrete Res. 2007. Vol. 37, N 2. P. 109—117.

8. Souza P.S.L., Dal Molin D.C.C. Viability of using calcined clays, from industrial by-products, as pozzolans of high reactivity // Cement and Concrete Res. 2005. Vol. 35, N 10. P. 1993—1998.

9. Lothenbach B., Le Saout G., Galucci E., Scrivener K.L. Influence of limestone on the hydration of Portland cements // Cement and Concrete Res. 2008. Vol. 38, N 6. P. 848—860.

10. Matschei T., Lothenbach B., Glasser F.P. The role of calcium carbonate in cement hydration // Cement and Concrete Res. 2007. Vol. 37, N 4. P. 551—558.

11. Matschei T., Glasser F.P. Zum Einfluss von Kalkstein auf die Zementhydratation // ZKG International. 2006. B. 59, H. 12. S. 78—86.

12. Direct emissions intensity of cement production in the Net Zero Scenario, 2015—2030 [Электронный ресурс] URL: https://www.iea.org/data-and-statistics/charts/direct-emissions-intensity-of-cement-production-in-th... (дата обращения 10.06.2023).

| Автор: С. Майти |

| Рубрика: Наука и производство |

| Ключевые слова: цемент с известняком и кальцинированной глиной, каолинитовая глина, доля клинкера в цементе, цемент с низким углеродным следом |