Зависимость производительности вибрационной мельницы от ее конструктивных и технологических параметров

РЕФЕРАТ. Проведен анализ существующих конструкций помольных агрегатов, их преимуществ, недостатков, показана предпочтительная область применения. Рассмотрены различные конструктивные варианты вибрационных мельниц и принцип их работы. Описана принципиально новая конструкция вибрационной мельницы с полигармоническими колебаниями помольной камеры. Приведено уравнение регрессии для расчета производительности мельницы в зависимости от основных конструктивно-технологических параметров ее работы — частоты колебаний и коэффициента заполнения помольной камеры мелющими телами, а также от положения дебалансов относительно центра тяжести помольной камеры. Проанализированы результаты экспериментальных исследований. Установлено влияние каждого из факторов и эффектов их взаимодействия на формирование значения функции отклика — производительности мельницы. Сделаны выводы о рациональных режимах работы вибрационной мельницы, при которых достигается ее максимальная производительность.

Ключевые слова: вибрационная мельница, частота колебаний, помольная камера, уравнение регрессии, производительность, центр тяжести, дебаланс.

Keywords: vibratory mill, oscillation frequency, grinding chamber, regression equation, output, gravity centre, balance weight.

Введение

В различных отраслях промышленности — горнорудной, химической, энергетической, промышленности строительных материалов — сотни миллионов тонн горных пород подвергаются измельчению до размеров частиц готового продукта менее 50 мкм. Например, железную руду измельчают до размера частиц менее 40 мкм, уголь для сжигания в котлах — до 20 мкм, пигменты в лакокрасочной промышленности — до 5 мкм; средневзвешенный размер частиц цемента близок к 25 мкм. В зависимости от тонины помола и требуемого объема производства применяют различные конструкции мельниц: шаровые барабанные, тарельчато-валковые, ролико-маятниковые, аэробильные, струйные либо вибрационные. Наибольшее распространение получили шаровые барабанные мельницы, которых в России установлено несколько десятков тысяч [1—3]. Их производительность достигает 700 т/ч. Существенным недостатком мельниц всех конструкций является весьма низкий КПД — не более 5 % [4, 5]. Причина в том, что в их конструкции заложен принцип разрушения частиц путем удара, раздавливания и истирания, при реализации которого в частице создаются напряжения, превышающие силы межмолекулярного сцепления, в результате чего она раскалывается. При этом на разрушение затрачивается только 5 % подводимой энергии, а остальная теряется; до 80 % энергии тратится на нагревание рабочих органов мельницы и измельчаемого материала.

В последнее время в малотоннажном производстве (до 2 т/ч) широко используются вибрационные мельницы, работающие в периодическом, открытом либо замкнутом циклах измельчения. Наиболее распространены и в России, и за рубежом одно- либо двухкамерные мельницы с гармоническими колебаниями помольной камеры [6, 7]. В последнее время появились конструкции с бигармоническими колебаниями помольной камеры, которые обеспечивают бóльшую эффективность измельчения, меньший удельный расход энергии и более высокую производительность. Как правило, они оснащены двумя виброприводами [6—8]. Совсем недавно появились конструкции вибромельниц с полигармоническими колебаниями помольной камеры. В этих мельницах разрушаются застойные зоны в загрузочной части и предотвращается сегрегация мелющих тел, за счет чего существенно повышается эффективность измельчения. Такие мельницы снабжаются тремя виброприводами, каждый из которых работает по своей программе, имеющими различную частоту и направление вращения и расположенными в различных (регулируемых) положениях относительно центра масс помольной камеры [6—8].

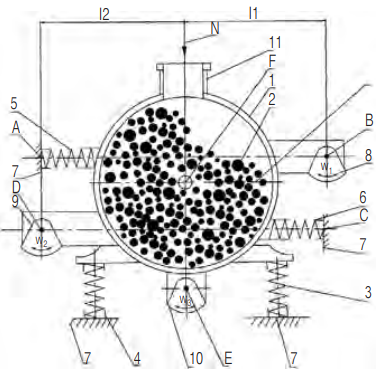

Нами разработана принципиально новая конструкция вибрационной мельницы с полигармоническими колебаниями помольной камеры [9, 10], принципиальная схема которой представлена на рис. 1.

Рис. 1. Вибрационная мельница периодического действия с полигармоническими колебаниями помольной камеры: 1 — помольная камера; 2 — мелющие тела; 3—6 — упругие элементы; 7 — основание; 8—10 — дебалансные виброприводы; 11 — люк; В, D, Е — оси вращения дебалансов; N, О — оси симметрии помольной камеры; F — центр масс помольной камеры

Вибрационная мельница состоит из цилиндрической помольной камеры 1, заполненной на 80—90 % мелющими телами 2, установленной с помощью упругих элементов 3—6 на неподвижном основании 7, которое жестко соединено с боковыми дебалансными виброприводами 8, 9 и нижним 10. Измельчаемый материал и мелющие тела загружаются через люк 11.

Вибрационная мельница может работать как в периодическом, так и в непрерывном режимах помола. Мельница периодического действия, показанная на рис. 1, работает следующим образом. Через загрузочный люк 11 в мельницу загружаются мелющие тела 2 различного диаметра и измельчаемый материал. Люк 11 закрывается, после чего включаются виброприводы 8—10. Помольная камера начинает совершать сложные полигармонические колебания, которые передаются мелющим телам. Виброприводы позволяют изменять направление и частоту вращения, тем самым регулируя интенсивность движения мелющих тел, а следовательно, и интенсивность процесса измельчения. Виброприводы 8 и 9 могут перемещаться вверх и вниз относительно центра масс помольной камеры — это обеспечивает регулирование режима движения мелющих тел в помольной камере, предотвращает сегрегацию мелющих тел и позволяет подобрать требуемый режим измельчения с учетом размолоспособности перерабатываемого материала. После установленного промежутка времени мельница останавливается, и материал разгружается через нижний люк (на схеме не показан).

Результаты исследований

Один из важных показателей работы вибрационной мельницы — ее производительность. Для экспериментальных исследований был выбран центральный композиционный план полного факторного эксперимента (ЦКРП 23) [11]. В качестве основных факторов, влияющих на эффективность процесса измельчения и в конечном счете на производительность мельницы, мы выбрали частоту вращения дебалансов х1, смещение боковых дебалансов относительно центра тяжести помольной камеры х2 и коэффициент загрузки мелющими телами х3.

В качестве измельчаемого материала был использован клинкер Белгородского цементного завода фракции 300—600 мкм.

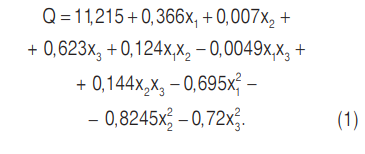

После обработки результатов экспериментальных исследований было получено уравнение регрессии в кодированном виде:

Анализируя полученное уравнение, можно сделать вывод, что максимальное влияние на производительность вибрационной мельницы Q оказывает фактор х3 (коэффициент заполнения помольной камеры мелющими телами), так как он умножается на наибольший положительный численный коэффициент. Масса мелющих тел (коэффициент загрузки) влияет на производительность мельницы в 1,7 раза сильнее частоты вращения дебалансов и в 89 раз сильнее смещения последних. Такой результат вполне ожидаем, так как масса измельчаемого материала составляет около 14 % массы мелющих тел. Естественно, чем больше масса мелющих тел, тем больше материала загружается в мельницу, а следовательно, выше ее производительность. Например, при увеличении х3 с 0,53 до 0,87 (в 1,57 раза) производительность вибрационной мельницы Q увеличивается с 6,02 до 7,71 кг/ч (в 1,28 раза).

Такие факторы, как смещение боковых дебалансов относительно центра тяжести мельницы в вертикальном направлении и частота вращения дебалансов, также существенно влияют на формирование функции отклика Q. При этом влияние смещения дебалансов в 52 раза меньше, чем влияние частоты их вращения. Коэффициенты при х1 и х2 в уравнении (1) положительные, соответственно при увеличении указанных факторов производительность мельницы Q возрастает. Это объясняется общим влиянием х1 и х2 на интенсификацию измельчения, которое обусловлено бóльшим воздействием мелющих тел на измельчаемый материал вследствие их более активного движения, воздействия крутящего момента и генерации полигармонических колебаний, вызываемой вертикальным смещением правого дебаланса.

Например, при одновременном увеличении х2 с 0 до 80 мм и х1 с 25 до 50 Гц производительность мельницы возрастает с 4,6 до 6,4 кг/ч, или в 1,39 раза.

Коэффициенты при эффектах взаимодействия х1х2 и х2х3 также положительные, следовательно, при увеличении этих эффектов производительность мельницы возрастает, а при уменьшении снижается. Сумма коэффициентов при эффектах взаимодействия по абсолютному значению составляет 27 % суммы коэффициентов при линейных факторах, т. е. влияние эффектов взаимодействия на формирование функции отклика можно считать существенным. При этом влияние эффекта взаимодействия х2х3 на 16 % больше, чем эффекта взаимодействия х1х2. Причина в том, что с увеличением х2х3 при большей массе мелющих тел и большем смещении дебалансов возникает больший крутящий момент и генерируются полигармонические колебания с большей амплитудой, что в конечном счете интенсифицирует движение мелющих тел, повышает эффективность процесса измельчения и, как результат, повышает производительность мельницы.

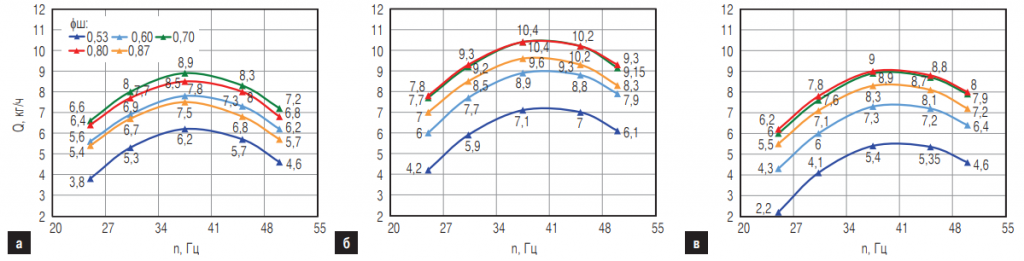

На рис. 2 и 3 представлены наиболее характерные экспериментальные данные о зависимости производительности мельницы Q от изменения основных факторов: частоты вращения валов дебалансов nd, смещения дебаланса относительно центра тяжести мельницы в вертикальном направлении ld и коэффициента заполнения мелющими телами помольной камеры φш.

Рис. 2. Зависимости производительности вибрационной мельницы Q от частоты вращения валов дебалансов nd при фиксированных значениях коэффициента заполнения мелющими телами помольной камеры φш, равных 0,53 (а), 0,70 (б) и 0,87 (в)

Рис. 3. Зависимость производительности вибрационной мельницы Q от частоты вращения валов дебалансов nd при фиксированных значениях смещения дебаланса относительно центра тяжести мельницы в вертикальном направлении ld

Анализ зависимостей Q от частоты вращения валов дебалансов nd при фиксированных значениях коэффициента заполнения мелющими телами помольной камеры φш, равных 0,53, 0,70 и 0,87 (рис. 2), показал следующее.

При любых значениях φш от 0,53 до 0,87, ld от 0 до 80 мм и nd от 25 до 40 Гц наблюдается рост производительности мельницы с увеличением nd. При изменении φш в диапазоне 0,53—0,87 максимальное значение Q достигается при φш, равном 0,70 (рис. 2, б). Например, при ld = 80 мм и nd = 40 Гц производительность мельницы при коэффициенте загрузки φш = 0,53 равна 5,35 кг/ч, а при φш = 0,70 она составляет 8,95 кг/ч, т. е. возрастает в 1,67 раза. Последующее увеличение φш до 0,87 приводит к снижению Q до 8,35 кг/ч, т. е. на 6,7 %.

Это объясняется тем, что с существенным увеличением массы мелющих тел при одинаковой частоте и амплитуде колебаний интенсивность их движения в помольной камере снижается, ввиду чего снижается эффективность измельчения и как результат — производительность мельницы. С последующим увеличением частоты вращения вала дебаланса nd с 40 до 50 Гц при любых коэффициентах загрузки и смещениях дебалансов производительность вибрационной мельницы уменьшается (см. рис. 2). В целом по результатам экспериментов, представленным на рис. 2, следует отметить, что степень роста производительности мельницы с увеличением nd возрастает при больших значениях φш и снижается при максимальных значениях других факторов. Увеличение какого-либо одного из факторов до максимальных значений приводит к интенсификации измельчения в вибрационной мельнице и, соответственно, к росту производительности, при этом повышение других факторов до максимальных значений оказывает поддерживающее влияние на рост производительности вибрационной мельницы. Это объясняется тем, что при максимальных значениях исследуемых факторов часть мелющих тел в помольной камере переходит во «взвешенное» состояние, и интенсивность их воздействия на измельчаемый материал снижается.

Результаты, полученные при фиксированных значениях ld, равных 0, 64 и 80 мм, приведены на рис. 3. При любых значениях φш и постоянном ld максимальная производительность мельницы достигается при частоте колебаний дебалансов, равной 40 Гц. Например, при ld = 64 мм, φш = 0,53 максимальное значение Q, равное 7,1 кг/ч, достигается при nd = 40 Гц; при увеличении φш до 0,8 производительность мельницы возрастает до 10,1 кг/ч, т. е. на 42 % (см. рис. 3, б). Максимальная производительность мельницы достигается при смещении дебалансов на 64 мм и составляет 10,1 кг/ч (см. рис. 3, б), последующее увеличение смещения дебалансов до 80 мм приводит к снижению производительности мельницы до 8,9 кг/ч, т. е. на 13,5 % (см. рис. 3, в).

Увеличение частоты колебаний помольной камеры сверх 40 Гц при любых значениях φш и ld приводит во всех случаях к снижению Q (см. рис. 3). Например, при φш = 0,53 и ld = 80 мм с увеличением частоты колебаний помольной камеры с 40 до 50 Гц производительность мельницы снижается с 5,4 до 4,6 кг/ч, т. е. на 17 % (см. рис. 3, в). Это объясняется тем, что при максимальной частоте вращения дебалансов вибрационной мельницы и любых значениях коэффициента заполнения мелющими телами помольной камеры и соответствующих значениях смещениях дебаланса относительно центра тяжести мельницы в вертикальном направлении мелющие тела перемещаются в «псевдоожиженном» состоянии, что существенно снижает их взаимодействие с частицами измельчаемого материала и приводит к снижению эффективности процесса измельчения и производительности мельницы.

Выводы

В ходе реализации многофакторного эксперимента установлены рациональные режимы работы вибрационной мельницы, при которых обеспечивается ее максимальная производительность — коэффициент загрузки помольной камеры равен 0,8, смещение дебалансов 64 мм, частота колебаний помольной камеры 40 Гц.

Источник финансирования

Работа выполнена в рамках проекта № 22—29—01438, поддержанного Российским научным фондом.

ЛИТЕРАТУРА

1. Богданов В.С. Шаровые барабанные мельницы. Белгород: Изд-во «БелгТАСМ», 2002. 258 с.

2. Богданов В.С., Богданов Д.В., Семикопенко И.А. Процессы в производстве строительных материалов. Старый Оскол: ТНТ, 2018. 436 с.

3. Богданов В.С., Булгаков С.Б., Ильин А.С. Технологические комплексы и механическое оборудование предприятий строительной индустрии. СПб: Проспект Науки, 2010. 624 с.

4. Андреев С.Е., Зверевич В.В., Перов В.А., Дробление, измельчение и грохочение полезных ископаемых. М. Недра, 1996. 415 с.

5. Блехман И.И. Вибрационная механика. М. Наука, 1997. 397 с.

6. Букин С.Л., Букина А.С. Динамические возможности инерционной бигармонический мельницы нового типа // Прогрессивные технологии и системы машиностроения. Сборник научных работ. Донецк: ДонНГУ, 2013. № 2. С. 61—71.

7. Борщев В.Я. Оборудование для измельчения материалов. Тамбов: Изд-во ТГТУ, 2004. 75 с.

8. Гончаревич И.Ф. Вибротехника в горном производстве. М.: Недра, 1992. 319 с.

9. Патент № 192677 Российская Федерация, МПК B 02C 19/16 (2006.01), B 02C 17/00 (2006.01). Вибрационная мельница: № 2019116568: заявлен 29.05.2019: опубликован 25.09.2019 / Богданов Н.Э., Богданов В.С.; заявитель БГТУ им. В.Г. Шухова.

10. Патент № 2637215 Российская Федерация, МПК B 02C 19/16 (2006.01), B 02C 17/00 (2006.01). Вибрационная мельница: № 2017105030: заявлен 15.02.2017: опубликован 01.12.2017 / Артеменко К.И., Богданов Н. Э.; заявитель БГТУ им. В.Г. Шухова.

11. Бондарь А.Г., Статюха Г.А. Планирование эксперимента в химической технологии. Киев: Вища школа, 1976. 181 с.

| Автор: В.С. Богданов, Н.Э. Богданов, С.И. Анциферов, А.И. Нижегородов, Е.А. Сычев |

| Рубрика: Оборудование и технология |

| Ключевые слова: вибрационная мельница, частота колебаний, помольная камера, уравнение регрессии, производительность, центр тяжести, дебаланс |