Ко-процессинг бытовых отходов в Китае

РЕФЕРАТ. Ко-процессинг отходов в цементных печах позволяет утилизировать их безопасно и с малыми затратами. В статье описаны примеры подготовки альтернативных видов топлива из твердых бытовых отходов и осадка сточных вод и их сжигание в цементных печах на предприятиях Китая.

Ключевые слова: ко-процессинг, утилизация отходов, твердые бытовые отходы, осадок сточных вод, твердое топливо из отходов, RDF, альтернативные виды топлива.

Keywords: co-processing, waste utilization, municipal solid waste, sewage sludge, refuse derived fuel, RDF, alternative fuels.

Введение

В 2018 году Международным энергетическим агентством (International Energy Agency, IEA) и Всемирным советом предпринимателей по устойчивому развитию (World Business Council for Sustainable Development, WBCSD) была опубликована дорожная карта организации «Инициатива по устойчивому развитию цементной промышленности» (Cement Sustainability Initiative, CSI) по сокращению выбросов CO2 в цементной промышленности . Согласно этому документу, уголь обеспечивает 70 % мирового потребления тепловой энергии в производстве цемента. На другие виды ископаемого топлива, включая нефтяной кокс, приходится 24 %, а на альтернативные виды топлива (АВТ) — чуть более 5 %. По прогнозу CSI, при реализации сценария 2DS, который предусматривает повышение температуры на Земле к 2050 году не более чем на 2 °C, частичный переход на АВТ позволит сократить к этому времени выбросы CO2, обусловленные сжиганием топлива в отрасли, по сравнению с эталонным сценарием на 34 % (с 88 до 58 кг CO2/ ГДж). Это означает снижение глобальных выбросов CO2 на 0,9 Гт, что составит 12 % их совокупного сокращения за счет всех предпринятых мер и эквивалентно 42 % прямых выбросов CO2, связанных с мировым производством цемента в настоящее время.

В дорожной карте CSI в качестве целей использования АВТ в первую очередь рассматриваются снижение затрат на топливо и сокращение выбросов CO2. Однако есть и другая цель ко-процессинга отходов в цементных печах, а именно ликвидация бытовых и промышленных отходов, иные способы которой были бы труднее, дороже или опаснее. В этой статье в качестве примера рассмотрена утилизация твердых бытовых отходов (ТБО) и осадка сточных вод (ОСВ) в Китае.

Положение с бытовыми отходами в Китае

Объем образующихся ТБО в Китае быстро растет. Наряду с сокращением доступных площадей свалок это привело к серьезному кризису в некоторых китайских городах, который был описан как «мусорная осада». В 2019 году в стране было собрано 228 млн т ТБО, из которых 51 % захоронили на свалках, 45 % сожгли и лишь 3 % утилизировали другими способами, в основном путем ко-процессинга в цементных печах.

Мусоросжигательные заводы вызывают серьезное сопротивление общественности из-за токсичных выбросов. Длительное воздействие их выбросов может нанести серьезный вред здоровью человека и окружающей среде. Особенно вредны диоксины и фураны. Несмотря на то, что были предприняты усилия по очистке выбросов мусоросжигательных заводов, китайская общественность во многих городах все еще сомневается в безопасности этих предприятий и активно выступает против их строительства.

Ко-процессинг отходов в цементных печах имеет много преимуществ перед таким сжиганием, из них наиболее важны экологические: не выделяются диоксины и отсутствует зольный остаток, содержащий тяжелые металлы. Кроме того, при этом способе меньше эксплуатационные расходы, чем в случае традиционных мусоросжигательных печей, и не требуются большие инвестиции, поскольку для ликвидации отходов используются уже существующие цементные печи.

Далее приведены практические примеры утилизации ТБО и ОСВ в цементных печах на предприятиях некоторых ведущих производителей цемента — Huaxin Cement, Sinoma International и Sinoma Cement.

Переработка ТБО на предприятии Huaxin Changshankou

Строительство Huaxin Changshankou, предприятия по предварительной переработке ТБО проектной мощностью 2000 т/сут ТБО в Ухане, началось в 2018 году. В 2019 году фактический объем переработанных ТБО составил 358 тыс. т.

До этого в Ухане имелись только 5 установок сжигания ТБО и предприятие предварительной обработки ТБО для ко-процессинга при производстве цемента. Суммарно они могли перерабатывать лишь 7000 т/сут ТБО, в то время как в 2018 году в городе образовывалось 10 000 т/сут ТБО.

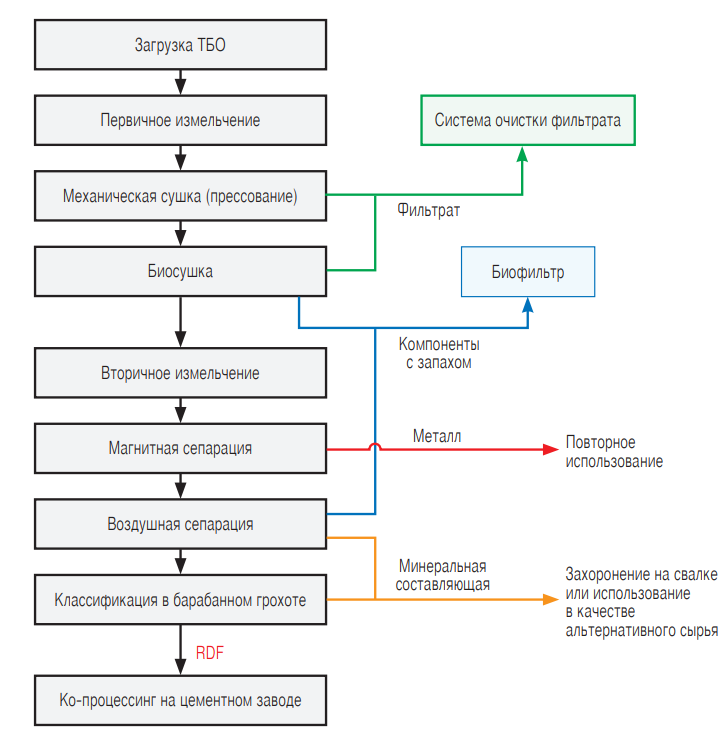

Схема технологического процесса на новом предприятии приведена на рис. 1.

Рис. 1. Схема технологического процесса на предприятии Huaxin Changshankou⋅

Поступающие ТБО с влажностью 55 % с помощью ряда процессов разделяют на несколько частей:

⋅ топливо из ТБО (refuse derived fuel, RDF) и минеральную составляющую отходов (обычно ее содержание в ТБО не превышает 5 %), используемые на цементных заводах компании Huaxin в качестве АВТ и альтернативного сырья соответственно;

⋅ металл, который утилизируется и продается переработчикам;

⋅ фильтрат, сбрасываемый после очистки в системе очистки сточных вод;

⋅ компоненты с запахом, которые перерабатываются в системе биофильтров.

Для первичного измельчения ТБО используется двухвальный шредер размерами 4150 × 1245 × 2608 мм и производительностью 50 т/ч с девятью ножами. Биосушка осуществляется в сооружении с бетонными отсеками при помощи воздуходувки Рутса производительностью 200 м3/мин, обеспечивающей перепад давления 19,6 кПа. Для магнитной сепарации применяется сепаратор с постоянными магнитами. Во вращающемся барабанном грохоте производительностью 50—60 т/ч материал с кусками размером до 250 мм разделяется на фракции при помощи сеток с размером ячеек 15 мм.

Полученное RDF с влажностью 45 % транспортируют на завод Huaxin Yangxin Cement для ко-процессинга. Две печи с декарбонизаторами на этом цементном заводе имеют производительность 5000 и 4800 т клинкера в сутки. Место подачи АВТ — нижняя часть декарбонизатора, что позволяет сразу нагреть RDF до высокой температуры и минимизировать влияние его сжигания на условия процесса в печи. В каждой печной системе можно сжигать до 700 т RDF в сутки.

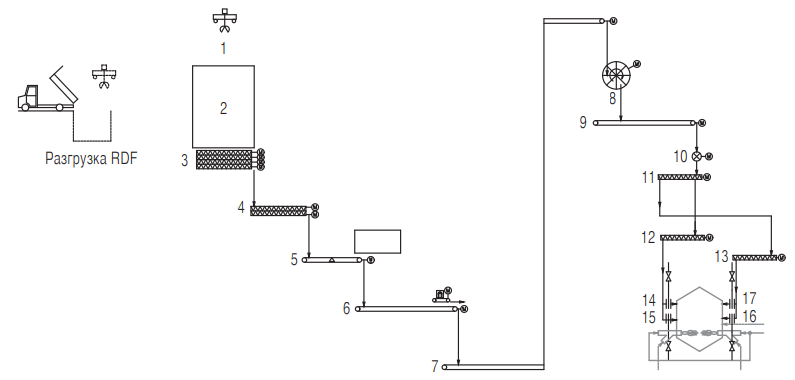

Доставленное автотранспортом RDF при помощи двухбалочного мостового крана грузоподъемностью 10 т помещают в силос объемом 100 м3 (рис. 2). Из силоса RDF транспортируют четырех- и двухосевым безвальными винтовыми конвейерами производительностью 35 т/ч, затем при помощи весового питателя (3,5—35 т/ч) подают на транспортер с желобчатой лентой (40 т/ч). Затем ленточным конвейером с большим углом наклона (40 т/ч) RDF подают через устройство, стабилизирующее разгрузку, на другой ленточный конвейер (40 т/ч), с которого оно поступает в ячейковый питатель (45 т/ч) и из него при помощи безвальных винтовых конвейеров — в декарбонизатор. Скорость подачи RDF в декарбонизатор регулируется плоскими скользящими затворами.

Рис. 2. Оборудование для приемки, транспортировки и подачи на сжигание RDF на заводе Huaxin Yangxin Cement: 1 — мостовой кран; 2 — силос RDF; 3, 4 — четырех- и двухосевой безвальные винтовые конвейеры; 5 — весовой питатель; 6 — транспортер с желобчатой лентой; 7 — ленточный конвейер с большим углом наклона; 8 — стабилизирующее устройство; 9 — ленточный конвейер; 10 — ячейковый питатель; 11—13 — безвальные винтовые конвейеры; 14—17 — плоские скользящие затворы

Перед подачей в декарбонизатор каждую партию RDF проверяют на содержание хлора, серы и тяжелых металлов, которые могут оказывать вредное влияние на качество цемента. Для регулирования количества хлора, циркулирующего в печи, используется система байпаса.

Что касается проблемы выбросов диоксинов, которая волнует население, то, согласно данным долгосрочного мониторинга на заводах компании Huaxin, осуществляющих ко-процессинг, концентрация фуранов в дымовых газах значительно ниже предельного значения, предусмотренного национальным стандартом выбросов (0,1 нг TEQ/нм3). Снижению уровня выбросов фуранов и диоксинов способствуют горение при достаточно высоких температурах, щелочная атмосфера в печи, адсорбция фуранов на сырьевой муке и эффективное улавливание частиц диоксинов в пылесборнике рукавного фильтра.

Суммарные инвестиции в строительство предприятия Huaxin Changshankou составили US$ 60 млн. Выручка обеспечивается за счет платы за утилизацию отходов, а экономия затрат достигается за счет замены угля на RDF, теплотворная способность которого составляет 2500 ккал/кг (примерно в 2 раза меньше, чем у угля). Кроме того, при сжигании топлива из ТБО сокращаются выбросы CO2 и NOx из печи.

Переработка ТБО по технологии Sinoma-Envir на заводе Lishui Tianshan Cement

Sinoma International Environmental Engineering (Sinoma-Envir), подразделение корпорации Sinoma International, поставляет технологии и услуги в области охраны окружающей среды. В его ведении находятся также предприятия, перерабатывающие отходы по концессионному соглашению с правительством.

Новейшая технология ко-процессинга ТБО включает в себя гидравлическую систему сортировки неорганических веществ и систему измельчения бытовых отходов. Эта технология обеспечивает глубокую переработку влажных биоразлагаемых отходов, которые во многих городах Китая начали предварительно сортировать в домашних условиях. Установка производительностью 500 т/сут, в которой реализована данная технология, в 2019 году введена в эксплуатацию на цементном заводе Lishui Tianshan в Нанкине, провинция Цзянсу (рис. 3), и уже продемонстрировала высокий потенциал переработки ТБО.

Рис. 3. Установка переработки ТБО Lishui Tianshan Cement

Вначале ТБО (не подвергавшееся предварительной сортировке) разделяют на RDF, черные металлы и бытовые отходы с использованием высокоточной технологии сортировки Sinoma-Envir. Черные металлы отправляют на перерабатывающие предприятия; бытовые отходы подают в систему гидравлической сортировки, а отделенные неорганические вещества — в сырьевую мельницу цементного завода в качестве альтернативного сырья. Остаток от гидравлической сортировки смешивают с фильтратом и подают в систему переработки в пульпу, которую затем разделяют на органическую жидкость и легковесное RDF. Органическая жидкость поступает в проточный реактор с перемешиванием для производства биогаза, использующегося для выработки электроэнергии. Легковесное RDF смешивают с полученным ранее RDF и обезвоживают смесь в шнековом прессе до влажности менее 35 %, после чего она становится пригодной для использования в качестве АВТ для цементной печи. Энергопотребление шнекового пресса ниже, чем у большинства установок обезвоживания ТБО по другим технологиям. Во всем цехе поддерживается небольшое разрежение, а оборудование должным образом герметизировано, что позволяет снизить выбросы пыли и обеспечить чистоту воздуха внутри и вокруг цеха. Гидравлическую систему сортировки и переработки в пульпу может также использовать для переработки других влажных отходов.

Чтобы уменьшить влияние RDF на производство клинкера, в систему декарбонизатора добавлена камера предварительного сжигания. Подача в нее RDF повышает стабильность работы декарбонизатора. Кроме того, в АСУТП интегрирована система экспертного контроля процесса, позволяющая автоматически регулировать температуру и снизить влияние колебаний теплотворной способности RDF на работу декарбонизатора, что обеспечивает необходимые качество клинкера и производительность печи.

Использование RDF в топливной смеси приводит к снижению выбросов NOx из цементной печи. Выбросы диоксинов ниже нормативного значения, предусмотренного национальным стандартом (0,1 нг TEQ/нм3). Выбросы других загрязнителей, включая SOx, тяжелые металлы, хлориды, фториды, радиоактивные вещества и летучие органические соединения, также не превышают установленных в стране пределов. Технология обеспечивает высокую доходность. При работе цементной печи производительностью 500 т/сут использование ко-процессинга позволяет ежегодно экономить 30 тыс. т угля, заменять 3 тыс. т глины альтернативным сырьем и вырабатывать 10 ГВт · ч электроэнергии.

Переработка ТБО на предприятии Chaohu Sinoma Cement

Предприятие, расположенное в Чаоху (г. Хэфэй, провинция Аньхой), перерабатывает около 500 т/сут городских и сельских бытовых отходов, которые были захоронены до начала совместной переработки. На предприятии используется технология 3-го поколения Sinoma-Envir. Завод площадью 20 000 м2 был введен в эксплуатацию 15 мая 2017 года. Общий объем инвестиций в его строительство составил около 120 млн юаней (EUR 14,95 млн). К маю 2020 года на предприятии переработали 520 тыс. т бытовых отходов.

Для разделения ТБО на горючие, негорючие составляющие и фильтрат проводится предварительная обработка, включающая в себя дробление, сортировку и воздушную сепарацию (рис. 4). Горючие материалы загружаются в декарбонизатор, негорючие — в сырьевую мельницу и используются соответственно в качестве АВТ и альтернативного сырья.

Рис. 4. Общий вид системы сортировки ТБО на заводе Chaohu Sinoma Cement

Меры, направленные на поддержание качества цемента, включают в себя байпас хлора, позволяющий минимизировать влияние вредных элементов и соединений, содержащихся в горячей муке (калия, натрия, SO3, хлорид-ионов): пыль, уловленная в фильтре, транспортируется к выходу колосникового холодильника и равномерно смешивается с клинкером. Это позволяет избегать настылеобразования и влияния вредных компонентов на качество цемента.

На предприятии нет отходов или вторичных выбросов. Обеспечиваются очень низкие выбросы диоксинов, составляющие в среднем 0,045 нг TEQ/ нм3. Фильтрат обрабатывается в анаэробном реакторе с придонным слоем организмов и восходящим потоком жидкости и в мембранном биореакторе с использованием обратного осмоса. После очистки вода поступает для повторного использования в систему циркуляции охлаждающей воды.

Дезодорация достигается за счет вентиляции с разрежением, биологической очистки отходов и сжигания пахучих составляющих в высокотемпературной системе.

Ключевые технологические проблемы — измельчение волокон и пластика в роллер-прессе, рост содержания хлоридов, колебания температуры в декарбонизаторе из-за непостоянной подачи топлива и образование наростов в теплообменнике и печи. Совокупное влияние этих факторов на качество клинкера может заключаться в снижении прочности в возрасте 3 сут на 1—2 МПа.

Эксплуатационные расходы включают в себя оплату труда; плату за электроэнергию; затраты на эксплуатацию и техническое обслуживание оборудования, а также его амортизацию; плату за сброс фильтрата; расходы на химические вещества и биоматериалы для дезодорации и др. Суммарные эксплуатационные расходы составляют около 120—150 юаней на 1 т.

В настоящее время доходность предприятия обеспечивается субсидиями правительства, размер которых рассчитывается государством исходя из фактической производительности.

Предприятие по утилизации ОСВ Longwangzui

Longwangzui, завод по переработке ОСВ производительностью 400 т/сут, был введен в эксплуатацию в 2012 году. В прошлом ОСВ в Ухани в основном захоранивались, и предприятие Longwangzui впервые обеспечивает их полную и безопасную переработку с последующим использованием путем ко-процессинга. Сейчас завод обслуживает десять сооружений очистки бытовых сточных вод, расположенных в Ухани. В 2019 году переработано 120 тыс. т ОСВ. В 2019 году компания Huaxin переработала на двух своих предприятиях, Longwangzui и Nantaizihu, 80 % ОСВ, образующихся в Ухани.

ОСВ перемещают на предприятие в виде суспензии с влажностью около 80 % по трубопроводу или в автоцистернах и загружают в приемный бункер. Затем ОСВ подают в емкость предварительной обработки, добавляют FeCl3, CaO или другие коагулянты и тщательно перемешивают, после чего суспензия поступает в рамный фильтр-пресс. Выходящий из фильтр-пресса материал в виде кека, содержание влаги в котором снижено до 50 %, легко транспортировать. Фильтрат возвращается на очистные сооружения. Система вентиляции предприятия, работающая при разрежении, предотвращает распространение запаха. Для его устранения используется химический скруббер.

Кек транспортируется на цементный завод Huaxin Daye для ко-процессинга в цементной печи производительностью 4500 т клинкера в сутки с декарбонизатором. Теплотворная способность кека — 260 ккал/кг. В 2019 году в этой печи было утилизировано 165 тыс. т ОСВ, тепловой коэффициент замещения природного топлива кеком составил 2,09 %.

Кек доставляется на завод автотранспортом и хранится в силосе объемом 20 м3. С пластинчатого транспортера, находящегося под силосом, кек поступает на цепной конвейер и далее подается двумя безвальными винтовыми конвейерами в весовой ленточный питатель, после чего транспортируется двумя другими безвальными винтовыми конвейерами в ячейковый питатель. Затем при помощи винтового конвейера кек подается в декарбонизатор. Производительность каждой из единиц транспортирующего и дозирующего оборудования — 40 т/ч. Скорость подачи кека в декарбонизатор регулируется плоским скользящим затвором. Точка подачи АВТ находится в нижней части декарбонизатора с более высокой температурой, что позволяет минимизировать влияние сжигания ОСВ на условия процесса в печи.

Бóльшая часть Cl–, содержащегося в коагулянте, уносится с фильтратом, поэтому при ко-процессинге ОСВ ионы Cl– мало влияют на свойства клинкера и работу печи. Контролируется не только содержание хлора, но также серы и тяжелых металлов, которые могут снизить качество цемента.

Опыт показал, что ко-процессинг ОСВ приводит к значительному сокращению выбросов NOx из цементной печи. Утилизация ОСВ безопаснее и «чище», чем утилизация ТБО, вероятность возгорания меньше и отсутствует проблема с фильтратом. Тем не менее, так как предприятия предварительной обработки ОСВ обычно строят в городских районах (рядом с очистными сооружениями, чем обеспечивается удобство транспортировки), очень важно эффективно контролировать запах.

Предприятие получает прямой доход в виде сбора на утилизацию отходов, а значительная экономия затрат достигается за счет снижения расходов на приобретение аммиака — реагента для селективного некаталитического восстановления NOx (selective non-catalytic reduction, SNCR).

Заключение

Хотя в Китае доля муниципальных отходов, утилизируемых путем ко-процессинга в цементных печах, по-прежнему составляет лишь 3 % общего количества образующихся отходов, используемые технологии за несколько лет доказали свою безопасность и экономичность. Сбор на утилизацию отходов в случае ко-процессинга обычно составляет около половины сборов и субсидий, требуемых при работе мусоросжигательных заводов. Что еще важнее, ключевые экологические проблемы мусоросжигательных заводов, а именно выбросы диоксинов и необходимость безопасного удаления золы, не возникают при ко-процессинге ТБО в цементных печах.

| Автор: Я. Райли, Ван Цзюньмэй, Ван Цзяцзюнь, Го Янпэн, Ву Дэхоу |

| Рубрика: Использование отходов |

| Ключевые слова: ко-процессинг, утилизация отходов, твердые бытовые отходы, осадок сточных вод, твердое топливо из отходов, RDF, альтернативные виды топлива |