Механизм морозного разрушения бетонов с особо низкой проницаемостью

РЕФЕРАТ. Согласно результатам многих исследований и положениям стандартов, морозостойкий бетон рекомендуется изготавливать только на основе портландцемента с обязательным воздухововлечением. Однако исследования последних лет доказывают, что применение высокого водоредуцирования с помощью современных суперпластификаторов позволяет и на основе шлакопортландцемента изготавливать бетоны с высокой морозостойкостью без специального воздухововлечения. Экологические, экономические и эксплуатационные характеристики таких бетонов выше, чем у бетонов на основе портландцемента. Но до настоящего времени недостаточно изучены механизм морозного разрушения и роль воздухововлечения в таких бетонах. В связи с этим в настоящей работе проведены исследования бетона на основе шлакопортландцемента с особо низкой проницае мостью (В/Ц < 0,3). Все характеристики бетонной смеси и бетона определены по стандартам, действующим в России. Особенности формирования продуктов гидратации цемента в бетоне и их изменения при циклическом замораживании и оттаивании исследованы с применением рентгенофазового, синхронного термического анализа и электронной микроскопии.

Установлено, что структура цементного камня разработанного бетона формируется с низкой пористостью и преимущественно из слабозакристаллизованных гидросиликатов кальция тоберморитового типа, не склонных к кристаллизации и перекристаллизации в условиях морозной агрессии. Полученные в работе результаты позволяют предполагать, что при циклическом замораживании и оттаивании бетоны разрушаются не только из-за образования трещин под действием гидравлического, осмотического давления или давления паров воды, но и вследствие высушивания цементного камня, десорбции адсорбционно связанной воды и дегидратации продуктов гидратации цемента. В бетонах с особо низкой проницаемостью обнаруженное явление может доминировать, вследствие чего определяющим фактором их морозостойкости оказывается не воздухововлечение, а стойкость гидратов к циклическому замораживанию и оттаиванию.

Ключевые слова: морозостойкость, механизм морозного разрушения, молотый гранулированный доменный шлак, шлакопортландцемент, водоцементное отношение, цементный камень, структура, гидросиликаты кальция, долговечность.

Keywords: freeze-thaw resistance, frost fracture mechanisms, ground granulated blast-furnace slag, Portland blast-furnace slag cement, water-cement ratio, cement matrix, structure, calcium hydrosilicates, durability.

1. Введение

1.1. Актуальность и постановка проблемы. Бетоны с высокой морозостойкостью востребованы в строительстве дорожных и аэродромных покрытий, железнодорожных магистралей, объектов в Арктике, зданий и сооружений в районах Крайнего Севера и приравненных к ним местностям. Помимо высокой морозостойкости такие бетоны должны иметь высокую прочность на сжатие и на растяжение при изгибе, трещиностойкость и стойкость к истиранию, к воздействию антиобледенителей, морской воды и сульфатов. Применение шлакопортландцемента (ШПЦ или ЦЕМ III) для изготовления таких бетонов имеет экологические [1], экономические [2, 3] и эксплуатационные преимущества перед применением ЦЕМ I, так как позволяет изготавливать бетоны:

⋅ c повышенной прочностью на растяжение при изгибе [2, 4, 5] и улучшенными показателями трещиностойкости [6, 7];

⋅ с повышенной прочностью на сжатие в возрасте более 28 сут;

⋅ с повышенной стойкостью к истиранию [2, 13];

⋅ с низкими склонностью к высолообразованию и вероятностью возникновения внутренней коррозии вследствие меньшего содержания Ca(OH)2 в продуктах гидратации цемента;

⋅ с повышенной плотностью структуры цементного камня [7, 14—17], представленной низкоосновными гидросиликатами кальция [18—20], обеспечивающими увеличение водонепроницаемости [3, 5];

⋅ с высокой стойкостью к воздействию химически агрессивных сред — обеспечиваются сульфатостойкость, стойкость к морской воде, хлоридам антиобледенителей и карбонизации [2, 3, 17, 21—23];

⋅ с высоким потенциалом самозалечивания структуры [24, 25] и, как следствие из всего вышеизложенного, — с высокой долговечностью практически во всех средах эксплуатации.

До недавнего времени считалось установленным, что бетоны на основе шлакопортландцемента имеют низкую морозостойкость [26, 27]. Из последних разработок [28—33] следует, что на его основе можно получать бетоны с высокой морозостойкостью, создавая с помощью современных суперпластификаторов низкое водоцементное отношение (В/Ц) и, в результате, особо низкую проницаемость *. При этом высокая морозостойкость достигается без специального воздухововлечения, как и для бетонов на основе портландцемента [34]. Но при низком В/Ц необходим повышенный расход цемента, поэтому для снижения стоимости таких бетонов целесообразно использовать шлакопортландцемент. Решение проблемы морозостойкости приоткрыло возможность применять шлакопортландцемент для изготовления долговечных бетонов с высокими экологическими, экономическими и эксплуатационными характеристиками. Однако механизм морозного разрушения таких бетонов остается слабо изученным.

Общепризнанный способ повышения морозостойкости бетона — увеличение в нем объема резервной пористости за счет специального воздухововлечения, впервые предложенного Пауэрсом еще в 1945 году [35]. Согласно данным работы [36], воздухововлекающие добавки в бетоне не требуются, если В/Ц равно или меньше значения, при котором обеспечивается высокая водонепроницаемость бетона, что подтверждают результаты работ [31, 32]. Также доказано, что при малых значениях В/Ц и формировании цементного камня из гелеобразных низкоосновных гидратов можно изготавливать бетоны с достаточной морозостойкостью без специального воздухововлечения [34]. Однако в литературе нет сведений о фундаментальных причинах отсутствия положительного влияния воздухововлечения на морозостойкость бетонов с особо низкой проницаемостью.

В стандартах многих стран предусмотрено производство морозостойких бетонов только на основе определенных цементов и с обязательным воздухововлечением. Для бетонов, предназначенных для эксплуатации в средах с индексом XF2, XF3 и XF4, применение шлакопортландцемента (ЦЕМ III) не допускается, а объем воздухововлечения должен быть не менее 4 и не более 8 %. Для изготовления бетонов с отступлением от этих нормативов требуются не только положительные результаты испытаний, но и глубокое изучение механизма разрушения таких бетонов при циклическом замораживании и оттаивании.

1.2. Существующие гипотезы механизма морозного разрушения бетонов. Механизм разрушения бетонов при циклическом замораживании и оттаивании является сложным по причине существования многочисленных взаимосвязанных физических явлений. Сегодня нет теории процессов морозного разрушения бетонов, но существуют три гипотезы:

⋅ гипотеза гидравлического давления Пауэрса;

⋅ гипотеза осмотического давления Пауэрса и Хельмута;

⋅ термодинамическая гипотеза Литвана.

Пауэрс [35, 37] впервые предложил и обосновал механизм морозного разрушения бетонов, заключающийся в следующем. С понижением температуры содержание льда в капиллярных порах увеличивается, а поскольку вода замерзает с увеличением объема на 9 %, соответствующий объем воды вытесняется из капилляров в резервные воздушные поры. Это создает поток воды с давлением, повышающимся с увеличением скорости снижения температуры, с ростом количества замерзающей воды, со снижением проницаемости цементного камня и с увеличением пути, по которому вода проникает к воздушным порам. Когда давление приближается к пределу прочности бетона на растяжение, в нем появляются трещины. Эта гипотеза хорошо объясняет необходимость воздухововлечения с обеспечением определенного расстояния между стенками воздушных пор.

В дальнейших исследованиях Пауэрс и Хельмут [38, 39] обнаружили, что вода, наоборот, движется от мелких пор к крупным, в которых образуется лед. На основании этих наблюдений они предложили гипотезу осмотического давления. Из-за эффекта поверхностного натяжения, увеличивающегося с уменьшением диаметра пор, вода сначала замерзает в более крупных порах, а из-за присутствия примесей она замерзает не полностью. При образовании льда концентрация примесей в воде, находящейся в равновесии со льдом, возрастает и становится значительно больше, чем в воде, находящейся в более мелких порах, в которых лед еще не образовался или образовался, но в меньшем количестве. Возникает явление осмоса — система стремится достичь равновесия путем выравнивания концентрации примесей, в ходе чего растворитель диффундирует в направлении к более концентрированному раствору, т. е. вода перемещается от мелких пор к крупным. Так как вода в гелевых порах вообще не замерзает, именно она имеет максимальную потенциальную энергию, создающую соответствующее осмотическое давление, градиент которого направлен в сторону крупных пор, где образовались лед и поровый раствор с повышенной концентрацией примесей, в том числе солей. Отток воды из гелевых пор объясняет усадку бетонов при замораживании. Осмотическое давление увеличивается с ростом концентрации солей в поровом растворе, чем объясняется негативное влияние антиобледенителей. Согласно этой гипотезе, роль воздушных пор состоит в том, чтобы конкурировать с капиллярными порами, в которых образуется лед. В воздушных порах всегда содержится немного воды или влаги, поэтому на их стенках образуются лед и пересыщенный раствор. Если воздушные поры расположены на достаточном расстоянии друг от друга, то они способны притягивать воду из капиллярных и гелевых пор, в результате чего цементный камень получает защиту. Таким образом доказывается важность воздухововлечения и влияния на морозостойкость фактора расстояния между воздушными порами. Данная гипотеза способна объяснить и влияние скорости замораживания. При увеличении последней возрастает скорость формирования льда, а значит, повышается и скорость насыщения раствора в воздушных и капиллярных порах, что приводит к росту осмотического давления. При низкой скорости замораживания этот процесс протекает плавно, с меньшим осмотическим давлением, хотя и с образованием большего количества льда.

Затем Литван [40—43] доказал, что вода не замерзает не только в гелевых, но и в капиллярных порах, поэтому при температурах ниже 0 °C она переохлаждена. Кроме того, Литван обратил внимание на то, что давление пара над переохлажденной водой выше, чем над льдом, образующимся в воздушных порах и снаружи бетона. Таким образом, при снижении температуры создается неравновесное состояние, при котором вода стремится компенсировать разницу давления, направляясь к воздушным порам и поверхности бетона. Такое состояние длится до тех пор, пока давление пара над водой не уменьшится до значения, соответствующего давлению пара над льдом. Это может произойти только в том случае, если цементный камень насыщен неполностью или имеет резервные воздушные поры. Как и в предыдущих гипотезах, повышение скорости охлаждения и увеличение количества потенциально замораживаемой воды приводит к увеличению давления на цементный камень. Давление также возрастает с расстоянием, которое преодолевает вода. Все это объясняет роль специального воздухововлечения.

Представленные гипотезы дополняют друг друга и формируют фундамент теории морозного разрушения бетонов. В основе всех этих гипотез заложен единый принцип разрушения, заключающийся в прямом действии на цементный камень гидравлического давления, осмотического давления и давления водяного пара.

1.3. Цель и задачи. Цель исследования — изучение механизма морозного разрушения бетонов с особо низкими показателями проницаемости.

Для этого необходимо было решить следующие задачи:

⋅ подобрать рецептуру бетона и испытать изготовленный бетон на прочность и морозостойкость;

⋅ исследовать структуру разработанного бетона и ее изменения при твердении и воздействии циклического замораживания и оттаивания;

⋅ изучить механизм морозного разрушения бетона и роль воздухововлечения.

2. Материалы и методы

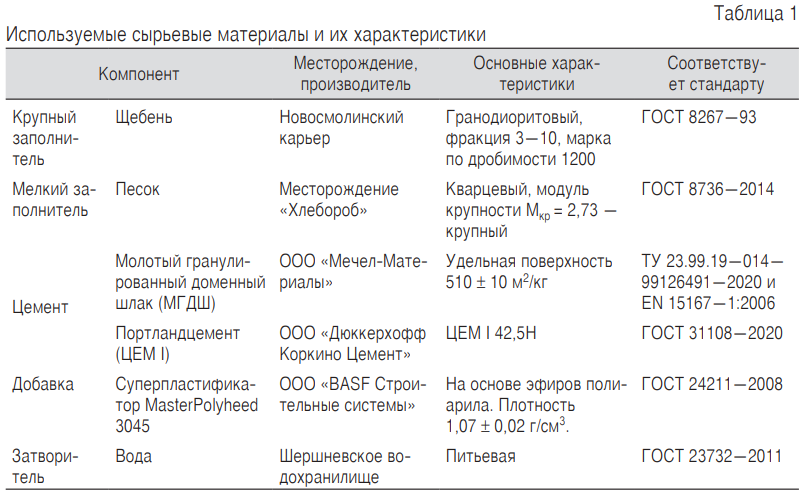

2.1. Сырьевые материалы. Состав бетона подобран с использованием сырьевых материалов, характеристики которых приведены в табл. 1.

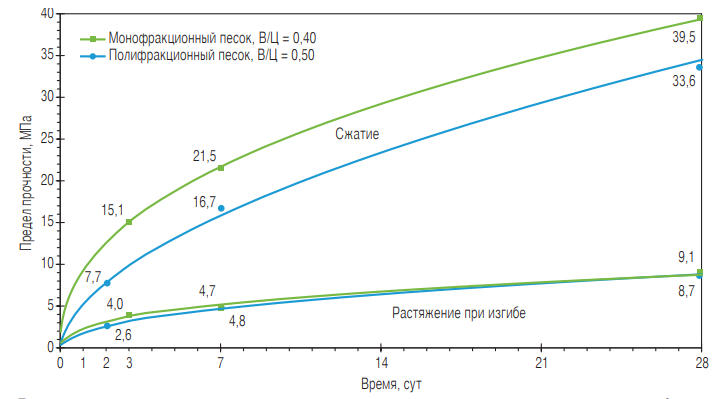

Шлакопортландцемент (ЦЕМ III) изготавливали, вводя в состав бетонной смеси портландцемент ЦЕМ I и МГДШ в соотношении 40 : 60. Такое соотношение эффективно, поскольку позволяет изготавливать бетоны с достаточной прочностью, долговечностью и высоким экономическим эффектом [13, 44—47]. Определены показатели активности цемента, полученного путем смешивания ЦЕМ I и МГДШ в том же соотношении. Испытания проведены на образцах-балочках размерами 4 × 4 × 16 см из цементно-песчаного раствора, приготовленного с использованием стандартного полифракционного песка при В/Ц = 0,50 (ГОСТ 30744— 2001), а также стандартного монофракционного песка при В/Ц = 0,40 (ГОСТ 310.4—81). Результаты испытаний приведены на рис. 1. Изготовленный цемент по содержанию шлака и активности соответствует следующим стандартным условным обозначениям: ЦЕМ III/A 32,5Н ГОСТ 31108—2020 (или ШПЦ 400 ГОСТ 10178—85).

Рис. 1. Прочность стандартных растворов на основе шлакопортландцемента на сжатие и на растяжение при изгибе в зависимости от продолжительности твердения в нормальных условиях

2.2. Методы испытаний бетона и исследования его структуры. Все испытания бетона проводили на образцах-кубиках с длиной ребра 10 см. Прочность определяли по ГОСТ 10180—2012 и оценивали по ГОСТам 18105—2018 и 31914—2012. Бетон испытывали на морозостойкость по третьему методу ГОСТ 10060—2012.

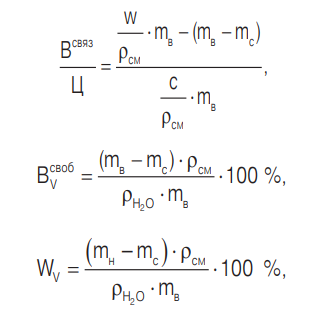

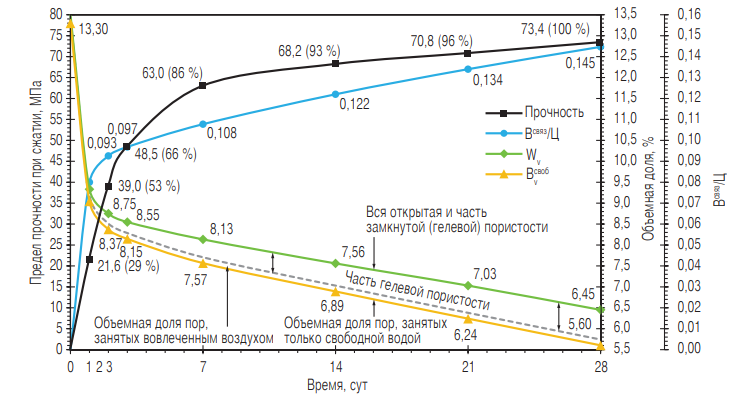

Для изучения кинетики гидратации и формирования пористости цементного камня бетона предложен прямой метод оценки количества химически связанной и свободной воды в бетоне, а также водопоглощения бетона:

⋅ Всвяз/Ц — соотношение масс связанной воды и цемента, позволяющее определить кинетику гидратации цемента;

⋅ ВVсвоб — объемная доля свободной воды в бетоне в процентах, характеризующая объем порового пространства, заполненного водой, не вступившей в гидратацию к данному моменту времени. Принято, что этот показатель пропорционален пористости цементного камня бетона без учета пористости продуктов гидратации и вовлеченного воздуха;

⋅ WV — водопоглощение бетона (объемная доля поглощаемой им воды в процентах), характеризующее всю открытую пористость, включая некоторую часть пористости продуктов гидратации, в том числе цементного геля.

Указанные характеристики определяли в рамках испытания, совмещенного с определением водопоглощения бетона по ГОСТ 12730.3—2020. Формы со свежеотформованными образцами плотно укрывали пленкой, а в возрасте 1 сут образцы распалубливали и сразу заворачивали в полиэтиленовую пленку, чтобы предотвратить испарение воды. До испытания образцы твердели в камере нормального твердения при температуре 20 ± 2 °C и относительной влажности воздуха 95 ± 5 %. Испытание проводили после твердения в течение 1, 2, 3, 7, 14, 21 и 28 сут. В каждый из этих сроков образцы-кубики освобождали от пленки и раскалывали на шесть-восемь частей приблизительно равных размеров. Сразу после этого, в состоянии естественной влажности, определяли путем взвешивания массу каждого образца (mв), после чего сушили до постоянной массы при температуре 100 °C, охлаждали на воздухе и снова взвешивали (mc), затем погружали в воду. С интервалом 24 ± 2 ч определяли массу водонасыщенных образцов. После того как достигалось различие двух последовательных результатов менее 0,1 %, образцы доставали из воды, обтирали влажной тканью и взвешивали (mн). Далее для каждого образца рассчитывали Всвяз/Ц, ВVсвоб, WV по следующим формулам:

где mв — масса образца в состоянии естественной (собственной) влажности, г; mс — масса образца, высушенного до постоянной массы, г; mн — масса образца в водонасыщенном состоянии, г; w — расход воды на 1 м3 бетонной смеси, кг/м3; c — расход цемента (ЦЕМ III) на 1 м3 бетонной смеси, кг/м3; ρсм — плотность уплотненной бетонной смеси, кг/м3; ρH2O — плотность воды, принятая равной 1000 кг/м3.

Полученные для шести-восьми образцов значения усредняли. Максимальное отклонение от среднего значения для всех характеристик и всех сроков испытания составило 12,3 %. Результаты испытания приведены на рис. 2.

Рис. 2. Зависимость прочности, Всвяз/Ц и показателей пористости бетона от продолжительности твердения в нормальных условиях

Особенности минералогического и фазового состава материалов исследовали с применением рентгенофазового анализа (РФА); электронной микроскопии (ЭМ); синхронного термического анализа (СТА), совмещающего термогравиметрию (ТГ) и дифференциальную сканирующую калориметрию (ДСК). РФА проводили на рентгеновском аппарате фирмы Rigaku с гониометром Ultima IV In-plane при U = 40 кВт, I = 30 мА и ширине выходной щели 10 мм; ЭМ — на сканирующем электронном микроскопе Jeol JSM‑7001F; СТА — на синхронном термоанализаторе Luxx STA 409 PC. Полученные результаты оценивали с использованием справочников [48—50] и открытой базы данных характеристик минералов RRUFF [51].

РФА и СТА проводили после твердения образцов бетона в нормальных условиях, в возрасте от 2 до 28 сут, а также после испытания бетона на морозостойкость, при числе циклов, соответствующем маркам от F2 200 до F2 500. Пробы отбирали из центров образцов-кубиков, испытанных на прочность, а для образцов, подвергнутых замораживанию и оттаиванию, — дополнительно с кра ев. Отобранные куски бетона сушили в течение суток при температуре 80 °C, затем измельчали и отделяли зерна заполнителя с помощью сита с сеткой № 016. Полученные порошковые пробы усредняли путем квартования до получения проб массой 20 г, затем проводили их тонкий помол до полного прохода через сито с сеткой № 008. Так были получены аналитические пробы бетона, содержащие преимущественно цементный камень и некоторое количество частиц заполнителей (далее — аналитические пробы), предназначенные для проведения РФА и СТА. Для проведения ЭМ изготавливали сколы образцов бетона, которые также предварительно высушивали.

3. Результаты и обсуждение

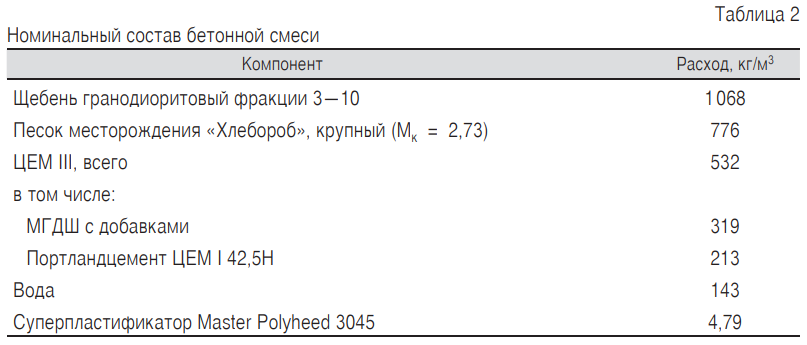

3.1. Состав и характеристики разработанной бетонной смеси. Минимальное содержание цемента в бетоне, отвечающее требованиям стандартов, определяли следующим образом. По EN 206—1:2013 и ГОСТ 31384—2017, в бетонах, предназначенных для эксплуатации в средах класса XF4, содержание цемента должно составлять не менее 340 кг/м3. По EN 206—1:2013 и ГОСТ Р 57345—2016, содержание цемента в бетоне с использованием МГДШ рекомендуется определять как ЦЕМ I + 0,6МГДШ, при этом в расчет не включается МГДШ, количество которого превышает расход ЦЕМ I. Тогда x + 0,6x = 340, где x — содержание ЦЕМ I; следовательно, минимальный расход последнего должен быть равен 213 кг/ м3. Чтобы получить в составе бетонной смеси цемент ЦЕМ III, включающий в себя 60 % шлака, необходим расход МГДШ 319 кг/м3. В соответствии с этим расход ЦЕМ III принят равным 532 кг/м3. Разработана бетонная смесь, содержащая суперпластификатор, с В/Ц = 0,268 и сохраняемостью подвижности П2 в течение 70 мин (табл. 2 и 3). Состав бетона рассчитан методом абсолютных объемов. Фактический расход компонентов пересчитан по плотности уплотненной бетонной смеси (УБС) в соответствии с ГОСТ 27006—2019. Коэффициент уплотнения бетонной смеси, полученный делением фактической средней плотности УБС на расчетную, составил 0,995. Объем вовлеченного воздуха в УБС, рассчитанный согласно п. 6.5 ГОСТ 10181—2014, составил 0,5 %.

3.2. Результаты испытаний бетона. Для проведения всех испытаний были изготовлены образцы бетона из бетонной смеси, описанной в предыдущем разделе. Кинетику набора прочности, гидратации и формирования пористости изготовленного бетона оценивали по результатам испытаний, представленным на рис. 2.

В возрасте 28 сут бетон имеет прочность 73,4 МПа (см. рис. 2). Во все сроки испытания внутрисерийный коэффициент вариации прочности не превысил 3,1 %, что меньше граничного коэффициента вариации (5,0 %) из табл. 3 ГОСТ 18105—2018 и позволяет определить класс бетона по прочности на сжатие по схеме Г этого стандарта. По ГОСТам 18105—2018 и ГОСТ 31914—2012 фактический класс бетона по прочности на сжатие составляет Bф = 0,8 · 73,4 = 58,7. Согласно ГОСТ 25192— 2012, разработанный бетон является высокопрочным (не менее B 55) и быстротвердеющим (R 2/R 28 > 0,4).

Процесс твердения и структурообразования бетона, в соответствии с показателями, приведенными на рис. 2, можно разделить на два условных периода: до 2 сут и после. До 2 сут нормального твердения в цементном камне бетона интенсивно увеличивается количество химически связанной воды, характеризующееся показателем Всвяз/Ц, и сокращается количество свободной воды, что объясняется активной гидратацией цемента, сопровождающейся также снижением водопоглощения бетона. После 7 сут и вплоть до проектного возраста скорости гидратации и твердения бетона практически постоянны, все характеристики бетона изменяются линейно (см. рис. 2). После марочного возраста бетон продолжает набирать прочность, которая достигает 83,7 МПа в возрасте 90 сут.

С увеличением возраста образцов уменьшается капиллярная и увеличивается гелевая пористость при снижении общего объема пор (см. рис. 2). Такой характер пористости свидетельствует о повышенной аморфизации структуры цементного камня бетона. К проектному возрасту водопоглощение бетона по объему составило 6,45 % (по массе — 2,6 %). В соответствии с таблицей Д2 ГОСТ 31384—2017 бетоны, имеющие водопоглощение по массе меньше 3,0 % и В/Ц меньше 0,30, относятся к бетонам с особо низкой проницаемостью. Следовательно, полученный бетон соответствует необходимым параметрам для достижения поставленной цели исследования.

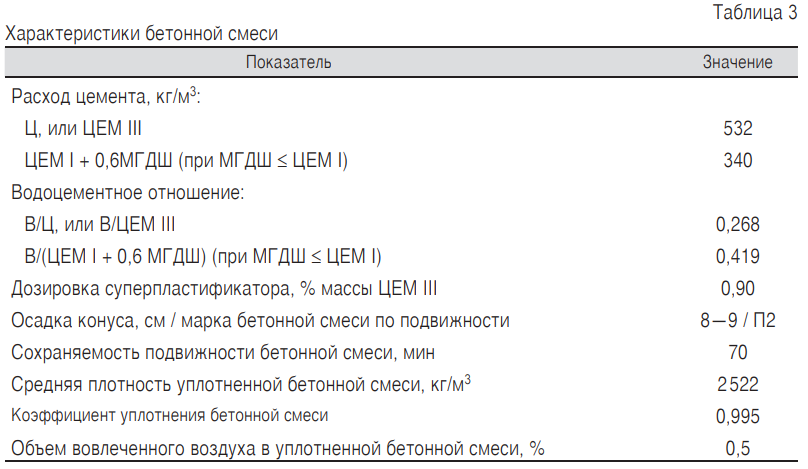

Результаты испытания бетона на морозостойкость в виде зависимостей изменений массы и предела прочности на сжатие всех испытанных образцов от числа циклов замораживания и оттаивания представлены на рис. 3. Значения этих показателей, соответствующие нулю циклов, являются контрольными, а остальные — основными. Все образцы взвешивали до испытания на прочность после заданного числа циклов.

Рис. 3. Изменение массы образцов (точки, соответствующие экспериментальным данным, соединены линиями) и предела прочности бетона при сжатии в зависимости от числа циклов замораживания при –50 °C и оттаивания при 20 °C в 5 %-ном водном растворе NaCl. Марки бетона по морозостойкости указаны в соответствии с числом циклов замораживания и оттаивания. Символы одной и той же формы соответствуют экспериментальным данным для одного и того же образца, окраска символов — окраске обозначений марки бетона по морозостойкости F2. Знаком × показаны усредненные значения показателей, пунктирной линией — нижняя граница доверительного интервала

До достижения 20 циклов замораживания и оттаивания масса образцов увеличивалась (см. рис. 3). Такое явление можно объяснить проникновением воды в поры цементного камня под гидравлическим давлением. Гидратация цемента продолжалась до 37 циклов включительно с заметным набором средней прочности, а некоторые образцы даже после 55 и 80 циклов имели прочность выше средней прочности контрольных образцов.

После 37 циклов замораживания и оттаивания масса и прочность бетона снижались. Испытания после 80 циклов показали снижение средней прочности на 5,2 %, при этом нижняя граница доверительного интервала прочности стала меньше 90 % этого же показателя для контрольных образцов (рис. 3). Средняя потеря массы образцов после 80 циклов составила всего 0,45 %, однако наблюдалось шелушение поверхности образцов. После 55 циклов нижняя граница доверительного интервала прочности основных образцов была больше критерия морозостойкости по прочности. Потеря массы составила всего 0,18 %, а существенной дефектности поверхности образцов не отмечено. Следовательно, бетон по морозостойкости соответствует маркам F2400 и F11000. Согласно ГОСТ 25192—2012, разработанный бетон относится к бетонам высокой морозостойкости.

На протяжении всего испытания образцы бетона находились в 5 %-ном солевом растворе, но были пропитаны им в поверхностном слое толщиной 5—8 мм, а их внутренняя часть оставалась сухой вплоть до 80 циклов. В связи с этим потеря средней прочности при циклическом замораживании и оттаивании связана в основном с деструктивными изменениями поверхностного слоя, шелушение которого было слабо заметным после 55 циклов, но после 80 циклов стало интенсивным. Из-за появления дефектов на поверхности образцов с увеличением числа циклов возрастал разброс значений прочности, что обусловлено различным прилеганием поверхности образцов к плитам пресса. При этом наблюдалась тесная корреляция изменений массы и прочности образцов: почти все образцы с наибольшей потерей массы показали наименьшую прочность, и наоборот (см. рис. 3).

Далее число циклов замораживания и оттаивания, которому подвергся образец (20, 37, 55 или 80), обозначали в виде соответствующей марки бетона по морозостойкости F2.

3.3. Особенности гидратов в цементном камне бетона. В данном разделе приведены результаты исследования особенностей минералогического и фазового состава аналитических проб после нормального твердения и воздействия циклического замораживания и оттаивания.

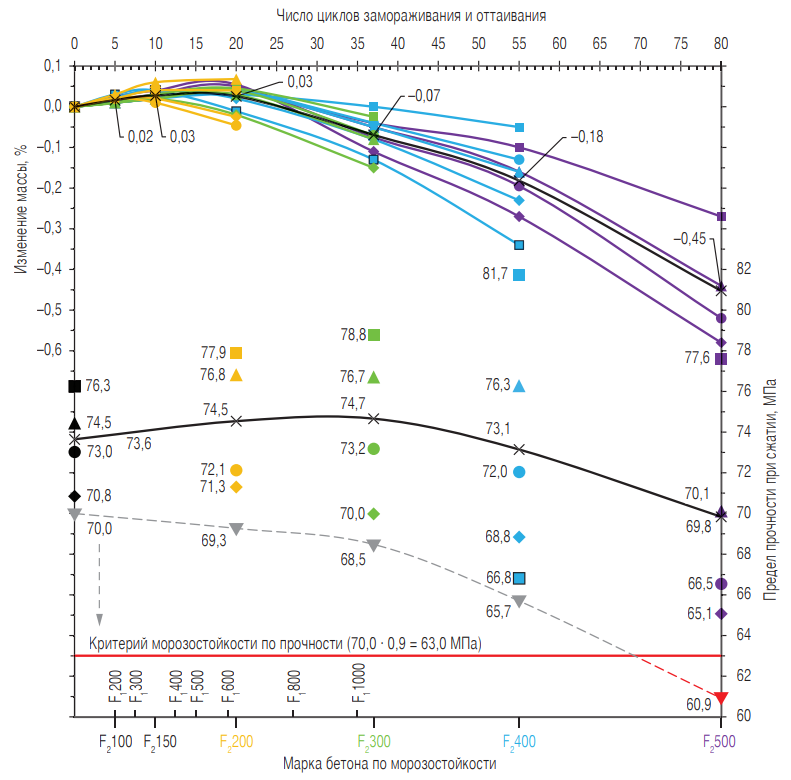

Качественный РФА (рис. 4) выявил, что аналитические пробы содержат портландит (d/n = 4,93, 2,63, 1,93, 1,79 Å и др.) и гидросиликаты кальция тоберморитового типа (d/n = 10,2, 3,05, 2,78 и 1,82 Å). Иные гидраты не обнаружены. Из дифрактограмм следует, что качественного изменения фазового состава цементного камня бетона после многократного замораживания и оттаивания не происходит. Это свидетельствует о стойкости полученной структуры к перекристаллизации в условиях морозной агрессии.

Рис. 4. Дифрактограммы аналитических проб после нормального твердения (НТ) и испытания на морозостойкость (из краев и центра образцов). Для сравнения приведены дифрактограммы цемента ЦЕМ III, а также кварца и использованного в работе щебня

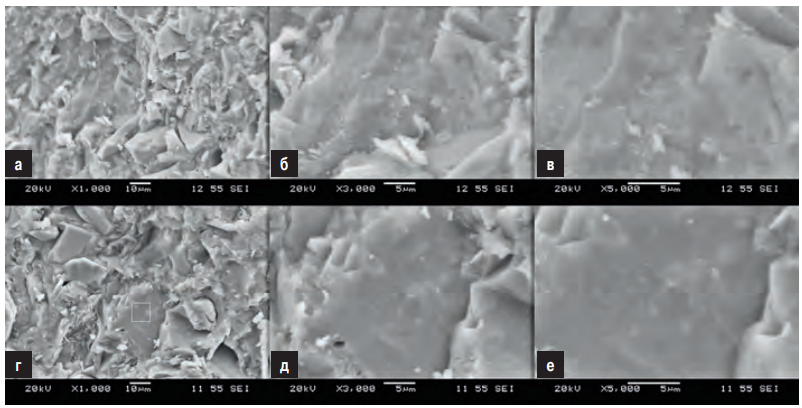

Снимки сколов цементного камня бетона в электронном микроскопе (рис. 5) позволяют говорить о высокой степени аморфизации его структуры, которая, как описано выше, представлена в основном слабозакристаллизованными гидросиликатами кальция тоберморитового типа с включениями портландита (светлые пятна). Формированию такой структуры способствуют: 1) обильное содержание в цементе шлака, проявляющего не только гидравлические, но и пуццоланические свойства; 2) низкое значение В/Ц, при котором снижается пористость цементного камня и создаются стесненные условия, не позволяющие гидратам существенно кристаллизоваться при твердении и подвергаться перекристаллизации при циклическом замораживании и оттаивании.

Рис. 5. Вид цементного камня бетона в возрасте 28 сут в двух разных областях (а — в и г — е) при увеличении в 1000, 3000 и 5000 раз

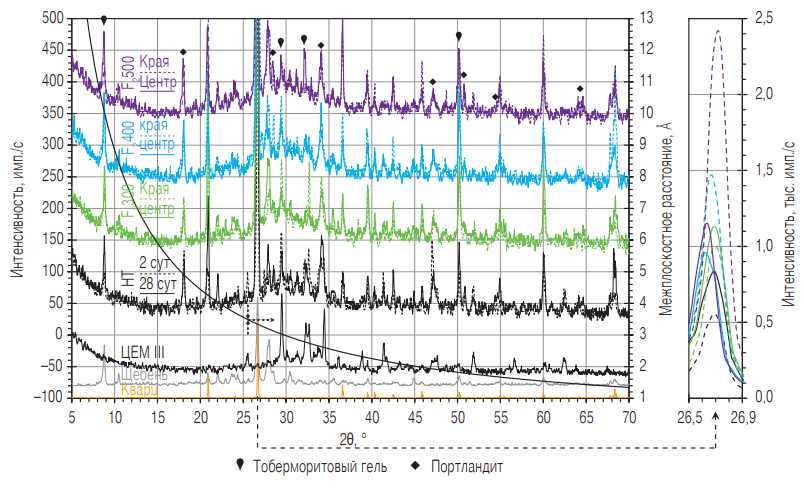

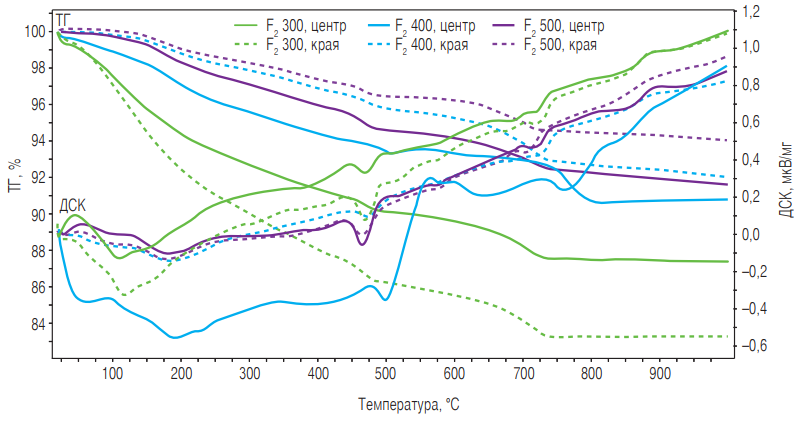

Синхронный термический анализ всех аналитических проб подтвердил присутствие в них значительного количества тоберморитового геля наличием на кривых ДСК сильного эндоэффекта при температуре 50—215 °C (с максимумом при 120 ± 10 °C), а также интенсивной потерей массы адсорбционно связанной воды в интервале этого эндоэффекта с дальнейшей равномерной потерей химически связанной воды до 700 °C (часть результатов синхронного термического анализа приведена на рис. 6, рассчитанные по его результатам данные о содержании портландита и связанной воды в пробах — на рис. 7). Наличие гидроксида кальция подтверждено эндоэффектом и потерей массы при температуре 450—580 °C. Содержание гидроксида кальция определяли по стехиометрическому уравнению его дегидратации исходя из потерь массы в указанном интервале температур. Содержание адсорбционно и химически связанной воды определяли по потерям массы проб от 50 до 215 °C и от 215 до 700 °C соответственно, за вычетом потерь массы гидроксидом кальция. Эти температурные интервалы условны, поскольку химически связанная вода может частично теряться при температуре менее 215 °C, а адсорбционно связанная — при более высоких температурах.

Рис. 6. Результаты синхронного термического анализа аналитических проб

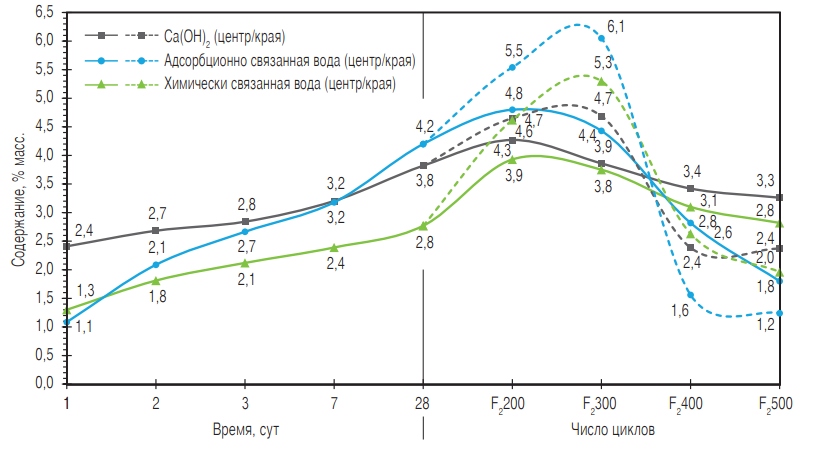

Рис. 7. Содержание портландита, адсорбционно и химически связанной воды в аналитических пробах в зависимости от продолжительности твердения бетона в нормальных условиях и числа циклов замораживания и оттаивания

По зависимостям, приведенным на рис. 7, видно, что по мере нормального твердения в аналитических пробах увеличиваются количество всей связанной воды и содержание гидроксида кальция, т. е. происходит гидратация цемента. При этом после 2 сут количество слабосвязанной (адсорбционно связанной) воды растет более интенсивно, чем химически связанной, что свидетельствует о гидратации шлакопортландцемента с формированием слабозакристаллизованных гидросиликатов кальция. К проектному возрасту бетона аналитическая проба содержит 3,8 % гидроксида кальция, которого достаточно для надежной защиты от коррозии арматуры в железобетонных изделиях и конструкциях.

Изменения количества гидратов оценивали также в зависимости от числа циклов замораживания и оттаивания бетона для аналитических проб, отобранных в краях и центре образцов (см. рис. 7). Содержание всей связанной воды и Сa(OH)2 увеличивалось в центре образцов до F2200, а в краях — до F2300. В краях образцов гидратация протекала более интенсивно, чем в центре, ввиду воздействия насыщенного раствора хлорида натрия, который, как известно, является сильным активатором твердения цементов.

Однако дальнейшее испытание до F2400 привело к значительному уменьшению содержания всей связанной воды и гидроксида кальция (см. рис. 7), что послужило причиной снижения прочности бетона (см. рис. 3), но без существенного шелушения поверхности образцов, которое появилось уже после испытания на F2500. При этом, как показано выше, качественного изменения минералогического и фазового состава аналитических проб не происходило. Можно полагать, что потери связанной воды при морозной агрессии вызваны деструкцией гидратов, в особенности слабозакристаллизованных, поскольку содержание адсорбционной воды после F2400 уменьшилось многократно, примерно в 5 раз (см. рис. 7). Вероятно, при циклическом замораживании и оттаивании связанная вода переходит в свободное состояние, в результате чего происходит дегидратация гидросиликатов кальция и даже портландита в условиях морозной агрессии. Этот процесс протекает по всему объему бетона, но более интенсивно — в краях.

Из изменения содержания связанной воды в гидратах (см. рис. 6 и 7) следует важный вывод, что морозостойкость бетона с особо низкой проницаемостью может напрямую зависеть от стабильности и стойкости продуктов гидратации цемента. В данном случае наблюдается тесная корреляция между изменениями гидратов и показателями прочности бетона при испытании на морозостойкость: содержание связанной воды в аналитических пробах резко уменьшилось после F2400, при этом снизилась и прочность бетона. Этим явлением можно объяснить механизм морозного разрушения бетонов с особо низкой проницаемостью, а также дополнить представление о процессах морозного разрушения в бетонах с низкой, пониженной и нормальной проницаемостью.

3.4. Механизм разрушения бетона при циклическом замораживании и оттаивании. В предыдущем разделе приведены результаты, показывающие, что после многочисленного циклического замораживания и оттаивания содержание адсорбционно и химически связанной воды в аналитических пробах значительно уменьшается. Это явление можно объяснить, опираясь на положения гипотезы осмотического давления Пауэрса и Хельмута и термодинамической гипотезы Литвана. Так как вода в гелевых порах, а также адсорбционно и химически связанная вода не кристаллизуется при замораживании, при температурах ниже 0 °C она всегда переохлаждена и в ней всегда минимальна концентрация примесей и солей. Там, где находится эта вода, создаются максимальные давления пара и осмоса, в результате чего свободная вода гелевых пор стремится к порам со льдом, где ниже давление пара и выше концентрация солей, таким образом цементный камень высушивается. После того как свободная вода покинет гелевые поры, связанная вода получает энергию, которой, по-видимому, достаточно для десорбции и далее дегидратации, т. е. продукты гидратации цемента обезвоживаются. Эти процессы протекают по всему объему цементного камня, но более интенсивны они в краях, так как снаружи бетона имеется большое количества льда, где давление пара минимально и концентрация солей в водном растворе максимальна. Предложенная нами гипотеза объясняет, почему поверхность бетонов при циклическом замораживании и оттаивании в воде, и особенно в солевом растворе, интенсивно шелушится, а в воздушной среде этого не происходит. Результатами настоящей работы показано, что сокращение количества адсорбционно и химически связанной воды в аналитических пробах сопровождается снижением прочности бетона и шелушением его поверхности. Следовательно, при циклическом морозном воздействии бетон может разрушаться не только из-за образования трещин под действием различных давлений, но и вследствие распада продуктов гидратации цемента по предложенному нами механизму.

Все вышеописанные явления при циклическом замораживании и оттаивании возможны в любом бетоне. Какое явление будет доминирующим, очевидно, зависит от проницаемости бетона. По всей видимости, с уменьшением проницаемости бетона может уменьшаться влияние различных видов давления на цементный камень и увеличиваться влияние процессов высушивания, десорбции и дегидратации. Поэтому при изготовлении бетонов с В/Ц более 0,35 необходимо воздухововлечение, чтобы уменьшить действие различных давлений на цементный камень. Но для бетонов с особо низкой проницаемостью (В/Ц менее 0,35) воздухововлечение не позволит повысить морозостойкость, поскольку в этом случае разрушаются уже сами гидраты, теряя адсорбционно и химически связанную воду. Кроме того, воздухововлечение может оказывать негативное воздействие, так как при очень низкой пористости лед с пересыщенным раствором и низким давлением пара содержится в основном только в воздушных порах, что будет усиливать высушивание цементного камня, десорбцию и дегидратацию соединений в нем. Из этого следует, что при особо низкой проницаемости бетона определяющим фактором его морозостойкости может быть не воздухововлечение, а стойкость гидратов к циклическому замораживанию и оттаиванию. При более высокой проницаемости бетон разрушается из-за действия давления различных видов на цементный камень, и это действие проявляется значительно раньше, чем последствия высушивания, десорбции и дегидратации.

4. Заключение

Изучен механизм морозного разрушения бетонов с особо низкими показателями проницаемости.

При низких температурах (приблизительно ниже 0 °C) в бетонах возникает неравновесное состояние, вызванное так или иначе образованием льда. Лед в бетоне создает все виды разрушающих явлений: гидравлическое давление, осмотическое давление и разницу давлений паров воды. Гидравлическое давление возникает в бетонах, насыщенных водой или солевым раствором более чем на 90 %. В этом случае при замораживании вода под действием высокого давления направляется из крупных капиллярных пор к воздушным порам, а если количества и качества последних недостаточно — быстро образуются трещины и происходит разрушение.

Осмос и разница давлений паров воды возникают в любом бетоне, вследствие чего образуется поток воды от мелких пор к крупным порам со льдом, где концентрация солей выше и давление пара меньше. Воздухововлечение — единственная действенная мера, способная снизить давление всех этих видов на цементный камень. Однако полученные в настоящей работе результаты позволяют предполагать, что в бетонах с особо низкими показателями проницаемости механизм морозного разрушения меньше связан с прямым действием различных видов давления. По-видимому, в таких бетонах практически нет льда на первых циклах замораживания, но с каждым циклом вода постепенно покидает гелевые поры, т. е. цементный камень высушивается. Когда свободная вода в гелевых порах заканчивается, в капиллярных порах скапливается лед, вследствие чего растет неравновесность состояния капиллярных и гелевых пор. Это вызывает десорбцию адсорбционно связанной воды, а далее и дегидратацию соединений в цементном камне.

Таком образом, можно полагать, что в бетонах с особо низкой проницаемостью циклическое морозное воздействие приводит сначала к высушиванию цементного камня, а затем к обезвоживанию продуктов гидратации цемента. В таких бетонах воздухововлечение не позволяет повысить морозостойкость, поскольку в этом случае разрушаются сами гидраты, теряя адсорбционно и химически связанную воду. Кроме того, воздухововлечение в таких бетонах может ускорить эти процессы. Следовательно, для бетонов с особо низкой проницаемостью воздухововлечение не должно быть способом повышения их морозостойкости.

Полученные результаты позволяют предположить, что если в рецептуре бетонной смеси используются одни и те же цемент и заполнители, то при создании минимальной проницаемости бетона достигается его предел морозостойкости.

* В соответствии с показателями проницаемости бетонов по таблице Д.2 ГОСТ 31384—2017.

ЛИТЕРАТУРА

1. Saranya P., Nagarajan P., Shashikala A.P. Eco-friendly GGBS concrete: a state-of-the-art review // IOP Conference Series: Mater. Sci. Eng. 2018. Vol. 330, N 1. P. 012057, 1—5.

2. Ozbay E., Erdemir M., Durmus H.I. Utilization and efficiency of ground granulated blast furnace slag on concrete properties — A review // Construction and Building Materials. 2016. Vol. 105. P. 423—434.

3. Osborne G.J. Durability of portland blast-furnace slag cement concrete // Cement and Concrete Composites. 1999. Vol. 21, N 1. P. 11—21.

4. Hawileh R.A., et al. Performance of reinforced concrete beams cast with different percentages of GGBS replacement to cement // Archives of Civil and Mech. Eng. 2017. Vol. 17, N 3. P. 511—519.

5. Giergiczny Z., et al. Air void system and frost-salt scaling of concrete containing slag-blended cement // Construction and Building Materials. 2009. Vol. 23, N 6. P. 2451—2456.

6. Ma L., Zhao Y., Gong J. Restrained early-age shrinkage cracking properties of high-performance concrete containing fly ash and ground granulated blast-furnace slag // Construction and Building Materials. 2018. Vol. 191. P. 1—12.

7. Aghaeipour A., Madhkhan M. Effect of ground granulated blast furnace slag (GGBFS) on RCCP durability // Construction and Building Materials. 2017. Vol. 141. P. 533—541.

8. Ozturk O., Dalgic B., Keskin U.S. Mechanical and workability evalution of self-compacting concrete incorporating high volume ground granulated blast furnace slag // Cement Wapno Beton. 2017. Vol. 22, N 2. P. 145—148.

9. Phul A.A., et al. GGBS and fly ash effects on compressive strength by partial replacement of cement concrete // Civil Eng. J. 2019. Vol. 5, N 4. P. 913—921.

10. Saluja S., Goyal S., Bhattacharjee B. Strength properties of roller compacted concrete containing GGBS as partial replacement of cement // J. of Eng. Res. 2019. Vol. 7, N 1. P. 1—17.

11. Osmanovic Z., Haracic N., Zelic J. Properties of blastfurnace cements (CEM III/A, B, C) based on Portland cement clinker, blastfurnace slag and cement kiln dusts // Cement and Concrete Composites. 2018. Vol. 91. P. 189—197.

12. Samad S., Shah A., Limbachiya M.C. Strength development characteristics of concrete produced with blended cement using ground granulated blast furnace slag (GGBS) under various curing conditions // Sādhanā. 2017. Vol. 42, N 7. P. 1203—1213.

13. Rao S.K., Sravana P., Rao T.C. Abrasion resistance and mechanical properties of Roller Compacted Concrete with GGBS // Construction and Building Materials. 2016. Vol. 114. P. 925—933.

14. Stark J., Ludwig H.M. Freeze-thaw and freeze-deicing salt resistance of concretes containing cement rich in granulated blast furnace slag // ACI Materials J. 1997. Vol. 94, N 1. P. 47—55.

15. Ganesh P., Murthy A.R. Tensile behaviour and durability aspects of sustainable ultra-high performance concrete incorporated with GGBS as cementitious material // Construction and Building Materials. 2019. Vol. 197. P. 667—680.

16. Xu G., He X., He Y. Effect of steel slag and granulated blast-furnace slag on the mechanical strength and pore structure of cement composites // J. Wuhan University of Tech., Materials Sci. Edition. 2018. Vol. 33, N 5. P. 1186—1192.

17. Lukowski P., Salih A. Durability of mortars containing ground granulated blast-furnace slag in acid and sulphate environment // Procedia Engineering. 2015. Vol. 108. P. 47—54.

18. Nguyen T.H.Y., Tsuchiya K., Atarashi D. Microstructure and composition of fly ash and ground granulated blast furnace slag cement pastes in 42-month cured samples // Construction and Building Materials. 2018. Vol. 191. P. 114—124.

19. Taylor R., Richardson I.G., Brydson R.M.D. Composition and microstructure of 20-year-old ordinary Portland cement-ground granulated blast-furnace slag blends containing 0 to 100 % slag // Cement and Concrete Res. 2010. Vol. 40, N 7. P. 971—983.

20. Richardson I.G., Groves G.W. Microstructure and microanalysis of hardened cement pastes involving ground granulated blast-furnace slag // J. of Materials Sci. 1992. Vol. 27, N 22. P. 6204—6212.

21. Hooton R.D. Canadian use of ground granulated blast-furnace slag as a supplementary cementing material for enhanced performance of concrete // Canadian J. of Civil Eng. 2000. Vol. 27, N 4. P. 754—760.

22. Boubekeur T. и др. Prediction of the durability performance of ternary cement containing limestone powder and ground granulated blast furnace slag // Construction and Building Materials. 2019. Vol. 209. P. 215—221.

23. Li G., et al. Ground granulated blast furnace slag effect on the durability of ternary cementitious system exposed to combined attack of chloride and sulfate // Construction and Building Materials. 2018. Vol. 158. P. 640—648.

24. Choi Y.C., Park B. Enhanced autogenous healing of ground granulated blast furnace slag blended cements and mortars // J. of Materials Res. and Tech. 2019. Vol. 8, N 4. P. 3443—3452.

25. Olivier K., et al. Early-age self-healing of cementitious materials containing ground granulated blast-furnace slag under water curing // Journal of Advanced Concrete Technology. 2016. Vol. 14, N 11. P. 717—727.

26. Tavasoli S., Nili M., Serpoosh B. Effect of GGBS on the frost resistance of self-consolidating concrete // Construction and Building Materials. Elsevier Ltd, 2018. Vol. 165. P. 717—722.

27. Wawrzenczyk J., Molendowska A., Juszczak T. Scaling resistance and air void characteristics in concrete containing GGBS // Archives of Civil Eng. 2016. Vol. 62, N 4. P. 181—192.

28. Иванов И.М., Крамар Л.Я., Кирсанова А.А. Бетон на основе шлакопортландцемента для дорожных и аэродромных покрытий // Цемент и его применение. 2019. № 2. С. 96—102.

29. Крамар Л.Я., Иванов И.М. Быстротвердеющий, высокопрочный и морозостойкий бетон на основе шлакопортландцемента // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2021. Т. 21, № 1. С. 48—53.

30. Saric-Coric M., Aïtcin P.-C. High-performance concrete with cement containing slag and silica fume // Canadian J. of Civil Eng. 2003. Vol. 30, N 2. P. 414—428.

31. Wawrzenczyk J., Molendowska A., Juszczak T. Determining k-Value with regard to freeze-thaw resistance of concretes containing GGBS // Materials. 2018. Vol. 11, N 12. P. 2349, 1—10.

32. Wawrzenczyk J., Juszczak T., Molendowska A. Determining equivalent performance for frost durability of concrete containing different amounts of ground granulated blast furnace slag // Bulletin of the Polish Academy of Sci.: Technical Sci. 2016. Vol. 64, N 4. P. 731—737.

33. Lukowski P., Salih A., Sokolowska J.J. Frost resistance of concretes containing ground granulated blast-furnace slag // MATEC Web of Conferences. 2018. Vol. 163. P. 1—8.

34. Шулдяков К.В., Трофимов Б.Я., Крамар Л.Я. Высокоморозостойкий бетон без воздухововлечения // Строительные материалы. 2020. № 6. С. 18—26.

35. Powers T.C. A Working hypothesis for further studies of frost resistance of concrete // ACI J. Proc. American Concrete Institute, 1945. Vol. 41, N 1. P. 245—272.

36. Peng G.F., et al. The effects of air entrainment and pozzolans on frost resistance of 50—60 MPa grade concrete // Construction and Building Materials. 2007. Vol. 21, N 5. P. 1034—1039.

37. Powers T.C., Willis T.F. The air requirement of frost-resistant concrete // Highway Res. Board Proc. 1950. Vol. 29. P. 184—211.

38. Powers T.C., Helmuth R.A. Theory of volume changes in hardened Portland-cement paste during freezing // Highway Research Board Proceedings. 1953. Vol. 32. P. 285—297.

39. Powers T.C., Helmuth R.A. A tribute to "Theory of volume changes in hardened Portland-cement paste during freezing" // ACI Symp. Publ. 2008. Vol. 249. P. 141—160.

40. Litvan G.G. Phase transitions of adsorbates. III. Heat effects and dimensional changes in nonequilibrium temperature cycles // J. of Colloid And Interface Sci. 1972. Vol. 38, N 1. P. 75—83.

41. Litvan G.G. Phase transitions of adsorbates: IV, Mechanism of frost action in hardened cement paste // J. of the American Ceramic Society. 1972. Vol. 55, N 1. P. 38—42.

42. Litvan G.G. Frost action in cement paste // Matériaux et Constructions. 1973. Vol. 6, N 4. С. 293—298.

43. Litvan G.G. Adsorption systems at temperatures below the freezing point of the adsorptive // Advances in Colloid and Interface Sci. 1978. Vol. 9, N 4. P. 253—302.

44. Chee Ban C., Wee Kang C. Durability properties of ternary blended flowable high performance concrete containing ground granulated blast furnace slag and pulverized fuel ash // Jurnal Teknologi. 2019. Vol. 81, N 4. P. 97—104.

45. Oner A., Akyuz S. An experimental study on optimum usage of GGBS for the compressive strength of concrete // Cement and Concrete Composites. 2007. Vol. 29, N 6. P. 505—514.

46. Сатарин В.И. Шлакопортландцемент // Основной доклад на VI Междунар. конгр. по химии цемента. М.: б. и., 1974. С. 32.

47. Трофимов Б.Я. Регулирование морозостойкости бетона на шлакопортландцементах // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2007. Т. 14, № 4. С. 18—21.

48. Горшков В.С., Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высш. школа, 1981. 335 с.

49. Горшков В.С. Термография строительных материалов. М.: Стройиздат, 1968. 238 с.

50. Горшков В.С., Савельев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: Структура и свойства. М.: Стройиздат, 1995. 576 с.

51. Lafuente B., et al. The power of databases: the RRUFF project. In: Highlights in Mineralogical Crystallography [Электронный ресурс]. 2020. URL: https://rruff.info/ (дата обращения: 01.05.2022).

| Автор: И.М. Иванов, Л.Я. Крамар, К.В. Шулдяков |

| Рубрика: Использование отходов |

| Ключевые слова: морозостойкость, механизм морозного разрушения, молотый гранулированный доменный шлак, шлакопортландцемент, водоцементное отношение, цементный камень, структура, гидросиликаты кальция, долговечность |