Моделирование аспирационных режимов шаровых барабанных мельниц

РЕФЕРАТ. Рассмотрено моделирование аспирационных режимов шаровой барабанной мельницы с учетом термовлажностных условий измельчения многокомпонентной шихты, в составе которой содержатся клинкер, гипс и шлак. Получены уравнения для расчета следующих показателей: размера частиц готового продукта; давления водяного пара в аспирационном воздухе в зависимости от влагосодержания шихты при различных значениях разряжения аспирационного воздуха; коэффициента динамической вязкости аспирационного воздуха в зависимости от влагосодержания шихты при различных температурах. Приведен пример численного расчета поля скоростей аспирационного воздуха в барабане мельницы.

Ключевые слова: шаровая барабанная мельница, аспирация, шихта, влагосодержание, температура, размер частиц, скорость движения, разрежение.

Keywords: ball-tube mill, aspiration, batch mixture, moisture content, temperature, particle size, velocity, negative pressure.

Свойства потока измельчаемого материала

В шаровых барабанных мельницах (ШБМ) обычно измельчаются многокомпонентные шихты, чаще всего состоящие из клинкера, двуводного гипса и шлака. Массовый расход измельчаемого материала зависит от производительности мельницы, которая для мельниц размерами 4 × 13,5 м, работающих в открытом цикле, составляет 84—100 т/ч, или 23,3—27,8 кг/с.

Расходы отдельных компонентов шихты (клинкера Gк, гипса Gг и шлака Gш) определяются ее составом, т. е. массовыми долями компонентов bк, bг и bш, например, bк = 0,8 = 80 %, bг = 0,05 = 5 % и bш = 0,15 = 15 %.

Влажность шихты в целом (wм) определяется ее составом и влажностью отдельных компонентов:

![]()

где wк, wг и wш — влажности клинкера, гипса и шлака соответственно.

Для рассмотренного выше примера и данных, приведенных в таблице, влажность шихты составляет w = 1,25 %, что ниже нормативного показателя wн = 2 %.

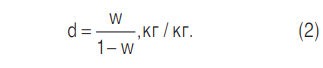

При исследовании температурно-влажностного режима мельницы более удобный показатель увлажненности материала — его влагосодержание d, равное массе влаги, приходящейся на 1 кг сухого вещества материала. Связь между влажностью материала и его влагосодержанием выражается формулой:

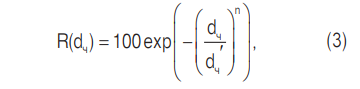

Величина и зерновой состав аспирационного выноса пыли зависят от дисперсных характеристик продуктов измельчения. Распределение частиц цемента по размерам описывается уравнением Розина—Раммлера—Шперлинга—Беннета (Rosin, Rammler, Sperling, Bennet, RRSB) [1, 2]:

где dч — размер частиц, мкм; R(dч) — остаток на сите с размером ячеек dч, %; — характеристический размер частиц, соответствующий 36,8 % остатка на сите с размером ячейки , мкм; n — коэффициент равномерности распределения (для портландцементов = 10,00...10,35 мкм, n = 0,8...1,1 [1, 3]).

Сухой воздух и водяной пар занимают один и тот же объем и имеют одинаковую температуру, но их парциальные давления Pсв и Pп различны. Давление аспирационного воздуха равно сумме этих давлений:

![]()

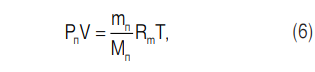

Параметры сухого воздуха и пара с достаточной для инженерных расчетов точностью подчиняются уравнению состояния идеальных газов:

![]()

где V — объем, занимаемый аспирационным воздухом и его составляющими, м3; mсв и mп — соответственно масса сухого воздуха и пара, кг; Mсв = 29 кг/кмоль и Mп = 18 кг/кмоль — соответственно их молярная масса; Rм = 8314 кг/ (кмоль · К) — универсальная газовая постоянная; T = 273 + t — абсолютная температура, К; t — температура, °C.

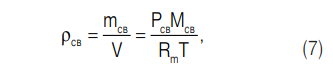

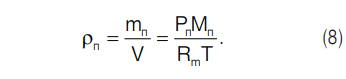

Из уравнений (5) и (6) вытекают соотношения для плотностей сухого воздуха и пара:

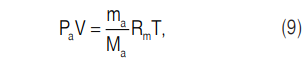

Сложив уравнения (5) и (6), получим:

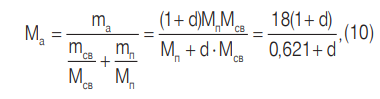

где mа = mсв + mп — масса аспирационного воздуха, кг; Mа — его условная молярная масса, кг/кмоль:

где d = mп /mсв — влагосодержание аспирационного воздуха, кг/кг, т. е. масса пара, приходящаяся на 1 кг сухого воздуха.

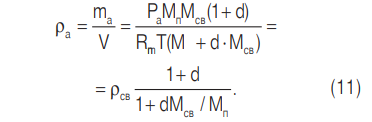

Из уравнения (9) следует соотношение для плотности влажного аспирационного воздуха (без пыли):

Из уравнения (9) следует, что аспирационный воздух можно рассматривать как условно однородный газ с молярной массой Mа, плотность которого согласно формуле (5) меньше плотности сухого воздуха.

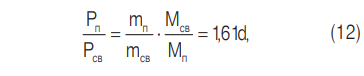

Разделив уравнение (6) на уравнение (5), получим соотношение:

из которого следуют формулы для вычисления давлений сухого воздуха и пара, а также влагосодержания аспирационного воздуха:

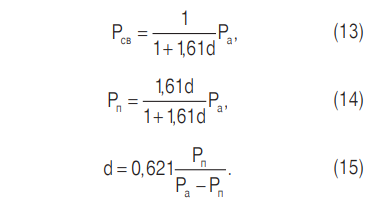

Из уравнения состояния аспирационного воздуха (9) получаем соотношение, описывающее изменение его объемного расхода в результате изменения давления и температуры при движении этого воздуха по аспирационному тракту:

В частности, фактический объемный расход аспирационного воздуха Q приводится к нормальным условиям по формуле:

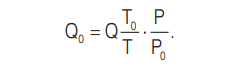

Содержание водяного пара в аспирационном воздухе может быть также охарактеризовано его влажностью — абсолютной и относительной. Масса водяного пара, содержащаяся в 1 м3 влажного воздуха, называется его абсолютной влажностью fа (измеряется в килограммах или граммах на 1 м3). Абсолютная влажность и влагосодержание аспирационного воздуха связаны между собой соотношением:

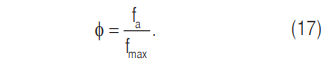

Для каждой температуры абсолютная влажность воздуха не может превышать некоторого максимального значения fmax. Отношение абсолютной влажности воздуха к максимально возможной называется относительной влажностью φ:

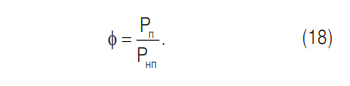

Относительная влажность воздуха равна также отношению парциального давления водяного пара к его наибольшему для данной температуры значению — давлению насыщенного водяного пара:

При любой влажности аспирационного воздуха существует температура, при которой имеющегося количества водяного пара становится достаточно для полного насыщения воздуха влагой. Такая температура называется точкой росы. При ее достижении начинается конденсация влаги, в первую очередь на стенках аппаратов и воздуховодов и на частицах пыли.

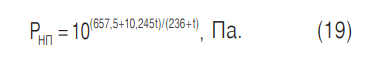

Давление насыщенного водяного пара зависит только от его температуры. Его значения, найденные экспериментально, приводятся в специальных таблицах. Для аппроксимации табличных данных предложен ряд формул, среди которых высокой точностью выделяется зависимость М.И. Фильнея [4]:

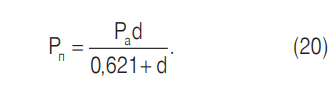

Давление водяного пара в аспирационном воздухе можно найти с помощью формулы (15):

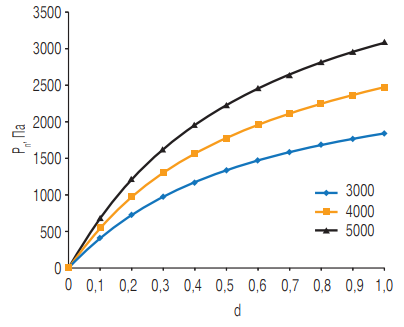

На рис. 1 представлена зависимость давления водяного пара в аспирационном воздухе от влагосодержания при различных значениях разрежения аспирационного воздуха.

Рис. 1. Зависимость давления водяного пара в аспирационном воздухе от влагосодержания при различных значениях разрежения аспирационного воздуха

Анализ расчетных графиков на рис. 1 показывает, что при любом значении разрежения аспирационного воздуха в барабане мельницы с увеличением влагосодержания давление водяного пара возрастает, причем бóльшие значения давления водяного пара достигаются при бóльших разрежениях аспирационного воздуха. Например, при d = 0,9 давление водяного пара Pп возрастает с 1750 (при разрежении 3000 Па) до 2950 Па (при разрежении 5000 Па).

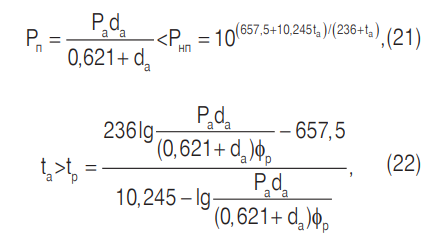

Соотношениями (2) — (10) связываются между собой все основные характеристики тепловлажностного состояния аспирационного воздуха: температура, давление, влагосодержание и относительная влажность. Из этих соотношений получаем условия, позволяющие предотвратить конденсацию водяных паров в аспирационном воздухе:

где dа и tа — влагосодержание и температура аспирационного воздуха; tр — точка росы; φр = 0,95 — предельная относительная влажность, при которой начинается конденсация водяных паров в запыленном аспирационном воздухе.

Пылеудерживающие свойства аспирационного потока в значительной мере зависят от вязкости аспирационного воздуха, влияющей на скорость осаждения частиц пыли.

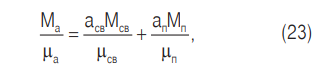

Коэффициент динамической вязкости аспирационного воздуха µа выражается через коэффициенты динамической вязкости составляющих и их объемные доли:

где aсв = Vсв0 / (Vсв0 +Vп0) и aп = Vп0 / (Vсв0 + Vп0) — соответственно объемные доли сухого воздуха и пара; Vсв0, Vп0 — соответственно их объемы при нормальных условиях [5, 6].

C помощью уравнений состояния (5) и (6) получим:

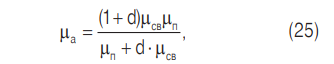

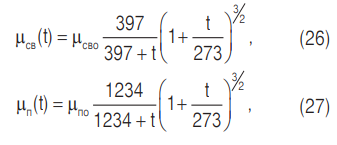

Подставив формулы (24) в уравнение (23), после преобразований получим:

Поскольку µп < µсв, из формулы (25) следует, что µп < µа < µсв. При снижении влагосодержания (d → 0) имеет место µа → µсв, если же доля выделенного пара увеличивается (d → ∞), то µа → µп.

Вязкость сухого воздуха и пара зависит от температуры [7, 8]:

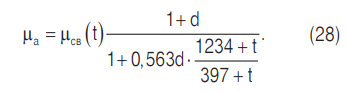

где µсв0 = 1,75 ∙ 10–5 Па ∙ с и µп0 = 10–5 Па ∙ с — соответственно коэффициенты динамической вязкости сухого воздуха и пара при нормальных условиях. Подставив формулы (26) и (27) в (25), получим:

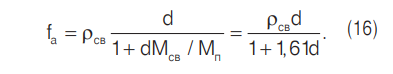

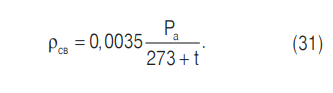

На рис. 2 представлена зависимость коэффициента динамической вязкости аспирационного воздуха от влагосодержания при различных значениях температуры.

Рис. 2. Зависимость коэффициента динамической вязкости аспирационного воздуха от влагосодержания при различных значениях температуры

Анализ зависимости вязкости аспирационного воздуха от d и t показывает, что с ростом влагосодержания µа убывает, а с увеличением t — возрастает. При одновременном росте влагосодержания и температуры их влияние на вязкость в значительной мере взаимно компенсируется. Например, если d = 0,28 и t = 100 °C, то µа = 2∙10–5 Па ∙ с, что всего лишь на 8 % больше коэффициента вязкости сухого воздуха при 20 °C.

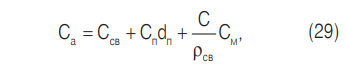

Теплоемкость аспирационного воздуха, как и содержание в нем влаги, удобно относить к единице массы сухого воздуха. В этом случае теплоемкость аспирационного воздуха равна количеству теплоты, необходимой для повышения температуры на 1 °C такого количества аспирационного воздуха, которое содержит 1 кг сухого чистого воздуха, а кроме него еще d кг водяного пара и C/ ρсв кг пыли. Поэтому

где См — усредненная теплоемкость измельчаемого материала.

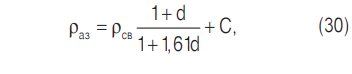

Результирующая плотность аспирационного воздуха с учетом всех его составляющих равна:

где

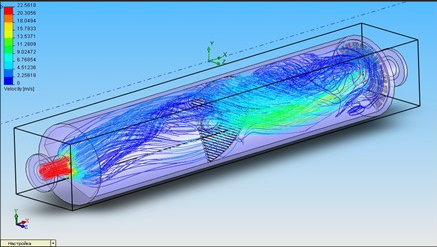

Важной характеристикой воздушной среды ШБМ является распределение скорости аспирационного потока. Поле скоростей аспирационного воздуха исследовалось путем решения трехмерных уравнений Навье—Стокса. Линии тока аспирационного воздуха приведены на рис. 3, из которого следует, что поле скоростей аспирационного потока име ет очень сложный характер. На его движение вдоль оси барабана мельницы со скоростью 0,5—1 м/с существенное влияют вращение мельницы, создающее определенную закрутку аспирационного потока, а также обтекание мелющих тел, решеток и других внутримельничных устройств. На это поступательно-вращательное движение аспирационного потока накладываются конвективные течения, вызываемые перепадами температуры. Столь сложное движение аспирационного воздуха приводит к интенсивному турбулентному перемешиванию взвешенной в нем пыли.

Рис. 3. Линии тока аспирационного воздуха. Цветовая шкала отображает скорость его потока, м/с. Изображение получено с использованием системы автоматизированного проектирования SolidWorks

Заключение

На основе анализа функций, которые должна выполнять система аспирации шаровых барабанных мельниц, обоснована необходимость комплексного подхода к ее моделированию и расчету, объединяющего совместное рассмотрение трех режимов работы аспирации — температурно-влажностного, пылединамического и аэродинамического.

Рассмотрены моделирование и расчет аэродинамического режима системы аспирации шаровых барабанных мельниц открытого цикла измельчения.

Приведенные в этой статье уравнения позволяют рассчитывать параметры, задающиеся затем в системе автоматизированного проектирования с целью моделирования режимов аспирации шаровой барабанной мельницы. В частности, к таким параметрам относятся давление аспирационного воздуха, плотность влажного аспирационного воздуха и его объемный расход.

Источник финансирования

Работа выполнена в рамках поддержанного Российским научным фондом проекта № 22-29-01438.

ЛИТЕРАТУРА

1. Богданов В.С., Несмеянов Н.П., Пироцкий В.З., Морозов А.И. Механическое оборудование предприятий стройматериалов. Белгород: Изд-во БелГТАСМ, 1998. 180 с.

2. Андреев С.Е., Товаров В.В., Перов В.А. Закономерности измельчения и исчисление гранулометрического состава. М.: Металлургиздат, 1959. 427 с.

3. Пироцкий В.З. Цементные мельницы: технологическая оптимизация. СПб: Изд-во Центра профессионального обновления, 1999. 145 с.

4. Нестеренко А.В. Основы термодинамических расчетов вентиляции и конденционирования воздуха. М.: Высшая школа, 1971. 460 с.

5. Бригер М.И., Вальдберг А.Ю., Мягков Б.И. Справочник по пыле- и золоулавливанию. М.: Энергоиздат, 1983. 312 с.

6. Богданов В.С. Оптимизация шаровой загрузки в барабанных мельницах. Совершенствование оборудования по производству строительных материалов // ШСИ и БТИСМ, 1983. С. 41—46.

7. Ужов В.Н. Очистка промышленных газов электрофильтрами. М.: Химия, 1967. 344 с.

| Автор: В.С. Богданов, С.И. Анциферов, Д.В. Богданов, О.И. Бажанова, Е.А. Сычев |

| Рубрика: Оборудование и технология |

| Ключевые слова: шаровая барабанная мельница, аспирация, шихта, влагосодержание, температура, размер частиц, скорость движения, разрежение |