Синтез ультрадисперсной добавки, полученной при гидролизе портландцемента, для модификации цементного камня

РЕФЕРАТ. В статье представлены результаты исследований использования коллоидной добавки, полученной путем гидролиза портландцемента, для модификации цементного камня. Разработан способ получения такой добавки, установлены ее оптимальные дозировки, предложен механизм гидратации цемента в ее присутствии. Установлено, что исследованная добавка в интервале дозировки 0,2—1 % массы цемента (в расчете на 2 %-ный раствор) является ускорителем твердения цемента и модификатором, повышающим его прочность. Предел прочности при сжатии цементного камня с исследованными добавками во все сроки твердения выше, чем у контрольных образцов. Максимальные значения прочности показали образцы цементного камня в возрасте 28 сут — 98—100 МПа.

Ключевые слова: портландцемент, ультрадисперсная добавка, гидролиз, дифференциально-термический анализ.

Keywords: Portland cement, ultrafine additive, hydrolysis, differential thermal analysis.

Введение

К настоящему времени проведено множество исследований в области применения микро- и ультрадисперсных материалов при модификации портландцемента [1—6]. Изменение скорости и степени гидратации клинкерных минералов, создание плотной структуры композита способствуют созданию прочных и долговечных бетонов [7—10].

При модификации цементных вяжущих в ходе гидратации изменяются кинетика структурообразования цементного камня и показатели, характеризующие структуру на атомно-молекулярном уровне, а также в ходе образования первичных структурных комплексов, формирования поровой структуры и структуры на уровне изделий [1, 2]. Применение модифицирующих химических добавок — один из наиболее универсальных, доступных и гибких способов управления технологией бетона и регулирования его свойств. Планы развития строительной индустрии предусматривают значительное расширение производства бетонных смесей с использованием эффективных добавок и применение новых видов добавок. В настоящее время большое число исследований посвящено использованию золь-гель-технологии в производстве химических добавок для модификации цементного камня. Интерес к этой технологии связан с тем, что при использовании золя в небольшой дозировке как добавки к цементу получается цементный камень с высокими показателями физико-механических свойств.

Отметим, что известные работы посвящены исследованиям однокомпонентных золей, существующих в нейтральной среде, при этом последние получены из щелочной среды путем разбавления жидкого стекла водой, либо из кислой среды при гидролизе хлорида железа или сульфата алюминия [11, 12].

В данной работе исследовали многокомпонентный золь — ультрадисперсную добавку (УДД), полученную при гидролизе портландцемента и содержащую одновременно кремниевую кислоту и гидроксиды алюминия, железа и кальция. Основные минералы портландцемента представляют собой соли, образованные катионами сильных оснований и анионами слабых кислот, водные растворы которых имеют щелочную реакцию.

Многоступенчатый процесс гидролиза портландцемента протекает до конца c образованием на промежуточной стадии гидроксосолей соответствующих металлов. Так, гидролиз C3S в воде можно выразить уравнением реакции [13]:

С3S + 3H2O = 3Ca2+ + H2SiO42– + 4OH–.

Согласно работам [14, 15], главным фактором самопроизвольного протекания реакции гидролиза трехкальциевого силиката C 3S является нестехиометричность соединения. При взаимодействии минерала алита с водой происходит его мгновенный распад на SiO2 · nH2O (в виде геля) и CaO, который активно взаимодействует с водой с выделением энергии, равной 65,2 кДж/моль [15].

Реакция протекает с образованием слабого электролита — кремниевой кислоты. Как следствие, нарушается равновесие электролитической диссоциации воды: в водном растворе силиката кальция появляются избыточные свободные ионы гидроксида, обусловливающие щелочную реакцию этого раствора.

Сильно разбавленные растворы портландцемента имеют следующие особенности:

⋅ гидролиз минералов цемента идет до конца с образованием соответствующих гидроксидов и кислот;

⋅ гидроксиды многовалентных металлов, как правило, находятся в коллоидном состоянии с большой водной оболочкой мицелл, препятствующей агрегации частиц.

Экспериментальная часть

В работе использовали портландцемент ЦЕМ I 42,5Н ГОСТ 31108—2020 (ООО «ТимлюйЦемент»). Чтобы получить УДД, модифицирующую цементный камень, готовили 2 %-ный раствор портландцемента, который добавляли к воде затворения. Дозировка этого раствора варьировалась от 0,2 до 1 % основной массы портландцемента.

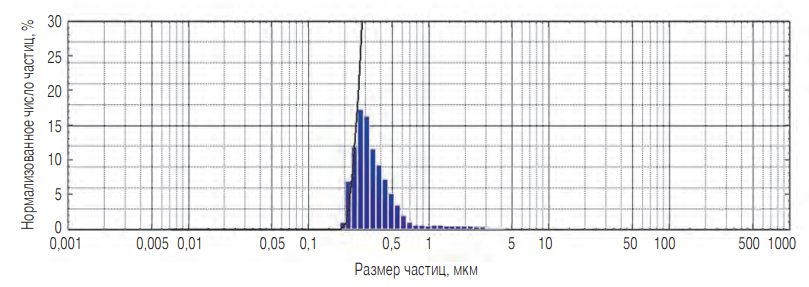

Исследования на лазерном анализаторе частиц (Shimadzu SALD‑7500, Ижевский государственный технический университет им. М.Т. Калашникова) показали наличие в суспензии ультра- и микродисперсных частиц, преобладающие размеры которых — от 250 до 600 нм (рис. 1). Высокая химическая активность УДД обусловлена высокой удельной поверхностью образующихся наночастиц.

Рис. 1. Гистограмма и интегральная кривая, характеризующие распределение частиц УДД по размерам

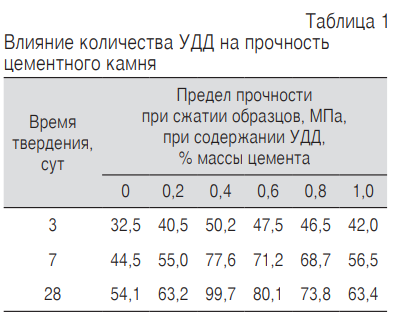

Из цемента с УДД изготавливали при В/Ц = 0,27 образцы пластичного формования размерами 2 × 2 × 2 см. Образцы находились в камере влажного хранения при температуре 20 ± 2 °С и относительной влажности воздуха 95—100 % в течение всего периода твердения, затем их испытывали на прочность при сжатии в возрасте 3, 7 и 28 сут. Результаты определения прочности, принимавшейся как среднее арифметическое ее значений для девяти образцов одинакового состава одной серии, приведены в табл. 1, 2. Эффективность добавки оценивали по отношению прочности при сжатии цементного камня с УДД к прочности при сжатии камня без добавки в том же возрасте.

Отметим, что исследованная УДД при всех дозировках не только ускоряет твердение цемента, но и повышает прочность цементного камня в возрасте 28 сут. Наибольший рост прочности (в 1,84 раза) наблюдается при оптимальной дозировке — 0,4 % массы цемента. Увеличивается и прочность цементного камня с добавкой в ранние сроки твердения (3 и 7 сут): в случае оптимальной дозировки добавки прочность цементного камня в возрасте 3 сут составляет 84 % прочности в 28 сут твердения, а в возрасте 7 сут — 95 %, что соответственно на 54 и 84 % больше, чем для контрольных образцов.

Введение УДД приводит к интенсивному переходу в раствор, наряду с обменными ионами, гидратированных ионов Са(ОН)+, (Н2SiO4)2–, которыми сначала насыщается, а затем пересыщается водный раствор, в результате чего в объеме и на поверхности частиц цементного вяжущего кристаллизуется новая фаза [13].

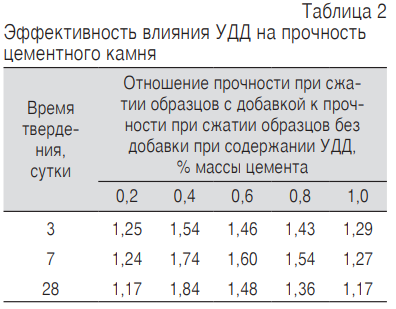

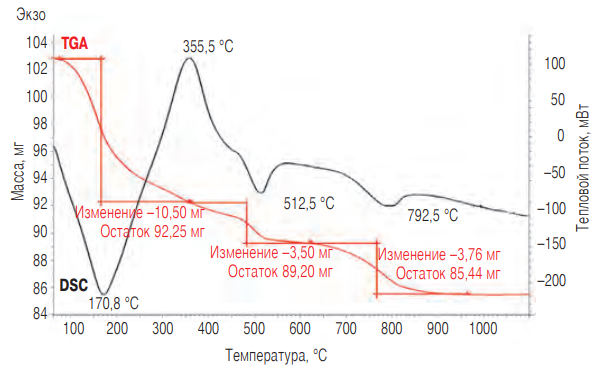

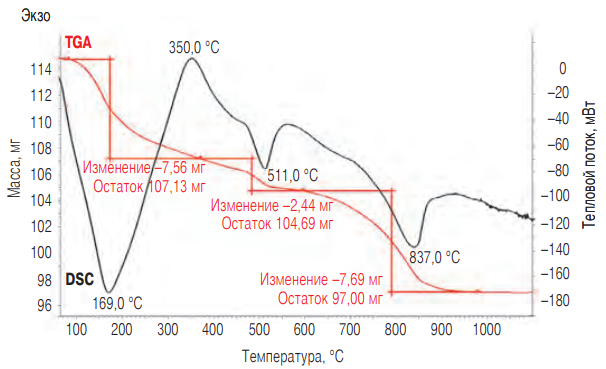

Повышение гидратационной активности цемента в присутствии многокомпонентного золя подтверждается данными дифференциально-термического анализа цементного камня (рис. 2, 3). Изменение интенсивности эндоэффекта в области температур около 170 °C на кривых дифференциальной сканирующей калориметрии (ДСК) и уменьшение соответствующих потерь массы образцом по данным термогравиметрического анализа (ТГА) при введении УДД свидетельствуют о снижении количества свободной воды и связывании ее в составе продуктов гидратации портландцемента. На кривых ДСК гидратированных образцов обычного и модифицированного портландцемента присутствуют эндотермические эффекты, характерные для дегидратации гидроксида кальция (511—512 °C) и гидросиликатов кальция (792—837 °C). Смещение и рост интенсивности эндоэффекта в области температур 792—837 °C, а также увеличение соответствующих потерь массы для образца с УДД могут быть связаны с тем, что введение УДД приводит к образованию дополнительного количества гидросиликатов кальция, которые отличаются от присутствующих в образце без добавки. Можно предположить, что введение УДД способствует направленному формированию высокопрочной структуры цементного камня из низкоосновных гидросиликатов кальция и снижению содержания гидроксида кальция.

Рис. 2. Кривые ДСК и ТГА цементного камня, полученного из портландцемента без УДД

Рис. 3. Кривые ДСК и ТГА цементного камня, полученного из портландцемента с УДД

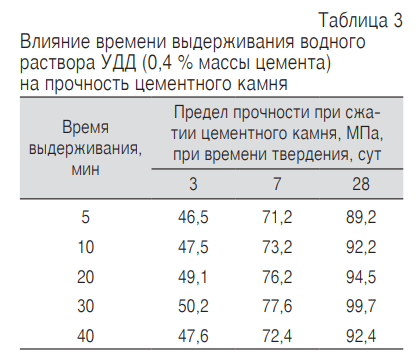

Известно, что тип и степень гидролиза зависят от различных факторов, и прежде всего от химической природы катионов и анионов, образующих соли, и их поляризующего действия, зависящего от заряда и радиуса ионов [16]. Как показали результаты исследований, прочность цементного камня, на которую влияет степень гидролитического расщепления силикатов, алюминатов и ферритов кальция, зависит от времени выдержки водного раствора добавки перед формованием образцов цементного теста (табл. 3).

Оптимально время выдержки 30 мин, при котором достигаются максимальные прочностные показатели, что можно объяснить максимальным растворением минералов цемента с образованием соответствующих золей. Снижение прочности цементного камня при увеличении времени выдержки до 40 мин может быть связано со снижением концентрации гидратированных ионов Са(ОН)+, (Н2SiO4)2– в растворе УДД, наиболее активно влияющих на рост прочности цементного камня.

Заключение

В результате выполненных исследований показана эффективность использования УДД в виде многовалентного золя как модификатора структуры и свойств цементного камня, применение которого перспективно в технологии производства бетона. Использование коллоидных модификаторов в технологии цементных бетонов имеет несколько важных преимуществ, к которым относятся высокая гомогенность модификатора в объеме жидкой фазы, регулирование процесса гидратации при ультрамалых дозировках, возможность введения добавки вместе с водой затворения и ее равномерное распределение в объеме цементной матрицы. Коллоидная УДД, полученная при гидролизе портландцемента, на наш взгляд, будет существенно дешевле по сравнению со специально синтезированными модификаторами, отличающимися сложностью приготовления или дороговизной исходных компонентов.

Введение УДД, полученной при гидролизе портландцемента, способствует росту прочности цементного камня за счет активного взаимодействия дополнительного количества синтезированных при гидролизе гидратированных ионов Са(ОН)+, (Н2SiO4)2– с компонентами портландцемента.

Исследование выполнено в рамках гранта «Молодые ученые ВСГУТУ‑2022».

ЛИТЕРАТУРА

1. Баженов Ю.М., Королев Е.В. Технология наномодифицирования строительных материалов // Сб. докл. участников круглого стола «Наносистемы в строительстве и производстве строительных материалов. М.: Изд-во АСВ, 2007. С. 33—38.

2. Чернышов Е.М., Коротких Д.Н. Модифицирование структуры цементного камня микро- и наноразмерными частицами кремнезема // Строительные материалы, оборудование, технологии XXI века. 2008. № 5. С. 30—32.

3. Шведова М.А., Артамонова О.В., Славчева Г.С. Исследование влияния многокомпонентной добавки на структурообразование и твердение цементных композитов // Конденсированные среды и межфазные границы. 2022. Т. 24, № 1. С. 116—128.

4. Семенова С.Н., Яковлев Г.И., Гордина А.Ф., Кузьмина Н.В., Полянских И.С. Свойства цементных матриц, модифицированных никель/углеродным нанокомпозитом // Строительные материалы. 2022. № 5. С. 73—76.

5. Демьяненко О.В., Копаница Н.О., Саркисов Ю.С., Горленко Н.П. Исследование свойств цементного камня с комплексной добавкой // Вест. Томского гос. арх.-строит. ун-та. 2020. Т. 22, № 4. С. 147—156.

6. Лукутцова Н.П., Головин С.Н. Роль наноразмерных частиц в формировании структуры цементных композиционных материалов // Матер. междунар. науч.-практ. конф. «Инновации в строительстве‑2022». Брянск, 2022. С. 41—46.

7. Каприелов С.С., Шейнфельд А.В., Дондуков В.Г. Цементы и добавки для производства высокопрочных бетонов // Строительные материалы. 2017. № 11. С. 4—10.

8. Хозин В.Г., Хохряков О.В., Низамов Р.К. Карбонатные цементы низкой водопотребности — перспективные вяжущие для бетонов // Бетон и железобетон. 2020. № 1 (601). С. 15—28.

9. Ибрагимов Р.А., Королев Е.В. Прочность композитов на основе модифицированного портландцемента, активированного в аппарате вихревого слоя // Промышленное и гражданское строительство. 2021. № 1. С. 35—41.

10. Калашников В.И., Тараканов О.В. О применении комплексных добавок в бетонах нового поколения // Строительные материалы. 2017. № 1—2. С. 62—67.

11. Гончикова Е.В., Архинчеева Н.В., Доржиева Е.В. Наномодифицирование цементного камня введением многокомпонентного золя // Строительные материалы. 2011. № 9. С. 68—70.

12. Войтович В.А., Хряпченкова И.Н., Яворский А.А. Нанотехнологии в производстве силикатного кирпича // Строительные материалы. 2010. № 3. С. 60—61.

13. Шмитько Е.И., Крылова А.В., Шаталова В.В. Химия цемента и вяжущих веществ: учебн. пособие. Воронеж: Воронеж. гос. арх.-строит. ун-т, 2005. 164 с.

14. Вернигорова В.Н., Саденко С.М. О нестационарности физико-химических процессов, протекающих в бетонной смеси // Строительные материалы. 2017. № 1—2.

С. 86—89.

15. Вернигорова В.Н., Саденко С.М. Структура бетонной смеси и роль воды в ее физико-химическом преобразовании в бетон // Строительные материалы. 2018. № 4. С. 52—55.

16. Крешков А.П. Основы аналитической химии. М.: Химия, 1970. 472 с.

| Автор: Л.А. Урханова, С.А. Лхасаранов, Д.В. Данзанов, В.Р. Макаров |

| Рубрика: Наука и производство |

| Ключевые слова: портландцемент, ультрадисперсная добавка, гид-ролиз, дифференциально-термический анализ |