Технология золопортландцемента с основной золой-уносом ТЭЦ

РЕФЕРАТ. Исследован золопортландцемент (ЗПЦ) с осно´вной золой-уносом ТЭЦ от сжигания углей Канско-Ачинского бассейна. Определены основные параметры состава и технологии производства такого цемента, учитывающие собственные деформации золоцементного камня после запаривания в автоклаве при давлении 2,1 МПа. Установлено, что оптимальная дозировка высококальциевой золы — 30 %, а оптимальные затраты энергии на помол ЗПЦ — 75—100 % затрат энергии на помол портландцементной смеси из клинкера и гипса. Показано, что если использование золы приводит к сверхнормативным деформациям расширения камня из ЗПЦ, то наиболее эффективный способ их устранения — применение активных минеральных добавок (АМД): микрокремнезема, гранулированного доменного шлака, кислой золы ТЭЦ. Предложена методика расчета количества АМД для ЗПЦ, содержащих такие виды золы. Технология может внедряться на цементных заводах, бетонорастворных узлах, железобетонных комбинатах.

Ключевые слова: золопортландцемент, осно´вная (высококальциевая) зола-унос ТЭЦ, параметры технологии.

Keywords: ash Portland cement, basic (high-calcium) fly ash, parameters of technology.

1. Введение

Золосодержащие вяжущие и цементы активно исследовались и применялись в мире в 1960—1980-е годы [1—5]. Наиболее широко использовались кислые золы и шлаки ТЭЦ, как в качестве сырьевого компонента, так и в составе цемента. Высококальциевые, или оснóвные золы (ВКЗ) применялись для производства сланцезольного портландцемента в Эстонии [6] (на основе золы от сжигания горючего сланца — куккерсита). Использование золы в цементах и других вяжущих регулировалось различными техническими условиями и ОСТами. С введением в действие ГОСТ 31108 «Цементы общестроительные. Технические условия» появилась возможность выпускать как композиционный портландцемент ЦЕМ II/А-К, содержащий 6—20 % золы-уноса, так и композиционный цемент ЦЕМ V/А с ее содержанием до 30 %. Кроме того, на заводах ЖБИ или бетонорастворных узлах также можно было бы производить золопортландцемент (ЗПЦ) и бетоны на его основе, получая при этом экономический эффект. Свойства кислых и оснóвных видов золы-уноса регламентируются ГОСТ 25818 «Золы-уноса тепловых электростанций для бетонов». Проблема заключается в том, что большинство ВКЗ ТЭЦ нельзя использовать в составах указанных выше цементов, так как они могут не соответствовать требованиям ГОСТа по содержанию свободных СаО, MgO, а также SO3, по П.П.П., дисперсности и прочим показателям. Указанный ГОСТ разрешает использовать не отвечающую требованиям золу, но только после специальных научных исследований, обеспечивающих получение цементов и бетонов, твердеющих без деструкции. Применение ВКЗ в составах бетонов в смеси с портландцементом известно [7, 8]. Однако экономия цемента при использовании таких технологий составляет лишь около 12—15 %, в то время как при производстве ЗПЦ возможна экономия 30—35 %.

Цель данной работы — разработка технологии производства ЗПЦ с ВКЗ, имеющих активность не ниже, чем у исходного портландцемента, с обеспечением равномерности изменения объема при твердении.

2. Материалы и методы

Исходными материалами были ВКЗ от сжигания канско-ачинских углей, отобранных на Барнаульской ТЭЦ‑3, в парогенераторах с жидким шлакоудалением. Как и в работе [9], в которой приведены характеристики золы, помимо них использовали портландцемент с доменным шлаком ЦЕМ II/ А- Ш 32,5 предприятия «Искитимцемент» (ПЦ; среднее содержание шлака в образцах составляло 16 %); клинкер того же завода; гипс, используемый на нем при производстве цемента; и гранулированный доменный шлак Западно-Сибирского металлургического комбината. Кроме того, в настоящем исследовании использовался микрокремнезем МКУ‑85 завода «Кузнецкие ферросплавы» с индексом активности 94 %.

Удельную площадь поверхности порошкообразных материалов определяли на приборе ПСХ‑2.

Смеси исходных материалов размалывали в шаровой лабораторной мельнице МБЛ‑5. Размеры мельницы, а также параметры ее загрузки и вращения барабана указаны в работе [9]. Как и в этой работе, затраты энергии на помол смесей характеризовали его продолжительностью. Последнюю сравнивали с контрольным значением — временем, затрачиваемым для достижения такой же удельной поверхности, как у контрольного цемента заводского помола (2180 см2/г), при совместном помоле клинкера, гипса и шлака, взятых в том же соотношении, как на цементном заводе (около 50 мин). Например, затраты энергии, равные 75 %, соответствуют продолжительности помола 50 · 0,75 = 37,5 мин.

Тепловлажностную обработку (ТВО) образцов проводили по сокращенному режиму (3 + 6 + 3 ч) при температуре 60 °С в автоматизированной лабораторной пропарочной камере.

3. Результаты и их обсуждение

Предварительные эксперименты показали, что активность дополнительно молотого золопортландцемента (ЗПЦ) не ниже, а часто и выше, чем у исходного ПЦ, хотя в ЗПЦ часть гидравлически активного клинкера заменяется на значительно менее активную ВКЗ. По результатам фазового анализа [10] были выделены три фактора, которые предположительно влияют на конечную прочность готового ЗПЦ и в совокупности обеспечивают активность ЗПЦ, равную активности исходного цемента:

⋅ дополнительный помол смеси цемента и ВКЗ;

⋅ гидратация свободной извести в золе, приводящая к уплотнению камня;

⋅ дополнительное образование в цементно-зольной системе при гидратации эттрингита и эттрингитоподобных фаз, также с уплотнением камня.

3.1. Влияние помола на активность ЗПЦ. Дополнительно размалывали с затратами энергии, равными 75 % контрольного значения, контрольный исходный ПЦ, а также цементно-песчаное и цементно-зольное вяжущие, в которых 33 % цемента были заменены соответственно на инертный в нормальных условиях отмытый мелкий кварцевый песок с модулем крупности Мк = 0,4 (КП) и на ВКЗ пробы № 36. Последняя имела следующие характеристики (методики определения «открытой» СаОсв. откр, «закрытой» СаОсв. закр и «суммарной (общей)» свободной извести СаОсв. общ приведены в работе [9]):

⋅ нормальную густоту теста — 22,4 %,

⋅ начало и конец схватывания — 6 и 15 мин соответственно,

⋅ остаток на сите 008 — 3,5 %,

⋅ удельную площадь поверхности — 2612 см2/г,

⋅ СаОсв. откр — 5,300 %,

⋅ СаОсв. закр — 1,035 %,

⋅ СаОсв. общ — 6,335 %.

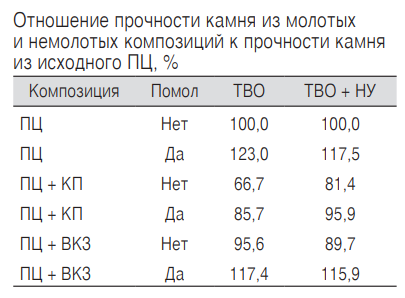

Данные о прочности камня из композиций после тепловлажностной обработки (ТВО) и после ТВО с последующим твердением в нормальных условиях в течение 28 сут (НУ) приведены в таблице и на рис. 1.

Рис. 1. Влияние помола на прочность на сжатие камня из беззольного ПЦ, а также цементно-песчаного и цементно-зольного вяжущих с 33 % КП и ВКЗ соответственно, после ТВО и ТВО + НУ. ЗПЦ36 — ЗПЦ с золой пробы № 36, ЗПЦсред — усредненные данные по ЗПЦ с золой 20 разных проб, Е75 % — вяжущее дополнительно размолото с затратами энергии 75 %.

Прочность полученного после ТВО камня из молотого ПЦ выросла на 23 % по сравнению с прочностью камня из немолотого ПЦ. При замене части цемента инертным материалом — песком — прочность снизилась на 33 %, что равно массовой доле песка в композиции, а при дополнительном помоле последней выросла на 19,0 и 14,5 % (после ТВО и после ТВО + НУ соответственно) по сравнению с немолотой. Все же прочность камня из молотой композиции с 33 % кварцевого песка на 15 % меньше, чем у камня из исходного немолотого ПЦ. Помол ЗПЦ (смеси 67 % исходного ПЦ и 33 % ВКЗ) при затратах энергии 75 % позволяет получить из него камень в среднем на 15—17 % прочнее по сравнению с камнем из исходного немолотого ПЦ.

Таким образом, молотый ЗПЦ активнее молотой цементно-песчаной композиции в среднем на 30 % после ТВО и на 20 % при ТВО c последующим твердением в нормальных условиях. Указанный рост активности объясняется вяжущими свойствами золы, усиленными уплотнением камня за счет поздней гидратации определенной доли пережженной извести, а также уплотнением камня за счет дополнительного образования эттрингита. Это было подтверждено специальными экспериментами, результаты которых приведены в работе [10].

3.2. Влияние дозировки золы и энергии помола на активность ЗПЦ. Несмотря на многочисленные исследования, посвященные вопросам использования ВКЗ от сжигания бурых углей, оптимизация технологических параметров помола не была проведена.

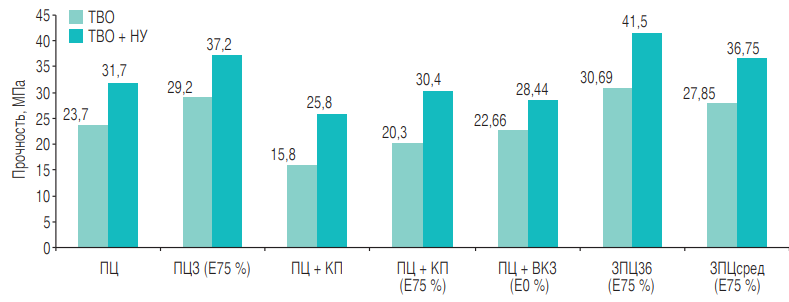

Результаты проведенных нами экспериментов отчетливо показывают, что оптимальная дозировка золы в ЗПЦ — около 30 % (рис. 2). При этом увеличение энергии дополнительного помола выше 100 % нецелесообразно (рис. 3).

Рис. 2. Зависимость прочности на сжатие камня из ЗПЦ, твердевшего в нормальных условиях в течение 28 сут, от содержания ВКЗ и от энергии дополнительного помола. Для сравнения: прочность при сжатии камня из ПЦ после твердения в тех же условиях равна 55 МПа

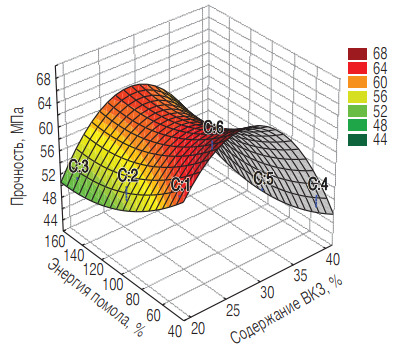

Рис. 3. Прочность на сжатие после ТВО бетона марки М 200 на основе ЗПЦ, полученного при помоле с различными затратами энергии, с пластификатором бетона «Универсал П‑2» (УП‑2). КО — контрольный образец (бетон марки М 200 на основе цемента ПЦ 400-Д20)

Зависимость, приведенная на рис. 2, описывается (r = 0,98) уравнением

R = –0,21ВКЗ2 + 0,002E 2 + 0,01ВКЗ · E +10,94ВКЗ — 0,62E — 0,07,

где R — прочность на сжатие, МПа; ВКЗ — содержание ВКЗ, %; E — энергия дополнительного помола, %.

Помол, помимо активизации цемента и золы, разрушает стекловидную фазу и вскрывает дополнительную «закрытую» свободную известь золы, что способствует твердению золосодержащих материалов, не приводящему к значительным удлинениям и деформациям полученного из них камня. Однако для обеспечения последующего уплотнения камня, вероятно, требуется, чтобы некоторая доля извести была закрыта стеклофазой. Эксперименты показали, что вся «закрытая» известь вскрывается при дополнительном помоле с затратами энергии 200 %. При затратах энергии 50 % вскрывается 45 % общего количества закрытой извести, при 100 % — вскрывается 60 %.

Установлено, что прочность бетонов на основе ЗПЦ выше прочности контрольного образца при любой энергии помола ЗПЦ, начиная с 50 %. Однако «удельная результативность» помола при росте затрат энергии сверх 100 % значительно снижается — при их увеличении до 150 % прочность бетона возрастает всего на 3—5 %, и это существенно уменьшает экономическую эффективность производства ЗПЦ.

Таким образом, оптимальная энергия дополнительного совместного помола ПЦ и ВКЗ, при которой достигается максимальная экономическая эффективность, составляет 75—100 % энергии, затрачиваемой на стандартный помол ПЦ.

3.3. Устранение деструктивных явлений в камне из ЗПЦ. Несмотря на то, что требования отмененного ГОСТ 25818—91 ограничивают предельно допустимое относительное линейное удлинение камня после автоклавной обработки ΔL значениями до 0,5 %, анализ ранее проведенных нами исследований долговечности камня из ЗПЦ по его морозостойкости и устойчивости к атмосферным воздействиям [11] показал возможность увеличения этого показателя до 2,5 % без негативного влияния на прочность и долговечность камня.

Как показали наши статистические исследования проб ВКЗ, приблизительно для 75 % из них удлинение камня из ЗПЦ после автоклава не превышает 2,5 %. Поэтому для гарантированного обеспечения бездеструктивного твердения материалов на основе ЗПЦ, изготовленных с использованием остальных 25 % ВКЗ, необходимо предусмотреть варианты устранения собственных избыточных деформаций золоцементного камня.

В качестве корректирующих мероприятий, позволяющих уменьшить удлинение и деструкцию, в ЗПЦ вводили активные минеральные добавки (АМД) в виде гранулированного доменного шлака (ГДШ), микрокремнезема (МК) и кислой золы ТЭЦ, а также изменяли параметры технологии ЗПЦ: снижали содержание ВКЗ и размалывали вяжущее с повышенными затратами энергии.

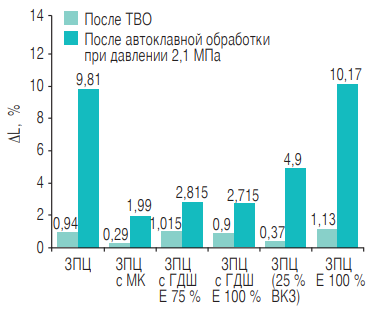

Введение АМД позволило снизить деформации камня в несколько раз, что объясняется связыванием свободной извести в результате пуццолановых реакций в гидросиликаты кальция (рис. 4). Это не только обеспечивает равномерность изменения объема при твердении, но и существенно повышает конечную прочность. Наилучшие результаты дает введение МК, в котором содержится до 90 % активного кремнезема. Так, удлинение образцов на основе золы № 20 снижается с 9,81 до 1,99 % при использовании в качестве добавки МК (5 %), до 2,7 % при использовании ГДШ (12 %) и до 2,8 % при использовании кислой золы ТЭЦ (8 %), в то время как увеличение затрат энергии при помоле и снижение дозировки золы до 25 % менее эффективны.

Рис. 4. Собственные деформации камня из ЗПЦ, содержащего ВКЗ состава № 20 [9], с различными добавками и при различных затратах энергии на помол E

Таким образом, из использованных приемов борьбы с избыточными деформациями камня наиболее приемлемый — введение АМД.

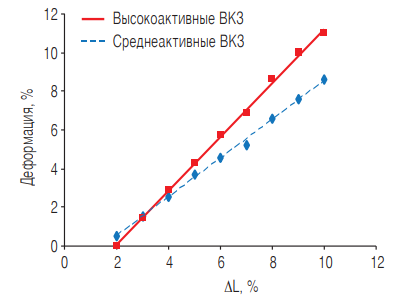

Необходимое количество АМД можно найти по установленным нами зависимостям (рис. 5), которые различаются для средне- и высокоактивных ВКЗ, входящих в состав ЗПЦ.

Рис. 5. Необходимое содержание АМД в составе ЗПЦ в зависимости от удлинения камня из ЗПЦ в автоклаве

Для среднеактивных ВКЗ ΔT ≤ 3 °C, СаОсв. откр ≤ 5,0 %, где ∆Т — разность между максимальной температурой образца золы в ранний период ее гидратации (до начала схватывания) при затворении водой и температурой образца перед затворением, равной 20 °C; СаОсв. откр — содержание «открытой» свободной извести, определяющейся в неразмолотой золе. При других значениях ΔT и СаОсв. откр ВКЗ относятся к высокоактивным. Зависимости имеют следующий вид (r2 = 0,99):

АМДс = 1,4286ΔL — 2,8571,

АМДв = 1,4286ΔL — 2,8571,

где АМДс и АМДв — необходимое содержание АМД в составе ЗПЦ, содержащих средне- и высокоактивные ВКЗ соответственно.

Удлинение камня из ЗПЦ в автоклаве рассчитывается по зависимостям, приведенным в работе [9], либо определяется экспериментально.

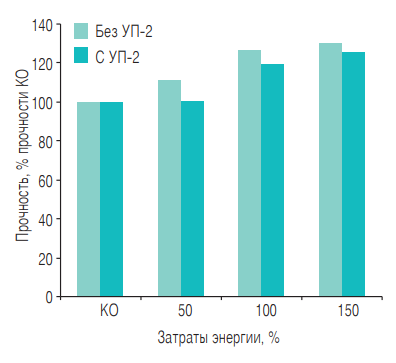

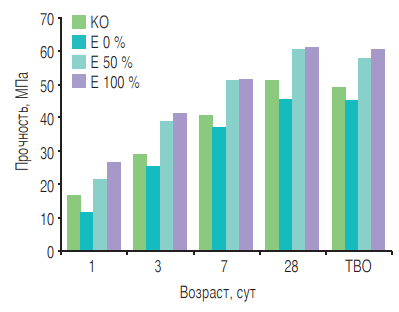

Результаты испытаний (рис. 6) показывают, что добавление 5 % МК приводит к увеличению прочности камня из золопортландцементного вяжущего в сравнении с прочностью камня из контрольного исходного цемента на 18—20 % на 28-е сутки твердения в нормальных условиях и на 17—23 % при пропаривании. В данном случае достаточна энергия помола 50 %.

Рис. 6. Зависимость прочности на сжатие камня из ЗПЦ, содержащего 60 % ПЦ, 35 % ВКЗ и 5 % МК, в различные сроки твердения в нормальных условиях и после ТВО от затрат энергии на помол E. КО — контрольный образец (камень из ПЦ)

Предложенная технология может внедряться на цементных заводах, бетонорастворных узлах, железобетонных комбинатах при помоле описанных композиций с требуемыми затратами энергии на помол в мельницах различных типов.

4. Выводы

1. Совместный помол портландцемента и 30—33 % ВКЗ при затратах энергии на помол, равной 75—100 % ее затрат при помоле клинкера и гипса на портландцемент, позволяет получить вяжущее с активностью не ниже активности исходного цемента.

2. Допустимые собственные деформации камня из ЗПЦ после испытания в автоклаве при 2,1 МПа обеспечиваются применением АМД. Достаточно 5 % МК для снижения удлинения камня из ЗПЦ в 5 раз, при этом прочность камня увеличивается на 15—20 %. Другие мероприятия (повышение затрат энергии на помол, снижение дозировки ВКЗ) малоэффективны. Альтернативные АМД в виде ГДШ или кислой золы-уноса ТЭЦ менее эффективны по сравнению с МК, но также могут использоваться.

3. Предложена методика для расчета количества АМД в зависимости от удлинения камня из ЗПЦ в автоклаве.

ЛИТЕРАТУРА

1. Волженский А.В., Буров Ю.С., Виноградов Б.Н. Бетоны и изделия из шлаковых и зольных материалов. М.: Стройиздат, 1969. 392 с.

2. Волженский А.В., Иванов И.А., Виноградов Б.Н. Применение зол и топливных шлаков в производстве строительных материалов. М.: Стройиздат, 1984. 255 с.

3. Баженов Ю.М., Высоцкая О.Б., Виноградов Б.Н. Оценка зол для использования их в вяжущих и бетонах // Бетон и железобетон. 1986. № 8. С. 30—31.

4. Спирин Ю.Л., Алехин Ю.А., Глушков С.В. Использование зол, шлаков ТЭЦ и отходов угледобычи в производстве строительных материалов // Обзор. инф. ВНИИЭСМа. 1984. Сер. 11, вып. 2. 35 с.

5. Воробьев Х.С. Состояние и перспективы использования вторичных продуктов и отходов в производстве строительных материалов // Строительные материалы. 1985. № 10. С. 6—8.

6. Кикас В.Х. Изучение и применение сланцезольных цементов. Автореф. дис. … д-ра техн. наук. Таллин: ТПИ, 1974. 59 с.

7. Патент № 2553667 Российская Федерация, МПК C 04B 28/02, C 04B 7/52, C 04B 7/13, C 04B 111/20. Способ приготовления портландцементного вяжущего с добавлением высококальциевой золы теплоэлектростанций: заявлен 22.05.2014: опубликован 20.06.2015 / Овчаренко Г.И.; заявитель Овчаренко Г.И.

8. Патент № 2748328 Российская Федерация, МПК C 04B 7/52, C 04B 28/04, C 04B 111/20: заявлен 14.09.2020: опубликован 24.05.2021 / Овчаренко Г.И.; заявитель Овчаренко Г.И.

9. Овчаренко Г.И., Хижинкова Е.Ю. Собственные деформации цементно-зольного камня // Цемент и его применение. 2022. № 3. С. 66—69.

10. Хижинкова Е.Ю. Разработка технологии золопортландцемента из высококальциевых зол ТЭЦ с обеспечением деструктивной безопасности материалов. Дисc. … канд. техн. наук. Барнаул: АлтГТУ им. И.И. Ползунова, 2007.

11. Овчаренко Г.И. Золы углей КАТЭКа в строительных материалах. Красноярск: Изд-во Красноярск. ун-та, 1992. 216 с.

| Автор: Г.И. Овчаренко, Е.Ю. Хижинкова |

| Рубрика: Использование отходов |

| Ключевые слова: золопортландцемент, осно´вная (высококальциевая) зола-унос ТЭЦ, параметры технологии |