Использование бетонолома для производства мелкоштучных изделий карбонатного твердения

РЕФЕРАТ. Статья посвящена изучению влияния принудительной ускоренной карбонизации бетонолома (бетонных отходов) на физико-механические характеристики мелкоштучных изделий на его основе. Разработана и опробована в действии установка карбонатного твердения, а также подобран оптимальный режим обработки изделий углекислым газом. Описаны причины набора прочности материалом карбонатного твердения и зафиксированы соответствующие изменения его структуры. По данным расчетов, при взаимодействии большинства фаз цементного камня с CO2 объ ем продуктов карбонизации увеличивается по сравнению с объемом исходных твердых фаз.

Ключевые слова: бетонолом, углекислый газ, CO2, метод карбонизации, эксперимент, структура, прочность.

Keywords: concrete waste, carbon dioxide, CO2, carbonation method, experiment, structure, endurance.

Введение

Ежегодно в центральной части России образуется около 95 млн т строительных отходов, из которых на бетонолом приходится более 6 % [1]. Более 90 % таких отходов относятся к отходам V класса (практически неопасным) и представляют собой остатки конструкций после сноса зданий (стены, перекрытия, фундаменты, железобетонные шпалы, бортовые камни и пр.).

Помимо учтенного объема отходов отмечается ежегодный рост количества выявляемых несанкционированных свалок. По данным Росприроднадзора, на территории субъектов РФ по состоянию на конец 2022 года их насчитывается более 12 тыс. Подобные свалки на 15—25 % состоят из незаконно сваленного строительного мусора, около трети которого — бой бетона и кирпича [2].

Для снижения негативного влияния отходов на здоровье людей и состояние окружающей среды в 2022 году стартовал Федеральный проект «Экономика замкнутого цикла», включающий в себя несколько отраслевых программ. Программа «Применение вторичных ресурсов, вторичного сырья из отходов в сфере строительства и жилищно-коммунального хозяйства на 2022—2030 годы» предполагает, что к 2030 году 40 % вторичных ресурсов будет возвращаться в строительный сектор экономики [3, 4]. Эта программа, курируемая Министерством промышленности и торговли Российской Федерации, предполагает увеличение доли используемого вторичного сырья в промышленности к 2024 году до 15 %, а к 2030 году — до 34 %.

В настоящее время бой бетона размещается на полигонах захоронения [4], а основной метод его переработки и в России, и за рубежом — дробление, позволяющее получить вторичные щебень и песок [5—7].

Вместе с тем известны работы по механохимической активации бетонолома, позволяющей получить активные минеральные добавки для производства цемента [8] или бетона [9], однако пока нет примеров практической реализации их результатов в России.

Цель настоящей работы — проверить гипотезу о том, что обработка тонко измельченного и спрессованного бетонолома углекислым газом (CO2) инициирует карбонизацию фаз и между микрокристаллами карбоната кальция возникают контактно-конденсационные взаимодействия, что приводит к образованию прочной структуры. Предполагалось выяснить, можно ли получить таким образом изделие из бетонных отходов, сопоставимое по прочностным характеристикам с силикатным кирпичом.

Дополнительный практический интерес вызывала возможность полезного применения уловленного CO2, выделяющегося в производственном процессе крупных эмитентов парниковых газов (например, при производстве стали, алюминия, цемента, керамики). Технологии улавливания и утилизации CO2 активно обсуждаются в рамках мировой климатической повестки [10]. В России также рассматриваются варианты подземного хранения CO2 в пластах-коллекторах геологических структур, в отработанных горных выработках истощенных нефтяных и газовых месторождений [11]. Постепенно эти обсуждения переходят в практическую плоскость. Например, недавно был принят ГОСТ Р ИСО 27914—2023 «Улавливание, транспортирование и хранение CO2. Подземное размещение». Понимая, что геологические ресурсы для такого хранения не безграничны, авторы данной статьи предприняли попытку найти применение CO2 при производстве строительных изделий.

Методика эксперимента

Основной компонент для исследования — бетонолом — получали следующим образом. Из бетона класса прочности B 30 на основе цемента типа ЦЕМ I 42,5H, содержащего крупный и мелкий заполнители, изготавливали образцы-кубы с длиной ребра 10 см. Образцы твердели в камере нормального твердения 28 сут, затем их около 2 месяцев хранили в помещении и дробили в щековой дробилке до размера частиц 1—2 см. Продукт дробления размалывали в шаровой мельнице в течение нескольких часов до прохождения через сито 02.

Для дальнейших исследований изготавливали смеси, содержащие бетонолом, а также портландцемент ЦЕМ II/А-И 42,5Н (производство компании ЦЕМЕНТУМ, г. Коломна). Например, чтобы получить смесь 95 % бетонолома и 5 % портландцемента, их перемешивали в массовом соотношении 1 : 1, добавляли в 4 этапа следующие порции бетонолома и каждый раз вновь перемешивали в шаровой мельнице. Частицы полученной смеси полностью проходили через сито 02.

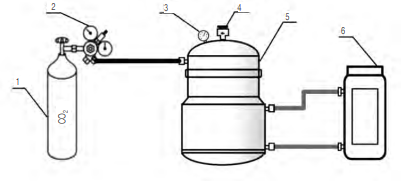

Образцы-цилиндры диаметром 70 мм, полученные из бетонолома и портландцемента с добавлением водоудерживающей добавки эфира целлюлозы (0,1 % масс.) при В/Т = 12 % на прессе типа ИП‑1А при давлении прессования от 100 до 400 кгс/ см2 с выдержкой 60 с, обрабатывали CO2 в установке карбонатного твердения (рис. 1). Параметры карбонизации и состав материала подбирали экспериментально. Другие цилиндрические образцы, подготовленные таким же образом, но без обработки углекислым газом, находились в камере нормального твердения как контрольные (образцы гидратационного твердения).

Рис. 1. Установка карбонатного твердения, включающая в себя автоклав (5) со встроенным манометром (3) и предохранительным клапаном (4), газовый баллон с CO2 (1) с редуктором со встроенным манометром (2), а также жидкостный термостат (6), присоединенный к рубашке автоклава резиновыми патрубками

Качественный рентгенофазовый анализ (РФА) проводили на дифрактометре ДРОН‑3М с использованием Cu Kα излучения (съемка в интервале углов 2θ 8—50° с шагом 0,02° и скоростью 4°/мин, экспозиция 0,3).

Исследование методом сканирующей электронной микроскопии (СЭМ) выполняли на микроскопе JEOL 1610LV (JEOL, Япония) с разрешающей способностью до 3 нм и увеличением от ×5 до ×300000. Оборудование предоставил Центр коллективного пользования РХТУ им. Д.И. Менделеева в рамках государственного контракта № 13.ЦКП.21.0009.

Результаты РФА и расчетов

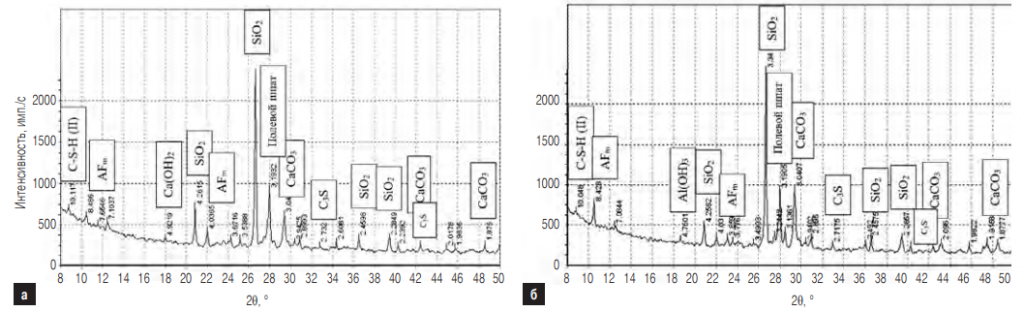

Чтобы оценить перспективу использования метода карбонизации с целью получить изделия на основе бетонных отходов, имеющие определенную прочность, разработали экспериментальный состав материала карбонатного твердения и выбрали средние параметры карбонизации. В рамках данного предварительного этапа исследования определили фазовый состав образцов, содержащих 95 % бетонолома и 5 % портландцемента, до и после обработки CO2 при давлении 1 атм в течение 6 ч. Было установлено присутствие β-SiO2 (d = 4,26; 3,34; 2,45; 2,28 Å), соединений семейства калиевых полевых шпатов с дифракционными максимумами в зоне углов 2θ около 28° (d = 3,19 Å), кальцита (3,04; 2,14; 1,92; 1,87 Å), а также фаз цементного камня (рис. 2, а).

Рис. 2. Рентгеновские дифрактограммы образцов с 5 % портландцемента до обработки CO2 (а) и после нее (б)

Фазовый состав цементной составляющей до карбонизации представлен низкооснóвной формой гидросульфоалюмината кальция (d = 8,48; 4,03; 2,89 Å), четырехкальциевого тринадцативодного алюмината (d = 7,10; 2,89; 2,60; 2,46 Å), портландита (d = 4,92; 2,61; 1,98 Å) (см. рис. 2, а). Установлено также присутствие частично закристаллизованных тоберморитоподобных гидросиликатов кальция с отношением Са/Si от 1,5 до 2 (d = 10,11; 3,04; 2,89; 1,87 Å). Безводные фазы представлены исходными клинкерными минералами (в негидратированных частицах цемента) — алитом (d = 3,04; 2,73; 2,60; 2,13 Å) и белитом (d = 2,73; 2,61; 2,14 Å).

После карбонизации фазовый состав цементной составляющей существенно изменяется (см. рис. 2, б). Интенсивность дифракционных максимумов тоберморитоподобных гидросиликатов кальция (d = 10,05; 3,04; 2,89; 1,87 Å) после карбонизации уменьшается примерно на 30 %, что может свидетельствовать об уменьшении содержания данной фазы. Также отсутствуют признаки наличия портландита. Вместе с тем интенсивность дифракционного максимума около 2θ = 29° (d = 3,04 Å) растет примерно на 50 %, что говорит об образовании дополнительного количества кальцита, при этом не исключается и возможность присутствия ватерита (d = 3,50; 3,34; 2,73; 2,02 Å). Появляются дифракционные отражения, характерные для гидроксида алюминия, или гиббсита (d = 4,75; 2,46; 2,02; 1,91 Å). Данная фаза может быть одним из продуктов карбонизации гидроалюминатов кальция.

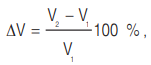

Таким образом, результаты РФА позволили сделать предположения о протекающих в ходе карбонизации реакциях CO2 с фазами бетонолома. Образующиеся после карбонизации соединения могут способствовать образованию контактов между микрокристаллами карбоната кальция, что возможно только при изменении объема твердых фаз после обработки CO2 (т. е. в случае, если объем продуктов карбонизации больше объема исходных фаз, из которых они образовались). Рассчитать объем твердой фазы можно исходя из стехиометрии конкретной химической реакции — карбонизации — по формуле

где n — число молей фазы, участвующей в реакции, а М и ρ — ее молярная масса (г/ моль) и плотность (г/см3) соответственно.

Изменение объема твердых фаз в ходе карбонизации рассчитывали по формуле

где V1 и V2 — соответственно объемы твердых фаз до и после карбонизации.

Возможность карбонизации фаз оценивали термодинамическим методом [12] путем расчета изобарно-изотермического потенциала соответствующей химической реакции: если расчетное значение отрицательно — реакция возможна, если оно положительно — реакция неосуществима.

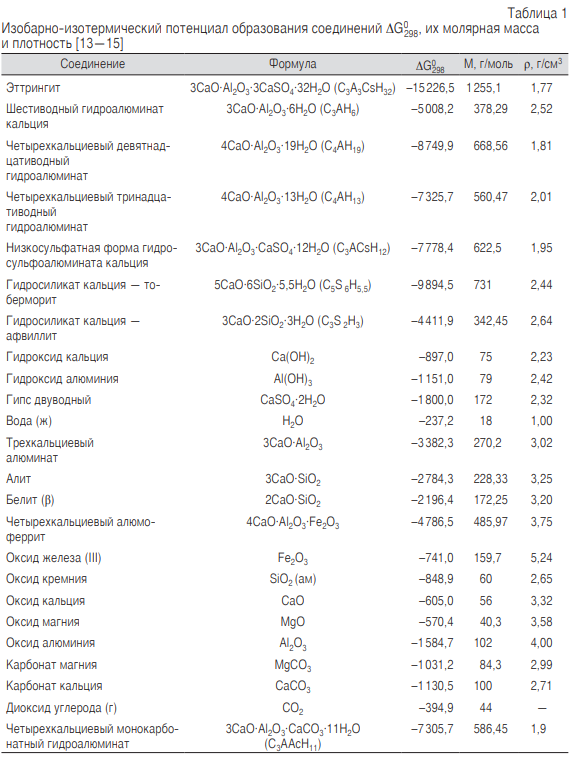

Для расчетов использовали стандартные справочные значения величин (табл. 1).

После расчетной оценки склонности бетонолома к карбонизации и сопутствующих изменений объема его фаз подбирали параметры карбонизации.

Как показывают данные РФА, бетонолом представляет собой смесь минералов песка, негидратированных остатков клинкерных минералов, прежде всего C2S и C3S, а также продуктов гидратации минералов цемента — Са(ОН)2, гидросиликатов, гидроалюминатов, гидроалюмоферритов и гидросульфоалюминатов кальция. Все эти соединения, за исключением минералов песка, под действием карбонат-иона СО32–, образующегося в результате растворения СО2 в воде и последующей диссоциации угольной кислоты, способны с разной скоростью вступать в реакции карбонизации с образованием СаСО3, а также аморфных SiO2 и Al2O3.

Затвердевание классических вяжущих материалов карбонатного твердения объясняют срастанием микрокристаллов СаСО3 и процессами поликонденсации кремнекислородных анионов [16—19]. Однако, по мнению авторов настоящей работы, большое значение имеет также изменение объема твердых фаз в ходе карбонизации. Поэтому на первом этапе исследования расчетным методом по уравнению химических реакций водных и безводных соединений, содержащихся в бетоноломе, оценивали изменение объема твердой фазы после карбонизации (табл. 2).

Согласно расчетам, объем твердой фазы увеличивается после карбонизации безводных фаз, а также гидросиликатов, Са(ОН)2 и 3CaO · Al2O3 · 6H2O. Однако у безводных фаз объемное расширение существенно больше, чем у гидратных. Например, при карбонизации СаО и MgO объем увеличивается в 2,0—2,5 раза, для клинкерных минералов — на 50—90 %, в то время как для гидросиликатов с отношением СаО/SiO2 ≥ 1,5 расширение не превышает 21 % (для остальных гидратов данный показатель еще меньше). Объем гидросульфоалюминатов кальция, а также большинства гидроалюминатов, наоборот, снижается при карбонизации, что связано с большим содержанием кристаллически связанной воды, высвобождающейся в жидком состоянии в результате реакции. Исключение составляет реакция № 15 (см. табл. 2), приводящая к образованию четырехкальциевого монокарбонатного гидроалюмината кальция и увеличению объема на 13,9 %. Заметим, что изобарно-изотермический потенциал указанной реакции в присутствии СаО становится ниже (∆G0298 = –90,1 кДж/моль), а значит, до полного исчезновения свободного оксида кальция из системы карбонизация C3ACsH12 будет протекать именно по реакциям № 15 или 5, и лишь затем по реакции № 13.

Таким образом, в большинстве случаев суммарный объем продуктов карбонизации увеличивается, что приводит к срастанию образовавшихся микрокристаллов СаСО3 и соединению других частиц через слой воды между ними. В результате этого также нарастает прочность изделий карбонатного твердения.

Структурные изменения бетонолома после карбонизации

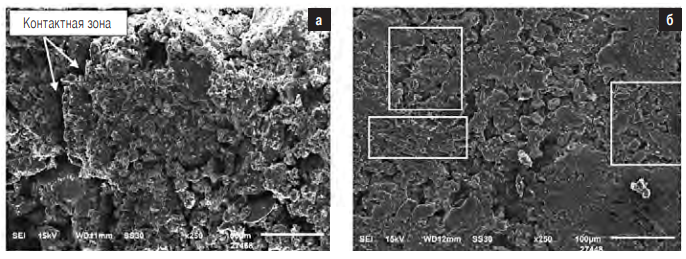

При сравнении структур образцов гидратационного (рис. 3, а) и карбонатного (рис. 3, б) твердения можно обнаружить, что первая выглядит более рыхлой. В случае гидратационного твердения отсутствует связность между частицами бетонолома размером 200—300 мкм, а контактный слой заполнен лишь незначительным количеством продуктов гидратации портландцемента. После обработки CO2 плотность материала увеличивается (см. рис. 3, б) и отсутствует явная граница между зернами бетонолома. Структура выглядит плотной, а большинство пустот и контактных зон неявно выражены и, по всей видимости, заполнены продуктами карбонизации/гидратации.

Рис. 3. Структура материала при гидратационном (а) и карбонатном (б) твердении в возрасте 14 сут (увеличение ×250)

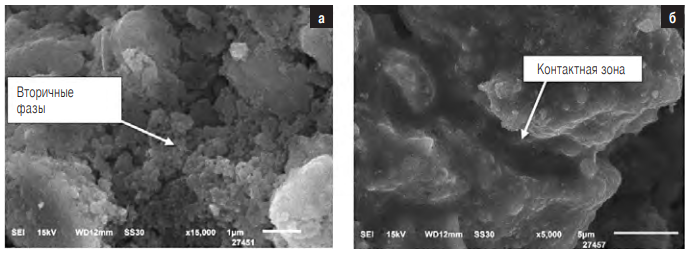

Карбонизация гидросиликатов различного состава при протекании обменных реакций с СО32– может приводить к образованию аморфного SiO2, а карбонизация гидроалюминатов — к образованию Al(OH)3. Кремнезем вступает во взаимодействие с фазами цементного камня, образуя слой низкоосно´вных гидросиликатов, сцепляющий частицы бетонолома между собой (рис. 4, а, б). Гидроксид алюминия в определенных условиях может участвовать в образовании гидроалюминатов различного состава. Данные реакции протекают с еще большим увеличением объема твердых фаз, вследствие чего может улучшаться сцепление частиц.

Рис. 4. Структура материала при карбонатном твердении в возрасте 14 сут: а —увеличение ×15 000, б — увеличение ×5000

Таким образом, экспериментально подтверждено, что карбонизация протекает с увеличением объема вторичных фаз, приводящим к заполнению межзернового пространства твердыми веществами и более прочному сцеплению частиц бетонолома (см. рис. 4).

Подбор параметров карбонизации

Набор прочности изделий карбонатного твердения обеспечивается за счет постепенно образующегося каркаса из карбонатных/гидратных фаз вокруг частиц бетонолома. Однако интенсивность этого набора можно увеличить, регулируя параметры карбонизации.

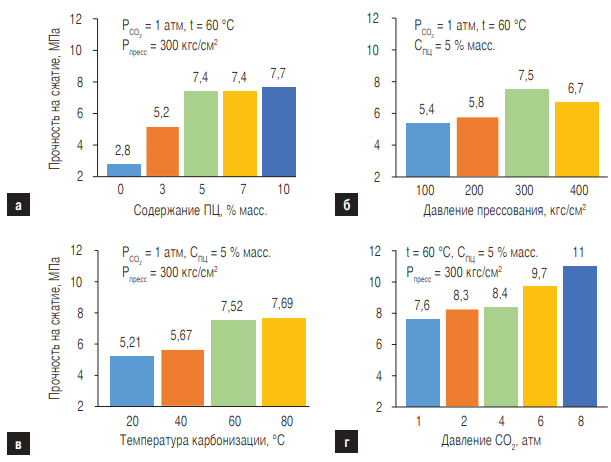

Разумеется, существенное значение имеет состав самого материала карбонатного твердения. При добавлении 5 % портландцемента карбонизация протекает совместно с гидратацией, чем улучшается «связываемость» карбонат-ионов и благодаря чему увеличивается плотность контакта гидратных и карбонатных фаз. Одновременно большее количество безводных фаз карбонизируется с увеличением их объема, что приводит к еще лучшему сцеплению частиц. В совокупности это обеспечивает высокие прочностные характеристики материала (рис. 5, а). При добавлении портландцемента в количестве более 5 % масс. дальнейший рост его положительного влияния на прочностные характеристики материала замедляется.

Рис. 5. Влияние различных параметров на прочность на сжатие образцов-цилиндров в возрасте 6 ч: а — содержание портландцемента в составе (СПЦ),%; б — давление прессования (Pпресс), кгс/см2; в — температура карбонизации (t), °С; г — избыточное давление CO2 в автоклаве (PCO2), атм

Большое значение имеет прессование образцов, предшествующее их карбонизирующей обработке (рис. 5, б). Так, при увеличении давления прессования сверх 300 кгс/см2 структура материала становится слишком плотной, наблюдается водоотделение. Оба этих фактора впоследствии затрудняют диффузию СО2 и в итоге снижают эффективность карбонизации.

Также в ходе серии экспериментов установлено, что, повышая температуру при карбонизации от 20 до 60 °С, удается добиться роста прочности образцов на 40 %, но при дальнейшем увеличении температуры прочность изменяется незначительно (рис. 5, в). При росте давления в автоклаве с 1 до 8 атм прочность становится больше еще на 50 % (рис. 5, г).

После извлечения образцов из автоклава при наличии жидкой фазы еще долгое время могут продолжаться реакции между карбонат-ионами и гидратными фазами цементного камня или бетона. Так, образцы чистого бетонолома после обработки CO2 в подобранных ранее условиях в течение 6 ч имели прочность 11 МПа (см. рис. 4, г), однако спустя 28 сут пребывания в камере нормального твердения в условиях повышенной влажности их прочность возросла на 60 % — до 17,5 МПа. Это значение приблизительно в 2 раза выше прочности образца гидратационного твердения, имевшего тот же состав (8,5 МПа), и сопоставимо с прочностью силикатного кирпича СОРПо-М150/F50/1,8 ГОСТ 379—2015. Таким образом, проведенное исследование свидетельствует о пригодности бетонолома для производства строительных изделий методом карбонатного твердения. Оно обосновывает возможность заместить бетонными отходами минеральное природное сырье, использующееся при производстве кирпича, блоков ограждений, тротуарной плитки и др., а также утилизировать CO2.

Заключение

Все соединения цементной составляющей, содержащиеся в бетоноломе, могут под действием СО2 с разной скоростью карбонизироваться и образовывать СаСО3 и аморфные фазы SiO2 и Al2O3. Последние реакционноспособны и при дальнейшем взаимодействии с фазами цементного камня образуют гидросиликаты и гидроалюминаты различного состава, имеющие определенное сходство с продуктами пуццолановых реакций.

В результате взаимодействия с CO2 безводных фаз цементного камня, а также гидросиликатов, Са(ОН)2 и С3АН6 наблюдаются увеличение объема продуктов карбонизации по сравнению с объемом исходных фаз и уплотнение структуры материала. При увеличении объема в результате формирования карбонатных фаз образовавшиеся микрокристаллы СаСО3 срастаются друг с другом и соединяют другие частицы через слой воды между ними, способствуя увеличению прочности изделий карбонатного твердения. Это подтверждается расчетным методом и методом СЭМ, а также результатами физико-механических испытаний.

Выбор параметров карбонизации влияет на эффективность набора прочности. При карбонизации бетонолома с добавлением 5 % портландцемента в течение 6 ч при t = 60 °С, Pпресс = 300 кгс/см2 и РСО2 = 8 атм отмечен максимальный рост прочностных характеристик карбонизируемых изделий (до 11 МПа). Спустя 28 сут гидратационного твердения при температуре 20 ± 2 °C и относительной влажности 95 ± 5 % после карбонизации прочность образцов увеличивается еще на 60 %.

За счет принудительного карбонатного твердения прочность изделий из бетонолома увеличивается в 2—3 раза по сравнению с образцами гидратационного твердения, не подвергавшимися карбонизации. Это позволяет рассматривать утилизацию CO2, который в большом объеме поступает в атмосферу от предприятий, использующих термические процессы, как эффективную меру для снижения углеродного следа при производстве стали, алюминия и цемента.

Благодарность

Авторы статьи выражают глубокую благодарность С.П. Сивкову, профессору кафедры химической технологии композиционных и вяжущих материалов РХТУ им. Д.И. Менделеева, за поданную им идею утилизации CO2 для производства материалов карбонатного твердения и за научное наставничество в работе.

ЛИТЕРАТУРА

1. Сведения об образовании, обработке, утилизации, обезвреживании, размещении отходов производства и потребления по форме 2-ТП (отходы) за 2022 год, систематизированные по видам отходов ФККО [Электронный ресурс] URL: https://https.rpn.gov.ru/open-service/analytic-data/statistic-reports/production-consumption-waste/ (дата обращения 10.07.2023).

2. Загорская Е.П., Чигарев Р.И. Несанкционированные свалки — стихийный антропогенный фактор на урбанизированных территориях // Изв. Самарского научного центра РАН. 2018. Т. 20, № 5—4 (85). С. 593—598

3. Государственный доклад о состоянии и об охране окружающей среды Российской Федерации в 2021 году [Электронный ресурс] URL: https://www.mnr.gov.ru/ (дата обращения 10.07.2023).

4. Отраслевая программа «Применение вторичных ресурсов, вторичного сырья из отходов в сфере строительства и жилищно-коммунального хозяйства на 2022—2030 годы» в части вовлечения отходов, образующихся при строительстве объектов капитального строительства, транспортной инфраструктуры и сетей инженерно-технического обеспечения их реконструкции, капитального ремонта, сноса, а также отходов, образующихся при функционировании объектов жилищно-коммунального хозяйства, и отходов иных отраслей в экономический оборот на период до 2030 года [Электронный ресурс] URL: https://minstroyrf.gov.ru/docs/231814/ (дата обращения 10.07.2023).

5. Губская А.Г., Гапотченко А.П., Сенатова К.С., Олецкая Л.П. Возможность замены природного щебня и гравия вторичным сырьем при строительстве и ремонте дорог // Дорожное строительство и его инженерное обеспечение: Материалы Международной научно-технической конференции. Минск, 2020. С. 227—234.

6. Будзинский П.А., Дьячкова О.Н. Утилизация бетона на строительной площадке при реновации урбанизированных территорий // Сб. матер. Всерос. науч. конф., посвященной памяти д-ра техн. наук, проф. А.Д. Потапова. М., 2021. С. 23—29.

7. Виктория Абрамченко: в строительной отрасли доля вторичных материалов достигнет 40 % к 2030 году [Электронный ресурс] URL: http://government.ru/news/46771/ (дата обращения 10.07.2023).

8. Медицкая К.С., Сивков С.П. Получение активных минеральных добавок к цементам из бетонолома // Успехи в химии и химической технологии. 2022. Т. 36, № 3. С. 102—105.

9. Лесовик Р.В., Ахмед А.А.А., Аль Мамури С.К.Ш., Гунченко Т.С. Композиционные вяжущие на основе бетонного лома // Строительство и архитектура. 2020. № 7. С. 8—17.

10. Energy Technology Perspectives 2010: Scenarios and Strategies to 2050 // OECD Publishing [Электронный ресурс] URL: https://doi.org/10.1787/energy_tech‑2010-en (дата обращения 6.06.2023).

11. Переверзева С.А., Коносавский П.К., Тудвачев А.В., Хархордин И.Л. Захоронение промышленных выбросов углекислого газа в геологические структуры // Вестник СПбГУ. Серия 7. Геология. География. 2014. № 1. С. 5—21.

12. Сивков С.П., Корчунов И.В., Потапова Е.Н., Дмитриева Е.А. и др. Термодинамическая оценка активности соединений в цементах карбонатно-гидратационного твердения // Стекло и керамика. 2022. Т. 95, № 9. С. 34—43.

13. Бабушкин В.И., Матвеев Г.М., Мчедлов-Петросян О.П. Термодинамика силикатов. М.: Стройиздат, 1986. 408 с.

14. Lottenbach B., Kulik D.A., Matschei T., et al. Cemdata18: A chemical thermodynamic database for hydrated Portland cements and alkali-activated materials // Cement and Concrete Res. 2019. Vol. 115. P. 472—506.

15. Горшков В.С., Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ: Учеб. пособие // М.: Высшая школа, 1981. 335 с.

16. Zhang D., Li V.C., Ellis B.R. Optimal pre-hydration age for CO2 sequestration through Portland cement carbonation // ACS Sustainable Chemistry & Engineering. 2018. Vol. 6, N 12. P. 15976—15981.

17. Lippiatt N., Ling T.C., Eggermont S. Combining hydration and carbonation of cement using super-saturated aqueous CO2 solution // Construction and Building Materials. 2019. Vol. 229. P. 116825.

18. Pan S.Y., Lai B., Ren Y. Mechanistic insight into mineral carbonation and utilization in cement-based materials at solid–liquid interfaces // RSC Advances. 2019. Vol. 9, N 53. P. 31052—31061.

19. Zhan B.J., Xuan D.X., Poon C.S, Shi C.J. Mechanism for rapid hardening of cement pastes under coupled CO2-water curing regime // Cement and Concrete Composites. 2019. Vol. 97. P. 78—88.

| Автор: И.В. Корчунов, А.Н. Морозов, А.С. Прохоров, Е.Ю. Ивлиева |

| Рубрика: Оборудование и технология |

| Ключевые слова: бетонолом, углекислый газ, CO2, метод карбонизации, эксперимент, структура, прочность |