Выпуск белого портландцемента в ТОО «Састобе Технолоджис»

РЕФЕРАТ. В ТОО «Састобе Технолоджис» для получения клинкеров белых цементов были изучены обогащенный известняк, каолины Кокшетауского и Ангренского месторождений, а также гранулированный фосфорный шлак. В результате лабораторных испытаний, а затем производственных испытаний печи размерами Ø 4 × 150 м установлено, что при обжиге двух- и трехкомпонентных сырьевых шихт при температуре 1450—1500 °C можно получить белые клинкеры 1-го и 2-го сортов с белизной до 82—85 %. В ходе производственных испытаний выпущено более 1 тыс. т белого клинкера с белизной 81—82 %.

Ключевые слова: белый цемент, клинкер, каолин, шлаки, обжиг, отбеливание.

Keywords: white cement, clinker, kaolin, slags, burning, bleaching.

Введение

В Республике Казахстан в настоящее время производство белого цемента отсутствует. В советский период белый и цветные цементы выпускал Састюбинский цементный завод (ныне ТОО «Састобе Технолоджис») — самое крупное предприятие, производившее декоративные цементы в СССР, с годовой мощностью 400 тыс. т.

В настоящее время в ТОО «Састобе Технолоджис» ведутся работы по восстановлению производства белого клинкера и цемента. Стоимость 1 т импортного белого цемента составляет порядка 90—100 тыс. тенге, и это значительно удорожает себестоимость выпуска сухих строительных смесей.

Белый портландцемент представляет собой продукт тонкого измельчения белого портландцементного клинкера с гипсом. По степени белизны цементы разделяются на три сорта: БЦ‑1, БЦ‑2 и БЦ‑3 с белизной соответственно не менее 80, 75 и 70 % [1, 2].

В лучших образцах белого портландцемента содержание Fe2О3 не превышает 0,25—0,35 %, Мn2О3 — 0,05—0,015 %, а белизна достигает 90 %. Решающие факторы получения цементов высокой белизны — качество сырья, условия обжига и отбеливания клинкера [3, 4].

Важная особенность технологии белых цементов — необходимость отбеливать клинкер путем охлаждения от 1250 до 250 °C в восстановительной среде или резкого охлаждения водой от 1600 до 500 °C. При отбеливании оксид железа переходит в Fе3О4, благодаря чему снижается красящая способность соединений железа и повышается белизна цемента [4, 5].

Методика и исходные материалы

Для получения белых цементных клинкеров на предприятии ТОО «Састобе Технолоджис» были изучены природные сырьевые материалы и электротермофосфорный шлак Ново-Джамбулского фосфорного завода [6].

Химический состав сырья определяли по ГОСТ 5382—2019 [7].

На заводе обогащали известняк — после дробления пропускали его через грохот и отсеивали мелкую фракцию (до 15—20 мм), обогащенную глинистыми минералами с повышенным содержанием окрашивающих оксидов железа.

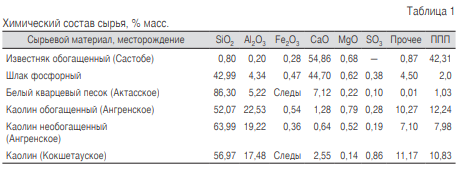

В качестве алюмосиликатного компонента сырьевой шихты были изучены обогащенный и необогащенный каолины Ангренского (Узбекистан) и Кокшетауского (Казахстан) месторождений. В качестве корректирующей добавки сырьевой шихты был изучен белый кварцевый песок Актасского месторождения, расположенного примерно в 15 км от Шымкента Туркестанской области Казахстана (табл. 1).

Согласно данным табл. 1, содержание оксида железа в сырьевых материалах не превышает 0,47—0,54 %. В белом кварцевом песке (п. Актас) и в каолине Кокшетау обнаруживаются только следы Fe2O3.

Каолины содержат от 52 до 64 % SiO2, содержание Al2O3 варьируется от 17,48 до 22,5 %. Достаточно высокое содержание кремнезема в каолинах позволяет получать белый клинкер без корректирующей добавки белого кварцевого песка. В ходе обогащения узбекского каолина в нем снизилось на 12 % количество SiO2, содержание глинозема возросло на 3,3 %, а оксида железа — с 0,36 до 0,54 %.

Лабораторные исследования и производственные испытания

Ввиду низкого содержания оксида железа в двухкомпонентной известняково-фосфорношлаковой смеси ее силикатный модуль повышенный, около 8; глиноземистый модуль тоже высокий — более 5. Теоретический удельный расход сырья на 1 т клинкера пониженный — 1,33—1,36 т/т, что также позволит снизить расход тепла на нагрев материала до температуры спекания. Расчетное содержание Fe2O3 в сырьевой смеси равно 0,36 %, в клинкере — 0,48 %. В результате в клинкере, по данным расчета, образуется 1,47 % C4AF.

В известняково-каолиновых сырьевых смесях с необогащенным каолином Ангренского месторождения содержится 0,21—0,30 % Fe2O3, при этом в белом клинкере, по результатам расчетов, образуется 1,27—1,39 % C4AF. По сравнению с известняково-фосфорношлаковой смесью силикатный модуль значительно ниже — 3,13—3,14, а глиноземистый намного выше — 13,6—14,6.

Данные о влиянии составов различных сырьевых смесей, КН и модулей, температуры обжига на связывание СаО и белизну клинкеров приведены в табл. 2. Белые клинкеры, полученные путем обжига сырьевых смесей «известняк + фосфорный шлак» при температуре 1450 °C, имеют белизну 70—76 % и позволяют получить белые цементы 2-го и 3-го сортов.

Двухкомпонентные известняково-фосфорношлаковые смеси хорошо обжигаются. При температуре 1450 °C почти полностью усваивается СаО, переходя в состав клинкерных минералов. Содержание свободного СаО при высоких значениях КН = 0,95...0,98 составляет 1,65—1,98 %. Значение КН закономерно влияет на ход усвоения СаО при обжиге клинкера: с повышением КН обжиг затрудняется, содержание свободной СаО увеличивается. С точки зрения белизны оптимальны значения КН в пределах 0,90—0,95, при которых белизна составляет 75—76 %.

Клинкеры из сырьевых смесей «известняк Састобе + каолин необогащенный Ангрен», обожженных при 1500 °C, имеют белизну 80—85 % и позволяют получить белый цемент 1-го сорта. Оптимальны смеси с КН =

= 0,92...0,95. Известняково-каолиновая смесь хорошо обжигается, несмотря на высокие значения КН. С ростом КН содержание свободного СаО в белых клинкерах закономерно увеличивается с 0,27 до 1,22 %.

Клинкеры из сырьевых смесей «известняк Састобе + каолин Кокшетау», обожженных при 1450 и 1500 °C, имеют белизну от 80,0 до 84,5 % и позволяют получить белый портландцемент 1-го сорта. С повышением температуры обжига до 1500 °C содержание несвязанного СаО снижается до 0,54—0,81 %. Стабильной зависимости белизны клинкера от температуры обжига установить не удалось.

Белизна клинкеров из трехкомпонентных сырьевых смесей «известняк Састобе + каолин необогащенный Ангрен + фосфорный шлак», обожженных при 1500 °C, зависит от содержания фосфорного шлака. При минимальном содержании фосфорного шлака в сырьевых смесях (5,60—5,76 %) белизна клинкеров составляет 80,9—82,1 %. С повышением содержания шлака до 21—35 % белизна клинкеров снижается до 73—76 %. Это, видимо, объясняется тем, что фосфорный шлак содержит достаточно много оксида железа — 0,47 %, в результате в белом клинкере образуется большее количество четырехкальциевого алюмоферрита.

С 10 по 14 июня 2023 года в цехе «Обжиг» ТОО «Састобе Технолоджис» было проведено производственное испытание вращающейся печи № 3 размерами ∅ 4,0 × 150 м с барабанным холодильником для получения клинкера белого портландцемента из сырьевой шихты с добавкой 0,3—0,4 % флюорита в качестве минерализатора. Сырьевой шлам был приготовлен путем помола обогащенного састобинского известняка с кокшетауским каолином в трубной мельнице размерами ∅ 3,2 × 15 м с металлическими мелющими телами и стальной бронефутеровкой, клинкер обжигался в печи с хромомагнезитовой футеровкой.

Клинкер отбеливали следующим образом. В часть печи после зоны обжига на горячий клинкер подавалась через распылитель вода, за счет чего достигалось резкое водное отбеливание.

КН сырьевого шлама был равен 0,94, силикатный модуль — 3,62, глиноземистый модуль — 10,63. Текучесть шлама при средней влажности 39—40 % составляла 68—70 мм.

В результате обжига экспериментального шлама было выработано 1002 т белого клинкера требуемого качества с белизной 81—82 %, что соответствует 1-му сорту белого портландцемента. Среднее содержание свободного СаО в клинкере составляло 1,24 %. Добавка флюорита позволила снизить содержание свободного СаО в клинкере до допустимых норм. Средняя производительность печи была равна 14 т/ч, удельный расход природного газа — 334 м3/т клинкера.

Прочность на сжатие образцов размерами 4 × 4 × 16 см в возрасте 28 сут составила 40,2 МПа, после пропаривания — 28,2 МПа. В ходе помола белого цемента возникли ожидаемые трудности, которые, однако, были преодолены: влажный клинкер требовалось высушивать в сушильном барабане, мельница открытого цикла «запаривалась», трудно было достичь заданной тонины помола белого цемента.

Заключение

В лабораторных условиях подобраны оптимальные сырьевые смеси для получения белого клинкера. В ходе производственных испытаний печи размерами ∅ 4,0 × 150 м изготовлен белый клинкер требуемого качества с белизной 81—82 %. Запущена процедура сертификации полученного белого портландцемента. В настоящее время на заводе проводится модернизация цементной мельницы с установкой сепараторов для перевода агрегата на работу в замкнутом цикле.

Благодарность

Руководство «Састобе Технолоджис» предварительно ознакомилось с особенностями производства белого клинкера на Щуровском цементном заводе (Россия). Авторы статьи благодарят работников этого предприятия за понимание и поддержку.

ЛИТЕРАТУРА

1. Таймасов Б.Т., Классен В.К. Химическая технология вяжущих материалов: учебник. Белгород: Изд-во БГТУ, 2017. 448 с.

2. ГОСТ 965—89. Портландцементы белые. Технические условия. Изд-во стандартов. М.: 2002, 7 с.

3. Рояк С.М., Рояк Г.С. Специальные цементы: учебное пособие. М.: Стройиздат, 1983. 279 с.

4. Кравченко И.В., Кузнецова Т.В., Власова М.Т., Юдович Б.Э. Химия и технология специальных цементов: учеб. пособие. М.: Стройиздат, 1979. 208 с.

5. Таймасов Б.Т. Специальная технология вяжущих материалов: учебник. Шымкент: Алем, 2020. 368 с.

6. ГОСТ 3476—2019. Шлаки доменные и электротермофосфорные гранулированные. Технические условия. М.: Стандартинформ, 2019. 7 с.

7. ГОСТ 5382—2019. Цементы и материалы цементного производства. Методы химического анализа. М.: Стандартинформ, 2019. 30 с.

| Автор: А.Н. Бартенев, Б.Т. Таймасов, М.С. Даулетияров, К.С. Наумов |

| Рубрика: Наука и производство |

| Ключевые слова: белый цемент, клинкер, каолин, шлаки, обжиг, отбеливание |