Структура и свойства наномодифицированного крупнопористого легкого бетона с кавитационно-обработанным заполнителем

РЕФЕРАТ. В работе приведены результаты исследования структуры и физико-механических свойств (средней плотности, прочности на сжатие и водопоглощения) крупнопористого легкого бетона, изготовленного из смеси портландцемента, комплексной нанодисперсной добавки и воды с кавитационно-обработанным пористым заполнителем. Показана эффективность совместного использования комплексной нанодисперсной добавки на основе высокоактивного метакаолина, полученной сонохимическим способом, и кавитационно-обработанного керамзитового гравия для повышения прочности на сжатие и снижения водопоглощения крупнопористого бетона.

Ключевые слова: крупнопористый легкий бетон, комплексная нанодисперсная добавка, кавитационно-обработанный керамзитовый гравий, структура, физико-механические свойства, адгезионная прочность.

Keywords: large-pore lightweight concrete, complex nano-dispersed additive, cavitation-treated expanded clay gravel, structure, physicomechanical properties, adhesive strength.

Введение

Крупнопористый легкий бетон (КПЛБ) представляет собой беспесчаный композиционный материал, в котором крупный пористый заполнитель (ПЗ) скреплен тонким слоем цементного камня (ЦК), не заполняющего межзерновые пустоты ПЗ. В связи с этим структура КПЛБ характеризуется зернистым строением и открытой непрерывной (сквозной) пористостью, что приводит к снижению его средней плотности и коэффициента теплопроводности по сравнению с обычными легкими бетонами. Хотя КПЛБ имеет перед ними преимущество по теплотехническим характеристикам, а расход портландцемента при его изготовлении низок (150—200 кг/ м3), КПЛБ обладает пониженной прочностью на сжатие (0,5—5 МПа).

Анализ результатов исследований показывает, что основными факторами, определяющими возможность повышения прочностных характеристик КПЛБ, являются:

1) уплотнение и упрочнение цементного камня, в том числе в зоне контакта с ПЗ, за счет:

⋅ регулирования фазового состава и пористости ЦК микро- и нанодисперсными добавками, получаемыми путем активации природного и техногенного силикатного сырья (опал-кристобалитовых пород (опоки, диатомита, трепела), биогенного кремнезема, микрокремнезема, золы-уноса, отвальных золошлаковых смесей, отсевов дробления бетонного лома и др.); алюмосиликатного (бентонита, галлуазита, каолина, метакаолина, цеолита и др.); углерод-силикатного (шунгитосодержащих пород); кальций-магний-силикатного (волластонита, диопсида, серпентинита и др.) [1, 2];

⋅ снижения водоцементного соотношения (В/Ц) путем использования пластификаторов на основе поликарбоксилатов, полиакрилатов, сульфомеламиновых и сульфонафталиновых формальдегидов и др.;

2) повышение адгезионной прочности сцепления ЦК с пористым заполнителем путем:

⋅ создания «оптимального» рельефа поверхности ПЗ, которого можно достичь за счет увеличения свободной поверхностной энергии, например, в результате механохимической обработки, воздействия электрического и магнитного полей, травления кислотными или щелочными растворами и др.;

⋅ использования тщательно перемешанных и уплотненных малоподвижных и жестких бетонных смесей, у которых практически полностью отсутствует водоотделение;

⋅ введения предварительно увлажненного ПЗ, что позволяет исключить его влагообмен с цементным тестом в бетонных смесях с низким В/Ц и минимизировать риск трещинообразования бетона в раннем возрасте, вызванного аутогенной усадкой [3, 4].

Цель работы заключается в исследовании совместного влияния комплексной нанодисперсной добавки (КНД) на основе высокоактивного метакаолина и керамзитового гравия, подвергавшегося воздействию ультразвука в воде (кавитационно-обработанного керамзитового гравия, КОКГ) на структуру и физико-механические свойства КПЛБ.

Исходные материалы и методика эксперимента

В качестве исходных материалов при приготовлении бетонных смесей для изготовления образцов КПЛБ использовали:

⋅ портландцемент ЦЕМ I 42,5Н (ПЦ, производство АО «Мальцовский портландцемент», входящего в состав холдинга «ЕВРОЦЕМЕНТ груп») с удельной поверхностью 340 м2/кг и нормальной густотой цементного теста 24 %;

⋅ исходный керамзитовый гравий (ИКГ) фракции 10—20 мм, марки по насыпной плотности М350, марки по прочности П50 с водопоглощением по массе 14 % (производство ОАО «Завод керамзитового гравия г. Новолукомль», Беларусь);

⋅ КНД с частицами размером 20—80 нм, полученную сонохимическим способом в лабораторных условиях (в ультразвуковом механоактиваторе ПСБ‑4035—04) в виде водной суспензии с концентрацией твердой фазы 3 %, содержащей 65 % масс. высокоактивного метакаолина марки ВМК‑45 (производство ООО «Синерго») и 35 % нафталинформальдегидного суперпластификатора С‑3 (производство ОАО «ГК Полипласт») [5].

⋅ КОКГ получали, помещая ИКГ в воду и воздействуя на него ультразвуком частотой 35 кГц в течение 3 мин.

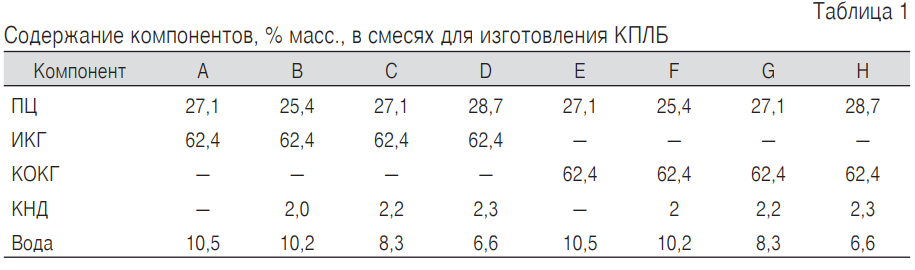

Бетонные смеси (объем одного номинального состава 0,04 м3, марка по подвижности П1) приготавливали в лабораторном гравитационном смесителе в течение 4,5 мин при следующей последовательности загрузки материалов [6]: ПЦ — вода — ИКГ; ПЦ — КНД — вода — ИКГ; ПЦ — вода — КОКГ; ПЦ — КНД — вода — КОКГ. Составы бетонных смесей приведены в табл. 1. Из них способом объемного вибропрессования изготавливали образцы КПЛБ размерами 10 × 10 × 10 см, структуру и физико-механические свойства которых исследовали через 28 сут нормального твердения.

Влияние КНД на структуру цементного камня и структуру бетона в зоне контакта ЦК с керамзитовым гравием изучали методом растровой электронной микроскопии (РЭМ) при помощи микроскопа Versa 3D DualBeam FEI (США); распределение пор в ЦК — методом азотной порометрии на приборе Sorbi-M (Россия); поверхность зерен КГ до и после кавитационной обработки — методом сканирующей электронной микроскопии (СЭМ) на микроскопе TESCAN MIRA 3 LMU (Чехия).

Среднюю плотность КПЛБ определяли по ГОСТам 12730.1—78 и ГОСТ 27005—2014; прочность на сжатие — по ГОСТам 10180—2012 и ГОСТ 18105—2010; водопоглощение — по ГОСТ 12730.3—78.

Адгезионную прочность сцепления ЦК с керамзитовым гравием оценивали по пределу прочности при сдвиге (ГОСТ Р 57728—2017). Образцы для испытаний изготавливали на основе одного и того же портландцемента путем соединения (в результате формования и твердения в течение 28 сут) двух слоев: нижнего размерами 10 × 10 см, приготовленного из смесей составов А — H, и верхнего толщиной 1 см, полученного из цементного теста с содержанием КНД 0—2,3 %. Площадь соединения слоев составляла 9 см2.

Результаты и их обсуждение

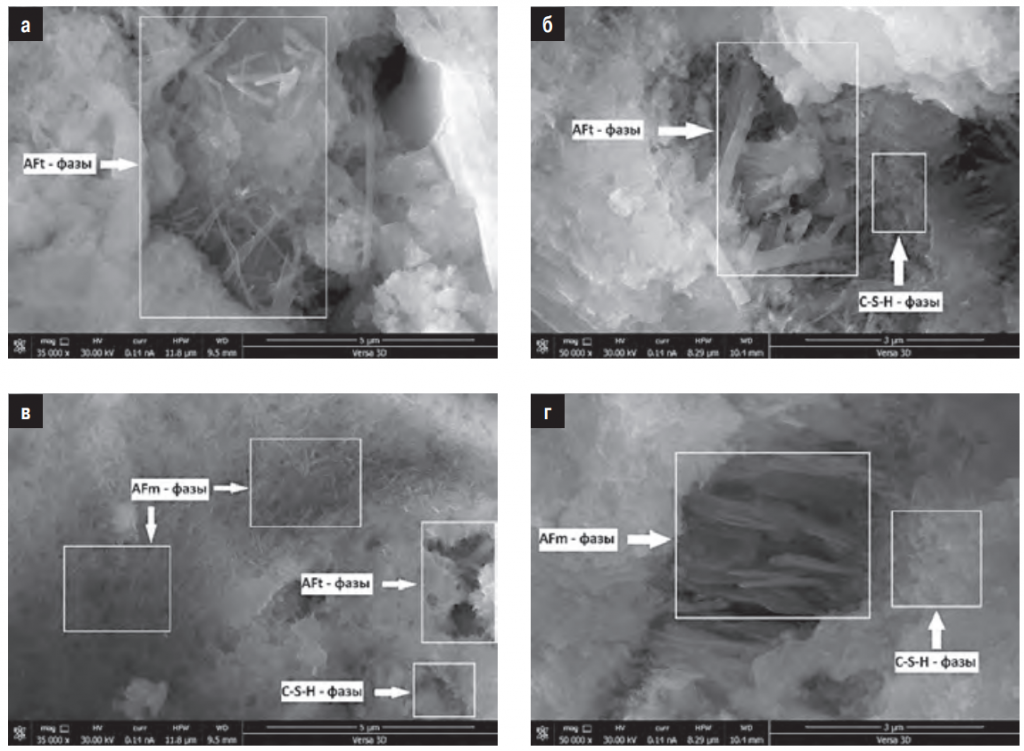

По данным РЭМ установлено, что структура бездобавочного ЦК в зоне контакта с ИКГ (в образце КПЛБ состава А) представлена новообразованиями, морфология которых идентична игольчатым и гексагонально-призматическим эттрингитоподобным AFt-фазам, а также аморфным и слабозакристаллизованным C—S—H‑фазам [7—10] (рис. 1, а, б).

Рис. 1. Структура ЦК в зоне контакта с ИКГ в образцах КПЛБ составов А (а, б) и D (в, г) по данным РЭМ

Структура ЦК с КНД (в образце КПЛБ состава D) отличается тем, что в трещинах и порах дополнительно присутствуют плотноупакованные гексагонально-пластинчатые новообразования, идентичные AFm-фазам [7—10] (рис. 1, в, г).

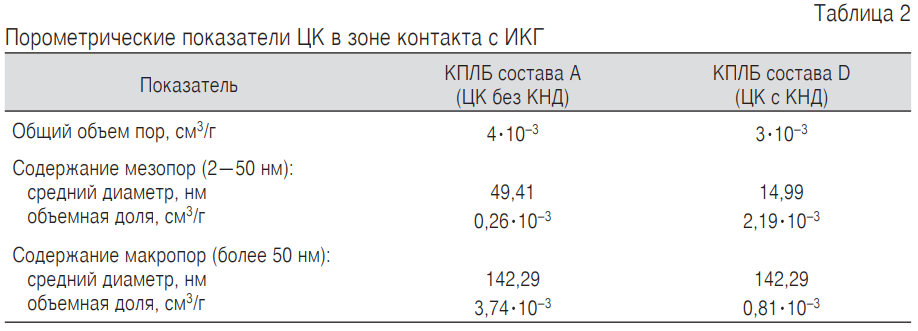

Методом азотной порометрии выявлено, что при введении КНД общий объем пор в ЦК в зоне контакта с ИКГ снижается с 4 · 10–3 до 3 · 10–3 см3/г, а средний диаметр мезопор — с 49,41 до 14,99 нм (табл. 2). В ЦК, содержащем добавку (в образце КПЛБ состава D), поры перераспределяются по размерам с уменьшением последних, о чем свидетельствует снижение объемной доли макропор средним диаметром 142,29 нм с 3,74 · 10–3 до 0,81 · 10–3 см3/г и увеличение доли мезопор с 0,26 · 10–3 до 2,19 · 10–3 см3/г по сравнению с соответствующими показателями ЦК в КПЛБ состава А.

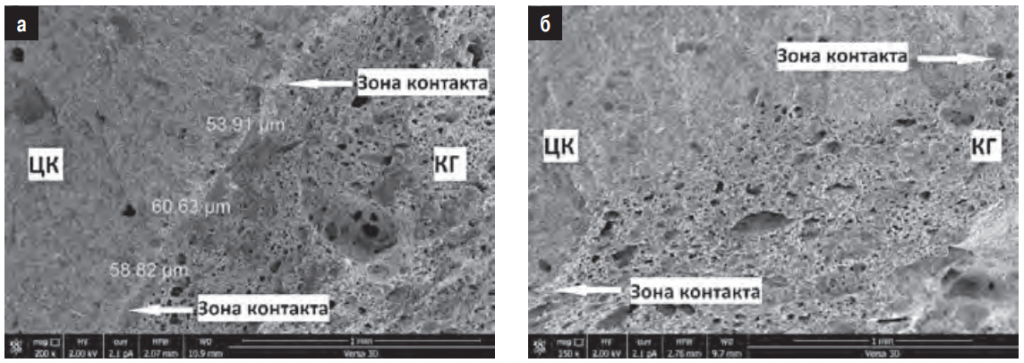

Результаты электронно-микроскопического исследования зон контакта ЦК с КОКГ в бездобавочном (состав E) и наномодифицированном (состав H) образцах КПЛБ показали различие их структур (рис. 2).

Рис. 2. Структура зон контакта ЦК с КОКГ в КПЛБ состава E, не содержащего КНД (а), и состава H, содержащего КНД (б)

Образец КПЛБ состава E (без КНД) характеризуется наличием ярко выраженной зоны контакта ЦК с заполнителем шириной 54—61 мкм (рис. 2, а). При этом в образце бетона состава H (с КНД) цементная матрица и КОКГ контактируют более тесно, зона их контакта фактически не имеет конкретной ширины и очертания (рис. 2, б).

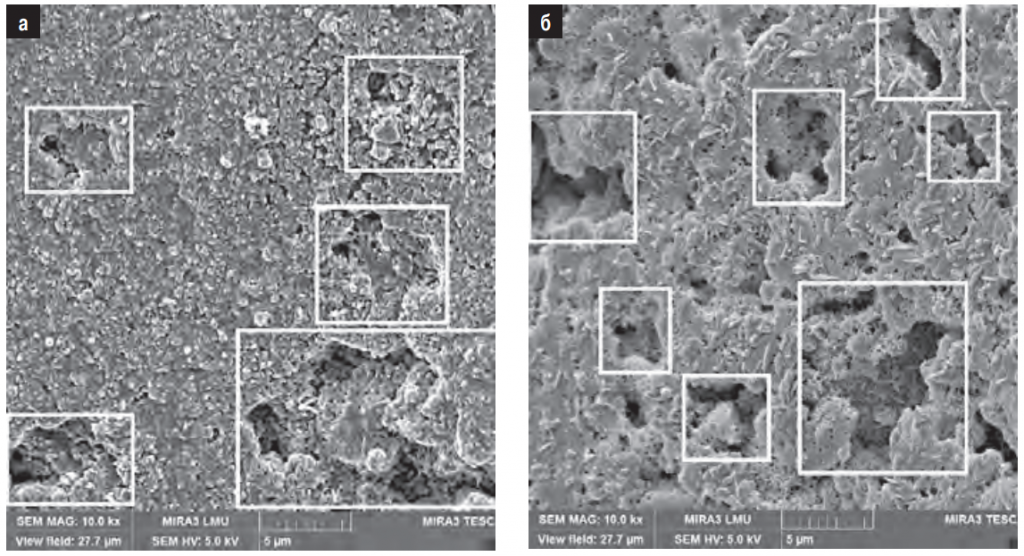

По данным СЭМ, зерна КОКГ отличаются от зерен ИКГ более шероховатой и рельефной поверхностью с развитыми впадинами и неровностями (рис. 3).

Рис. 3. Микрофотографии поверхности зерен ИКГ (а) и КОКГ (б)

Увеличение шероховатости и рельефности поверхности зерен ИКГ в результате кавитационной обработки в интенсивном ультразвуковом поле, возбуждаемом в водной среде, объясняется эрозией (разрушением) поверхности заполнителя под действием кавитации — образования в воде пульсирующих пузырьков (каверн, полостей), заполненных паром и газом [11]. Это согласуется с известным физическим механизмом кавитационной эрозии твердых веществ, который определяется микроударным воздействием при схлопывании образующихся пузырьков и возникающими при их пульсациях акустическими микропотоками. Кавитационные пузырьки концентрируются на неровностях поверхности и в микротрещинах твердого вещества. Многократные гидравлические удары, возникающие при схлопывании пузырьков, вызывают локальное разрушение поверхности. В то же время под действием акустических микропотоков вода проникает внутрь образовавшихся углублений, где разрушающее действие ударных волн усиливается [11].

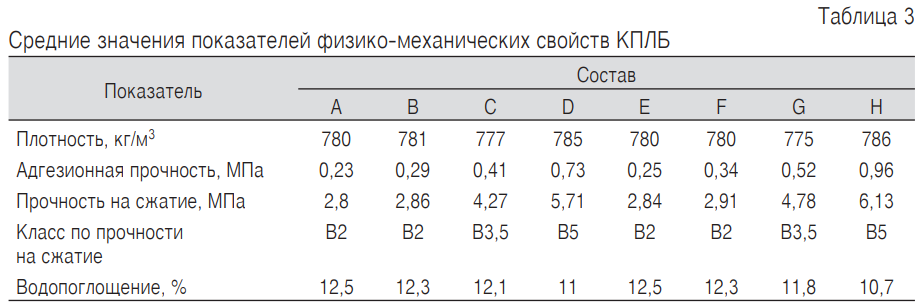

Результаты определения физико-механических свойств КПЛБ приведены в табл. 3.

Видно, что использование КНД для изготовления КПЛБ позволяет:

⋅ повысить адгезионную прочность сцепления ЦК с ИКГ в 1,3—3,2 раза (составы B—D), с КОКГ — в 1,5—4,2 раза (составы F—H) по сравнению с соответствующим показателем для контрольного состава А;

⋅ повысить прочность на сжатие бетона на основе ИКГ в 1,5—2,0 раза (составы C и D), на основе КОКГ — в 1,7—2,2 раза (составы G и H) при незначительном изменении средней плотности;

⋅ снизить водопоглощение бетона с ИКГ на 3—12 % (составы C и D), с КОКГ — на 6—14 % (составы G и H);

⋅ сократить расход ПЦ на 6 % без снижения класса бетона по прочности на сжатие при использовании и ИКГ, и КОКГ (составы В и F).

Выводы

В результате исследования структуры и физико-механических свойств наномодифицированного КПЛБ с кавитационно-обработанным пористым заполнителем установлено следующее:

⋅ совместное использование КНД на основе высокоактивного метакаолина и КГ, подвергнутого ультразвуковому воздействию в воде, позволяет достичь максимального повышения (в 1,7—2,2 раза) прочности на сжатие бетона при незначительном изменении средней плотности, а также снизить на 6—14 % его водопоглощения;

⋅ улучшение свойств бетона достигается:

— упрочнением зоны контакта керамзитового гравия с ЦК за счет дополнительного формирования в последнем новообразований, идентичных AFm-, C—S—H- и AFt-фазам, в результате гидратационного взаимодействия клинкерных минералов с наночастицами метакаолина, стабилизированными суперпластификатором С‑3, что способствует снижению макропористости и уплотнению цементной матрицы;

— повышением (в 1,5—4,2 раза) адгезионной прочности сцепления ЦК с керамзитовым гравием, в том числе вследствие увеличения шероховатости и рельефности поверхности зерен пористого заполнителя после кавитационной обработки.

ЛИТЕРАТУРА

1. Баженов Ю.М., Алимов Л.А., Воронин В.В. Структура и свойства бетонов с наномодификаторами на основе техногенных отходов: монография. М.: МГСУ, 2013. 204 с.

2. Лукутцова Н.П., Пыкин А.А. Теоретические и технологические аспекты получения микро- и нанодисперсных добавок на основе шунгитосодержащих пород для бетона. Брянск: БГИТА, 2013. 231 с.

3. Дворкин Л.И., Дворкин О.Л. Основы бетоноведения. Санкт-Петербург: Строй Бетон, 2006. 691 с.

4. Максимова И.Н., Макридин Н.И. Строительное материаловедение конструкционных легких бетонов. Пенза: ПГУАС, 2014. 204 с.

5. Пат. 2563264 Россия, МПК C 04B 22/06, B 82B 3/00. Способ изготовления комплексной нанодисперсной добавки для высокопрочного бетона / Н.П. Лукутцова, А.А. Пыкин, А.В. Суглобов; Брянская гос. инж.-технолог. академия. Заявлено 30.07.2014; опубл. 20.09.2015.

6. Пат. 2691198 Россия, МПК C 04B 28/04, C 04B 38/08, C 04B 111/20, C 04B 111/40. Способ приготовления смеси для изготовления крупнопористого легкого бетона / Н.П. Лукутцова, А.А. Пыкин, Ю.А. Клейменичева, С.Н. Головин и др.; Брянский гос. инж.-технолог. университет. Заявлено 17.01.2018; опубл. 11.06.2019.

7. Самченко С.В. Формирование и генезис структуры цементного камня. М.: МГСУ, Ай Пи Эр Медиа, ЭБС АСВ, 2016. 284 c.

8. Matschei T., Lothenbach B., Glasser F.P. The AFm phase in Portland cement // Cement and Concrete Res. 2007. Vol. 37. P. 118—130.

9. Штарк Й. Гидратация цемента и микроструктура бетона // Цемент и его применение. 2011. № 2. С. 90—94.

10. Брыков А.С. Сульфатная коррозия портландцементных бетонов // Цемент и его применение. 2014. № 6. С. 96—103.

11. Голямина И.П. Ультразвук. Маленькая энциклопедия. М.: Советская энциклопедия, 1979. 400 с.

| Автор: Н.П. Лукутцова, А.А. Пыкин, Е.В. Чивикова, И.В. Моськина |

| Рубрика: Бетон |

| Ключевые слова: крупнопористый легкий бетон, комплексная нано-дисперсная добавка, кавитационно-обработанный керамзитовый гравий, структура, физико-механические свойства, адгезионная прочность |