Наноцементы и новые перспективы технологии бетонов

РЕФЕРАТ. В статье показано, что разработанная в последние десятилетия технология наномодификации портландцемента позволяет использовать для получения качественных бетонов считающиеся некондиционными нерудные заполнители, в том числе различные отходы.

Ключевые слова: наноцемент, бетон, заполнитель.

Keywords: nanocement, concrete, aggregate.

Введение

Наномодифицированные портландцементы (наноцементы*) [1—4] обладают рядом преимуществ перед портландцементом при производстве высокопрочных и долговечных бетонов (High Performancе Concrete) [5].

Данные, приведенные в работах [6, 7], иллюстрируют эффективность применения высокодисперсного наномодифицированного портландцемента (наноцемента) с тонко измельченными кремеземистыми или алюмосиликатными минеральными добавками, что согласуется с «классическими» представлениями о взаимосвязи дисперсности частиц портландцемента со способностью формировать более прочную и долговечную структуру цементного камня в бетонах.

Превосходные вяжущие свойства наноцементов позволяют весьма эффективно перерабатывать в цементы и бетоны как природные малопрочные, слабые щебни и мелкозернистые пески, так и техногенные материалы (например, металлургические шлаки, золу и каменные отходы дробления, включая отходы строительного сноса).

Месторождения крупного заполнителя на территории России расположены крайне неравномерно, из них залежи материалов, пригодных для производства высокопрочных бетонов, исчисляются единицами. В большинстве регионов страны применяется привозной щебень (в настоящее время грузооборот при его траспортировке составляет более 85 млрд т · км), что значительно повышает его стоимость.

Мелкий заполнитель для бетонов в виде природных строительных песков должен соответствовать требования ГОСТ 8736, отсевов дробления горных пород — ГОСТ 31424, песков из доменных и ферросплавных шлаков черной металлургии — ГОСТ 5578, золошлаковых смесей — ГОСТ 25592.

Реализация возможности применения менее прочных, слабых известняковых и недостаточно морозостойких щебней, продуктов переработки горных пород, вскрышных пород и местного нерудного сырья, различных техногенных отходов — металлургических и других шлаков, золы ТЭЦ и каменных материалов строительного сноса весьма актуальна для применения в технологии бетонов. Такой подход позволяет сократить затраты на перевозку нерудных материалов, производство монолитных и сборных изделий из бетонов для снижения себестоимости строительства жилья, объектов соцкультбыта, дорог и инженерных сооружений.

В качестве примеров эффективного применения наноцементов в этих целях далее приведены результаты наших работ в рамках производства бетонных смесей на различном некондиционном нерудном сырье и техногенных отходах.

Материалы и методики исследований и испытаний

Опытно-промышленные партии наноцементов различных классов были выпущены на мельнице МШ‑2 в экспериментальном цехе ООО «ИМЭТСТРОЙ» по СТО ООО «Международный ИМЭТ» 06965796—006—2021 «Малоклинкерный портландцемент наномодифицированный (МК наноцемент). Технические условия».

Анализ минерального состава материалов выполнен с помощью установки ДРОН‑3 методом количественного рентгенофазового анализа (РКА) с использованием внешнего стандарта — α-кварца.

Удельную поверхность дисперсий определяли стандартным методом на приборе ПСХ‑2, плотность бетонных смесей — по ГОСТ 10181.2—81, их подвижность — по осадке стандартного конуса по ГОСТ 10181.1—81, прочностные показатели и плотность бетонов — по методикам ГОСТ 10180—90, водонепроницаемость образцов бетона — по ГОСТ 12730.5—84. Морозостойкость определяли по ГОСТ 10060.1— 95 «Базовый метод определения морозостойкости» и ГОСТ 10060.2—95 «Ускоренные методы определения морозостойкости» по способам 2 и 3.

Примененные наноцементы

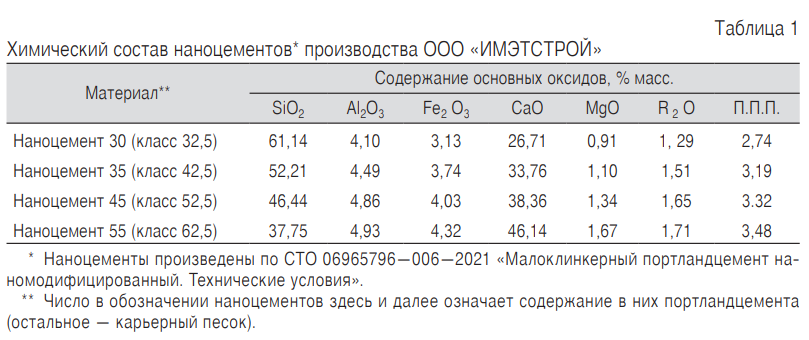

Согласно утвержденным в 2014 году в России национальному предварительному стандарту ПНСТ 19—2014 «Портландцемент наномодифицированный. Технические условия» и в 2018 году в Республике Казахстан ПСТ РК 83—2018 «Портландцемент наномодифицированный. Технические условия», наноцементы разделяются на шесть классов: 32,5; 42,5; 52,5; 62,5; 72,5 и 82,5, которые производятся на экспериментальной базе ООО «ИМЭТСТРОЙ», заводе «КазНаноЦемент» в г. Нур-Султан и на заводе в СЭЗ «АЛАБУГА» в Республике Татарстан. В 2020 году разработан и утвержден СТО ООО «Международный ИМЭТ» 06965796—004—2020 «Портландцемент наномодифицированный (наноцемент). Технические условия», а в 2021 году утвержден СТО 06965796—006—2021«Малоклинкерный портландцемент наномодифицированный (МК наноцемент). Технические условия». Удельная поверхность наноцементов всех классов рекомендуется нормативными документами в пределах от 400 до 600 м2/ кг, а по основному патенту [8] — от 400 до 900 м2/ кг. Типичные химические составы произведенных малоклинкерных наноцементов приведены в табл. 1.

Бетонные смеси и бетоны на основе промышленных партий наноцементов были приготовлены в экспериментальном цехе ООО «ИМЭТСТРОЙ», на базе ООО «Север-Строй» в Краснодарском крае, на бетонных заводах в г. Бинани (ОАЭ) и на других предприятиях по производству бетонов. Испытания строительно-технических свойств бетонов проводили по соответствующим ГОСТам в ГУП «НИИМОСстрой» и ООО «НИЦ Строительные технологии и материалы», Россия.

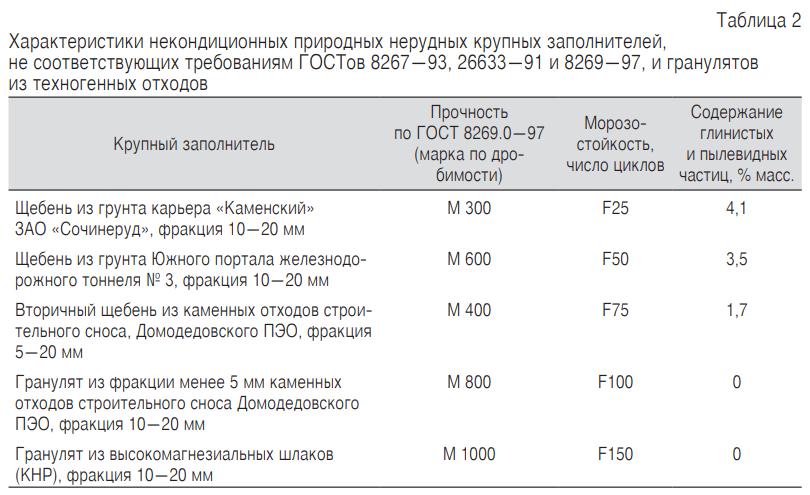

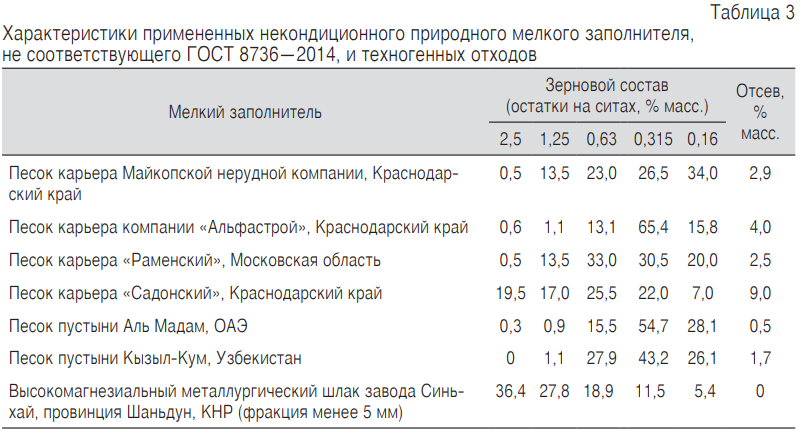

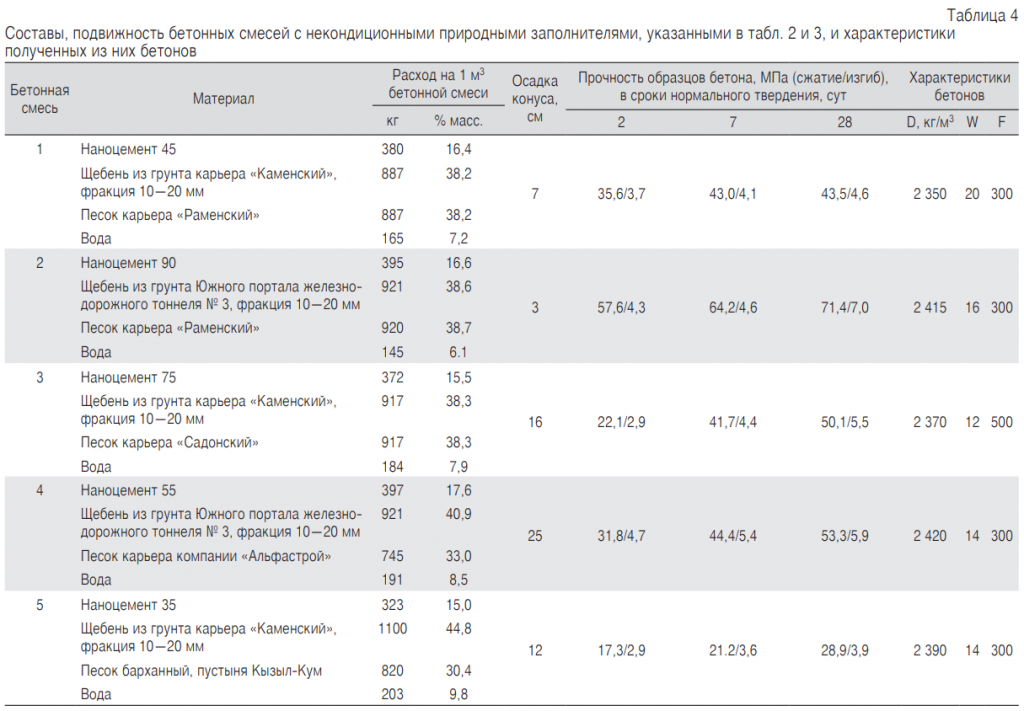

Бетонные смеси готовили в смесителе БС‑4 ООО «ИМЭТСТРОЙ» из наноцементов, указанных в табл. 1, некондиционных крупных (табл. 2) и мелких заполнителей (табл. 3). В табл. 2 и 3 приведены характеристики примененного для производства бетонов некондиционного природного нерудного сырья месторождений, расположенных в России и других странах, и техногенных отходов в виде трудно перерабатываемых высокомагнезиальных металлургических ферроникелевых шлаков и каменных отходов строительного сноса Домодедовского предприятия ООО «ПЭО». Составы бетонных смесей, содержащих некондиционные крупные и мелкие природные заполнители, и строительно-технические свойства бетонов приведены в табл. 4.

Некондиционные крупные заполнители

Щебень из грунта карьера «Каменский» (см. табл. 2), по данным рентгенофазового качественного и количественного анализов, является известняковым со следующим содержанием минералов в различных фракциях, % масс. (числитель — частицы размером более 5 мм, знаменатель — менее 5 мм):

⋅ кальцит — 96,5/93,0;

⋅ β-кварц — 1,0/2,5;

⋅ гидрослюды — 1,5/0,5;

⋅ гипс двуводный — 1,0/0,0;

⋅ муллит — 0,0/1,5.

Щебень из грунта карьера «Каменский» не соответствует ГОСТам 8267—93 и 26633—91 по гранулометрическим характеристикам (остатку на сите с d = 5 мм, а также содержанию пылевидных и глинистых частиц — 5,1 % масс. при ограничению по ГОСТу не более 2 % масс.) и по морозостойкости, составившей всего 25 циклов замораживания—оттаивания.

Щебень из выработки грунта Южного портала железнодорожного тоннеля № 3 фракции 5—20 мм характеризуется маркой по дробимости М‑300; содержанием зерен пластинчатой и игловатой формы 17 % масс.; остатком на сите 5, равным 83,2 %; содержанием пылевидных и глинистых частиц 3,5 % масс., что делает его не соответствующим требованиям к крупным заполнителям для бетонов по ГОСТам 8267—93 и 26633—91.

Установленную весьма невысокую морозостойкость грунта Южного портала можно объяснить исходя из результатов определения его фазового состава: количественный рентгенографический анализ показал, что в качестве основной минеральной фазы этот грунт содержит анальцим Na2O · Al2O3 · 6SiO2 · 2H2O (около 80 % масс.), который включает в свою структуру молекулы воды, а также до 10 % масс. кальцита, до 5 % масс. полевого шпата и до 5 % масс. каолинита.

Вторичный щебень из каменных отходов строительного сноса Домодедовского ПЭО, фракции 5—20 мм также показал низкую прочность по дроблению и невысокую морозостойкость, в отличие от искусственного гранулята (см. табл. 2).

Некондиционные мелкие заполнители

Весьма негативным считается применение высокодисперсных песков в приготовлении бетонов, приводящее к увеличению расхода цемента до 40 % массы конструкций. Большинство исследователей считают, что содержание в мелком заполнителе пылевидных фракций влечет за собой увеличение водопотребности бетонной смеси и, как следствие, повышение расхода цемента.

Согласно результатам количественного рентгенофазового анализа, минеральный состав песков, данные о гранулометрическом составе которых приведены в табл. 3, включает в себя следующее (содержание фаз выражено в % масс.):

⋅ песок карьера компании «Альфастрой»:

— кварц — 40,

— плагиоглаз — 12,

— кальцит — 6,

— хлорит — 2,

— слюду — 2,

— цеолит — 2;

⋅ песок пустыни Аль Мадам:

— кварц — 40,

— кальцит — 35,

— полевой шпат — 10;

⋅ не подлежащие переработке ферроникелевые шлаки завода Синьхай (провинция Шаньдун, КНР):

— форстерит и его твердые растворы с фаялитом — 70 (при этом периклаз отсутствует),

— β-кварц — 10,

— стеклофаза — 20.

По опыту производства бетонов, для обеспечения их прочности на сжатие содержание в песке крупных фракций с зернами размером от 5 до 1,25 мм (отсев по двум стандартным ситам) должно быть не менее 50 % масс. В этой связи ГОСТ РФ 8736—2014 рекомендует использовать для производства бетонов мелкие и очень мелкие пески с содержанием частиц размером менее 0,16 мм не более 20 % масс.

В частности, высокодисперсный пустынный песок считается непригодным для строительных работ, бетон на таком песке дает усадку, малую прочность и не долговечен. Такой мелкий песок не используют для возведения несущих бетонных конструкций. Поэтому, например, арабские государства, территории которых расположены на песках пустынь, покупают песок в Европе, Малайзии, Австралии и других странах. Так, при постройке Burj Khalifa — самого высокого здания в мире (г. Дубай, ОАЭ) — песок для производства бетона завозился из Европы и Австралии.

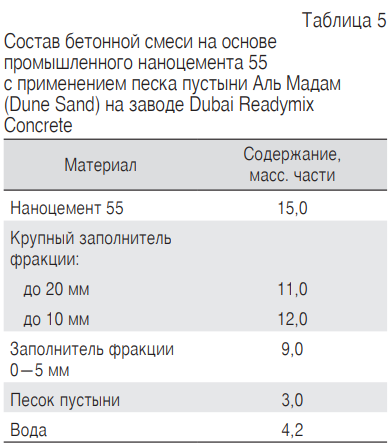

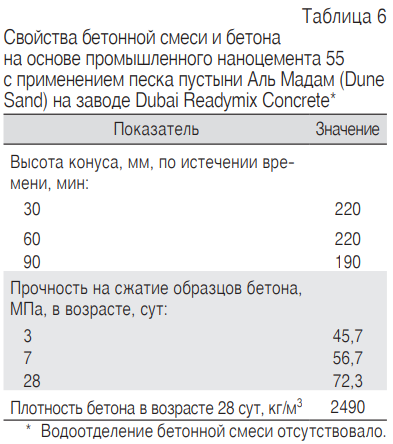

На заводе Dubai Readymix Concrete (предприятии, поставлявшем бетоны для строительства Burj Khalifa) на основе промышленного наноцемента 55 цементного завода Binani Cement с применением мелкозернистых песков пустыни Аль Мадам в г. Дубае, ОАЭ с участием автора были получены бетонные смеси с высокой подвижностью, хорошей сохраняемостью в условиях жаркого климата и значительной прочностью бетонов класса В 55 (табл. 5 и 6).

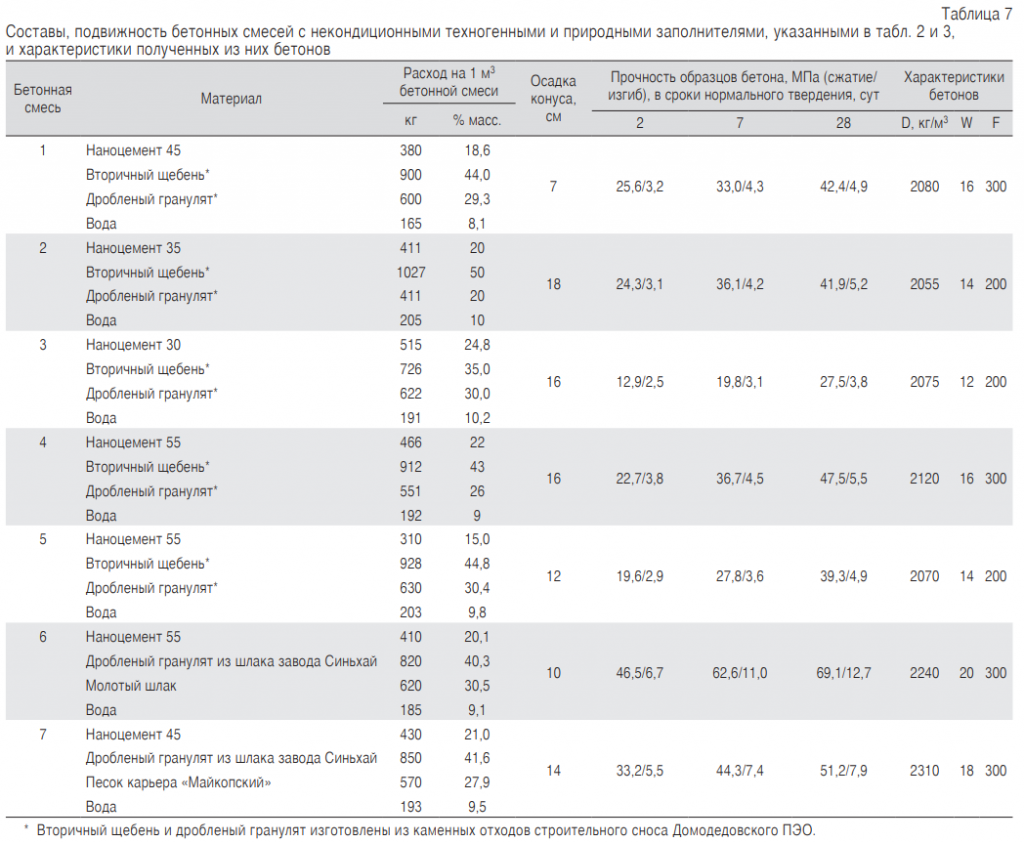

Полученные высокие показатели прочности, водонепроницаемости и морозостойкости бетонов с техногенными заполнителями (табл. 7) связаны с тем, что матрица цементного камня на основе наноцементов с высокодисперсными кремнеземистыми композициями формируется при затворении с водой более интенсивно в связи с морфологическими особенностями наноцементов:

⋅ значительно более высокой дисперсностью — от 400 до 900 м2/кг при среднем размере частиц 2—3 мкм — в отличие от портландцементов, удельная поверхность которых варьируется от 300 до 400 м2/ кг при среднем размере частиц 8—10 мкм;

⋅ наличием нанооболочек средним размером от 20 до 100 нм на дисперсных зернах портландцементного клинкера в наноцементах, что в значительной степени определяет превосходные строительно-технические свойства наноцементов, процессы формирования цементного камня, его морфологию и структуру [2, 9].

Всего 335 кг портландцемента, превращенного в наноцемент (395 кг) (см. состав 2 по табл. 4), с непригодным по всем показателям крупным заполнителем оказалось достаточно, чтобы без ввода в бетонную смесь дорогостоящих химических добавок произвести быстротвердеющий бетон класса В 55 с водонепроницаемостью W 16 и морозостойкостью более 300 циклов, как показали результаты, полученные в испытательной лаборатории ГУП «НИИМОСстрой».

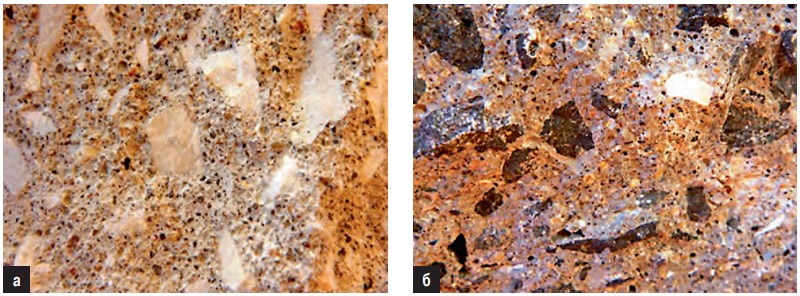

На рисунке приведены типичные фотографии микроструктуры поверхности скола образцов бетона на щебнях из карьера «Каменский» (состав 1, табл. 4) и из Южного портала (состав 2, табл. 4).

Фотографии скола образцов бетона составов 1 (а) и 2 (б) на некондиционных щебнях по табл. 4 после механических испытаний

На сколах образцов бетона практически всех исследованных составов видна весьма плотная структура цементного камня с высокоплотной контактной зоной на границе с зернами крупного заполнителя, формирующейся уже в начальные сроки твердения. Разработанные беспесчаные бетоны на малоклинкерных наноцементах с включением значительного количества (до 80 % масc.) техногенных каменных отходов строительного сноса демонстрируют весьма высокие показатели строительно-технические свойств. Это связано с наличием в наноцементах тонко измельченных и активированных кремнеземистых добавок — гидроксид кальция, образущийся в твердеющем цементе, взаимодействует со входящим в их состав SiO2 с образованием гидросиликатов кальция по прямой реакции:

Са(ОН)2 + SiO2 = CaO · SiO2 · H2O.

Результаты исследований и испытаний показали, что наноцементы позволяют получить качественный цементный камень и бетоны практически на любом строительном песке и слабых неморозостойких щебнях.

Высокие показатели прочности, водонепроницаемости и морозостойкости бетонов, полученных нами с применением некондиционных крупных и мелких заполнителей и техногенных отходов, и интенсивный набор прочности образцов бетона уже в начальные сроки твердения связаны с высокой гидравлической активностью наноцементов, образованием плотного контакта цементно-песчаного камня даже на слабых зернах щебня и формированием высокопрочной непроницаемой микроструктуры цементного камня.

Выводы

Использование наноцементов дает возможность применять для получения качественных бетонов вместо дорогого привозного сырья местное — нерудные материалы, не соответствующие действующим ГОСТам, в том числе продукты горных выработок и мелкозернистые пески, а также различные отходы, в частности, каменные отходы строительного сноса. Развитие этого направления в технологии бетона позволит пересмотреть существующие ГОСТы так, чтобы можно было максимально применять в практике строительства местные нерудные заполнители, сегодня считающиеся некондиционными, со значительной экономией средств и уменьшением транспортных расходов, снижая стоимость бетонов при обеспечении их высокого качества.

* Название нового продукта — наноцемент — дано автором этой статьи после утверждения наномодифицированного портландцемента как нанопродукта категории «Б» (в соответствии с классификацией, указанной в Распоряжении Правительства РФ от 7 июля 2011 года № 1192-р) троекратной государственной экспертизой, установившей наноразмерность оболочек на зернах клинкера, и выдачи сертификатов АНО «НАНОСЕРТИФИКА».

ЛИТЕРАТУРА

1. Бикбау М.Я. От вяжущих низкой водопотребности к наноцементам: путь развития // Строительные материалы, оборудование и технологии ХХI века. Сер. «Технология бетонов». 2014. № 5. С. 26—31.

2. Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник РАЕН. Сер. «Физика». 2012. № 3. С. 27—35.

3. Национальный предстандарт РФ 19—2014 «Портландцемент наномодифицированный. Технические условия». М.: Федеральное агентство по техническому регулированию и метрологии, 2015. 9 с.

4. Предварительный национальный стандарт Республики Казахстан (ПСТ РК) 83—2018 «Портландцемент наномодифицированный. Технические условия». Астана: Технический комитет по стандартизации № 72 в области нанотехнологий, 2018. 10 с.

5. Несветайло В.М. Многофункциональные бетоны нового поколения // Строительные материалы, оборудование и технологии ХХ1 века. Сер. «Технология бетонов». 2018. № 11—12. С. 12—15.

6. Бикбау М.Я. Испытания наноцементов в Канаде // Строительные материалы, оборудование и технологии ХХI века. Сер. «Сухие строительные смеси». 2018. № 2. С. 18—20.

7. Бикбау М.Я. Современные бетонные смеси и бетоны нового поколения на основе наноцементов // Вест. РАЕН. Сер. «Физика». 2019. № 3. С. 7—19.

8. Патент № 2544355 Российская Федерация, МПК C 04B 7/12, B 82B 1/00. Способ производства наноцемента и наноцемент: заявлен 18.03.2013: опубликован 20.03.2015 / Бикбау М.Я., Бикбау У.М.; заявитель ЗАО «ИМЭТСТРОЙ».

9. Бикбау М.Я. Нанотехнологии в производстве цемента. М.: ОАО «Московский институт материаловедения и эффективных технологий», 2008. 768 с.

| Автор: М.Я. Бикбау |

| Рубрика: Бетон |

| Ключевые слова: наноцемент, бетон, заполнитель |