Окрашивающие отделочные покрытия для силикатных материалов на основе техногенных отходов предприятий Республики Беларусь

РЕФЕРАТ. Статья посвящена актуальной проблеме переработки техногенных отходов, образующихся на предприятиях Республики Беларусь. Приведены результаты исследований, направленных на получение силикатного связующего, основного компонента окрашивающих покрытий на основе кремнегеля — отхода производства фтористого алюминия безварочным способом. На основе экспериментальных данных установлена возможность получения окрашивающих отделочных покрытий для различных типов силикатных материалов с использованием техногенных отходов в качестве наполнителей и красителей.

Ключевые слова: кремнеземсодержащие отходы, кремнегель, силикатное связующее, безварочный способ производства связующего, наполнители для окрашивающего покрытия, физико-технические свойства окрашенных силикатных материалов.

Keywords: silica-containing waste, silica gel, silicate binder, welding-free method of binder production, fillers for coloring coating, physical and technical properties of colored silicate materials.

Введение

Для реализации требований строительных норм обеспечения высоких эксплуатационных свойств наружных ограждающих конструкций широко используются различного рода защитные и отделочные покрытия. Выбор фасадного покрытия зависит от материала, на который оно будет наноситься. Окрасочное покрытие для силикатных материалов должно иметь высокую адгезию и способность проникать внутрь, в структуру материала, что позволяет предотвратить отслаивание. Также покрытию необходимы водоотталкивающие свойства, но при этом материал должен сохранять способность «дышать» (т. е. паропроницаемость) во избежание отслаивания и разрушения.

Силикатная краска характеризуется наиболее высокой паропроницаемостью. Это объясняется тем, что она не образует пленку и соединяется с поверхностью не за счет диффузионной адгезии, а на уровне химической реакции.

Основным компонентом силикатных красок является натриевое, реже калиевое, жидкое стекло. Производство жидкого стекла — сложный и энергоемкий процесс. Исследования, проведенные в Государственном предприятии «Институт НИИСМ», показывают, что значительно снизить энергоемкость технологического процесса изготовления силикатного связующего для окрашивающих покрытий можно за счет вовлечения в производство техногенных отходов, образующихся на предприятиях Республики Беларусь.

Выбор кремнеземистого компонента

В качестве кремнеземсодержащих отходов исследованы материалы, образующиеся в больших объемах и нуждающиеся в утилизации: отсевы дробления горных пород, золы белорусских ТЭЦ, кремнегель и микрокремнезем.

Минеральный состав материалов определяли методом рентгенофазового анализа (РФА) на рентгеновском дифрактометре общего назначения ДРОН‑7 с использованием медного отфильтрованного излучения при угловой скорости поворота счетчика 1°/мин.

При проведении исследований были использованы:

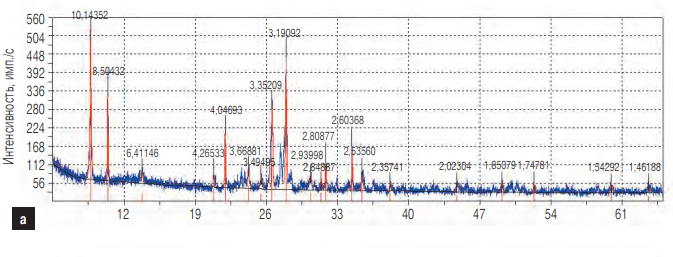

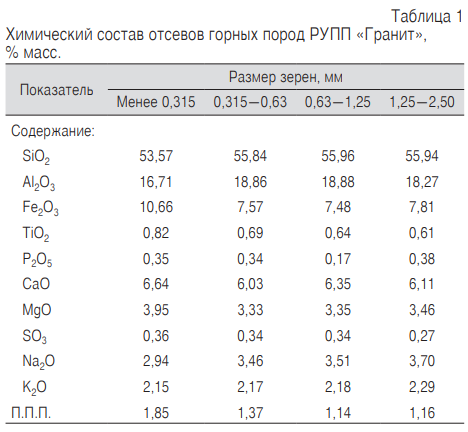

⋅ отсевы дробления горных пород РУПП «Гранит» фракций менее 0,315, 0,315—0,63, 0,63—1,25 и 1,25—2,5 мм. По данным РФА, минеральный состав этих отсевов (рис. 1, а) идентичен составу исходной горной породы и представлен следующими минералами:

— анортитом (d/n = 0,648; 0,404; 0,375; 0,364 … нм);

— олигоклазом (d/n = 0,640; 0,367; 0,318; 0,290 … нм);

— лабрадором (d/n = 0,382; 0,369; 0,322; 0,303; 0,294 … нм);

— ортоклазом (d/n = 0,425; 0,347; 0,329 … нм);

— альбитом (d/n = 0,639; 0,403; 0,3857… нм);

— андезином (d/n = 0,641; 0,404; 0,376; 0,372 … нм);

— микроклином (d/n = 0,428; 0,401; 0,385; 0,369; 0,349 … нм);

— α-кварцем (d/n = 0,426,1; 0,334; 0,246; 0,228 … нм);

— биотитом (d/n = 1,00; 0,423; 0,370; 0,334; 0,302 … нм);

— эденитом (d/n = 0,847; 0,399; 0,338; 0,328; 0,315; 0,295 … нм);

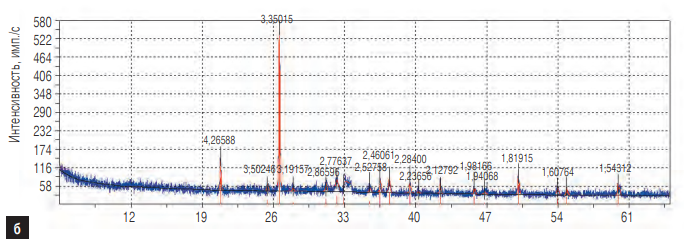

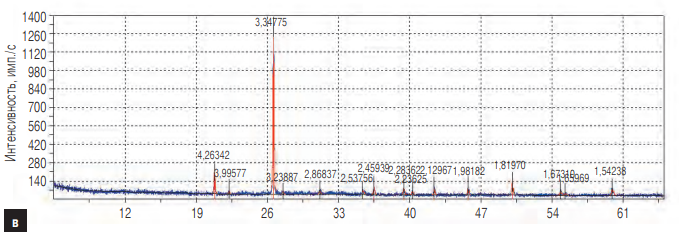

⋅ золы Жодинской и Бобруйской ТЭЦ. Основные минералы (рис. 1, б, в):

— α-кварц (d/n = 0,426;1; 0,334; 0,246; 0,228 … нм);

— графит (d/n = 0,3352; 0,213; 0,1798; 0,167 … нм);

— гематит (d/n = 0,269; 0,251; 0,228; 0,220 … нм);

— периклаз (d/n = 0,2454; 0,2125 … нм). Аргумент в пользу использования этих зол — высокое содержание диоксида кремния. Золы от сжигания торфа не рассматривались при проведении исследований из-за небольшого их количества. Кроме того, данные золы могут быть потенциальным источником повышенной радиационной опасности: торф накапливает значительное количество радионуклидов 137Cs и 90Sr Чернобыльского происхождения;

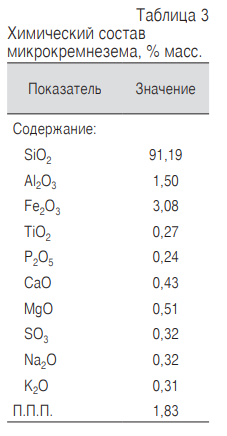

⋅ микрокремнезем — материал, состоящий из микроскопических частиц сферической формы, получающихся в результате производства кремнийсодержащих сплавов в электродуговых печах. Чистый кварц расплавляют совместно с углем и рудами при очень высоких температурах, а пылевидные отходы собирают путем охлаждения и фильтрования печных газов. Частицы микрокремнезема имеют гладкую поверхность и сферическую форму. Средний размер зерен составляет 0,1—0,2 мкм, а удельная площадь поверхности — от 13 000 до 35 000 м2/кг. Порошок, собранный в фильтрах, характеризуется высоким содержанием SiО2 (до 98 %) и состоит из рыхлых агломератов с очень низкой насыпной плотностью (120—430 кг/ м3). Истинная плотность составляет примерно 2200—2300 кг/м3;

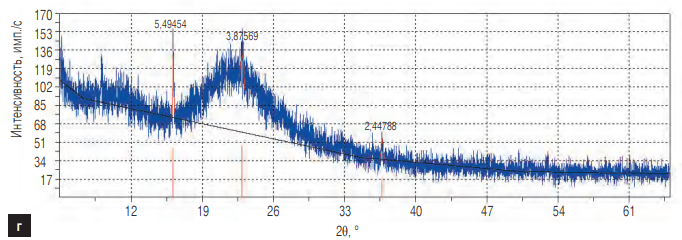

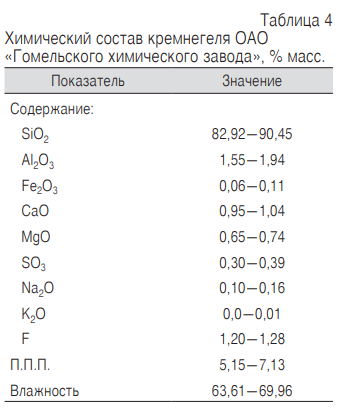

⋅ кремнегель — побочный продукт производства фтористого алюминия на ОАО «Гомельский химический завод». В настоящее время практически весь его объем вывозится в отвалы, загрязняя окружающую среду. Установлено, что основную массу исходной пробы кремнегеля составляют частицы со средним размером 16,585 мкм. Содержание в нем основного вещества — диоксида кремния — варьируется в пределах 83—90 %. Основные минералы кремнегеля находятся в рентгеноаморфном состоянии (рис. 1, г).

Рис. 1. Рентгенограммы кремнеземсодержащих отходов: отсевов дробления РУПП «Гранит», фракция менее 0,315 мм (а); золы Жодинской ТЭЦ (б); золы Бобруйской ТЭЦ (в); кремнегеля ОАО «Гомельский химический завод» (г)

В табл. 1—4 приведен химический состав кремнеземистых отходов, определявшийся по ГОСТ 5382—2019 «Цементы и материалы цементного производства. Методы химического анализа».

На основании проведенных исследований установлено следующее:

⋅ по содержанию кварца отсевы дробления не могут конкурировать с золами, кремнегелем и микрокремнеземом. Кроме того, они сложены крупными частицами, и для их измельчения до высокой удельной поверхности, обеспечивающей необходимую реакционную способность, требуются большие затраты энергии;

⋅ микрокремнезем позволяет получить качественное связующее, но является импортируемым и дорогостоящим сырьем. Кроме того, высокая реакционная активность микрокремнезема может привести к неуправляемой химической реакции со щелочью, сопровождающейся повышением температуры смеси и выбросом пара;

⋅ золы не имеют реакционную способность, необходимую для силикатообразования.

С учетом этого при разработке технологии получения натрий- или калий-силикатного связующего в качестве основного кремнеземсодержащего компонента выбран кремнегель — отход ОАО «Гомельский химический завод».

Технология получения связующего

В Республике Беларусь производство как натриевого, так и калиевого жидкого стекла организовано на единственном предприятии — ОАО «Домановский ПТК». Основные технологические переделы включают в себя варку стекла (получение силикат-глыбы) и ее растворение. Силикат-глыбу варят при температуре 1300—1400 °С, растворять ее можно при различных условиях: во вращающихся или стационарных автоклавах [1, 2], а также безавтоклавным способом.

В качестве сырьевых компонентов для производства силикат-глыбы используют кремнезем- и щелочесодержащие компоненты.

Основным кремнеземсодержащим компонентом для производства силикат-глыбы является кварцевый песок — тонкообломочная порода, состоящая преимущественно (более чем на 96 %) из зерен кварца размером 0,15—0,3 мм.

Получение жидкого натрий- или калий-силикатного стекла — высокоэнергоемкий процесс. На производство 1 т силикат-глыбы необходимо 230 кг у. т., однако на практике расходуется 410—430 кг у. т. Для растворения 1 т силикат-глыбы требуется 1500—2000 кг пара.

Государственным предприятием «Институт НИИСМ» разработана безварочная технология получения натрий- или калий-силикатного связующего (аналога жидкого стекла, получаемого по традиционной варочной технологии), которая включает в себя следующие переделы:

⋅ изготовление суспензии из кремнегеля,

⋅ получение раствора гидроксида натрия (калия),

⋅ перемешивание полученной суспензии и раствора щелочи,

⋅ образование натрий- или калий-силикатного связующего (жидкого стекла).

Натрий- или калий-силикатное связующее образуется по следующим реакциям:

2NaOH + nSiO2 + mH2O → Na2O · nSiO2 · mH2O,

2КOH + nSiO2 + mH2O → К2O · nSiO2 · mH2O.

По литературным данным, водные дисперсии кремнезема характеризуются формированием молекулярно-сольватных оболочек вокруг твердых частиц. По строению мицелла SiO2 включает ядро из тетраэдров [SiO4]– и слой потенциалопределяющих ионов HSiO3– [3].

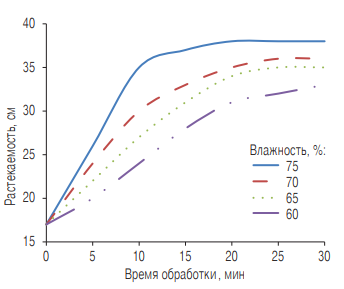

Кремнегель проявляет тиксотропные свойства, т. е. способен разжижаться при механических воздействиях. Механизм тиксотропных явлений (по П.А. Ребиндеру) заключается в том, что при механическом воздействии на коллоидную систему связанная и неподвижная влага переходит в свободное состояние. При этом водные оболочки частиц в местах бывших контактов резко утолщаются и частично или полностью экранируют структурные связи между ними, вследствие чего коллоидная система быстро разжижается [4]. Растекаемость суспензий кремнегеля определяли вискозиметром Суттарда, аналогично методикам ГОСТ 23789—2018 «Вяжущие гипсовые. Методы испытаний».

Установлено, что способность к тиксотропному разжижению зависит от влажности кремнегеля (рис. 2). Использование его способности к такому разжижению позволяет значительно снизить энергозатраты на получение связующего.

Рис. 2. Зависимость растекаемости кремнегеля от влажности

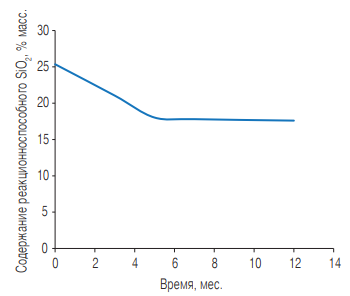

Проведенные исследования позволили установить, что свойства кремнегеля, в частности его активность, изменяются со временем (рис. 3). В качестве критерия активности кремнегеля использовали данные о реакционной способности, определенной по методикам ГОСТ 8735—88 «Песок для строительных работ. Методы испытаний».

Рис. 3. Зависимость реакционной способности кремнегеля от времени хранения

В результате исследований установлено, что оптимальная температура, при которой протекает реакция силикатообразования в случае использования кремнегеля или микрокремнезема в качестве кремнеземсодержащего компонента, составляет 90—95 °С. При снижении температуры увеличивается время, необходимое для протекания реакции, а при повышении могут происходить процессы коагуляции, ухудшающие качество готового продукта.

Время изотермической выдержки при температуре 90—95 °С зависит от модуля получаемого связующего (жидкого стекла) и возрастает с увеличением модуля.

При увеличении модуля от 2,0 до 2,50—2,70 растет количество осадка, ухудшающее внешний вид силикатного связующего. В осадок выпадают соли алюминия, содержащиеся в кремнегеле.

По физико-техническим свойствам полученное силикатное связующее близко к жидкому стеклу, получаемому по традиционной технологии — путем варки силикат-глыбы и ее растворения (табл. 5).

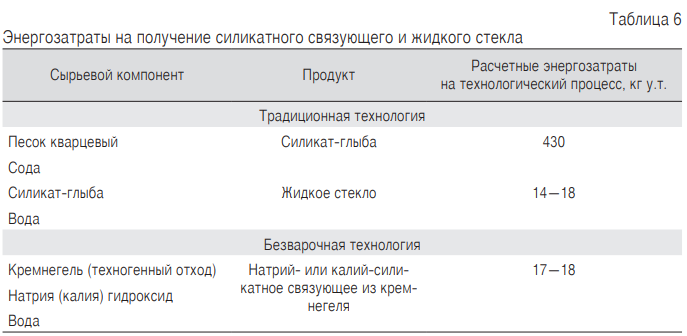

Использование в качестве основного компонента техногенных отходов, а также его получение по технологии с низкими энергозатратами позволяет значительно снизить стоимость конечного продукта — окрашивающих покрытий (табл. 6).

Выбор наполнителя для окрашивающих покрытий

Как уже упоминалось выше, помимо основы (связующего компонента) в состав декоративного окрасочного покрытия для силикатных материалов входят минеральные наполнители и красители. Это позволяет выбрать наполнитель в зависимости от свойств основы и, таким образом, утилизировать разные виды техногенных отходов, включая отсевы дробления горных пород, пыль и шлак ОАО «Белорусский металлургический завод».

Для силикатных материалов (силикатного кирпича и ячеистого бетона) необходим наполнитель с высокой паропроницаемостью. При экспериментах в качестве наполнителя были использованы отходы ячеистого бетона после автоклавной обработки с плотностью 500 кг/м3 филиала № 3 «Минский комбинат силикатных материалов» ОАО «Белорусский цементный завод».

Экспериментально установлено, что для получения качественного окрашивающего покрытия размер зерен наполнителя должен быть не более 200 мкм. При увеличении их размера наблюдается расслаивание: наполнитель всплывает на поверхности связующего. Уменьшение тонины наполнителя неизбежно приведет к увеличению энергозатрат на его получение.

Из-за высокого значения рН окрасочного покрытия на основе натрий- или калий-силикатного связующего (12 единиц рН и более) в качестве пигментов можно использовать только минеральные красители.

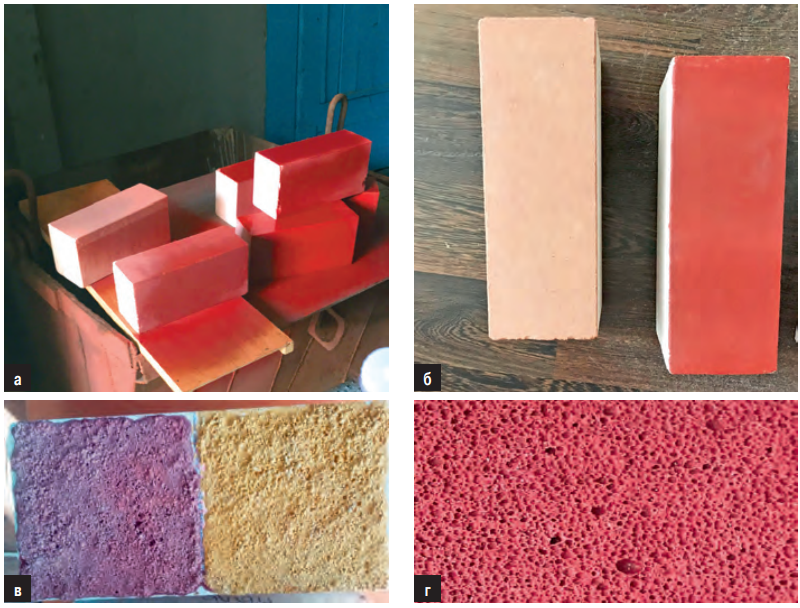

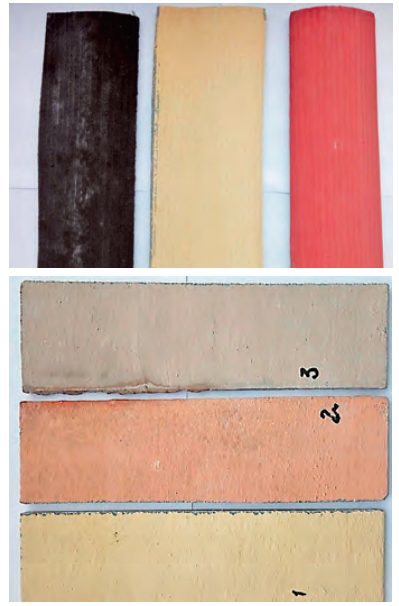

Использование окрашивающего покрытия с наполнителем из ячеистого бетона позволило получить окрашенный силикатный кирпич и ячеистый бетон (рис. 4) со стойкой к механическим воздействиям поверхностью.

Рис. 4. Фактура поверхности окрашенных силикатных материалов: а—в —силикатный кирпич, г — ячеистый бетон

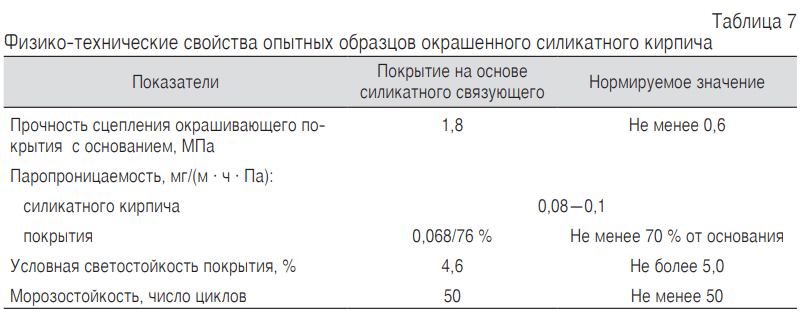

Окрашенные образцы силикатного кирпича соответствуют требованиям ТНПА: ГОСТ 379—2015 «Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия» (табл. 7).

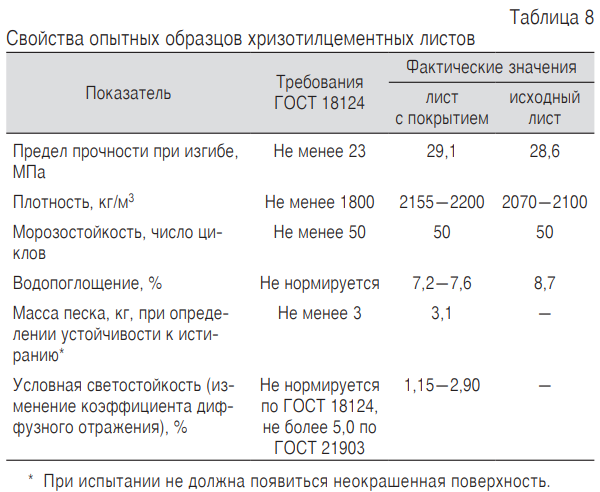

Для окраски хризотилцементных материалов показатель «паропроницаемость» не имеет такого большого значения, как для окраски силикатного кирпича. Это связано с плотностью материала и его пористостью. Поэтому в случае таких материалов можно использовать для получения окрасочного покрытия более тяжелый наполнитель, например, самую мелкую фракцию отсевов дробления горных пород производства РУПП «Гранит» — менее 0,315 мм или мелкодисперсный мел (рис. 5, табл. 8). В качестве пигмента применялись неорганические красители. Свойства окрашенных и исходных хризотилцементных листов определяли в соответствии с методом 2 из ГОСТ 18124—2012 «Листы хризотилцементные плоские. Технические условия». Условную светостойкость покрытия определяли в соответствии с ГОСТ 21903—76 «Материалы лакокрасочные. Методы определения условной светостойкости».

Рис. 5. Образцы окрашенных хризотилцементных листов

Образцы хризотилцементных листов соответствуют всем требованиям ТНПА. Положительным фактором является то, что в результате нанесения покрытия на хризотилцементные листы заметно увеличиваются их прочность при изгибе и плотность при одновременном снижении водопоглощения, что позволяет увеличить долговечность листов.

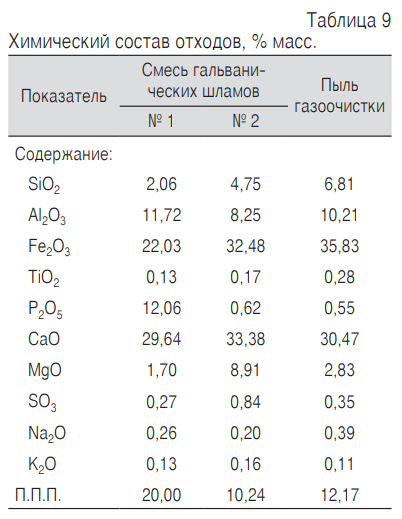

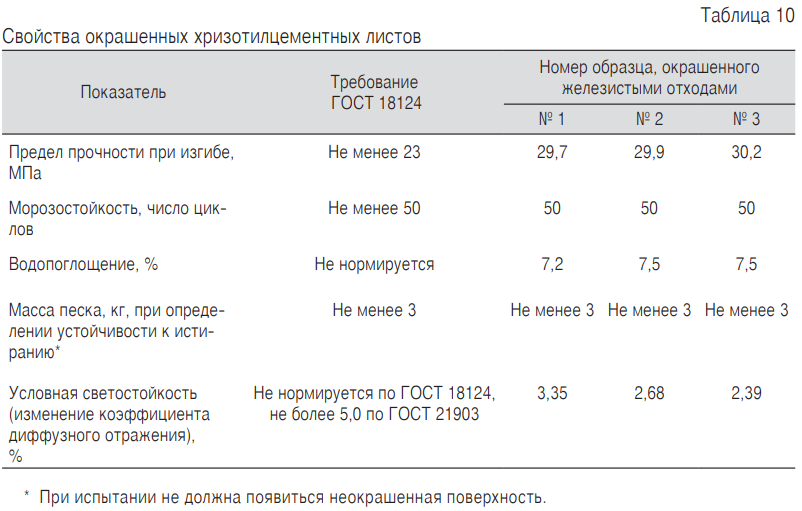

На основе наших исследований установлено, что при вводе железосодержащих отходов в состав окрашивающего покрытия можно заменить ими как краситель, так и наполнитель. В качестве железистых техногенных отходов были использованы смеси гальванических шламов (образцы 1 и 2), а также пыль газоочистки (образец 3) ОАО «Белорусский металлургический завод». Химический состав отходов приведен в табл. 9, а свойства окрашенных хризотилцементных листов — на рис. 6 и в табл. 10.

Рис. 6. Фактура поверхности хризотилцементных листов, окрашенных железистыми отходами

Сущность процесса образования композиционного материала при использовании в качестве красителя и наполнителя железосодержащих отходов в окрашивающих покрытиях на основе натрий- или калий-силикатного связующего заключается в том, что в результате взаимодействия с железосодержащими компонентами связующего образуется полимеризационная структура из пространственных железокремнекислородных анионных каркасов (рис. 7). Благодаря тому, что железо имеет заряд +3, оно может заменять элемент Si+4 в структуре связующего, оставляя некомпенсированный отрицательный заряд. Такой заряд обычно уравновешивается катионами связующего, такими как Na+ или К+. Можно предполагать, что при взаимодействии образуется железосодержащий гель, подобный гелям кремнезема. Вероятно, именно эти процессы позволяют увеличить прочность при изгибе и плотность окрашенных хризотилцементных листов при одновременном снижении их водопоглощения.

Выводы

На основе проведенных исследований установлена возможность вовлечения техногенных отходов в производство силикатного связующего и окрашивающих материалов на его основе без ухудшения качества такой продукции.

ЛИТЕРАТУРА

1. Бабушкина З.М. Жидкое стекло в строительстве. Кишинев: Картя Молдовеняскэ, 1971. 224 с.

2. Григорьев П.М., Матвеев М.А. Растворимое стекло. М.: Стройиздат, 1956. 534 с.

3. Айлер Р. Химия кремнезема. В 2 т. М.: Мир, 1982.

4. Бабков В.Ф., Безрук В.М. Основы грунтоведения и механики грунтов. М.: Высшая школа, 1976. 328 с.

| Автор: В.И. Лобачевский, А.Г. Губская, Т.В. Воловик, П.И. Письменский |

| Рубрика: Использование отходов |

| Ключевые слова: кремнеземсодержащие отходы, кремнегель, силикатное связующее, безварочный способ производства связующего, наполнители для окрашивающего покрытия, физико-технические свойства окрашенных силикатных материалов |