Влияние токопроводящих ультрадисперсных добавок на перколяцию в электропроводных цементных композициях

РЕФЕРАТ. В статье приведены результаты исследования свойств цементных композитов, модифицированных ультрадисперсными добавками на основе технического углерода и хризотиловых нановолокон. Теоретически обоснована возможность влияния данных добавок на параметры электрической проводимости цементных композиций. Экспериментально установлено, что введение технического углерода в количестве 10 % массы цемента позволяет снизить удельное электрическое сопротивление композиции на 95 %, в то время как введение хризотиловых нановолокон в количестве 7 % массы цемента позволяет уменьшить этот показатель на 65 %. Целесообразно вводить эти добавки совместно, поскольку в таком случае достигается не только наибольшее снижение удельного электрического сопротивления композиций (на 86 %), но и наи большее повышение прочности образцов на растяжение при изгибе (на 66 %).

Ключевые слова: перколяция, электрическое сопротивление, цементные композиты, технический углерод, хризотил-асбест.

Keywords: percolation, electrical resistance, cement-based composites, carbon black, chrysotile asbestos.

Введение

Композиции на основе портландцемента применяются в качестве конструкционных материалов при возведении эксплуатирующихся в различных условиях конструкций для зданий и сооружений гражданского, промышленного и специального назначения. Представляет практический интерес приобретение силикатными композитами дополнительных функциональных возможностей, таких как электрическая проводимость вяжущей матрицы в составе композита, что позволит использовать их в качестве проводящих компонентов в системах заземления и катодной защиты, для создания электромагнитного экранирующего эффекта от техногенного излучения, в качестве элементов электрических нагревателей для таяния снега, противообледенительной защиты и т. д.

Чтобы придать цементным композитам такие уникальные характеристики, в последние десятилетия активно исследуется введение в их состав химических добавок-модификаторов, а также микро- и нанодисперсных добавок.

В электропроводящих силикатных композитах важнейший компонент системы — функциональный токопроводящий наполнитель, который также может улучшать механические свойства конструкций, продлевать их долговечность и, кроме того, способствовать их лучшей морозостойкости и водонепроницаемости. При этом повышенная электрическая проводимость затвердевших силикатных композиций может определяться:

⋅ повышенной плотностью упаковки структуры композиции;

⋅ наличием воды и растворенных солей в гелевых порах;

⋅ уплотнением композиции вследствие перекристаллизации гелевых структур в длительные сроки твердения;

⋅ минералогическим составом вяжущей матрицы в силикатной композиции и морфологией новообразований;

⋅ наличием токопроводящих ингредиентов, добавляемых в состав композиции;

⋅ природой используемых токопроводящих ингредиентов;

⋅ степенью дисперсности и геометрическими характеристиками таких ингредиентов, а также видом функциональных добавок, используемых при приготовлении дисперсий и паст на их основе;

⋅ оптимальным содержанием токопроводящих ингредиентов, обеспечивающим превышение порога перколяции.

Все указанные факторы, влияющие на характеристики электропроводящих силикатных композитов, достаточно подробно описаны в технической литературе. В то же время недостаточное внимание уделяется морфологии новообразований в структуре цементной матрицы и химическому составу растворенных в ней солей, а также значению водородного показателя среды в вяжущей матрице. Эти факторы непосредственно влияют на достижение порога перколяции (обеспечение роста электрической проводимости материалов с высоким электрическим сопротивлением за счет введения токопроводящих дисперсных добавок) при минимальном содержании токопроводящих ингредиентов в составе силикатных композитов.

Если минералогический состав в основном определяется составом вяжущей системы в силикатной композиции, то морфология новообразований может регулироваться целенаправленно, чтобы обеспечить максимальную компактность вяжущей матрицы. Такое направленное формирование структуры позволяет одновременно обеспечить уплотнение матрицы и, как следствие, повышение прочностных характеристик материала, а также равномерное распределение тонкодисперсных токопроводящих компонентов в среде формирующихся кристаллогидратных образований. Последнее в свою очередь позволяет создать электропроводящий композит на основе традиционного материала.

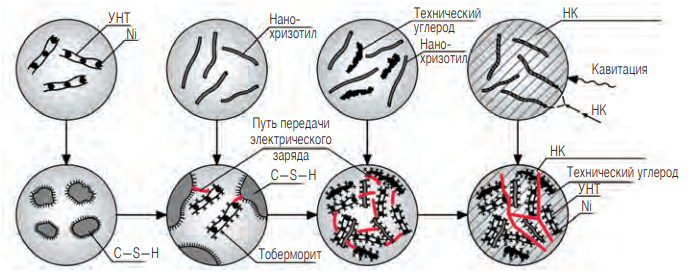

Силикатная композиция с повышенной электрической проводимостью (далее электропроводящая силикатная композиция, ЭСК) — сложный многофазный материал, содержащий фазы цементного камня (матрицы) и фазу функционального наполнителя, отделенную от матрицы границами. Такой наполнитель — наиболее важный компонент ЭСК. Так как насыщенный и сухой цементный композит всегда является полупроводником или диэлектриком с удельным сопротивлением в пределах 106—109 Ом ∙ см [1], повышенная электрическая проводимость силикатной композиции может быть достигнута при наличии перколяции (протекания электрического тока через находящийся в матрице наполнитель, имеющий повышенную проводимость). В данном случае порога перколяции можно достичь за счет введения в цементные композиции растворов электролитов либо за счет повышения электрической проводимости композиций путем введения токопроводящих компонентов. При этом для обеспечения достаточной электрической проводимости прежде всего необходимо обеспечить максимальную плотность структуры с одновременным наполнением вяжущей матрицы токопроводящими функциональными добавками (рис. 1).

Рис. 1. Схема обеспечения перколяции в ЭСК с функциональными токопроводящими добавками. УНТ — углеродные нанотрубки, НК — раствор нитрата кальция

Среди известных токопроводящих добавок на основе углерода — многослойные углеродные нанотрубки (УНТ), изостатический графит, технический углерод, а также металл-углеродные нанокомпозиты с интеркалированными в их структуры металлами, такими как железо, никель, медь [2, 3]. Все эти структуры могут также оказывать структурирующее влияние на вяжущую матрицу.

Например, металл-углеродные нанокомпозиты, которые представляют собой наноструктуры, содержащие частицы металла, стабилизированные в углеродной оболочке и ассоциированные с ней, могут приводить к снижению удельного сопротивления модифицированных образцов до 4,7 кОм · см при его значении для контрольного образца (без нанокомпозита) 14,1 кОм · см [4]. При этом содержание никель-углеродных частиц в образцах — всего 0,01 %. Предполагается, что такая разница в электрической проводимости связана с высокой пористостью структуры цементной матрицы без никель-углеродных нанокомпозитов, обусловленной формированием в ходе гидратации крупных кристаллов, не проводящих электрический ток, и отсутствием токопроводящих добавок, обеспечивающих его протекание между кристаллитами.

Другие углеродные материалы также характеризуются очень высокими электро- и теплопроводностью. Уникальная проводимость некоторых углеродных наноматериалов связана с высокой подвижностью электронов и фононов на их поверхности, что обусловливает колебания кристаллической решетки и чрезвычайно быстрое перемещение в этих материалах электрических зарядов. Исходя из этого электрическую проводимость материалов на основе цемента можно значительно повысить путем их модификации углеродными нанотрубками и волокнами, графеном, техническим углеродом и графеновыми нанопластинками.

Под действием механической нагрузки цементные композиции, модифицированные углеродными нанодобавками, деформируются, и толщина изолирующих областей между соседними углеродными наночастицами изменяется, вызывая изменения в контактном сопротивлении наночастиц и, следовательно, в электрическом сопротивлении всего композита. Когда микротрещины начинают расти, перколяционные ветви могут быть отрезаны, что приводит к внезапному резкому изменению электрического сопротивления композиций. Эти особенности составляют основу использования модифицированных композиций с целью обеспечить интеллектуальные функции в композициях на основе цемента [5]. В работе [6] описана изготовленная цементная композиция, модифицированная углеродными нановолокнами, которая могла отслеживать внутренние деформации и повреждения, возникающие при воздействии сжимающих нагрузок. В работе [7] описан разработанный цемент, содержащий углеродные нанотрубки, который позволял вести мониторинг состояния бетонных конструкций, подвергающихся статическим, динамическим или ударным нагрузкам, поскольку максимальное изменение электрического сопротивления в конструкциях соответствовало пикам внешней нагрузки. В работе [8] описаны разработанные материалы на основе цемента, которые при добавлении графеновых нанопластинок позволяют вести мониторинг деформаций и повреждений благодаря тому, что электрическое сопротивление композитов уменьшается с увеличением деформации. Цементные композиции с УНТ также можно использовать для мониторинга состояния окружающей среды, так как на их электрическую проводимость влияют влажность и температура среды, содержание в ней хлоридов и другие параметры.

Содержание функционального наполнителя следует устанавливать на основе теории порога перколяции, поскольку с ее помощью можно определить оптимальное значение этого показателя, чтобы избежать введения недостаточного или чрезмерного количества наполнителей, что может привести не только к низким значениям электрических характеристик, но и к существенному снижению механической прочности композитов. Порог перколяции определяется отдельно для каждого вида токопроводящих добавок.

В рамках настоящего исследования было предложено использовать в качестве модификатора цементной матрицы наночастицы технического углерода. Чтобы обеспечить их более направленное распределение, этот модификатор вводили в цементные композиции вместе с ультратонкими волокнами гидросиликатов магния 3MgO · 2SiO2 · 2H2O [9], полученными в ходе диспергирования минеральной хризотилсодержащей породы в кавитационном диспергаторе. Асбестовые волокна имитировали наличие в цементной матрице структурирующих ультрадисперсных добавок, сопоставимых по размеру с никель-углеродными нанокомпозитами, и при этом, в отличие от последних, не влияли на электрическую проводимость. Минералогический состав хризотила сопоставим с составом минерального вяжущего, что обеспечивает их непосредственное химическое взаимодействие, а протяженная структура нановолокон позволяет распределить частицы технического углерода на их поверхности в ходе приготовления суспензии. Взаимодействие волокон хризотила с частицами технического углерода обеспечивалось за счет функционализации поверхности хризотиловых волокон путем введения пластифицирующей добавки — полиметиленнафталинсульфонатного суперпластификатора С‑3.

С учетом изложенного целью описанного в настоящей статье исследования стало изучение параметров цементных композитов, модифицированных добавками на основе технического углерода и хризотил-асбеста. Его задачей стало изучение структуры полученных композитов, а также их физико-механических и физико-химических характеристик.

Методика и исходные материалы

В качестве вяжущего в состав модифицируемого композита вводили портландцемент ЦЕМ I 42,5 Н производства ООО «Горнозаводскцемент», технические характеристики которого соответствуют требованиям ГОСТ 31108—2016 «Цементы общестроительные. Технические условия». Мелким заполнителем стал нормальный песок по ГОСТ 6139 производства ООО «Цемсэнд». Водоцементное отношение составляло 0,45. Все модифицирующие добавки вводили в состав композита вместе с водой затворения.

Дисперсные компоненты разрабатывали и подбирали на основе степени их влияния на электропроводящие характеристики материала. Кроме того, важными факторами были возможность стабилизации добавок в водной среде за счет применения ПАВ, способность к диспергации до ультратонких размеров, а также доступность на российском рынке.

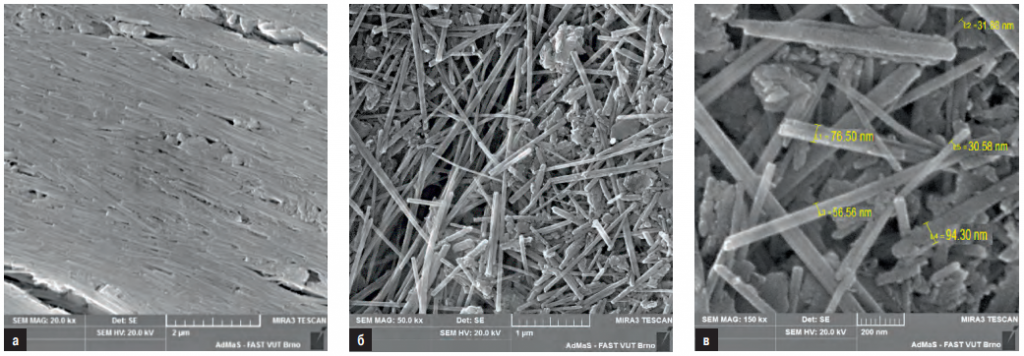

Чтобы практически реализовать возможность повышения электрической проводимости силикатных композитов, в данной работе использовали мелкодисперсные сорта хризотила производства горнодобывающего предприятия «УралАсбест». Чтобы обеспечить ионную проводимость композиции и ее направленное структурообразование, изготавливали водную суспензию хризотиловых волокон. Суспензию, содержащую 10 % хризотилового волокна марки 7—370 Баженовского месторождения (рис. 2, а), приготавливали в течение 20 мин с помощью кавитационного диспергатора мощностью 2,2 кВт. Принцип работы данной установки связан с кавитацией, возникающей между двумя дисками (неподвижным и вращающимся на оси электродвигателя) с нанесенными на них выемками, в пространство между которыми поступают компоненты суспензии [10].

Рис. 2. Микроструктура волокон хризотил-асбеста: а — до диспергирования, увеличение 20 000 раз; б и в — после диспергирования, увеличение 50 000 и 150 000 раз соответственно

Чтобы стабилизировать суспензию хризотиловых волокон, в ее состав вводили ПАВ (суперпластификатор С‑3). Соотношение хризотила и С‑3 в суспензии составляло 5 : 1. Микроструктура волокон хризотил-асбеста до и после диспергирования показана на рис. 2. Средний размер частиц в полученной дисперсии — от 30 до 100 нм.

Безопасность потребителей при использовании хризотила обеспечивается тем, что в изделиях волокна хризотил-асбеста, введенные в дозах, не превышающих сотые доли процента массы вяжущего, находятся в связанном состоянии, и человек непосредственно с ними не контактирует. При этом на заводах, производящих хризотил и изделия из него, работники должны строго соблюдать требования нормативов по технике безопасности, что помогает обезопасить их от любого нежелательного воздействия указанного минерала. Кроме того, по данным работы [11], структура волокон хризотила, относящегося к группе серпентинов, кардинальным образом отличается от структуры трубок асбеста амфиболовой группы, что обеспечивает их удаление из легких человека естественным путем при дыхании. Безопасность применения волокон хризотила подтверждена также в работе [12].

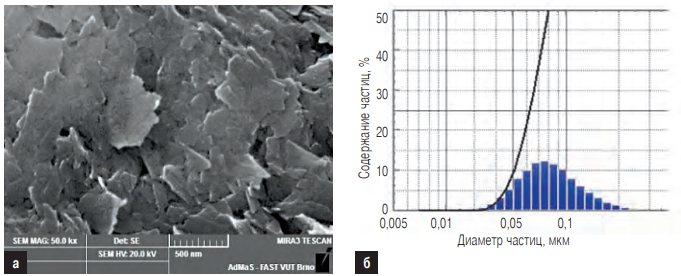

Суспензию технического углерода вводили в состав композита в виде универсальной колеровочной пасты «CS.BK PalizhТМ черная концентрированная» с содержанием пигмента 34 % от компании ООО «Новый дом» (рис. 3, а). Размер частиц углерода в пасте варьируется в пределах 30—120 нм (рис. 3, б).

Рис. 3. Дисперсия технического углерода: а — микроструктура при увеличении 50 000 раз, б — дисперсионный анализ

Чтобы определить механические характеристики исследуемых композиций, испытывали стандартные образцы-балочки цементно-песчаного раствора размерами 160 × 40 × 40 мм на гидравлическом прессе ПГМ‑100 МГ4-А с допустимой нагрузкой 100 кН при скорости нагружения 0,5 МПа/с.

Дисперсионный анализ суспензии был проведен с помощью лазерного анализатора размера частиц Shimadzu SALD‑7500.

Минералогический состав продуктов гидратации в структуре цементных композитов определяли методом рентгенофазового анализа на дифрактометре ДРОН‑3. Материалом катода рентгеновской трубки был кобальт. Полученные данные обрабатывали вручную с использованием графического редактора Grapher (версия 2.04) и расшифровывали с помощью базы данных JCPDS [13]. Дифрактограммы расшифровывали также по данным, приведенным в справочнике [14].

Анализ микроструктуры добавок был проведен на сканирующем электронном микроскопе MIRA3 TESCAN (исследовательской центр AdMAS, Чехия), а исследование микроструктуры полученных цементных композиций — на микроскопе Quattro ESEM Thermo Fisher Scientific (ЦКП «Поверхность и новые материалы», Удмуртский ФИЦ УрО РАН).

Фактическое электрическое сопротивление образцов определяли с помощью измерителя иммитанса МНИПИ E 7—20 и пересчитывали в более универсальный параметр — удельное электрическое сопротивление.

Принцип действия прибора основан на методе вольтметра-амперметра. Напряжение рабочей частоты от генератора подается через измеряемый объект на преобразователь, формирующий два синусоидальных сигнала (пропорционально току, протекающему через объект, и пропорционально напряжению на объекте). Напряжения преобразуются в цифровую форму.

Результаты и обсуждение

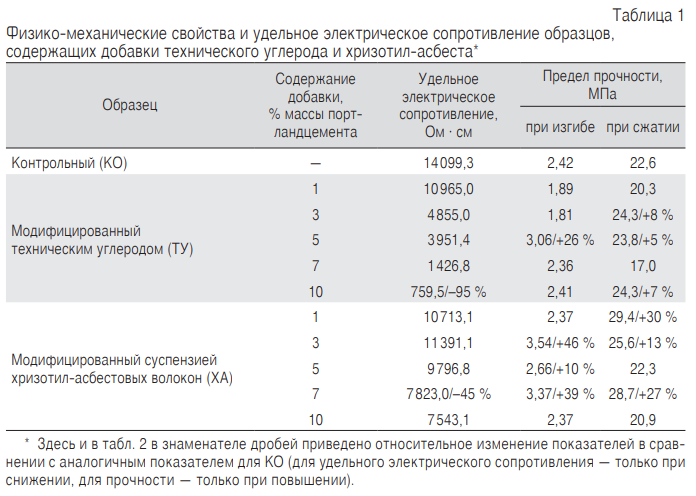

На основании ранее проведенных экспериментальных исследований [1, 15] в качестве перспективных добавок были выбраны технический углерод и хризотил-асбест. Результаты физико-механических испытаний образцов в возрасте 7 сут, содержащих эти добавки, а также параметры удельного электрического сопротивления образцов, модифицированных этими добавками, приведены в табл. 1. Видно, что введение технического углерода со средним размером частиц 150—180 нм не только формируется более прочная структура вяжущего, но также возрастает электрическая проводимость. За оптимальное содержание сажи в составе цементной композиции принято 5—10 % массы портландцемента в зависимости от приоритета, придаваемого прочности материала в системе.

Кроме того, введение умеренного количества хризотил-асбеста приводит к ускоренному набору прочности образцов в ранние сроки твердения. Так, при введении 1 % хризотил-асбеста прочность в возрасте 7 сут выросла на 30 % по сравнению с показателем для контрольного образца. Итоги исследования позволяют рекомендовать содержание добавки ультратонких волокон хризотил-асбеста в композициях приблизительно до 3 % массы портландцемента.

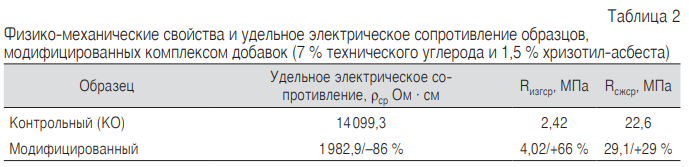

На основании полученных данных, а также результатов проведенных ранее исследований [16, 17], была выдвинута гипотеза о том, что совместное введение добавок может быть выгоднее ввиду различного механизма их влияния на свойства цементных матриц. Чтобы оценить целесообразность совместного введения технического углерода и хризотил-асбеста, были изготовлены и испытаны образцы, содержащие частицы технического углерода и волокна хризотил-асбеста в количестве 7 и 1,5 % массы цемента соответственно. Результаты исследования приведены в табл. 2. Видно, что совместное введение этих добавок позволяет не только снизить удельное сопротивление композиции, но и повысить прочность композита на сжатие и растяжение при изгибе. При этом максимальное повышение прочности композиции на изгиб достигается именно за счет введения комплексной добавки.

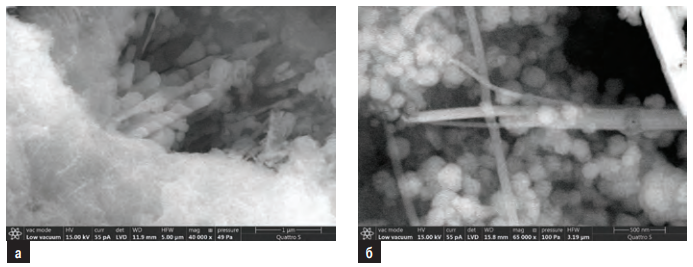

На рис. 4 представлены СЭМ‑изображения цементного композита, полученного при совместном введении дисперсий технического углерода и хризотиловых волокон. На рис. 4, а, видны хризотиловые нанотрубки, равномерно распределенные между фазами гидросиликата кальция. При этом вся поверхность волокон хризотил-асбеста также покрыта продуктами гидратации цемента. Эти снимки подтверждают высокую адгезию между волокнами хризотил-асбеста и продуктами гидратации цемента, а также склонность новообразований к направленному росту относительно волокон модификатора. Такое расположение волокон, а также тенденция формирования кристаллогидратов на их поверхности способствуют заполнению порового пространства в цементных композитах продуктами гидратации портландцемента, благодаря чему повышаются плотность структуры и прочностные характеристики материала.

Рис. 4. Микроструктура цементного композита, модифицированного комплексной добавкой, содержащей технический углерод и волокна хризотил-асбеста, при увеличении 40 000 (а) и 65 000 раз (б)

На рис. 4, б, иллюстрирующем морфологию продуктов гидратации цемента в случае модификации его комплексной добавкой на основе дисперсий хризотиловых волокон и технического углерода, СЭМ выявила присутствие сферических образований размером около 100 нм в сочетании с частицами, содержащими углерод. Подобные образования ранее наблюдались в структуре цементных композитов, модифицированных дисперсией технического углерода [17]. Это позволяет предположить, что частицы технического углерода в составе комплексной добавки имеют склонность к концентрации на поверхности волокон хризотил-асбеста, что может быть причиной отмеченного повышения электрической проводимости композиции.

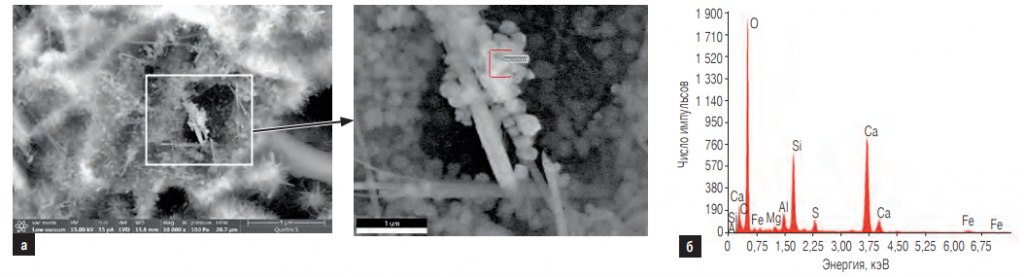

Для изучения элементного состава наблюдаемых продуктов гидратации цемента при модификации его комплексной добавкой на основе дисперсий технического углерода и хризотиловых волокон был проведен EDX‑анализ (рис. 5).

Рис. 5. Микроструктура образца цементного композита, модифицированного комплексной добавкой на основе технического углерода и волокон хризотил-асбеста, увеличение 10 000 раз (а), и результаты рентгеновского микроанализа кристаллогидратов на поверхности цементного камня, модифицированного этой добавкой (б)

Рентгеновский микроанализ цементной матрицы (рис. 5, б) показал, что в ней наряду с кремнием и кальцием, входящими в состав гидросиликатов кальция, присутствует магний, содержащийся в хризотиловых волокнах. Алюминий помимо гидроалюмосиликатов кальция, образующихся при гидратации цемента, мог присутствовать в виде гидроалюмосиликатов магния в примесях горной породы, включающей в себя асбестовое волокно. Продукты гидратации сферической формы, выявленные ранее при модификации композита дисперсией технического углерода, можно отнести к таумаситовым образованиям (CaSiO3 · CaSO4 · CaCO3 · 15H2O) [18].

Принимая во внимание результаты СЭМ, можно полагать, что введение комплексной добавки на основе хризотил-асбеста и технического углерода способствует повышению интенсивности гидратации цемента с формированием таумаситовых глобулярных образований и гидросиликатов кальция более низкой основности, а также формированию более плотной структуры цементной матрицы, приводящей к повышению показателей физико-механических и эксплуатационных характеристик материала.

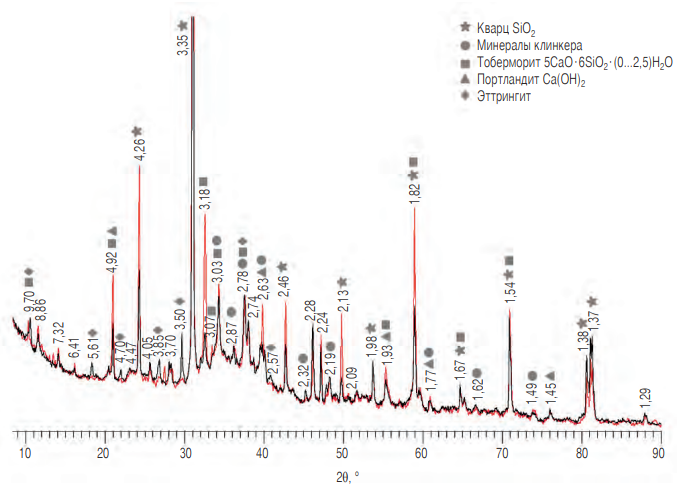

Рентгенограммы контрольного и модифицированного образцов представлены на рис. 6. Путем их анализа было установлено, что в образцах преобладает кварц SiO2 (d = 4,26; 3,35; 2,46; 2,13; 1,98; 1,82; 1,67; 1,54; 1,38; 1,37 Å), а также присутствуют непрореагировавшие минералы клинкера, в частности, 3CaO · SiO2 (d = 3,03; 2,87; 2,78; 2,63; 2,32; 2,19; 1,77; 1,62; 1,49 Å). Кроме того, выявлено присутствие тоберморита 5CaO ∙ 6SiO2 ∙ (0...2,5)H2O (d = 9,70; 3,18; 3,03; 2,78; 1,83 Å), портландита Ca(OH)2 (d = 4,92; 2,63; 1,93; 1,77; 1,45 Å), кальцита CaCO3 (d = 3,03; 2,28; 2,09; 1,44 Å), а также гидросульфоалюмината кальция — эттрингита (d = 9,71; 5,61; 4,70; 3,85; 3,50; 2,78; 2,57 Å).

Рис. 6. Рентгеновские дифрактограммы цементного раствора контрольного состава (черный цвет) и образца, модифицированного комплексной добавкой на основе хризотил-асбеста и технического углерода (красный цвет)

Идентификация рефлексов гидроксида кальция затруднительна ввиду того, что на эти рефлексы (d = 4,92; 1,93 Å) накладываются соответствующие отражения тоберморита. Идентификация при помощи РФА гидросиликатов кальция того или иного типа также проблематична, поскольку они находятся в продуктах твердения цемента в аморфном или слабозакристаллизованном состоянии [19]. Однако, по данным работ [20, 21], присутствие в цементных композитах высокоосновных гидросиликатов кальция C—S—H (II), как правило, приводит к наличию на дифрактограммах отражений с d = 9,70; 4.92; 3,50; 3,07, 2.78; 2.74; 2,19 Å, а присутствие низкоосновных гидросиликатов кальция C—S—H (I) — отражений с d = 3,07; 3,03; 2,74; 1,93; 1,82; 1,67 Å. На рис. 6 интенсивность линий, соответствующих C—S—H (I) (d = 3,07; 3,03; 1,93; 1,82 Å), на дифрактограмме модифицированного образца выше, чем для контрольного образца (хотя на них накладываются рефлексы других фаз), как и интенсивность отражения с d = 3,18 Å, соответствующего тобермориту 5CaO ∙ 6SiO2 ∙ (0...2,5) H2O, а интенсивность отражений, соответствующих эттрингиту (d = 5,61; 4,70; 3,85; 3,50; 2,57 Å), значительно ниже. Указанные различия дифрактограмм могут указывать на то, что для модифицированного образца степень гидратации цемента выше, а содержание кристаллических фаз в продуктах твердения — ниже. Увеличение степени аморфности гидратов в модифицированном образце может приводить к повышению их дисперсности и упрочнению цементного камня.

Таким образом, в ходе гидратации цементная матрица заполняется плотными и прочными новообразованиями, объем которых напрямую зависит от количества хризотиловых волокон композите и качества их распределения в его объеме. При этом структурные изменения продуктов гидратации и характер их формирования могут в конечном счете обеспечивать улучшение эксплуатационных характеристик материала, в том числе повышенную электрическую проводимость цементных композиций.

Выводы

1. Совместное введение технического углерода и хризотил-асбеста в количестве 7 и 1,5 % массы цемента соответственно в состав цементного раствора позволяет снизить его удельное сопротивление на 86 % и повысить прочность на сжатие и на растяжение при изгибе (на 29 и 66 % соответственно).

2. Можно полагать, что введение комплексной добавки на основе хризотил-асбеста и технического углерода приводит к образованию более плотной структуры цементной матрицы с формированием таумаситовых глобулярных образований и гидросиликатов кальция более низкой основности, которое способствует повышению физико-механических характеристик материала.

3. В результате модификации материала фазовый состав цементной матрицы, по-видимому, изменяется с формированием плотных и прочных новообразований, что обеспечивает повышение эксплуатационных характеристик материала, в том числе повышенную электропроводность цементных композиций.

Данное исследование выполнено при финансовой поддержке Российского фонда фундаментальных исследований и Чешского научного фонда в рамках исследовательского проекта № 19—53—26011.

ЛИТЕРАТУРА

1. Cerný V., Yakovlev G., Drochytka R., Baránek Š., et al. Impact of carbon particle character on the cement-based composite electrical resistivity // Materials. 2021. Vol. 14. P. 7505 [Электронный ресурс.]. URL: https://doi.org/10.3390/ma14247505 (дата обращения 23.11.2022).

2. Караваева Н.М., Першин Ю.В., Кодолов В.И. Свойства и высокая реакционная способность металл/углеродных нанокомпозитов // Вестник Казанского технологического ун-та. 2017. № 19. С. 54—56.

3. Ахметшина Л.Ф. Разработка метода функционализации металл/углеродных нанокомпозитов и способов получения суспензий на их основе для модификации композиционных материалов. Дисс. … канд. техн. наук. Пермь, 2011. 180 с.

4. Яковлев Г.И., Черни В., Пудов И.А., Полянских И.С. и др. Свойства цементных матриц с повышенной электропроводностью // Строительные материалы. 2022. № 1—2 (799). С. 11—20.

5. Power A., Gorey B., Chandra S., Chapman J. Carbon nanomaterials and their application to electrochemical sensors: A review // Nanotechnol. Rev. 2017. Vol. 7, N 1. P. 16—41.

6. Galao O., Baeza F.J., Zornoza E., Garcés P. Carbon nanofiber cement sensors to detect strain and damage of concrete specimens under compression // Nanomaterials. 2017. Vol. 7, No. 12. P. 413—426.

7. Coppola L., Buoso A., Corazza F. Electrical properties of carbon nanotubes cement composites for monitoring stress conditions in concrete structures // Appl. Mech. Mater. 2011. Vol. 82. P. 118—123.

8. Pang S.D., Gao H.J., Xu C., Quek S.T. Strain and damage self-sensing cement composites with conductive graphene nanoplatelet // Proc. Conf. Spie Smart Structures & Materials + Nondestructive Evaluation & Health Monitoring. 2014.

9. Артамонова О.В., Славчева Г.С., Шведова М.А. Эффективность применения добавок нанотубулярной морфологии для модифицирования цементных систем // Неорганические материалы. 2020. Т. 56, № 1. С. 110—116.

10. Патент № 2681624 Российская Федерация, МПК B 01F 3/08, B 01F 3/12, B 02C 23/22, B 01J 19/24. Лабораторная установка для диспергирования текучих эмульсий и суспензий: заявлен 02.08.2018: опубликован 11.03.2019 / Пудов И.А., Яковлев Г.И., Грахов В.П., Шайбадуллина А.В. и др.; заявитель ФГБОУ ВО «Ижевский государственный технический университет им. М.Т. Калашникова».

11. Bernstein D.M. The health risk of chrysotile asbestos // CurrOpinPulm Med. 2014. Vol. 20, N 4. P. 366—370.

12. Нейман С.М., Везенцев А.И., Кашанский С.В. О безопасности асбестоцементых материалов. М.: РИФ «Стройматериалы», 2006. 64 с.

13. JCPDS — International Centre for Diffraction Data. 1987—1995. JCPDS — ICDD. Newtown Square: PA. 19073. USA.

14. Горшков В.С., Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высшая школа, 1981. 335 с.

15. Yakovlev G., Cerný V., Polyanskikh I., Gordina A., et al. The effect of complex modification on the impedance of cement matrices // MDPI, Materials. 2021. Vol. 14. P. 557.

16. Саидова З.С. Цементные композиции, модифицированные нанодисперсными добавками. Автореф. дисс. … канд. техн. наук. Ижевск: ИжГТУ им. М.Т. Калашникова, 2022. 24 с.

17. Saidova Z., Yakovlev G., Smirnova O., Gordina A., et al. Modification of cement matrix with complex additive based on chrysotyl nanofibers and carbon black // Appl. Sci. 2021. Vol. 11. P. 6943.

18. Горшков В.С., Савельев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: структура и свойства. Справ. пособие. М.: Стройиздат, 1994. 584 с.

19. Харченко Е.А., Свидерский В.А., Глуховский И.В. Синтез и свойства низкоосновных гидросиликатов кальция нестабильной кристаллической структуры // Worldscience. 2015. Vol. 1, N 3 (3). P. 50—54.

20. Галкин Ю.Ю., Удодов С.А. Фазовый анализ структуры цементного камня, изолированного при его раннем нагружении // Транспортные сооружения. 2018. № 1 [Электронный ресурс.]. URL: https://t-s.today/PDF/21SATS 118.pdf?ysclid=lasb363sdr414000747 (дата обращения 23.11.2022).

21. Загороднюк Л.Х., Рахимбаев Ш.М., Сумской Д.А., Рыжих В.Д. Особенности процессов гидратации вяжущих композиций с использованием отходов вспученного перлитового песка // Вестник Белгородского государственного технологического ун-та им. В.Г. Шухова. 2020. Т. 11. С. 75—88.

| Автор: Г.И. Яковлев, И.С. Полянских, И.А. Пудов, З.С. Саидова, Е.В. Бегунова |

| Рубрика: Наука и производство |

| Ключевые слова: перколяция, электрическое сопротивление, цементные композиты, технический углерод, хризотил-асбест |