Вопросы и ответы

Подготовка известняка к выемке

Вопрос: Месторождение известняка находится над населенным пунктом, что исключает его добычу с помощью буровзрывных работ (БВР). Из-за крутого склона вероятность добывать известняк с помощью комбайна тоже невелика. Какими еще способами можно добывать известняк в таком месторождении?Характеристики месторождения:

- расстояние до населенного пункта 200—300 м;

- потребность в известняке — до 6500 т/сут;

- породы — известняки и суглинки;

- борта будущего карьера в основном будут сложены из известняков;

- внутренняя вскрыша представлена известняками, внешняя — лессовидными суглинками;

- крепость известняков по шкале проф. М.М. Протодьяконова 6—8, суглинков — 1,0—1,5;

- рабочие углы откосов приняты 85—75°.

Вопрос был опубликован: Выпуск №5, 2013

Ответы (2)

Сергей Игоревич Фомин, д-р техн. наук, проф., Национальный минерально-сырьвой университет «Горный», Россия

Ответ: Горно-геологические и горнотехнические условия месторождения, близость населенного пункта определяют выбор безвзрывной подготовки горных пород к выемке.

К недостаткам буровзрывной технологии подготовки горной массы к выемке относятся высокий уровень потерь вследствие перемешивания разнотипной горной массы; значительные объемы выбросов вредных веществ и пыли в атмосферу, количественно зависящие лишь от объемов взрываемого блока; сейсмический эффект; шум.

Отработка месторождения с помощью фрезерных комбайнов позволит повысить безопасность работ, улучшить качество добываемого сырья, получать конечный продукт прямо в забое, а следовательно, отказаться от дорогостоящего буровзрывного способа рыхления и вторичного дробления сырья перед отгрузкой на дробильно-сортировочный завод. Кроме того, значительно снижается отрицательное воздействие горных работ на окружающую среду, повышается полнота выемки полезного ископаемого из недр. При использовании взрывных технологий невозможно обеспечить тонкослоевую выемку, пропластки полезного ископаемого мощностью до 3 м с низким качеством или вмещающие породы включаются в полезную толщу. Послойно-полосовая безвзрывная технология отработки массивов горных пород, позволяющая использовать различный карьерный транспорт и селективную выемку полезного ископаемого, может обеспечить снижение потерь.

Применение бульдозерно-рыхлительных агрегатов при разработке карбонатных месторождений имеет ограниченную область применения и зависит в первую очередь от условий реализации тяговых усилий базового трактора в забое. Эффективность работы бульдозерно-рыхлительных агрегатов зависит от схемы раскройки залежи на выемочные участки и уступы, способов подготовки массива к экскавации. Максимальная реализация тяговых усилий агрегата обеспечивается за счет создания условий для достижения максимального коэффициента сцепления гусениц базового трактора с поверхностью забоя.

Механизмами, все шире применяющимися при горных работах для малоотходной безвзрывной разработки массивов горных пород, являются мощные гидромолоты (гидравлические отбойные агрегаты), представляющие собой оборудование виброударного типа с энергией удара 8—15 кДж, которые навешиваются на серийно выпускаемые гидравлические экскаваторы с рабочим оборудованием «обратная лопата». Ранее гидромолоты широко применялись на строительных работах и дроблении негабарита на карьерах, однако с созданием мощных гидромолотов, а также в связи с ужесточением требований к экологии это оборудование начало успешно конкурировать с традиционным буровзрывным способом и применяться при непосредственной разработке массивов горных пород на открытых горных работах.

Гидромолоты можно разделить на три типа: легкие, средние и тяжелые. Тяжелые обладают максимальной производительностью, прочной конструкцией и долгим сроком службы, оптимальным преобразованием энергии, постоянной энергией удара вне зависимости от подачи масла от экскаватора.

При отказе от БВР в пользу безвзрывной технологии разработки крепких пород с помощью гидравлических отбойных агрегатов разрушение среды из крепкого материала осуществляется путем нанесения на него ударных импульсов различной частоты и мощности, генерируемых навесными гидравлическими молотами, установленными на гидравлические экскаваторы.

Привлекательными для производителей горных работ при таком способе являются непрерывный цикл ведения этих работ, обеспечение визуального контроля качества отбитой горной массы, возможность селективной выемки и экологическая безопасность.

Уровень потерь и засорение полезного ископаемого при данном способе подготовки горной массы к выемке снижаются за счет более тщательной отработки контактной зоны «порода—руда» путем отдельного рыхления разнотипной горной массы с последующей раздельной выемкой каждого вида.

Различные схемы постановки выемочно-погрузочного оборудования позволяют подобрать оптимальный вариант ведения горных работ.

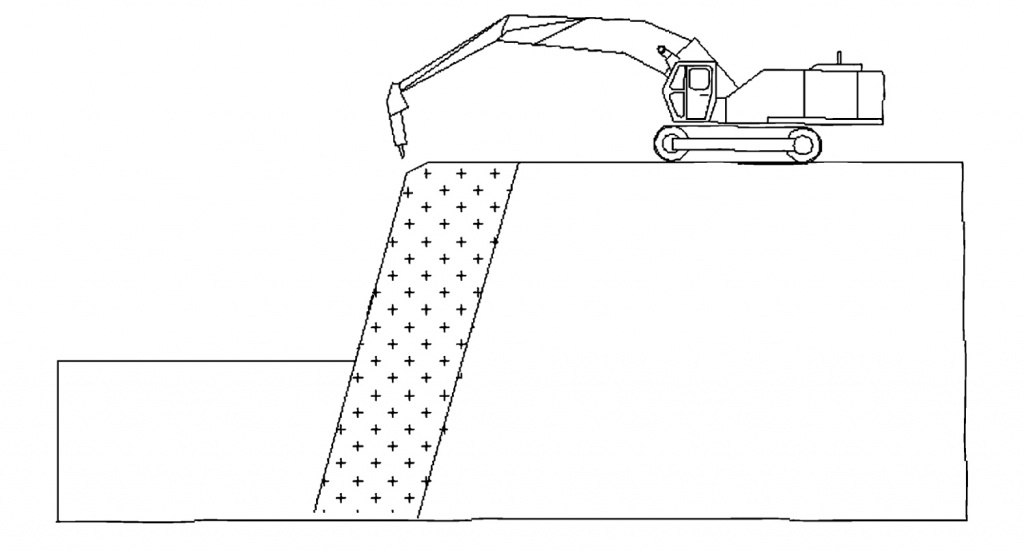

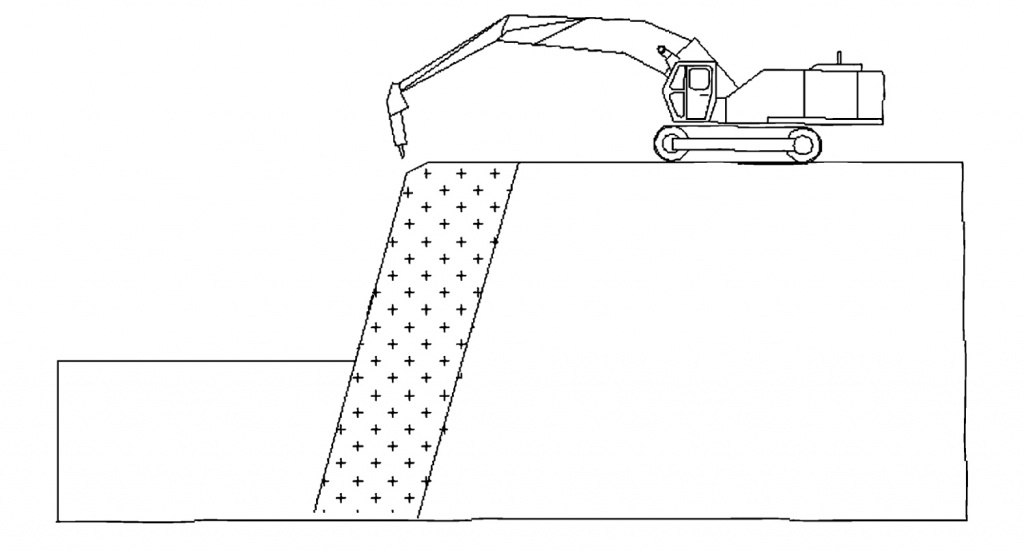

Верхняя постановка экскаватора (рис. 1) позволяет значительно (в 2,5—3,0 раза) снизить уровень эксплуатационных потерь при выемке руды по сравнению с буровзрывной технологией. Это достигается за счет максимального приближения друг к другу угла уступа и угла падения залежи, что позволяет кинематика комплекса «экскаватор—гидромолот».

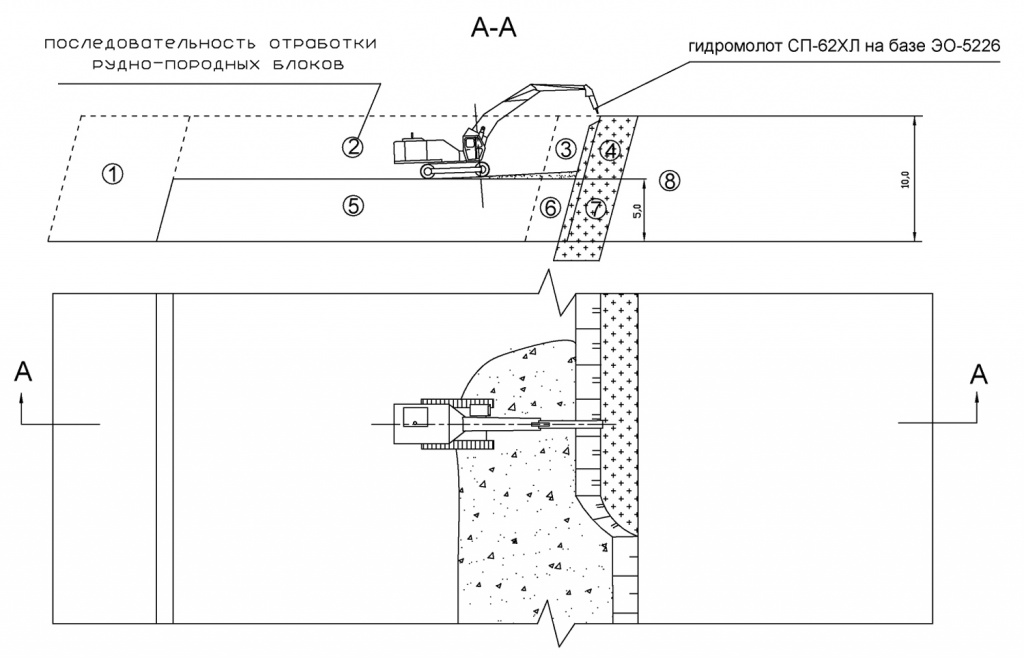

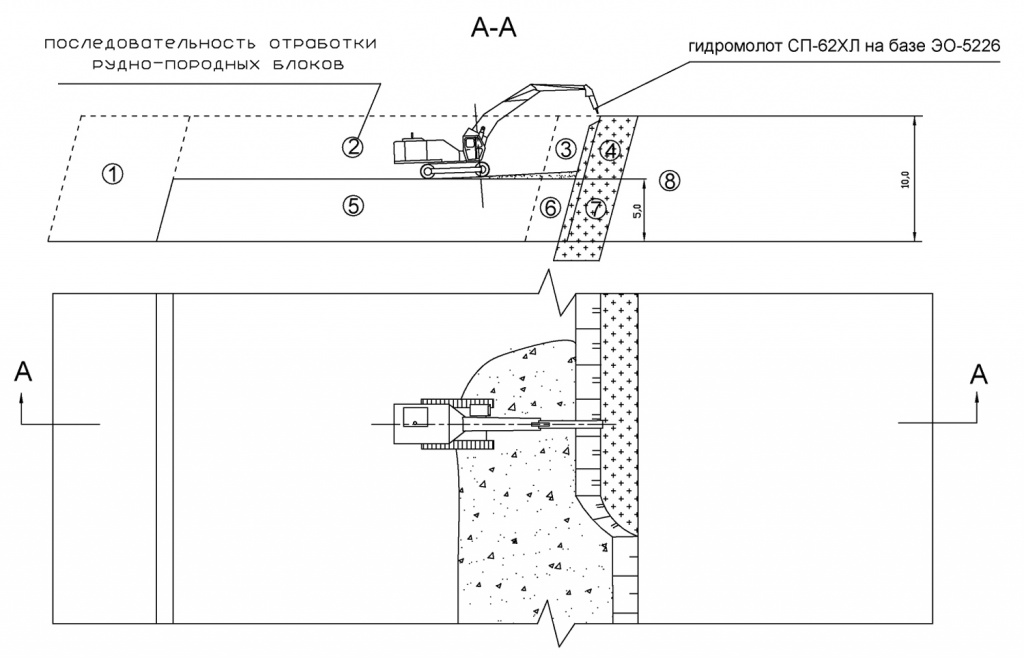

Нижняя постановка экскаватора (рис. 2) позволяет вести более тщательную селективную выемку благодаря визуальному контролю. При данной схеме рудно-породные блоки следует отрабатывать последовательно. Блоки 1, 2, 5 и 8 могут отрабатываться с помощью БВР, а блоки 3, 4, 6 и 7 — с использованием гидромолотов.

Контактная зона «порода—руда» вместе с рудным блоком отрабатывается с помощью гидромолота. В любом из этих случаев процесс подготовки горной массы к выемке является непрерывным и высокопроизводительным.

Чтобы выбрать гидромолот для какого-либо экскаватора или другой гидрофицированной базовой машины, прежде всего нужно знать массу экскаватора и крепость разрушаемого материала.

С одной стороны, чем меньше масса гидромолота, тем лучше для экскаватора в транспортном положении, тем меньше нагрузка на его рабочее оборудование при наведении гидромолота на точку, где он должен работать. Но с другой стороны, чем больше масса гидромолота, тем меньше требуемое усилие его прижатия к объекту работы, тем меньше вибрация, передаваемая на базовую машину при работе гидромолота.

Следующим показателем, который определяет возможность применения гидромолота на данном экскаваторе, является расход рабочей жидкости, который всегда приводится в технической характеристике молота. Этот показатель должен соответствовать производительности гидронасоса экскаватора, который будет питать напорную линию гидромолота.

Техническая производительность гидромолота определяется его эффективной мощностью, т. е. произведением энергии удара и частоты ударов. Чем больше прочность материала, который нужно разрушать, тем большее влияние на производительность оказывает энергия удара. Гидромолот с большей энергией удара позволяет откалывать от массива куски большего размера.

Если же требуется разрушать прочные породы на относительно мелкие куски, более предпочтительными будут гидромолоты с меньшей энергией удара, но с большей их частотой.

При разрушении различных известняков решающие влияние на производительность гидромолота имеет энергия удара, так как для образования трещин в обрабатываемом материале необходимо рабочий инструмент забить на достаточно большую глубину.

Экономическая целесообразность и себестоимость применения того или иного способа отбойки горной породы и соответствующей ей технологии, в частности, безвзрывной, зависит от многих факторов и в первую очередь от физико-механических характеристик горной породы, ее прочности и трещиноватости. По данным исследований, применение гидравлических молотов оправдывает себя при разработке крепких и абразивных пород. Фактор трещиноватости, который является усложняющим при буровзрывном способе, при безвзрывном, наоборот, является благоприятным, способствующим эффективному разрушению массива.

Себестоимость отбойки буровзрывным способом, как показывает практика, в зависимости от физико-механических свойств пород составляет 1,5—2,3 US$/м3, а в случае обводнения массива — и выше. В случае применения гидромолотов себестоимость равна 0,8—1,5 US$/м3, причем степень обводнения не влияет на этот показатель.

К основным достоинствам безвзрывной технологии разрушения горного массива, в частности, при использовании гидромолота, по сравнению с традиционной буровзрывной технологией можно отнести следующие:

К недостаткам буровзрывной технологии подготовки горной массы к выемке относятся высокий уровень потерь вследствие перемешивания разнотипной горной массы; значительные объемы выбросов вредных веществ и пыли в атмосферу, количественно зависящие лишь от объемов взрываемого блока; сейсмический эффект; шум.

Отработка месторождения с помощью фрезерных комбайнов позволит повысить безопасность работ, улучшить качество добываемого сырья, получать конечный продукт прямо в забое, а следовательно, отказаться от дорогостоящего буровзрывного способа рыхления и вторичного дробления сырья перед отгрузкой на дробильно-сортировочный завод. Кроме того, значительно снижается отрицательное воздействие горных работ на окружающую среду, повышается полнота выемки полезного ископаемого из недр. При использовании взрывных технологий невозможно обеспечить тонкослоевую выемку, пропластки полезного ископаемого мощностью до 3 м с низким качеством или вмещающие породы включаются в полезную толщу. Послойно-полосовая безвзрывная технология отработки массивов горных пород, позволяющая использовать различный карьерный транспорт и селективную выемку полезного ископаемого, может обеспечить снижение потерь.

Применение бульдозерно-рыхлительных агрегатов при разработке карбонатных месторождений имеет ограниченную область применения и зависит в первую очередь от условий реализации тяговых усилий базового трактора в забое. Эффективность работы бульдозерно-рыхлительных агрегатов зависит от схемы раскройки залежи на выемочные участки и уступы, способов подготовки массива к экскавации. Максимальная реализация тяговых усилий агрегата обеспечивается за счет создания условий для достижения максимального коэффициента сцепления гусениц базового трактора с поверхностью забоя.

Механизмами, все шире применяющимися при горных работах для малоотходной безвзрывной разработки массивов горных пород, являются мощные гидромолоты (гидравлические отбойные агрегаты), представляющие собой оборудование виброударного типа с энергией удара 8—15 кДж, которые навешиваются на серийно выпускаемые гидравлические экскаваторы с рабочим оборудованием «обратная лопата». Ранее гидромолоты широко применялись на строительных работах и дроблении негабарита на карьерах, однако с созданием мощных гидромолотов, а также в связи с ужесточением требований к экологии это оборудование начало успешно конкурировать с традиционным буровзрывным способом и применяться при непосредственной разработке массивов горных пород на открытых горных работах.

Гидромолоты можно разделить на три типа: легкие, средние и тяжелые. Тяжелые обладают максимальной производительностью, прочной конструкцией и долгим сроком службы, оптимальным преобразованием энергии, постоянной энергией удара вне зависимости от подачи масла от экскаватора.

При отказе от БВР в пользу безвзрывной технологии разработки крепких пород с помощью гидравлических отбойных агрегатов разрушение среды из крепкого материала осуществляется путем нанесения на него ударных импульсов различной частоты и мощности, генерируемых навесными гидравлическими молотами, установленными на гидравлические экскаваторы.

Привлекательными для производителей горных работ при таком способе являются непрерывный цикл ведения этих работ, обеспечение визуального контроля качества отбитой горной массы, возможность селективной выемки и экологическая безопасность.

Уровень потерь и засорение полезного ископаемого при данном способе подготовки горной массы к выемке снижаются за счет более тщательной отработки контактной зоны «порода—руда» путем отдельного рыхления разнотипной горной массы с последующей раздельной выемкой каждого вида.

Различные схемы постановки выемочно-погрузочного оборудования позволяют подобрать оптимальный вариант ведения горных работ.

Верхняя постановка экскаватора (рис. 1) позволяет значительно (в 2,5—3,0 раза) снизить уровень эксплуатационных потерь при выемке руды по сравнению с буровзрывной технологией. Это достигается за счет максимального приближения друг к другу угла уступа и угла падения залежи, что позволяет кинематика комплекса «экскаватор—гидромолот».

Нижняя постановка экскаватора (рис. 2) позволяет вести более тщательную селективную выемку благодаря визуальному контролю. При данной схеме рудно-породные блоки следует отрабатывать последовательно. Блоки 1, 2, 5 и 8 могут отрабатываться с помощью БВР, а блоки 3, 4, 6 и 7 — с использованием гидромолотов.

Контактная зона «порода—руда» вместе с рудным блоком отрабатывается с помощью гидромолота. В любом из этих случаев процесс подготовки горной массы к выемке является непрерывным и высокопроизводительным.

Чтобы выбрать гидромолот для какого-либо экскаватора или другой гидрофицированной базовой машины, прежде всего нужно знать массу экскаватора и крепость разрушаемого материала.

Рис. 1. Верхняя постановка экскаватора при безвзрывном способе подготовки горной массы к выемке

Рис. 2. Схема ведения горных работ с нижней постановкой экскаватора

С одной стороны, чем меньше масса гидромолота, тем лучше для экскаватора в транспортном положении, тем меньше нагрузка на его рабочее оборудование при наведении гидромолота на точку, где он должен работать. Но с другой стороны, чем больше масса гидромолота, тем меньше требуемое усилие его прижатия к объекту работы, тем меньше вибрация, передаваемая на базовую машину при работе гидромолота.

Следующим показателем, который определяет возможность применения гидромолота на данном экскаваторе, является расход рабочей жидкости, который всегда приводится в технической характеристике молота. Этот показатель должен соответствовать производительности гидронасоса экскаватора, который будет питать напорную линию гидромолота.

Техническая производительность гидромолота определяется его эффективной мощностью, т. е. произведением энергии удара и частоты ударов. Чем больше прочность материала, который нужно разрушать, тем большее влияние на производительность оказывает энергия удара. Гидромолот с большей энергией удара позволяет откалывать от массива куски большего размера.

Если же требуется разрушать прочные породы на относительно мелкие куски, более предпочтительными будут гидромолоты с меньшей энергией удара, но с большей их частотой.

При разрушении различных известняков решающие влияние на производительность гидромолота имеет энергия удара, так как для образования трещин в обрабатываемом материале необходимо рабочий инструмент забить на достаточно большую глубину.

Экономическая целесообразность и себестоимость применения того или иного способа отбойки горной породы и соответствующей ей технологии, в частности, безвзрывной, зависит от многих факторов и в первую очередь от физико-механических характеристик горной породы, ее прочности и трещиноватости. По данным исследований, применение гидравлических молотов оправдывает себя при разработке крепких и абразивных пород. Фактор трещиноватости, который является усложняющим при буровзрывном способе, при безвзрывном, наоборот, является благоприятным, способствующим эффективному разрушению массива.

Себестоимость отбойки буровзрывным способом, как показывает практика, в зависимости от физико-механических свойств пород составляет 1,5—2,3 US$/м3, а в случае обводнения массива — и выше. В случае применения гидромолотов себестоимость равна 0,8—1,5 US$/м3, причем степень обводнения не влияет на этот показатель.

К основным достоинствам безвзрывной технологии разрушения горного массива, в частности, при использовании гидромолота, по сравнению с традиционной буровзрывной технологией можно отнести следующие:

- снижение уровня потерь за счет более тщательной проработки контактных зон «порода—руда» в 1,5—2,0 раза, засорения — в 2—3 раза;

- возможность ведения селективной выемки различных сортов руды;

- снижение загрязнения окружающей среды в районе ведения горных работ за счет отсутствия выбросов вредных газов и пыли;

- отсутствие сейсмического эффекта, сопровождающего взрывные работы;

- снижение уровня шума;

- увеличение производительности труда вследствие ведения непрерывного производственного процесса, несвойственного для буровзрывной технологии;

- снижение себестоимости добычи полезного ископаемого за счет исключения расходов, связанных с БВР;

- улучшение качества продукции карьера: нет микротрещин и смешивания сортов руд.

Виталий Викторович Шорников, канд. техн. наук, главный инженер технической поддержки, ООО «Цеппелин Руссланд», Россия

Ответ: В настоящий момент наиболее известны (если исключить БВР) способы добычи известняка при помощи фрезерных комбайнов и гидромолотов. Но, как следует из вопроса, добычные работы предполагается вести на крутых склонах, что создает значительные трудности. Преодолеть их можно, используя технологию “Rip&Load”, разработанную компанией Caterpillar. Она неоднократно опробована и в настоящее время активно применяется в различных карьерах Европы, Северной и Южной Америки. Сейчас технология “Rip&Load” начинает набирать обороты и в России.

Суть этой технологии заключается в том, что экскаватор осуществляет механическое разрушение горных пород, используя для этого специальный рыхлитель (рис. 1). После того как нужный объем породы разрыхлен, оператор экскаватора отсоединяет рыхлитель и присоединяет ковш для экскавации подготовленной горной массы, а затем загружает ее в автосамосвал. При этом для подобной смены оборудования оператору даже не нужно покидать кабину, а замена рыхлителя на ковш, как и обратная замена ковша на рыхлитель, занимает не более 30—40 с (рис. 2).

Накопленный компанией «Цеппелин Русланд» опыт использования технологии “Rip&Load” позволил выявить следующие ее основные преимущества:

Суть этой технологии заключается в том, что экскаватор осуществляет механическое разрушение горных пород, используя для этого специальный рыхлитель (рис. 1). После того как нужный объем породы разрыхлен, оператор экскаватора отсоединяет рыхлитель и присоединяет ковш для экскавации подготовленной горной массы, а затем загружает ее в автосамосвал. При этом для подобной смены оборудования оператору даже не нужно покидать кабину, а замена рыхлителя на ковш, как и обратная замена ковша на рыхлитель, занимает не более 30—40 с (рис. 2).

Рис. 1. Экскаватор с рыхлителем

Рис. 2. Замена рыхлителя на ковш

Накопленный компанией «Цеппелин Русланд» опыт использования технологии “Rip&Load” позволил выявить следующие ее основные преимущества:

- большую скорость, низкую трудоемкость, простоту и безопасность выполняемых работ;

- отсутствие переизмельчения известняка, что часто наблюдается при рыхлении с помощью взрыва;

- возможность проведения селективной выемки, что особенно важно на этапе работ «вскрыша—известняк», а также в условиях выемки маломощных пластов или пластов с невыдержанными элементами залегания;

- отсутствие необходимости согласовывать с органами Гостехнадзора проведение работ по подготовке массива к выемке;

- возможность ведения горно-добычных работ в непосредственной близости к населенным пунктам;

- снижение износа ходовой части гусеничной техники, поскольку уменьшаются число и протяженность перегонов;

- отсутствие цикла предварительных работ с использованием другой техники (зачистка блоков, бурение), вследствие чего снижаются суммарные простои выемочно-погрузочной и транспортной техники карьера.

Поделиться: