Способы уменьшения усадочных деформаций высокопрочного бетона

РЕФЕРАТ. Приведены результаты лабораторных исследований по аутогенной и общей усадке высокопрочных бетонов и способы их сокращения. Такие бетоны могут быть подвержены значительной аутогенной усадке, которую необходимо контролировать на ранних стадиях ее развития, чтобы предотвратить возникновение трещин. Исследованы и проанализированы следующие методы снижения усадки бетона: использование цемента с пониженным тепловыделением; стальных волокон; полипропиленовых волокон с предварительным их увлажнением; легкого заполнителя, предварительно насыщаемого водой. В случае использования природного легкого заполнителя с размером зерен 2—4 мм, предварительно насыщаемого водой, усадка высокопрочного бетона в возрасте 28 сут сократилась примерно на 48 % по сравнению с эталонным бетоном, без изменения прочности при сжатии.

Ключевые слова: высокопрочный бетон, аутогенная усадка, усадка при высыхании, волокна, легкий заполнитель.

Keywords: high strength concrete, autogenous shrinkage, drying shrinkage, fibres, lightweight aggregate.

Введение

Усадка бетона вызывает образование трещин в материале. Это одно из наиболее пагубных свойств бетона, которое негативно влияет на его долговременную прочность и долговечность.

Усадка бетона включает в себя аутогенную усадку, усадку высыхания, пластическую усадку, температурную усадку и усадку карбонизации. Аутогенная усадка, которая особенно характерна для бетонов с низким водо-вяжущим отношением (В/В), обусловлена процессом «самовысушивания» в поровой системе затвердевшего цементного теста из-за продолжающейся гидратации цемента. В ходе химической реакции между цементом и водой высвобождается теплота, что приводит к увеличению температуры бетона и вследствие этого — к температурным деформациям.

Можно применять цементы с пониженным тепловыделением, содержащие в преобладающем количестве белит, и в этом случае гидратация цемента протекает менее интенсивно, чем в случае гидратации алита. Это сопровождается пониженным выделением теплоты и меньшим потреблением воды [1, 2].

Если в высокопрочном бетоне с низким В/В имеются внутренние источники влаги, то вода из тонких капиллярных пор, потребляемая в ходе гидратации, может пополняться водой из этих источников. Таким образом, последствия «самовысушивания» бетона с низким В/В уменьшаются. В этом состоит идея использования внутренних источников воды. Такими источниками могут быть легкие заполнители, предварительно насыщаемые водой, предварительно увлажненные полипропиленовые волокна и суперабсорбирующие полимеры [3, 4].

Результаты экспериментальных исследований и расчетов, выполненных различными исследователями [5—8], показали, что, добавляя короткие армирующие волокна в бетон, можно улучшить механические и другие важные его свойства по сравнению с обычным бетоном. Авторы работы [5], которые исследовали влияние сухих полипропиленовых волокон на прочность при сжатии рядового бетона, установили, что его прочность увеличилась на 15 % при армировании такими волокнами (длиной 1,27 см) в количестве 0,1 об. % и на 19 % — при содержании волокон 0,3 об. %; однако при их содержании 0,5 об. % прочность снижается на 2,5 %. Благодаря добавлению стальных волокон, согласно данным работы [6], можно достичь увеличения прочности при сжатии примерно на 15 %, в то время как в соответствии с результатами работы [7] можно увеличить прочность на 10 %. В работе [8] отмечается, что помимо увеличения прочности стальные волокна улучшают устойчивость к деформациям материала по сравнению с бетоном без волокон.

Аутогенная усадка высокопрочных бетонов обычно составляет около половины общей усадки; при этом в первые 24 ч после затворения водой аутогенная усадка достигает более половины конечного ее значения [2, 9]. Таким образом, наибольшее влияние на сокращение общей усадки бетона получается в случае, когда удается уменьшить раннюю аутогенную усадку. Снижение упомянутой усадки высокопрочного бетона является главной темой данной статьи.

Материалы

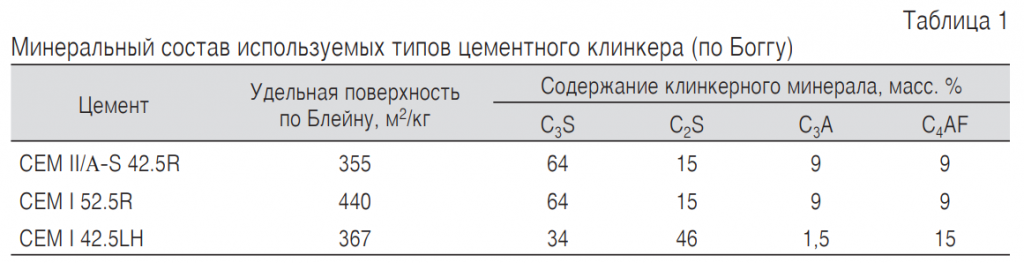

Цемент. В работе использованы три различных типа цемента для приготовления бетонных смесей:

1) быстротвердеющий портландцемент с добавкой шлака CEM II/A-S 42.5R;

2) быстротвердеющий портландцемент CEM I 52.5R;

3) портландцемент с пониженной теплотой гидратации CEM I 42.5LH.

Все они произведены на одном и том же цементном заводе. Состав клинкера в этих цементах приведен в табл. 1.

Заполнители. Образцы бетонов были приготовлены c использованием промытого и измельченного известнякового заполнителя с максимальным размером зерен 16 мм с добавлением мелкого кварцевого песка. Общий фракционный состав заполнителя следующий: кварцевый песок — 15 об. %; фракции известняка: 0—2 мм — 18 об. %, 2—4 мм — 27 об. %, 4—8 мм — 15 об. %, 8—16 мм — 25 об. %. Плотность известнякового заполнителя и кварцевого песка составляла соответственно 2700 и 2710 кг/м3. Прочность при сжатии и модуль упругости известнякового камня были равны соответственно 178 МПа и 243 ГПа.

Стальные волокна. Характеристики стальных волокон, добавленных к некоторым бетонным смесям, приведены на рис. 1 и в табл. 2. Влияние стальных волокон на усадку бетона, армированного ими (0,75 об. %), исследовано при В/В = 0,36.

Рис. 1. Стальное волокно IRI 50/30

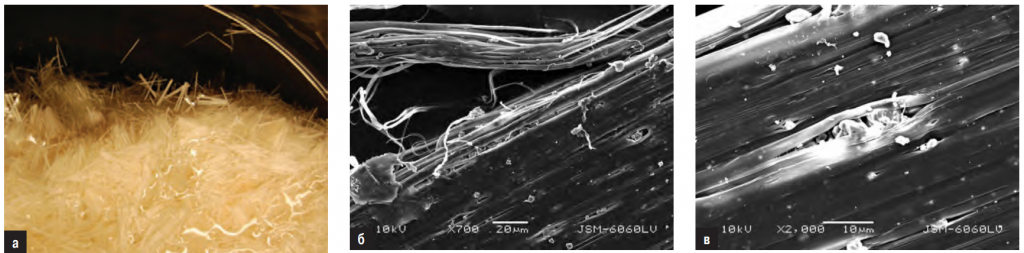

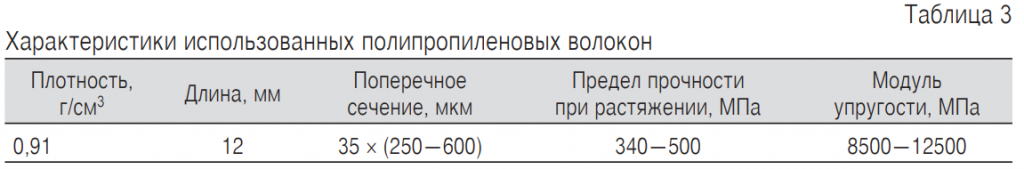

Полипропиленовые волокна. Некоторые из бетонных смесей были армированы предварительно увлажненными полипропиленовыми волокнами (рис. 2), характеристики которых приведены в табл. 3.

Рис. 2. Микрофотографии полипропиленовых волокон, добавленных к некоторым бетонным смесям: а — увлажненные волокна, б — общий вид волокна, в — морщинистая поверхность волокна

Легкий заполнитель. В качестве внутреннего источника воды, составляющего 12 % общего объема заполнителя, использовался натуральный легкий заполнитель Lehnjak фракции 0—2 или 2—4 мм, предварительно насыщаемый водой. Пористость этого заполнителя, имеющего осадочное происхождение, находится в пределах 10—15 %, его насыпная плотность равна 1440 кг/м3.

Химические добавки. Чтобы обеспечить адекватную удобоукладываемость F2 [10] при низком В/В, были использованы сухой нафталиновый (плотностью 2,2 кг/дм3) и поликарбоксилатный (плотностью 1,05 кг/дм3) суперпластификаторы.

Методы испытаний

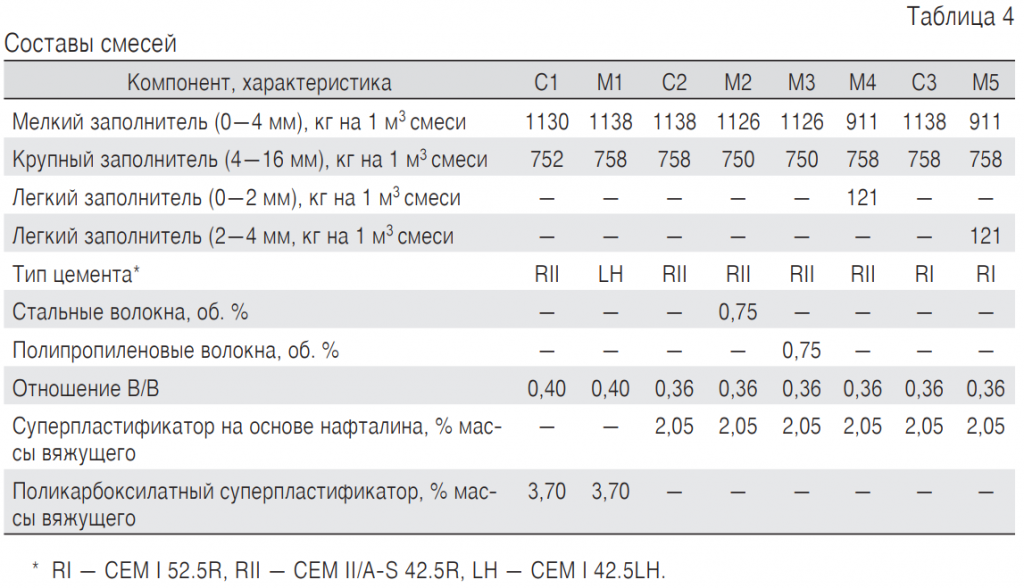

Испытываемые образцы высокопрочного бетона были приготовлены из пяти различных смесей (обозначенных М1—М5); для сравнения приготовили образцы контрольного бетона трех составов (обозначенных С1—С3). Общее содержание вяжущего в каждой смеси составляло 400 кг/м3; состав вяжущего: 90 % цемента (360 кг/м3) и 10 % микрокремнезема (40 кг/м3). Состав М1 содержит цемент с пониженным тепловыделением, состав М2 — стальные волокна, состав М3 — предварительно увлажненные полипропиленовые волокна (погруженные в воду на 24 ч), состав М4 — предварительно насыщенный водой (в течение 24 ч) легкий заполнитель фракции 0—2 мм, состав М5 — предварительно насыщенный водой легкий заполнитель фракции 2—4 мм и цемент CEM I 52.5R. Составы бетонных смесей приведены в табл. 4.

Подготовка образцов. Измерения аутогенной усадки бетона были выполнены на трех загерметизированных призмах размерами 10 × 10 × 40 см, измерения общей усадки — на призмах, подвергаемых высушиванию (также трех призмах для каждого из составов). Прочность исследуемого бетона при сжатии определялась на образцах в виде кубов с ребром 15 см (не менее трех образцов для каждого состава). Измерения аутогенной усадки и усадки при высыхании проводились в климатической камере при постоянной температуре 22 ± 3 °C и относительной влажности 70 ± 5 %.

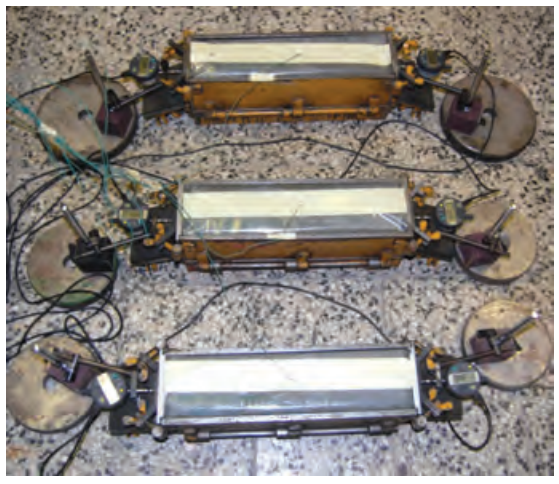

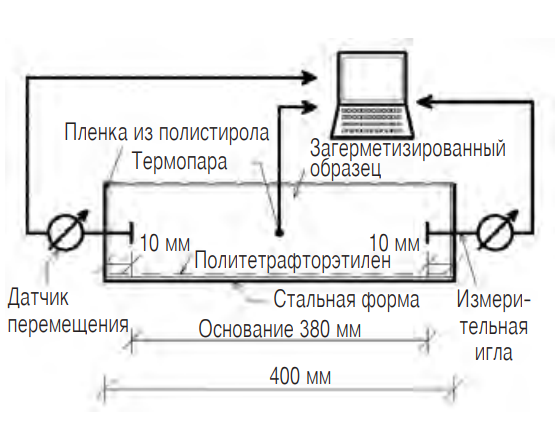

Испытания аутогенной и общей усадки. Измерения ранней аутогенной усадки загерметизированных образцов с момента их затвердевания, были выполнены в соответствии с положениями японского стандарта [11, 12] при помощи электронного датчика перемещения точностью 10–3 мм (рис. 3), контролируемого компьютером. Между испытываемым образцом и основанием был помещен лист политетрафторэтилена, чтобы уменьшить трение между двумя поверхностями (рис. 4).

Рис. 3. Измерение аутогенной усадки испытуемого образца

Рис. 4. Схематическое представление метода измерения усадки тестируемого образца

Подготовка форм для изготовления образцов и измерения их аутогенной усадки в течение первых 24 ч заключалась в просверливании отверстий во фронтальных стальных панелях для вставки измерительных игл. Последние были вставлены таким образом, чтобы длина основания составила 380 мм. Температура в середине образца измерялась при помощи термопары.

Аутогенная усадка испытуемого образца εca определяется путем определения относительных линейных деформаций εc = ΔL/L (где ΔL — измеренное изменение линейного размера образца, L — исходное значение этого размера) с учетом относительного температурного расширения образцов ε(ΔT) = αTΔT (где αT — температурный коэффициент линейного расширения, ТКЛР; ΔT — изменение температуры). Температура испытываемых образцов значительно изменялась в течение первых 24—48 ч, но в дальнейшем находилась в равновесии с температурой окружающей среды. «Температурный» вклад в деформации испытуемых образцов в ранний период определялся аналитически, с учетом ТКЛР бетона и результатов измерения температуры. Значение αT,f = 1,48 · 10–5, которое было определено в работе [2], принималось в качестве ТКЛР свежего бетона; значение αT,h = 1,0 · 10–5 — в качестве ТКЛР затвердевшего бетона [12]. Бетон считался свежим (αT = αT,f) до момента, когда температура образца начинала подниматься, который примерно соответствует началу быстрого затвердевания бетона. После завершения стадии быстрого затвердевания, т. е. начиная с возраста 24 ч и далее, бетон считался затвердевшим (αT = αT,h). В течение промежуточного периода времени, когда температура испытываемого образца быстро изменялась, ТКЛР определяли путем линейной интерполяции между значениями для свежего бетона (αT,f) и затвердевшего (αT,h).

Общая усадка бетона, армированного волокнами, измерялась на образцах, которые выдерживались в течение всего времени после укладки при постоянной влажности 70 ± 3 % и температуре 22 ± 3 °C. В течение первых 24 ч образцы в формах были покрыты полиэтиленовой пленкой, чтобы предохранить их от высыхания. Предполагалось, что в течение первых 24 ч аутогенная усадка этих образцов была такой же, как и у загерметизированных образцов. Через 24 ч образцы, предназначенные для измерения общей усадки, распалубили и высушили. Усадку высыхания определяли как разницу между общей усадкой и аутогенной усадкой, измеренной на загерметизированных образцах.

Результаты испытаний и их обсуждение

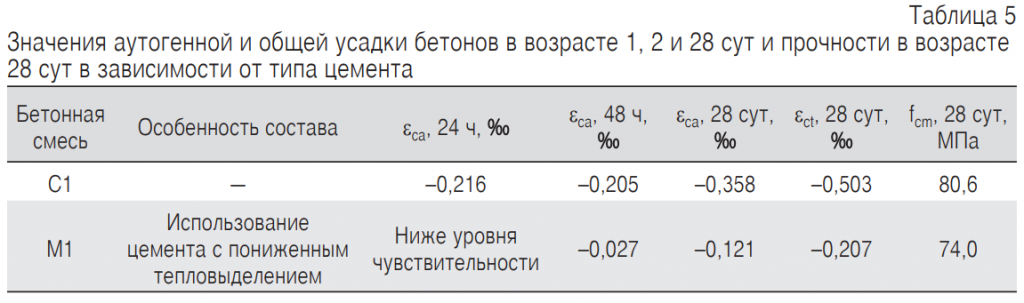

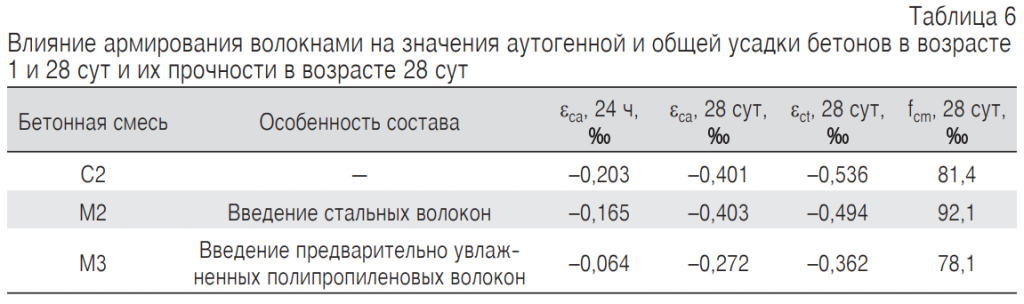

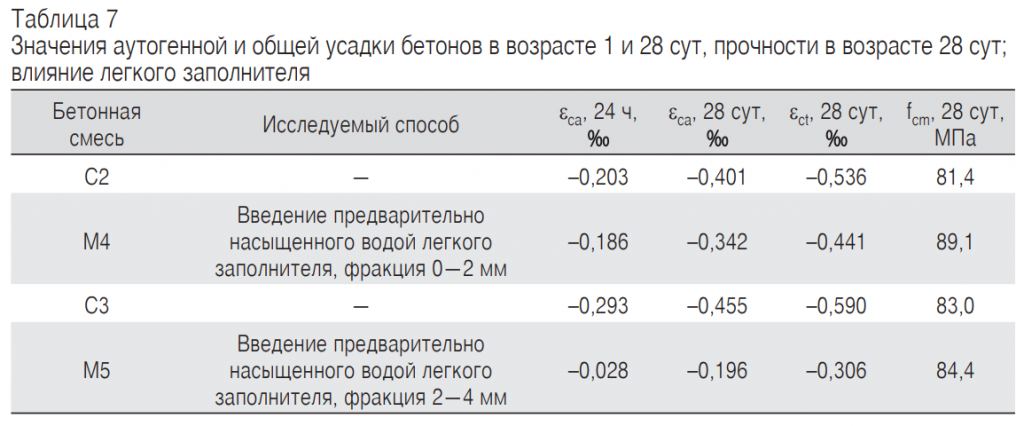

В табл. 5—7 приведены значения аутогенной усадки высокопрочного бетона в возрасте 24 ч и 28 сут (εca , 24 ч и εca, 28 сут), общей усадки в возрасте 28 сут (εct, 28 сут) и прочности при сжатии бетона в возрасте 28 сут (fcm, 28 сут).

В возрасте 24 ч усадку бетона М1, содержащего цемент с пониженным тепловыделением, не удалось обнаружить при помощи использованной измерительной техники. В возрасте 48 ч значение усадки составило примерно 1/8 (13 %) значения усадки контрольного бетона С1 (см. табл. 5). Аутогенная усадка контрольного бетона С1 спустя 48 ч после начала гидратации оказалась ниже, чем в возрасте 24 ч, вследствие термодинамических эффектов. Этот физический феномен является результатом термодинамического равновесия в порах затвердевшего цементного теста. По мере того как температура в бетоне начинает падать, бетон сжимается в соответствии со своим ТКЛР, что приводит к уменьшению объема закрытых пор в затвердевшем тесте. В связи с сокращением объема закрытых пор относительная влажность внутри них увеличивается в соответствии с законами термодинамики. Таким образом, если растягивающие напряжения, действующие на стенки пор, уменьшаются, то должна уменьшаться и аутогенная усадка бетона. Из-за падения температуры в закрытых порах при тепловом равновесии относительная влажность воздуха повышается, что приводит к дальнейшему снижению аутогенной усадки бетона.

Измеренная 28-суточная прочность при сжатии бетона М1 составляет 92 % 28-суточной прочности контрольного бетона С1.

Аутогенная усадка бетонов, содержащих белитовый цемент CEM I 42.5LH, ниже, чем у бетона, содержащего быстротвердеющий цемент CEM II 42.5R; это обусловлено тем, что при гидратации белита расходуется меньшее количество воды [1, 2]. Пониженное потребление воды означает меньшее «самовысушивание» пор цементного теста и меньшие напряжения, действующие на стенки пор, что и приводит к меньшей аутогенной усадке бетона.

В случае бетона М2, который содержал стальные волокна, усадочные деформации к возрасту 1 сут составили около 4/5 (81 %) значения усадки контрольного образца С2 (см. табл. 6). Прочность при сжатии этого бетона, армированного стальными волокнами, в возрасте 28 сут составила 113 % прочности бетона С2 такого же возраста.

В молодом бетоне эффективность стальных волокон выше, чем в еще не затвердевшем цементном тесте. Прочность волокон передается бетону вдоль линий распространения напряжений; волокна блокируют распространение трещин; дополнительный эффект оказывают анкеры на концах волокон [13]. Это является причиной уменьшения аутогенной усадки, которая наблюдалась в случае бетонов, армированных стальными волокнами.

В случае бетона М3, который содержит предварительно увлажненные полипропиленовые волокна, усадочные деформации к возрасту 1 сут составляют около трети (32 %) их значения для контрольного бетона С2 (см. табл. 6). Прочность при сжатии бетона, армированного полипропиленовыми волокнами, в возрасте 28 сут составила 96 % прочности контрольного бетона С2 такого же возраста.

Полипропиленовые волокна, которые предварительно были выдержаны в воде 24 ч, действуют в бетоне в качестве внутренних источников воды. Принимая во внимание тот факт, что угол смачивания полипропиленовых волокон меньше 90° [14], можно считать, что эти волокна не являются абсолютно гидрофобными. Помимо этого, в пучках волокон между отдельными волокнами образуются трехмерные поры [3]. Вследствие капиллярного давления эти трехмерные поры или каналы между волокнами собирают воду в результате смачивания, что создает значительные силы притяжения между намокшими волокнами, даже в том случае, когда угол смачивания значительно больше 0°, но меньше 90° [15]. Силы притяжения между волокнами удерживают воду во время приготовления бетонной смеси, но она начинает принимать участие в гидратации цемента после того, как израсходуется свободная вода, введенная при затворении. Таким образом, поскольку вяжущее в ходе гидратации продолжает подпитываться водой, развитие значительной аутогенной усадки может быть предотвращено.

В случае бетона М4, который содержал в качестве заполнителя натуральный щебень с добавлением предварительно насыщенного водой легкого заполнителя (0—2 мм), к возрасту 1 сут усадка составила около 92 % усадки контрольного бетона С2, содержащего только щебень (см. табл. 7). Прочность при сжатии бетона М4 в возрасте 28 сут составила 109 % прочности контрольного бетона С2 того же возраста.

В случае бетона М5, который содержал природный щебень с добавлением предварительно замоченного легкого заполнителя фракции 2—4 мм, к возрасту 1 сут усадка составила около 10 % усадки контрольного бетона С3 (см. табл. 7). Прочность при сжатии бетона М5 в возрасте 28 сут составила 102 % прочности контрольного бетона С3 того же возраста.

Повышенная пористость легкого заполнителя с размером зерен 2—4 мм обеспечила запас большего количества воды, чем в случае заполнителя с размером зерен 0—2 мм. Более мелкий заполнитель содержал меньше соответствующих капилляров и больше частиц пыли.

В случае бетона, содержащего насыщенный водой легкий заполнитель, образование переходной зоны более высокого качества между зернами заполнителя и затвердевшим цементным тестом, по-видимому, делает возможным перераспределение напряжений сжатия, которые даже немного повышают несущую способность бетонов этого типа по отношению к бетонам сравнения. Примечательно, что контрольный бетон содержит то же количество заполнителя, что и исследуемый бетон, причем заполнитель в нем представлен только натуральным щебнем, прочность которого превышает прочность легкого заполнителя.

Выводы

Аутогенная усадка высокопрочного бетона является неотъемлемой частью общей усадки. Развитие аутогенной и, следовательно, общей усадки может быть ограничено различными мерами. В ходе гидратации цемента в бетонах, которые изготовлены из белитовых цементов, потребляется меньше воды. Добавление стальных волокон увеличивает жесткость бетонной матрицы. Использование предварительно увлажненных полипропиленовых волокон или легкого заполнителя, предварительно насыщенного водой, обеспечивает запас воды, необходимый для гидратации цемента.

Общая усадка исследуемых высокопрочных бетонов в возрасте 28 сут, за которыми осуществлялся «внутренний» уход с помощью предварительно насыщенного водой легкого заполнителя, была на 18—48 % меньше, а прочность при сжатии — на 2—9 % выше, чем у контрольного бетона, изготовленного из обычных заполнителей.

Внутри бетона предварительно увлажненные полипропиленовые волокна собираются в пучки, в которых существует система пор, удерживающая воду. Аутогенная усадка 28-суточного бетона, который содержал 0,75 % предварительно увлажненных полипропиленовых волокон, была на 32 % меньше, и общая усадка того же бетона была также на 32 % меньше, чем у контрольного бетона без волокон.

Стальные волокна с загнутыми концами из-за их жесткости и хорошей адгезии к ним цементного теста укрепляют бетон и оказывают благоприятное влияние на усадку и прочность при сжатии. В случае исследованных бетонов, которые содержали 0,75 % стальных волокон длиной 30 мм, общая усадка 28-суточного бетона была на 8 % меньше, а их прочность при сжатии — на 13 % больше, чем у бетона сравнения без волокон.

Использование в бетоне цемента с низким тепловыделением замедляет гидратацию. Общая усадка исследованного бетона, содержащего белитовый цемент с низким тепловыделением, в возрасте 1 сут была ниже предела обнаружения, а в возрасте 28 сут — на 59 % меньше, чем у контрольного бетона, содержащего обычный алитовый цемент. Прочность при сжатии бетона, изготовленного из белитового цемента, в возрасте 28 сут была на 8 % меньше, чем у контрольного бетона.

ЛИТЕРАТУРА

1. Neville A M. Properties of Concrete. Harlow: Longman, 1995. 844 p.

2. Saje D. Compressive Strength and Shrinkage of High Strength Concrete. PhD thesis. University of Ljubljana, Slovenia. 2001. 157 p.

3. Saje D., Bandelj B., Šušteršič J., Lopatič J., Saje F. Shrinkage of polypropylene fibre reinforced high performance concrete // J. of Materials in Civil Engineering. 2011. Vol. 23, N 4. P. 941—952.

4. Aïtcin P.C. Internal curing // 3rd Intern. Symp. Non-Traditional Cement & Concrete / Eds. V. Bílek, Z. Keršner. Brno, 2008. P. 1—7.

5. Bayasi Z., Zeng J. Properties of polypropylene fibre reinforced concrete // ACI Materials J. 1993. Vol. 90, N 6. P. 605—610.

6. Paillere A.M., Buil M., Serrano J.J. Effect of fiber addition on autogenous shrinkage of silica fume concrete // ACI Materials J. 1989. Vol. 86, N 2. P. 139—144.

7. Thomas J., Ramaswamy A. Mechanical properties of steel fiber-reinforced concrete // J. of Materials in Civil Engineering. 2007. Vol. 19, N 5. P. 385—392.

8. Swamy R.N. Fiber reinforcement of cement and concrete // Materials and Structures. 1975. Vol. 8, N 3. P. 235—254.

9. Kovler K., Jensen O.M. Internal curing of concrete // RILEM TC 196-ICC: State-of-the-Art Report, 2007.

10. EN 206. Concrete — specification, performance, production and conformity. CEN. Brussels, 2000.

11. JIS A 1129-1. Methods of test for length change of mortar and concrete. JIS Standards. Tokyo, 2001.

12. Tazawa E. Autogenous shrinkage of concrete. London: E&FN Spon, 1999. 411 p.

13. Foster S.J. The application of steel-fibres as concrete reinforcement in Australia: from material to structure // Materials and Structures. 2009. Vol. 42, N 9. P. 1209—1220.

14. Felekoglu B., Tosun K., Baradan B. A comparative study on the flexural performance of plasma treated polypropylene fiber reinforced cementitious composites // J. of Materials Processing Tech. 2009. Vol. 209, N 11. P. 5133—5144.

15. Smolej V., Pejovnik S. Some remarks on the driving force for liquid-phase sintering // Zeitschrift fuer Metallkunde. 1976. Vol. 67, N 9. P. 603—605.

| Автор: Д. Сайе |

| Рубрика: Бетон |

| Ключевые слова: высокопрочный бетон, аутогенная усадка, усадка при высыхании, волокна, легкий заполнитель |