Исследование деформационного упрочнения композитов гидратационного твердения, дисперсно-армированных полипропиленовым волокном

РЕФЕРАТ. В работе изучен характер разрушения дисперсно-армированных полипропиленовой микрофиброй композитов, определены их проч ностные и деформативные свойства при сжатии и растяжении при изгибе, установлены корреляционные зависимости между их составом и характеристиками диаграмм нагрузка— деформация. Применялись высокопрочная цементная матрица на основе портландцемента (предел прочности при сжатии 70 МПа) и матрица средней прочности на основе гранулированного доменного шлака со щелочной активацией (предел прочности при сжатии 40 МПа). Состав матрицы подбирался из условия максимальной подвижности при низком водоцементном отношении, составляющем 0,22 и 0,30 для высокого наполнения композита полипропиленовой микрофиброй в количестве 5 и 3,5 % для матриц на портландцементе и шлако-щелочном вяжущем соответственно. Диаграммы деформирования представлены для всех исследованных составов.

Ключевые слова: микрофибра, армирование, композит, портландцемент, гранулированный доменный шлак.

Keywords: microfiber, reinforcement, composite, Portland cement, granulated blast furnace slag.

1. Введение

Изменение характера деформирования дисперсно-армированного бетона под нагрузкой показано во многих работах с использованием кривых деформирования, например в осях нагрузка—деформация [1, 2]. Во многих работах показано, что нагрузка, которая распределилась с матрицы на волокна после образования магистральной трещины, уменьшается в несколько раз по сравнению с нагрузкой, требуемой для разрушения матрицы [3]. Интерес представляют дисперсно-армированные бетоны, в которых значение нагрузки при ее распределении с матрицы на волокна увеличивается [3—5].

На кривых деформирования фибробетонов отмечаются два экстремума: первый максимум на кривой соответствует наибольшей нагрузке, которую выдерживает матрица, и характеризует работу фибробетона на этапе упругого деформирования; второй соответствует предельной нагрузке, воспринимаемой волокнами после образования магистральной трещины, и характеризует работу материала с трещиной.

Термин «деформационное упрочнение композита» можно использовать, когда нагрузка, соответствующая второму максимуму на кривой деформирования, превышает нагрузку, соответствующую первому максимуму. При проектировании фибробетонов с деформационным упрочнением необходимо стремиться к тому, чтобы на участке кривой деформирования между двумя максимумами отсутствовал минимум (резкое снижение несущей способности материала). Интерес представляют дисперсно-армированные композиты, кривые деформирования которых характеризуются значительным деформационным упрочнением при больших деформациях, а также отсутствием резких снижений нагрузки на участке кривой с деформационным упрочнением.

В докторской диссертации Ю.В. Пухаренко установлено, что прочностные и деформативные характеристики фиброкомпозитов зависят от соотношения модулей упругости волокон и цементирующей матрицы. Одно и то же волокно, например, полипропиленовое, будет низкомодульным по отношению к матрице из тяжелого бетона и высокомодульным по отношению к ячеистому бетону, и при одинаковом содержании армирующих волокон степень их влияния на свойства этих композитов будет различной. Ю.В. Пухаренко доказал, что введение капроновых фибр с модулем упругости Е = 4650 МПа при их объемной доле 1—2 % в состав мелкозернистого бетона дает увеличение ударной прочности в 2—5 раз, а в ячеистом бетоне при таком же армировании — в 10 раз. Отметим, что по отношению к ячеистому бетону капроновые волокна являются высокомодульными [6].

При создании дисперсно-армированного бетона, предназначенного для эксплуатации в различных условиях, актуальна проблема выбора цементирующих матриц для синтетических и минеральных микрофибр для различных условий эксплуатации дисперсно-армированного бетона актуальна в строительстве. Например, рассматриваются матрицы на основе портландцемента, шлаков щелочной активации, геополимеров и др. [7—10].

Цель настоящего исследования — определение условий, при которых достигается деформационное упрочнение фиброкомпозитов с полипропиленовой микрофиброй, с учетом ее расхода, соотношения между модулями упругости фибры и цементирующей матрицы.

В работе использовались высокопрочная цементная матрица на основе портландцемента (предел прочности при сжатии 70 МПа) и матрица средней прочности на основе гранулированного доменного шлака со щелочной активацией (предел прочности при сжатии 40 МПа). Для дисперсного армирования использована полипропиленовая (ПП) микрофибра, выбранная для исследования прочностных и деформативных характеристик композитов в связи с ее распространенностью и доступностью. Диаграммы деформирования таких композитов на растяжение при изгибе и сжатии исследованы недостаточно; не установлены условия, при которых на кривых деформирования есть участки с деформационным упрочнением.

2. Материалы и методы исследования

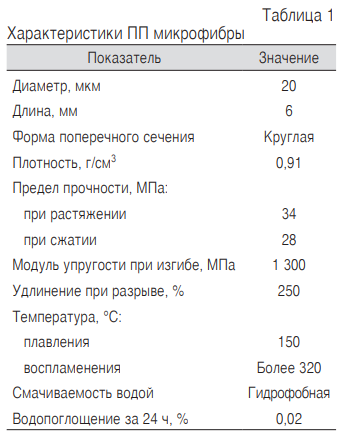

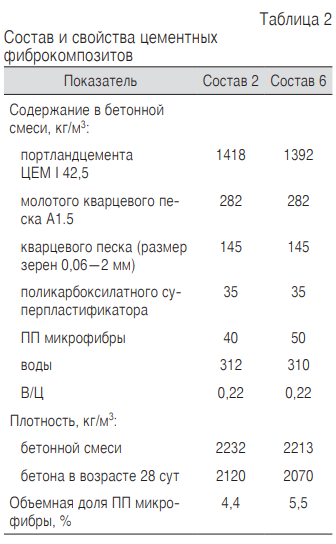

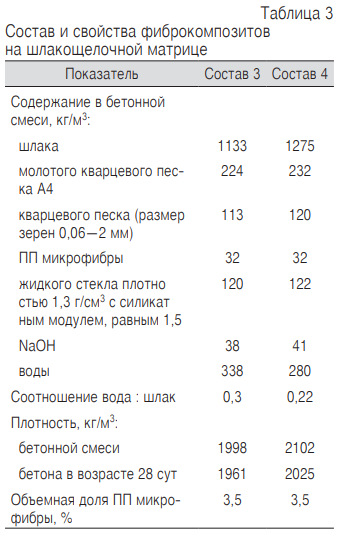

В исследованиях использовался обычный портландцемент (ЦEM I 42,5). Микронаполнители были получены путем измельчения кварцевого песка, их обозначили A1,5 (D50 = 1,5 мкм) и A4 (D50 = 4 мкм). Гранулированный доменный шлак Череповецкого металлургического завода по ГОСТ 3476—74 «Шлаки доменный и электротермофосфорный гранулированные для производства цементов» имел модуль основности, равный 1,01. Характеристики ПП микрофибры приведены в табл. 1, составы композитов — в табл. 2 и 3.

Составы на основе портландцемента различались расходом микрофибры при одинаковом водоцементном отношении (В/Ц). Составы на основе шлакощелочного вяжущего различались водо-вяжущим отношением при одинаковом расходе микрофибры.

Одной из задач при получении фиброкомпозитов было сверхвысокое наполнение микрофиброй. Однако с увеличением ее расхода подвижность смеси снижается. В связи с этим авторы ранее разработали технологию, позволяющую достичь сверхвысокого наполнения цементирующих матриц микрофиброй [11]. Она предусматривает введение реологически активных минеральных добавок в цементных матрицах с суперпластификатором, чем обеспечивается подвижность при низком В/Ц и высоком наполнении микрофиброй [12], а также минеральных добавок, улучшающих подвижность и сроки схватывания, в шлако-щелочных матрицах [9, 10]. При этом требуется соблюдать определенную последовательность введения компонентов в смесь и перемешивать ее в определенных режимах [11, 13, 14].

Смеси готовили с помощью лабораторного автоматического смесителя для растворов (от фирмы Tinius Olsen), имеющего три режима перемешивания с разной скоростью.

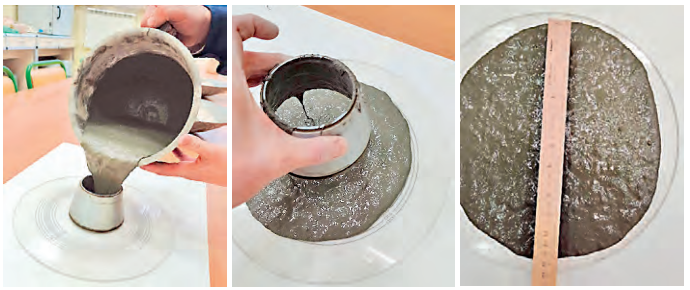

Сначала изготавливалась смесь без фибры. В обоих случаях — при приготовлении и цементной, и шлако-щелочной матрицы — смесь получалась растекающейся, несмотря на низкое В/Ц. Далее добавлялась микрофибра, и перемешивание проводили с другой скоростью в течение 180 с. Состав матрицы с максимальным наполнением микрофиброй подбирался так, чтобы получалась удобоукладываемая смесь. Диаметр расплыва смеси на встряхивающем столике составлял 160 мм после 15 встряхиваний. Смесь на основе цемента, содержащая 2,5 % ПП микрофибры (рис. 1), была очень подвижной, что позволило увеличить расход последней до 5,5 %.

Рис. 1. Подвижность смеси на основе портландцемента с объемной долей ПП микрофибры 2,5 %

Механические свойства материалов определяли с помощью сервогидравлической системы MTS 816, позволяющей проводить испытания образцов на сжатие и на трехточечный изгиб с получением кривых деформирования. Были испытаны три образца каждого состава в возрасте 28 сут. Использовались образцы в виде кубов с длиной ребра 7,07 см и балочек размерами 4 × 4 × 16 см.

3. Результаты и обсуждение

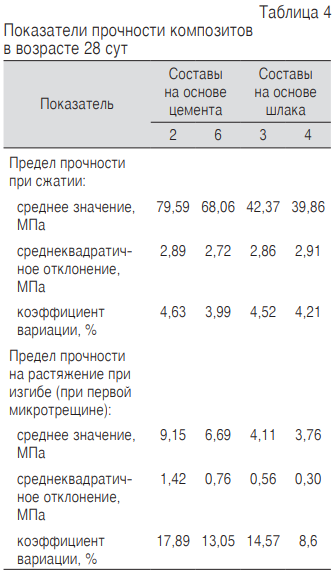

Показатели прочности композитов четырех составов приведены в табл. 4. Видно, что увеличение объемной доли микрофибры с 4,4 до 5,5 % в цементных композитах с одинаковым В/Ц привело к снижению пределов прочности и при сжатии, и при изгибе, соответствующих упругой работе композита. Это согласуется с выводами работы [15], в которой показано, что с увеличением объема волокон в композите показатели его физико-механических характеристик вначале растут, достигая максимума при приближении к пределу насыщения фиброй, а далее снижаются из-за образования дефектной структуры с пустотами и дефицитом матричного материала, которого недостаточно для обволакивания всей поверхности волокон.

Также необходимо учитывать, что снижение прочности на сжатие фиброкомпозита с увеличением расхода ПП микрофибры обусловлено тем, что для полипропилена этот показатель составляет 25—30 МПа.

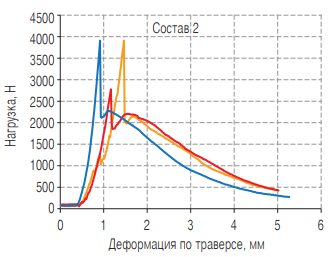

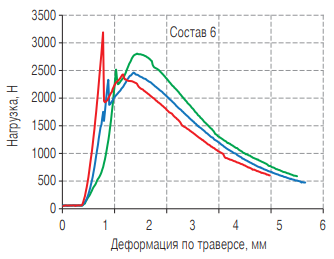

Зона деформационного упрочнения появляется на кривых обоих составов (рис. 2 и 3). Однако в случае состава 6 (5,5 % фибры) эта зона представляет интерес, поскольку прочность при изгибе, соответствующая разрушению образца, выше прочности при изгибе, соответствующей первой микротрещине. Деформационное упрочнение после образования первой микротрещины составило 0,67 МПа при прогибе 1,16 мм.

Рис. 2. Кривые деформирования трех образцов цементного композита с объемной долей ПП микрофибры 4,4 %

Рис. 3. Кривые деформирования трех образцов цементного композита с объемной долей ПП микрофибры 5,5 %

Появление деформационного упрочнения обусловлено двумя факторами, выявленными после осмотра поверхности разрушения образцов, при котором были видны выдернутые, а также растянутые волокна:

1) ростом сил трения между матрицей и поверхностью фибры при вытягивании последней из матрицы. При использовании микрофибры в большем количестве (при ее объемной доле 5,5 %) увеличивается площадь поверхности раздела между микрофиброй и матрицей и растет сопротивление фибры вытягиванию из матрицы. Поверхность ПП микрофибры гидрофобная, поэтому отсутствует химическое взаимодействие между ее поверхностью и матрицей. В этом случае прочность контактной зоны между ПП микрофиброй и цементной матрицей обусловлена силами трения;

2) наличием деформационного упрочнения на кривых одноосного деформирования при испытаниях самого полипропилена [16].

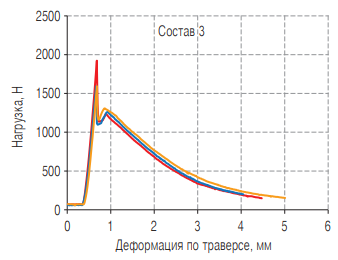

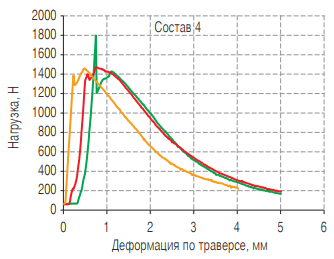

В случае композитов со шлакощелочной матрицей (составы 3 и 4) предел прочности при изгибе снижается с уменьшением В/В при постоянном расходе микрофибры (см. табл. 4 и рис. 4, 5). Однако зона деформационного упрочнения на кривой деформирования композита состава 4 (В/В = 0,22) более выражена, чем для состава 3: прочность при изгибе, соответствующая разрушению образца, выше аналогичного показателя, соответствующего первой микротрещине. В исследованной шлакощелочной матрице средней прочности деформационное упрочнение, при котором значение прочности, соответствующее разрушению образца, превышает значение прочности, соответствующее первой трещине, составляет 0,17 МПа (при уменьшении В/В до 0,22).

Рис. 4. Кривые деформирования трех образцов шлакощелочного композита с объемной долей ПП микрофибры 3,5 % и В/В = 0,3

Рис. 5. Кривые деформирования трех образцов шлакощелочного композита с объемной долей ПП микрофибры 3,5 % и В/В = 0,22

Таким образом, характеристики кривых деформирования существенно зависят от состава композита. Зона деформационного упрочнения наблюдается на диаграмме цементного композита с 5,5 % ПП микрофибры и почти отсутствует у цементного композита с 4,4 % ПП микрофибры. Появление деформационного упрочнения в композите на шлакощелочном вяжущем при снижении В/Ц подтверждает, что рост сил трения между поверхностью фибры и матрицей при вытягивании фибры из матрицы является фактором, способствующим такому упрочнению.

Применение фиброкомпозитов на основе неорганических вяжущих актуально в конструкциях, для которых наличие зоны деформационного упрочнения на кривой деформировании материала приоритетно в сравнении со значением предела прочности при сжатии или изгибе. Одной из областей применения таких фиброкомпозитов может быть крепление горных выработок. Когда дисперсно-армированный набрызг-бетон применяется для крепления горной выработки,его механические свойства повышаются при сложном нагружении, поскольку армирование выполняется во всех направлениях обделки [3, 16, 17].

Отметим, что стоимость дисперсно-армированного бетона значительно возрастает при увеличении расхода микрофибры. Применение шлаков и доступной полипропиленовой микрофибры может решать данную проблему. В связи с этим необходимы дальнейшие исследования для разработки новых составов фиброкомпозитов с деформационным упрочнением с применением вяжущих гидратационного твердения на основе побочных продуктов промышленности, в том числе с возможностью нанесения смесей по технологии торкретирования.

Выводы

Увеличение объемной доли ПП волокна с 4,4 % до 5,5 % в цементных композитах привело к снижению прочности на изгиб. Зона деформационного упрочнения появляется на кривых деформирования образцов обоих составов. Однако интерес представляет такая зона в образцах с 5,5 % об. ПП волокна, поскольку прочность на изгиб, соответствующая разрушению образца, превышает прочность на изгиб, соответствующую первой микротрещине. Деформационное упрочнение после образования первой микротрещины составило 0,67 МПа.

В случае композитов на основе шлакощелочной матрицы прочность на изгиб снижается с уменьшением соотношения вода: шлак (В/Ш) при постоянном расходе волокна. Зона деформационного упрочнения, появляющаяся в композиции с В/Ш = 0,22, более выражена по сравнению с зоной на кривой деформации композиции с В/Ш = 0,3. Деформационное упрочнение после образования первой микротрещины составило 0,17 МПа.

Результаты испытаний показали, что деформационное упрочнение фиброкомпозита под нагрузкой растет с увеличением площади поверхности контактной зоны между матрицей и фиброй (за счет повышения расхода фибры), а также с ростом сил трения между матрицей и фиброй (за счет повышения плотности матрицы при снижении В/Ц).

ЛИТЕРАТУРА

1. Пухаренко Ю.В., Морозов В.И., Пантелеев Д.А., Жаворонков М.И. Диаграммы разрушения цементных композитов, армированных аморфнометаллической фиброй // Эксперт: теория и практика. 2020. № 3 (6). С. 50—55.

2. Пухаренко Ю.В., Жаворонков М.И., Пантелеев Д.А. Совершенствование методов определения силовых и энергетических характеристик трещиностойкости фибробетона // Вестник МГСУ. 2019. Т. 14, № 3 (126). С. 301—310.

3. Belyakov N., Smirnova O., Alekseev A., Tan H. Numerical simulation of the mechanical behavior of fiber-reinforced cement composites subjected dynamic loading // Applied Sci. 2021. Vol. 11, N 3. P. 1112.

4. Петров Д.Н. Определение прочностных показателей бетонов с полимерной фиброй // Записки Горного института. 2013. Т. 204. С. 236—239.

5. Heravi A.A., Mechtcherine V., Smirnova O. Effect of strain rate and fiber type on tensile behavior of high-strength strain-hardening cement-based composites (HS-SHCC) // RILEM Bookseries. 2018. Vol. 15. P. 266—274.

6. Пухаренко Ю.В. Научные и практические основы формирования структуры и свойств фибробетонов: автореферат дисс… д-ра техн. наук. СПб: СПбГАСУ, 2004. 46 с.

7. Ерошкина Н.А., Коровкин М.О., Чамурлиев М.Ю. Применение полипропиленовой микрофибры в технологии геополимерного мелкозернистого бетона // Инженерный вестник Дона. 2018. № 2 (49). С. 217.

8. Klyuev S.V., Khezhev T.A., Pukharenko Y.V., Klyuev A.V. Fiber concrete for industrial and civil construction // Materials Sci. Forum. 2019. Vol. 945. P. 120—124.

9. Смирнова О.М., Казанская Л.Ф. Концепция гибридных цементов одностадийного затворения // Системные технологии. 2022. № 2 (43). С. 57—62.

10. Rakhimova N.R., Rakhimov R.Z. Literature review of advances in materials used in development of alkali-activated mortars, concretes, and composites // J. of Materials in Civil Engineering. 2019. Vol. 31, N 11. P. 03119002.

11. Смирнова О.М., Харитонов А.М., Казанская Л.Ф. Технологические аспекты приготовления растворных смесей высоконаполненных полипропиленовой микрофиброй цементных композитов // БСТ: Бюллетень строительной техники. 2022. № 8 (1056). С. 26—28.

12. Smirnova O.M. Low-clinker cements with low water demand // J. of Materials in Civil Engineering. 2020. Vol. 32, N 7. P. 06020008.

13. Ахметов Д.А., Пухаренко Ю.В., Роот Е.Н., Ахажанов С.Б. Влияние мелкодисперсных наполнителей из техногенных отходов и низкомодульного фиброволокна на удобоукладываемость самоуплотняющихся бетонов // Вестник гражданских инженеров. 2021. № 5 (88). С. 102—108.

14. Коровкин М.О., Ерошкина Н.А., Крайнова К.А. Влияние способа введения полипропиленовой микрофибры на свойства мелкозернистого бетона // Образование и наука в современном мире. Инновации. 2020. № 5 (30). С. 114—122.

15. Кострикин М.П. Характер и степень взаимодействия синтетической макрофибры с цементным камнем // Вестник гражданских инженеров. 2018. № 6 (69). С. 116—120.

16. Мединцева Т.И., Компаниец Л.В., Чадаев Д.В., Прут Э.В. Влияние динамической вулканизации на механические свойства смесей изотактического полипропилена и тройного этиленпропилендиенового эластомера // Высокомолекулярные соединения. Серия А. 2004. Т. 46, № 3. С. 472.

17. Тулин П.К., Очкуров В.И., Шубин А.А., Сотников Р.О. Методика определения свойств дисперсно-армированного бетона // Горный информационно-аналитический бюллетень. 2021. № 8. С. 129—141.

| Автор: О.М. Смирнова, А.М. Харитонов, Ю.М. Тихонов |

| Рубрика: Наука и производство |

| Ключевые слова: микрофибра, армирование, композит, портландцемент, гранулированный доменный шлак |