Конструкционно-теплоизоляционный пенобетон, изготовленный с использованием бурового шлама

РЕФЕРАТ. В статье приведены результаты исследований влияния бурового шлама на свойства цементной пенобетонной смеси и пенобетона естественного твердения. Для обустройства и строительства объектов нефтегазовых месторождений предложено использовать буровой шлам (побочный продукт нефтедобычи) в качестве мелкого заполнителя при изготовлении конструкционнотеплоизоляционного пенобетона. Замена кремнеземистого песка на такой шлам позволит решить проблемы ресурсного обеспечения неавтоклавного пенобетона качественным мелким заполнителем на местах обустройства месторождений, а также утилизировать буровой шлам как отход. Частичная или полная замена песка на буровой шлам в технологии приготовления неавтоклавного пенобетона позволяет увеличить прочность последнего на сжатие в возрасте 28 сут. Исследования проведены в аккредитованной испытательной лаборатории «Стромтест» Томского государственного архитектурнострои тельного университета. Разработанный состав цементного пенобетона рекомендован для строительства монолитных стен на строительной площадке или при изготовлении в заводских условиях стеновых блоков для индивидуального жилищного строительства.

Ключевые слова: буровой шлам, пенобетонная смесь, пенобетон, монолитное строительство, прочность на сжатие.

Keywords: drilling sludge, foam concrete mixture, foam concrete, monolithic construction, compressive strength.

Введение

Нефтяные месторождения в России находятся преимущественно в районах с крайне тяжелыми климатическими условиями, где отсутствует строительная индустрия из-за недостаточного ресурсного обеспечения и транспортного развития территории. При этом комплексное обустройство месторождений для нефтегазового комплекса включает в себя такой обязательный элемент, как возведение жилого комплекса. Необходимо возводить специальные поселки для временного проживания персонала, работающего на месторождениях вахтовым методом [1, 2]. Таким образом, для освоения труднодоступных территорий нефтяных месторождений необходимо комплексное решение проблемы рентабельного возведения жилых домов из экологически чистых и доступных местных строительных материалов. Организация новых и расширение старых производств строительных материалов требует времени и больших материальных затрат, поэтому необходима такая концепция строительства, которую в наибольшей степени можно применять в таких неблагоприятных условиях, обеспечивая при этом строительство долговечного, комфортного и экономичного жилья с соблюдением соответствующих норм теплозащиты для всех регионов страны [3].

Монолитная технология производства пенобетона позволяет организовать изготовление строительного материала заданного качества на строительной площадке, что имеет большое значение для нефтяных и газовых месторождений, географически отдаленных от крупных городов [2]. В условиях обустройства нефтяных и газовых месторождений важно использовать при производстве монолитного пенобетона местное сырье (например, буровой шлам) в качестве мелкого заполнителя. Использование бурового шлама в таком производстве позволит обеспечить устойчивое и экономически целесообразное развитие сырьевой базы, а также решить проблему его утилизации [4—6].

Перспективность развития производства монолитного пенобетона объясняется тем, что при малой объемной плотности он имеет достаточную прочность, необходимую для производства как изделий конструкционного назначения, так и материалов с хорошими теплоизоляционными свойствами [7—12].

Цель настоящего исследования — установить закономерности влияния бурового шлама на физико-механические свойства пенобетонной смеси и пенобетона, рекомендуемого для монолитного строительства.

Материалы и методы

При экспериментальных исследованиях пенобетона использовались следующие сырьевые материалы: цемент Топкинского цементного завода класса ЦЕМ I 42,5Н (ГОСТ 31108—2020), песок кварцево-полевошпатовый Кудровского месторождения (ГОСТ 8736—2014), буровой шлам Казанского нефтегазоконденсатного месторождения Томской области, синтетический пенообразователь Штайнберг Zelle-1 (ТУ 5745-019-16918243—2015), а для затворения смеси — водопроводная вода (ГОСТ 23732—2011).

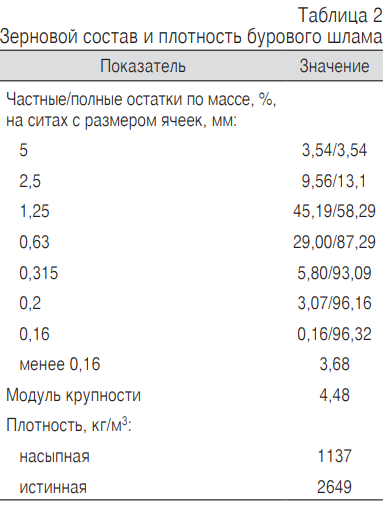

Характеристики бурового шлама (минеральный, зерновой состав, а также насыпную и истинную плотность) определяли по ГОСТ 8735—88. Минеральный состав определяли с использованием бинокулярного и поляризационного микроскопов, зерновой состав песка — путем просеивания сухого материала через набор стандартных сит.

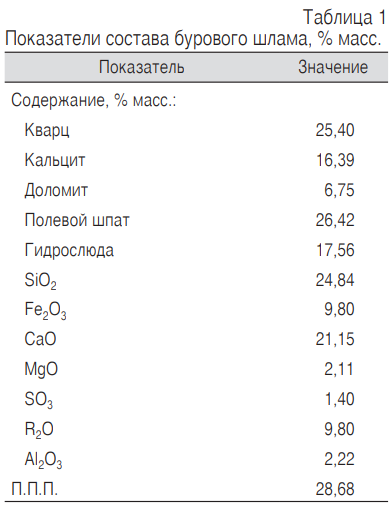

Буровой шлам представляет собой рыхлонасыпанный материал серо-коричневого цвета (рис. 1). Его минералогический и химический состав приведен в табл. 1, физико-механические характеристики — в табл. 2. По результатам анализа минералогического состава, в шламе велика доля кальцита, кварца, полевых шпатов. В меньшем количестве присутствуют доломит, барит, арагонит, магнезит, гипс, а также глинистые минералы (гидрослюды и каолинит).

Рис. 1. Внешний вид бурового шлама

Буровой шлам, предварительно высушенный в сушильном шкафу при температуре 105 °C до постоянной массы, вводили в состав пенобетонной смеси взамен кварцевого песка в количестве 50, 70 и 100 % массы песка.

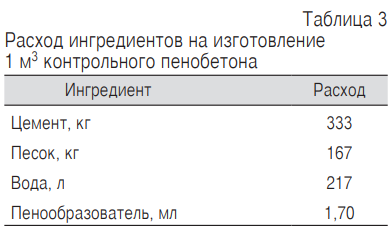

Контрольный состав пенобетона, спроектированный в соответствии с методикой СН 277—80, приведен в табл. 3.

Пенобетонную смесь приготавливали по одностадийной технологии, согласно которой в смеситель заливали заданный объем воды. Песок и шлам заранее смешивали с цементом в сухом состоянии, затем сухую смесь загружали в смеситель и перемешивали в течение 2 мин до получения однородной пластичной массы. После этого в полученную смесь добавляли водный раствор пенообразователя.

Готовую пенобетонную смесь укладывали в предварительно смазанные машинным маслом металлические формы размерами 10 × 10 × 10 см. Отформованные образцы пенобетона выдерживали в нормальных условиях при температуре 20 ± 2 °С и относительной влажности воздуха не менее 90 % в течение 1 сут. Далее их распалубливали и помещали в камеру нормального твердения на 7 и 28 сут до проведения испытаний. Испытание пенобетона и оценку его качества проводили по ГОСТ 25485—2019. Для каждого замеса определяли диаметр расплыва смеси на приборе Суттарда и фактическую среднюю плотность пенобетонной смеси.

Физико-механические свойства пенобетона — его предел прочности на сжатие и среднюю плотность — определяли по ГОСТам 10180—2012 и 12730.1—2020 соответственно. Образцы испытывали в сухом состоянии.

Результаты

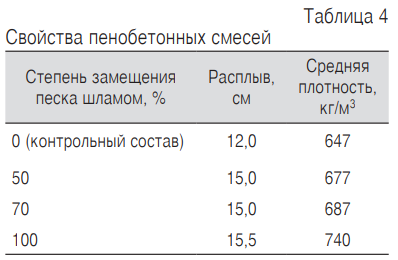

Для свежеприготовленной пенобетонной смеси, транспортируемой и укладываемой в опалубку, необходимо обеспечить хорошую растекаемость по длине формуемой стеновой конструкции. Оценивать реологические свойства смесей необходимо в ходе технологического процесса изготовления строительных конструкций, особенно в ходе начального структурообразования пенобетона. Экспериментально установлено, что при введении бурового шлама в смесь вместо кварцевого песка она становится более пластичной (табл. 4). Диаметр расплыва пенобетонной смеси с добавкой, установленный с использованием вискозиметра Суттарда, увеличился с 12,0 до 15,5 см, что можно объяснить уменьшением размеров пузырьков воздуха, вовлеченного в пенобетонную смесь. При этом наблюдали увеличение средней плотности по сравнению с контрольным образцом.

По достижении 7 и 28 сут твердения образцы пенобетона испытывали на гидравлическом прессе.

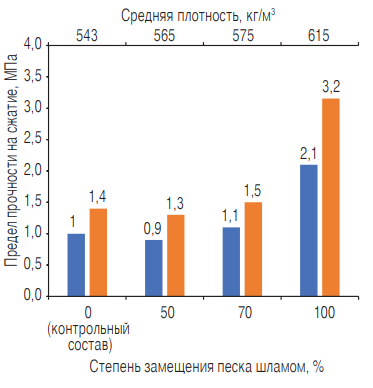

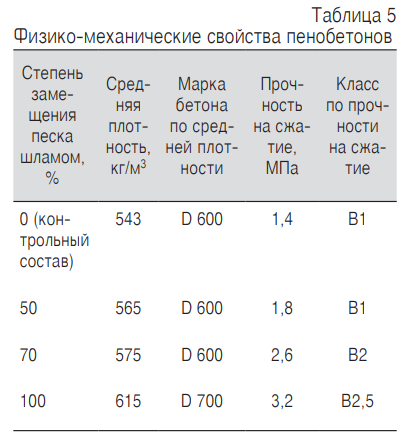

Данные о влиянии замены песка шламом на прочность и среднюю плотность пенобетонных образцов в сухом состоянии приведены на рис. 2 и в табл. 5.

Рис. 2. Свойства пенобетона в возрасте 7 и 28 сут

При замене 50 % кварцевого песка буровым шламом Казанского месторождения наблюдается незначительное снижение прочности на сжатие в 7 и 28 сут твердения при сохранении марки по средней плотности. Введение 70 % шлама взамен кварцевого песка приводило к повышению прочности на 7 % в 28 сут твердения по сравнению с контрольным составом. Наиболее эффективна замена 100 % кварцевого песка в смеси на буровой шлам. Прочность на сжатие пенобетона с шламом в возрасте 28 сут увеличилась в 2,5 раза по сравнению с контрольным образцом, не содержащим шлама. При этом средняя плотность повысилась на 72 кг/м3 — с 543 до 615 кг/м3.

Заключение

Замена кварцевого песка буровым шламом (отходом добычи нефти) при изготовлении пенобетона позволила повысить прочность последнего на сжатие и получить бетон класса В2,5, при этом его средняя плотность повысилась на 13 %, что привело к изменению марки бетона по средней плотности с D 600 до D 700.

Благодарность

Работа выполнена при поддержке Министерства науки и высшего образования РФ в рамках государственного задания FEMN-2022-0001.

ЛИТЕРАТУРА

1. Aruova L., Dauzhanov N., Tokmyrza B., Utkelbaeva A., et al. Innovative technologies for producing foam concrete products using solar energy // Intern. J. of Engineering & Technology. 2018. N 7. P. 36—41.

2. Li Hou, Jun Li, Zhongyuan Lu, Yunhui Niu, et al. Effect of nanoparticles on foaming agent and the foamed concrete // Construction and Building Materials. 2019. Vol. 227. P. 116698.

3. Oreshkin D.V., Chebotaev A.N., Perfilov V.A. Disposal of drilling sludge in the production of building materials // Procedia Engineering. 2015. Vol. 111. P. 607—611.

4. Ruposov V., Alexejenko V.V., Mashovich A.Y. On the technology of utilizing drilling sludge for the purpose of building material production // IOP Conf. Series: Earth and Environmental Sci. 2019. Vol. 229, 012024.

5. Davraz M., Kilinçarslan Ş., Koru M., Tuzlak F. Investigation of relationships between ultrasonic pulse velocity and thermal conductivity coefficient in foam concretes // Acta Physica Polonica Series a. 2016. Vol. 130. P. 1.

6. Kudyakov A.I., Steshenko A.B., Simakova A.S., Latypov A.D. Мethods of introduction of glyoxal-containing additives into foam concrete mixture // IOP Conf. Series: Materials Sci. and Engineering. 2019. Vol. 597. P. 012037.

7. Steshenko A.B., Kudyakov A.I. Cement based foam concrete with aluminosilicate microspheres for monolithic construction // Mag. of Civil Engineering. 2018. Vol. 84. P. 86—96.

8. Namsone E., Šahmenko G., Korjakins A., Namsone E. Influence of porous aggregate on the properties of foamed concrete // Construction Sci. 2016. Vol. 19. P. 13—20.

9. Tokach Yu.E., Rubanov K., Vyrodov O.S., Popova A.N. Utilization of drilling waste in the production of construction materials // Proc. Intern. Conf. Industrial and Civil Construction. 2021. Vol. 147. P. 210—215.

10. Steshenko A., Kudyakov A., Konusheva V., Syrkin O. Structure formation control of foam concrete // AIP Conf. Proc. 1800. 020001—1—020001—8. doi: 10.1063/1.4973017

11. Kudyakov A.I., Kopanitsa N.O., Kasatkina A.V., Prischepa I.A., Sarkisov J.S. Foam concrete of increased strength with the thermomodified peat additives // IOP Conf. Series: Materials Science and Engineering. 2015. Vol. 71, 012012.

12. Местников А.Е., Кудяков А.И., Рожин В.Н. Цементный пенобетон из портландцементного клинкера и природного минерального сырья арктической зоны России // Цемент и его применение. 2020. № 2. С. 74—77.

| Автор: А.Б. Стешенко, А.И. Кудяков, Н.О. Копаница |

| Рубрика: Бетон |

| Ключевые слова: буровой шлам, пенобетонная смесь, пенобетон, монолитное строительство, прочность на сжатие |