Оптимизация строительно-технических свойств неавтоклавного газобетона

РЕФЕРАТ. С точки зрения практики актуален вопрос устранения недостатков неавтоклавного газобетона (НАГБ) в сравнении с автоклавным (АГБ) по соотношению прочность—плотность и по усадке. Рабочая гипотеза заключалась в том, что получить неавтоклавный материал повышенного качества можно из смеси цемента и высококальциевой золы ТЭЦ при вводе химических добавок, снижающих деструкцию, которая обусловлена гидратацией содержащейся в золе пережженной извести. В работе использовались 14 проб высококальциевой электрофильтровой золы, портландцемент ЦЕМ II и химические добавки — хлорид и сульфат натрия. Определен фазовый состав продуктов гидратации композиций и установлены закономерности влияния фазового состава на свойства НАГБ. Показано, что ввод NaCl или Na2SO4 способствует формированию камня с более высокими строительно-техническими свойствами.

Ключевые слова: неавтоклавный газобетон, высококальциевая зола ТЭЦ, фазовый состав гидратов, дифференциально-термический анализ.

Keywords: non-autoclaved aerated concrete, high-calcium ash from thermal power plants, phase composition of hydrates, differential thermal analysis.

В статье изложены результаты исследования фазового состава неавтоклавного газобетона на основе высококальциевой золы ТЭЦ от сжигания Канско-Ачинских бурых углей, цемента и химических добавок в виде хлорида и сульфата натрия. Установлены закономерности влияния фазового состава на свойства неавтоклавного золо-цементного газобетона.

Введение

Актуальность. Стеновые блоки из газобетона широко применяются в России с середины 1990-х годов — вначале в малоэтажном, а затем и в высотном каркасном строительстве. В период отсутствия достаточного объема выпуска автоклавного газобетона по всей России возникали многочисленные производства неавтоклавных блоков. Сравнение указанных материалов по свойствам было не в пользу неавтоклавного газобетона, но рынок потреблял его в большом объеме ввиду отсутствия материала более высокого качества. Другой причиной была монополизация рынка автоклавного газобетона в регионах с одним-двумя выпускающими его заводами, из-за которой он имел повышенную стоимость. Кроме того, для строительства завода автоклавного материала производительностью около 400—600 тыс. м3 в год сегодня ориентировочно требуется более 25 млрд руб. капитальных вложений. При этом автоматизированный и механизированный цех неавтоклавного газобетона производительностью 20 тыс. м3 в год можно создать за месяц (в существующем помещении), затратив 8—10 млн руб. Таким образом, при одинаковой производительности капиталовложения в производство неавтоклавного газобетона примерно в 100—150 раз меньше, чем автоклавного.

Однако неавтоклавный материал с мелким песком при расходе цемента 300—350 кг/ м3, имеющий минимальную допустимую прочность 2,5 МПа, можно получить при средней плотности газобетона не менее 750—800 кг/ м3, в то время как автоклавный материал имеет такую прочность при средней плотности 500 кг/м3. Помимо этого неавтоклавный цементный газобетон может иметь повышенную усадку — до 3 мм/м, что приводит к трещинам в кладке.

Цель данного исследования — поиск способов устранения недостатков неавтоклавного газобетона по сравнению с автоклавным по соотношению прочность—плотность и усадке.

Рабочая гипотеза заключалась в том, что неавтоклавный материал повышенного качества можно получить из смеси цемента с высококальциевой золой ТЭЦ и химическими добавками, снижающими деструкцию при гидратации пережженной извести, содержащейся в золе.

Высококальциевая буроугольная зола должна обеспечивать дополнительные вяжущие свойства, а значит, повышать прочность материала при некотором снижении его средней плотности, и обеспечивать безусадочность блоков за счет наличия свободной пережженной извести, расширяющейся при гидратации. Однако такая технология требует снижать деструкцию материала, обусловленную присутствием той же пережженной извести, путем дополнительного введения химических добавок.

Материалы и методы исследования

В работе использовали 14 проб высококальциевой электрофильтровой золы ТЭЦ‑3 г. Барнаула (БУЗ), полученной при сжигании бурых углей Ирша-Бородинского и Назаровского разрезов. Характеристики зол соответствуют приведенным в работе [1]. Статистические взаимосвязи свойств зол и их состава описываются зависимостями, приведенными в работах [1—4].

Использовали портландцемент Искитимского завода ЦЕМ II А-Ш 32,5Н (ПЦ) с характеристиками, соответствующими ГОСТ 31108 [5]. В качестве заполнителя использовался полевошпатовый мелкий песок из поймы р. Обь с модулем крупности 1,0—1,1 и содержанием илистых, глинистых и пылевидных частиц 6—8 %. Применяли химические добавки NaCl, Na2SO4, NaOH с содержанием основного вещества 99,8 %, а также алюминиевую пудру по ГОСТ 5494 [6].

Образцы для определения фазового состава зольного, цементного и золо-цементного камня в виде кубов с длиной ребра 20 мм изготавливали с использованием теста нормальной густоты и хранили в нормальных условиях (при температуре 20 ± 2 °C и относительной влажности воздуха 95 ± 5 %).

Фазовый состав гидратированных композиций исследовали методами рентгенофазового анализа (РФА), дифференциально-термического анализа (ДТА) с использованием дифференциально-термического анализатора серии DTG‑60 производства компании Shimadzu, Япония, а также методом инфракрасной спектроскопии (ИКС). При интерпретации результатов, полученных этими методами, использовали данные [7, 8].

Образцы газобетона изготавливали из смеси ПЦ с БУЗ в соотношении 1 : 1 с химическими добавками и алюминиевой пудрой без помола в виде кубов с длиной ребра 100 мм при соотношении воды и твердых компонентов, равном 0,42, позволявшем обеспечить как оптимальный расплыв, определяемый на вискозиметре Суттарда, так и приемлемую высоту вспучивания. Эти образцы твердели при температуре 20 ± 2 °C и относительной влажности воздуха 85 ± 5 %.

Закономерности формирования фазового состава цементно-зольных материалов с химическими добавками

Цементно-зольное вяжущее представляет собой гетерогенную смесь соединений, реагирующих с водой и обусловливающих схватывание теста и твердение полученного камня. Поэтому, прежде чем рассматривать гидратацию золо-цементного вяжущего с химическими добавками, усложненную совмещением реакций гидратации отдельных составляющих, проанализируем продукты гидратации цемента и золы в чистом виде, а затем — с применением химических добавок.

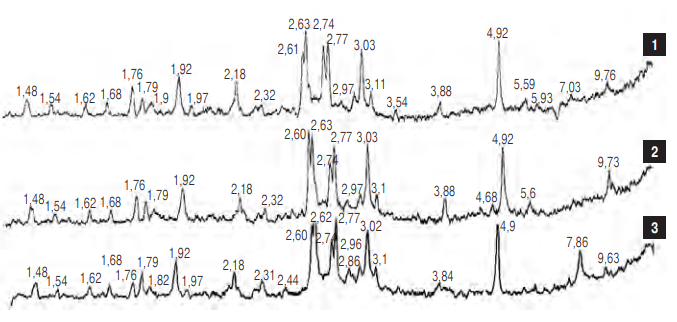

Результаты РФА продуктов гидратации цемента с добавками NaCl и Na2SO4 и без них, твердевших в течение 3 мес в нормальных условиях (относительная влажность воздуха 90—100 %, температура 20 ± 2 оС), приведены на рис. 1.

Рис. 1. Рентгенограммы цементного камня после 3 мес нормального твердения: 1 — без добавок, 2 — с 1,0 % Na2SO4, 3 — с 1,5 % NaCl

В продуктах гидратации цементного камня без химических добавок (см. рис. 1, график 1) основными кристаллическими гидратными фазами являются Са(ОН)2 (d/n = (4,923; 2,63; 2,61; 1,925; 1,795) · 10—10 м и др.), эттрингит (d/n = (9,762; 5,63; 4,703; 3,879; 2,777; 2,61) · 10—10 м и др.) и гидросиликаты кальция C—S—H (I) и C—S—H (II) (d/n = (2,864; 2,821; 2,408; 2,02; 1,825) · 10— 10 м и др.). Кроме того, присутствуют рефлексы моногидросульфоалюмината кальция 3CaO · Al2O3 · CaSO4 · 12H2O (МГСАК) (d/n = (4,009; 2,868; 2,738; 2,44; 2,08; 1,82; 1,663; 1,628) · 10—10 м), гидроалюминатов кальция состава C4AH13—19 (d/n = (7,858; 4,01; 2,877; 2,699; 2,68; 2,508; 1,668) · 10— 10 м) и кальцита (d/n = (3,035; 2,28; 2,09; 1,51; 1,448) · 10—10 м), а также рефлексы негидратированных минералов цемента, имеющие незначительную интенсивность.

На рентгенограмме образца на основе цемента с добавкой NaCl (см. рис. 1, график 2) интенсивность рефлексов эттрингита ниже, чем на рентгенограмме образца без добавок (см. рис. 1, график 1), а интенсивность рефлексов МГСАК и C3A · CaCO3 · 12H2O выше. Возможно присутствие C3A · CaCO3 · 12H2O (d/n = 4.009; 2.868; 1.663) и C3A · CaCl2 · 10H2O (d/n = 7,858; 3,947; 3,84; 2,158 Å).

На рентгенограмме образца с Na2SO4 (см. рис. 1, график 3) интенсивность рефлексов эттрингита выше, а рефлексов МГСАК — ниже, чем на рентгенограмме образца без добавок.

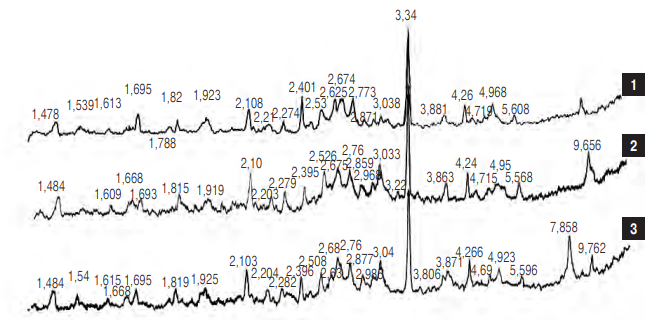

На рентгенограмме зольного камня без химических добавок (рис. 2, график 1) имеются рефлексы свободного СаО (d/n = (2,77; 2,40; 1,69) · 10—10 м), эттрингита, МГСАК, кальцита и, предположительно, C3F · 3CaSO4 · 32H2O (d/n = (4,715; 2,963; 2,456) · 10—10 м) (рис. 2).

Рис. 2. Рентгенограммы зольного камня после 3 мес нормального твердения: 1 — без добавок, 2 — с 1,0 % Na2SO4, 3 — с 1,5 % NaCl

В зольном камне с NaCl также присутствует свободный СаО, хотя интенсивность его рефлексов на рентгенограмме (рис. 2, график 2) значительно ниже, чем у контрольного зольного бездобавочного образца. При этом выше интенсивность линий, относящихся к эттрингиту, МГСАК, гексагональным гидроалюминатам кальция состава C4AH13—19 и кальциту. Наличие некоторых рефлексов, возможно, связано с присутствием гидрокалюмита (d/n = (3,871; 2,877; 2,554; 2,455; 1,668) · 10—10 м).

По данным рентгенографии, в зольном камне с добавкой Na2SO4 в течение 3 месяцев значительно меньше свободного СаО, чем в образце без добавок, больше эттрингита, AFt-фаз и гидросиликатов кальция типов C—S—H (I) и C—S—H (II), меньше МГСАК и гексагональных гидроалюминатов кальция состава C4AH13—19 (рис. 2, график 3). Судя по интенсивности основного пика кальцита (d/n = 3,033 · 10—10 м), можно считать, что зольный образец с Na2SO4 более подвержен карбонизации, чем образцы без добавок и с добавкой NaCl.

Особенности формирования фазового состава в золо-цементных композициях без добавок (рис. 3, график 1) заключаются в образовании большего, чем при гидратации цемента, количества эттрингита и эттрингитоподобных AFt-фаз — C3A · 3CaCО3 · 32H2O и C3F · 3CaSO4 · 32H2O — по сравнению с количеством AFm-фаз, в частности, гексагональных гидроалюминатов кальция состава С4АН13—19.

Рис. 3. Рентгенограммы золо-цементного камня после 3 мес нормального твердения: 1 — без добавок, 2 — с 1,0 % Na2SO4, 3 — с 1,5 % NaCl

По данным рентгенографии, в золо-цементных композициях с NaCl (см. рис. 3, график 2) выше степень гидратации свободного CaO, исходных клинкерных минералов цемента и высококальциевой золы и выше доля AFm-фаз по сравнению с эттрингитоподобными AFt-фазами, чем для золо-цементной системы без добавок (см. рис. 3, график 1). При этом AFm-фазы представлены соединениями С3А · СаCl2 · 10H2O, С3А · СаCO3 · 12H2O, С4АН13—19 и твердыми растворами серии C3A · CaCl2 · 10H2O — С4АН13—19.

В золо-цементной композиции с добавкой Na2SO4 образуется значительное количество эттрингита, гидросиликатов кальция C—S—H (I), C—S—H (II) и кальцита (см. рис. 3, график 3). Можно предполагать меньшую степень гидратации СаОсвоб золы по сравнению с бездобавочным образцом за счет образования коллоидного эттрингита и более интенсивное связывание портландита, образовавшегося при гидролизе силикатов кальция.

Термогравиметрический анализ образцов проводили в токе азота, поскольку в составе высококальциевых зол находятся частицы несгоревшего топлива и при высоких температурах начинается их догорание, из-за чего на графиках появляется значительный экзоэффект, осложняющий анализ композиции с золой. Проведение анализа в неокислительной среде, не содержащей кислорода, позволяет этого избежать.

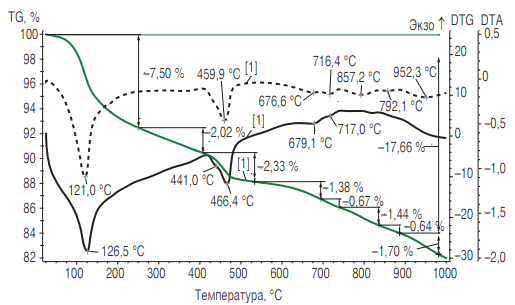

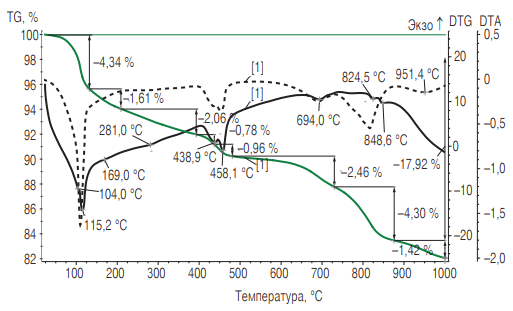

Наличие для продуктов гидратации золо-цементного вяжущего в возрасте 3 сут по результатам ДТА двух эндотермических эффектов в области температур 400—500 °С (рис. 4) можно предположительно связать с присутствием портландита различного происхождения — образовшегося при гидролизе минералов цемента (эндоэффект при 466,3 °С) и при гидратации свободной извести золы (эндоэффект при 445,8 °С).

Рис. 4. Термогравиграмма продуктов гидратации золо-цементного вяжущего без добавок после 3 сут нормального твердения (штрих-пунктир — DTG)

Соответствующие различия были выявлены и при исследовании продуктов гидратации отдельных составляющих — цемента и золы, что стало основой при интерпретации термограмм композиций. Возможно, различие температур эндоэффектов связано с разной степенью кристалличности портландита в образцах. Аналогичные эндоэффекты присутствуют на термограмме образца в возрасте 3 мес, хотя один из них (более низкотемпературный) становится слабее (рис. 5).

Рис. 5. Термогравиграмма продуктов гидратации золо-цементного вяжущего после 3 мес нормального твердения (штрих-пунктир — DTG)

Потери массы при температурах ниже 200 °С обусловлены дегидратацией гидратов, в частности, при 160—200 °С — дегидратацией сульфатных AFm-фаз. С присутствием C—S—H (I) и C—S—H (II) связаны слабые эндоэффекты при 658,6 и 706,1 °С), с присутствием небольшого количества карбоната кальция — эндоэффект при 811,3 °С. Сложный вид кривой ДТА в области температур 873—1000 °С предположительно можно связать с несколькими процессами — разложением в неокислительных условиях оставшегося в золе угля, кристаллизацией стеклофазы золы и C—S—H‑геля (см. рис. 4).

По результатам ДТА, в случае золо-цементной композиции с добавкой Na2SO4 сохраняется ступенчатая дегидратация портландита при 439,8 и 458,1 °C, при этом она характеризуется меньшей потерей массы (1,74 %), чем в золо-цементной бездобавочной композиции (2,04 %) (рис. 6). Двойной эндоэффект при 824,5 и 848,6 °C связан со значительной потерей массы при 820 °C (4,03 %), которая на 42 % больше, чем у золо-цементного бездобавочного состава, на 84 % — чем у цемента и на 49 % — чем у золы, и обусловлен разложением CaCO3. Отметим, что к сроку твердения 3 мес карбонизация продуктов гидратации усиливается, а общая потеря массы при нагреве образца до 1000 °C возрастает до 22,58 % (для бездобавочного образца в том же возрасте — 19,36 %), что свидетельствует об увеличении степени связывания воды в золо-цементном вяжущем с добавкой Na2SO4.

Рис. 6. Термогравиграмма продуктов гидратации золо-цементного вяжущего с добавкой Na2SO4 после 3 сут нормального твердении

Данные ИКС согласуются с закономерности, полученными по результатам ДТА и РФА.

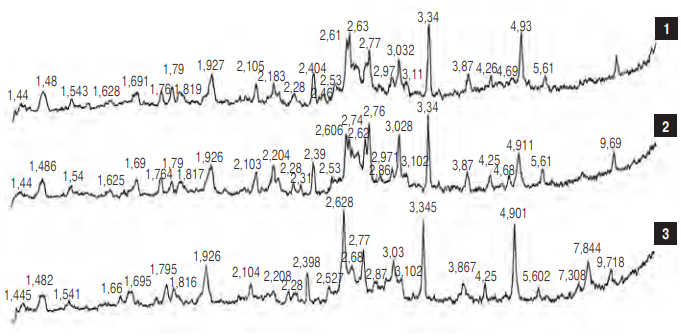

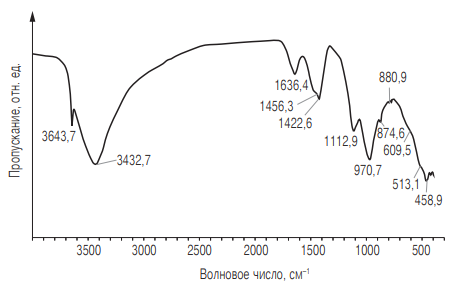

В ИК‑спектре бездобавочного золо-цементного образца (рис. 7) присутствуют полосы, обусловленные колебаниями атомов в анионах SO42– (около 1114 см–1) и в группах атомов со связями Si—O, в основном в составе C—S—H (около 970 см–1).

Рис. 7. ИК‑спектр поглощения золо-цементного камня после 3 мес нормального твердения

В ИК‑спектре образца с добавкой Na2SO4 (рис. 8) значительно выше относительная интенсивность полосы поглощения SO42– (около 1118 см–1) и заметна полоса около 616 см‑1, также принадлежащая SO42–, которая в спектре бездобавочного образца (см. рис. 7) маскируется соседними интенсивными полосами. Также значительно (примерно в 1,5—2 раза) возрастает относительная интенсивность полос поглощения карбонатсодержащих фаз, вероятно, СаCO3, при 1427 и 874 см–1, которые обусловлены колебаниями CO3-групп.

Рис. 8. ИК‑спектры поглощения золо-цементного камня с добавкой Na2SO4 после 3 мес нормального твердения

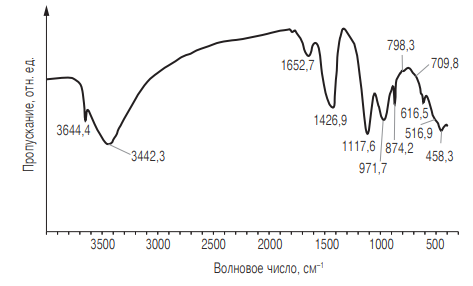

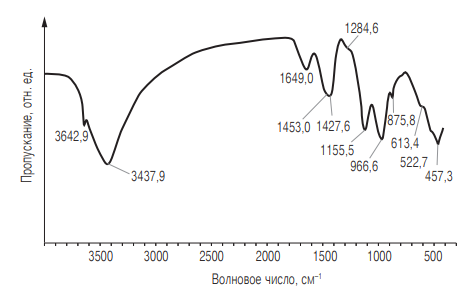

В ИК‑спектре образца с добавкой NaCl (рис. 9) относительная интенсивность полосы ОН‑групп около 3643 см–1 ниже, чем в спектрах на рис. 7 и 8.

Рис. 9. ИК‑спектр поглощения золо-цементного камня с добавкой NaCl после 3 мес нормального твердения

Полученные данные о формировании фазового состава твердеющих композиций в основном согласуются с результатами работы [9] в части гидратации высококальциевой золы без добавок.

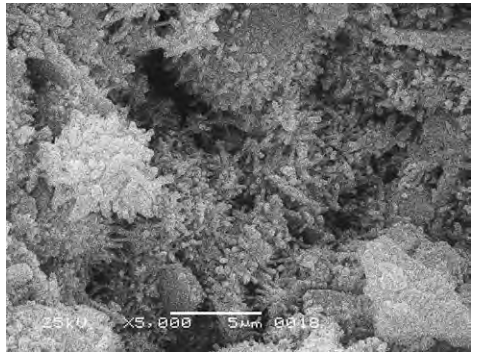

На рис. 10 приведена электронная микрофотография фрагмента золо-цементного камня.

Рис. 10. Микрофотография фрагмента золо-цементного камня без добавок после 3 мес нормального твердения

Далее в работе были изучены основные физико-механические характеристики ячеистого бетона на основе золо-цементной композиции с химическими добавками.

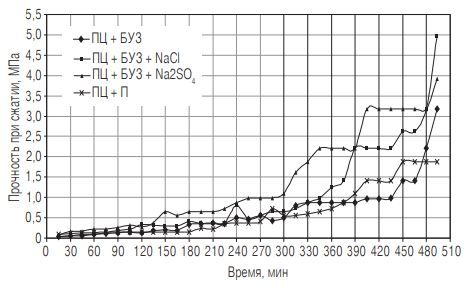

Для этого было определено оптимальное водотвердое отношение, которое для золо-цементных составов было в среднем на 10 % ниже, чем для цементно-песчаного газобетона. Использование высококальциевой золы вместо песка позволяет увеличить высоту вспучивания на 11 %, а применение химических добавок — дополнительно еще на 10 % за счет интенсификации газовыделения в результате постепенного образования NaOH в обменных реакциях. Кроме того, использование добавок позволяет сократить сроки схватывания массива за счет дополнительного интенсивного синтеза AFt- и AFm-фаз, связывающих повышенное количество воды. Эти фазы обладают высокой скоростью роста и обеспечивают ускоренный набор структурной прочности бетона (рис. 11).

Рис. 11. Изменение пластической прочности газобетонного массива в зависимости от вида сырьевой смеси. Здесь и на рис. 12—14: ПЦ + П — цементно-песчаный газобетон (без помола кремнеземистого компонента); ПЦ + БУЗ — цементно-зольный газобетон; ПЦ + БУЗ + NaCl — цементно-зольный газобетон с добавкой хлорида натрия (0,5 %); ПЦ +БУЗ + Na2SO4 — цементно-зольный газобетон с добавкой сульфата натрия (1 %).

Классическому цементно-песчаному газобетону присуще замедленное структурообразование. Для него характерен медленный рост пластической прочности, составляющей к концу схватывания цемента (3 ч 50 мин) 0,75 Па, а через 8 ч — всего 1,8 Па, в то время как для кантования и резки массива газобетона необходимо, согласно СН 277-80 [10], иметь 3,00—3,50 Па.

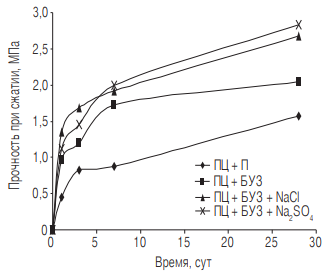

Для золо-цементного газобетона также характерны замедленные темпы набора прочности, хотя через 8 ч можно осуществлять распалубку и, если предусмотрено технологией, резку массива. При этом отметим, что через 1 сут прочность золо-цементного газобетона в среднем на 50 % выше, чем цементно-песчаного. Применение химических добавок дополнительно увеличивает этот показатель еще на 20—30 % (рис. 12).

Рис. 12. Кинетика набора прочности при сжатии газобетонного массива плотностью D 700 в зависимости от вида сырьевой смеси

Ускоренное структурообразование и высокую прочность материала обеспечивают химические добавки хлорида и сульфата натрия. Так, добавка Na2SO4 ускоряет нарастание пластической прочности золо-цементной композиции на 18 % (см. рис. 11). Добавка NaCl также сокращает сроки набора пластической прочности, хотя в меньшей степени, чем Na2SO4, — на 10 %. Марочная прочность всех золо-цементных бездобавочных составов выше на 31—61 % по сравнению с цементно-песчаным газобетоном (см. рис. 12). Добавки хлорида и сульфата натрия значительно увеличивают как раннюю прочность (в возрасте 1—7 сут) — на 5—155 %, так и прочность через 28 сут (на 10—30 %). Значительное увеличение ранней прочности при введении химических добавок объясняется быстрым накоплением твердой фазы с большим охватом заполняемого пространства. Как правило, особенно в ранние сроки твердения, это обеспечивается за счет интенсивного синтеза эттрингитоподобных AFt- и гексагональных AFm-фаз, а в поздние сроки — также за счет основной фазы C—S—H, количество которой больше в системе с Na2SO4.

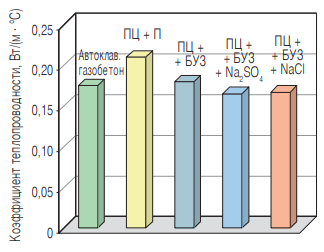

Все материалы, используемые для возведения стен зданий и сооружений, следует испытывать на теплопроводность, которая у образцов газобетона в настоящем исследовании определялась в возрасте 28 сут методом стационарного теплового потока в бикалориметре при температуре 20 ± 2 °C и относительной влажности воздуха 65 ± 5 %. Для сухих газобетонов этот показатель изменялся в пределах 0,13—0,23 Вт/(м · °С) и линейно зависел от их средней плотности. Теплопроводность разработанного неавтоклавного золо-цементного газобетона колеблется в пределах 0,13—0,18 Вт/(м · °С) в зависимости от пробы золы ТЭЦ и средней плотности бетона. На рис. 13 показано ее изменение в зависимости от вида сырьевой смеси для газобетона плотностью 700 кг/м3.

Рис. 13. Изменение коэффициента теплопроводности золо-цементного газобетона в зависимости от состава сырьевой смеси газобетона

Наличие свободной извести в высококальциевой золе всегда приводит к деформациям расширения золосодержащих материалов. Применение химических добавок NaCl или Na2SO4 в их составе способствует более интенсивной гидратации свободной извести золы ввиду ее связывания в обменных реакциях. Повышенная карбонизация цементно-зольных газобетонов в присутствии указанных добавок также должна способствовать снижению опасности деструктивных расширений за счет карбонизационной усадки.

В результате эксперимента было установлено, что линейные деформации усадки автоклавного газобетона средней плотностью 700 кг/м3 превышают 2 мм/м. Эти деформации вызваны в основном только влажностной и карбонизационной усадкой, так как контракционная усадка в данном случае исключается.

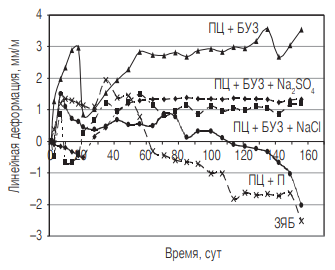

Неавтоклавный цементно-песчаный газобетон также показал усадку в пределах 2 мм/м, а цементно-зольный — деформации расширения, превышающие 3 мм/м, из-за гашения свободной извести золы. Цементно-зольный газобетон с химическими добавками после небольшой усадки в пределах 0,5 мм/м в возрасте 1 мес затем показывает стабильное удлинение в пределах 1 мм/м (рис. 14).

Рис. 14. Изменение линейных деформаций во времени в зависимости от состава сырьевой смеси газобетона.

Примечание: ЗЯБ — автоклавный газобетон, выпущенный на Барнаульском заводе ячеистых бетонов.

Несмотря на значительные различия свойств образцов золы ТЭЦ, использовавшихся в настоящем исследовании, цементно-зольные образцы с химическими добавками характеризуются стабильными показателями собственной деформации. Для всех составов удлинение находится в пределах 1,0—1,5 мм/м.

Одним из показателей долговечности бетона является его морозостойкость. Поэтому все сравниваемые газобетоны были подвергнуты попеременному замораживанию и оттаиванию в течение 35 циклов. В результате этого эксперимента установлено, что потери массы и прочности как у контрольных (ПЦ + П, автоклавный газобетон), так и у золо-цементных ячеистых бетонов не превышают допустимых значений. При этом для образцов золо-цементного газобетона с химическими добавками прочность увеличилась на 2—17 % по сравнению с исходными образцами.

Чтобы оценить влияние содержания MgO в золе на долговечность газобетона, образцы на основе золы с его максимальным содержанием (4,5 %) были запарены в автоклаве при давлении 2,1 МПа. После этого не было обнаружено каких-либо дефектов или снижения прочности материала.

Был выполнен расчет затрат на производство 1 м3 цементно-зольного газобетона с химическими добавками и цементно-песчаного газобетона. При этом плотность газобетона и расход составляющих компонентов принимали с учетом необходимости обеспечить минимальную марку по прочности при сжатии В 1,5. Цементно-песчаный газобетон должен иметь для этого плотность D 850, а цементно-зольный — D 600. Согласно проведенному расчету, затраты на производство 1 м3 цементно-зольного газобетона (1215,9 руб.) на 17 % ниже, чем цементно-песчаного (1420,1 руб.).

Также были рассчитаны затраты на изготовление участка стены из газобетонов указанных составов с учетом коэффициента термического сопротивления 3,2 (м2 · °C)/ Вт (такое его значение необходимо для стен объектов в Сибирском регионе), имеющего площадь теплообмена 1 м2. Требуемая толщина стены из цементно-зольного и цементно-песчаного газобетона (с плотностью 600 и 850 кг/ м3 и коэффициентом теплопроводности 0,16 и 0,23 Вт/(м · °C) соответственно) была равна 0,512 м для первого и 0,736 м для второго. По данным расчета, соответствующие затраты составили 917,9 и 1466,4 руб, т. е. для цементно-зольного газобетона они были на 37 % ниже.

Выводы

1. Установлено, что сульфат и хлорид натрия, замедляя твердение высококальциевой золы в ранние сроки, ускоряют гашение СаОсвоб и повышают прочность зольного камня в поздние. Можно предполагать, что в результате реакций с участием свободной извести высококальциевой золы и химических добавкок NaCl или Na2SO4 образуются NaOH, выступающий в качестве активизатора газовыделения, а также AFt- и гексагональные AFm-фазы. Быстрое накопление последних ускоряет набор пластической и ранней прочности газобетона, а совместно с фазами C—S—H способствует формированию камня с более высокими показателями строительно-технических свойств.

2. Фазообразование имеет свою специфику в зависимости от вида химической добавки.

Введение добавки NaCl ускоряет гидратацию СаОсвоб золы и клинкерных минералов. При этом наряду с образованием эттрингитоподобных AFt-фаз отмечаются большее накопление и бóльшая вариабельность состава AFm-фаз. Наряду с C3A · CaSO4 · 12H2O и C3A · CaCl2 · 12H2O образуется заметное количество C3A · CaCO3 · 12H2O и С4АН13— 19. Также увеличивается количество гидрокалюмита, который является членом серии твердых растворов C3A · CaCl2 · 10H2O — С4АН13—19.

В золо-цементной композиции с добавкой Na2SO4 образуется значительное количество эттрингита, гидросиликатов кальция C—S—H (I), C—S—H (II) и кальцита. Можно предполагать меньшую степень гидратации СаОсвоб золы (особенно в ранние сроки твердения) по сравнению с образцом, содержащим NaCl, из-за блокирования СаОсвоб коллоидным эттрингитом, а также более интенсивное связывание портландита.

3. Связывание свободной извести золы в составах с химическими добавками, ускорение гидратации, особенности фазообразования, а также наличие цемента обеспечивают стабилизацию свойств золосодержащего газобетона с высокими строительно-техническими характеристиками. При средней плотности 700 кг/м3 он имеет класс по прочности не ниже В1,5, коэффициент теплопроводности 0,18 Вт/(м · °C), морозостойкость не менее 35 циклов и проявляет безусадочность (деформация расширения равна 1 мм/м). Для его производства не требуется пропаривать изделия или молоть исходные компоненты. При пропаривании такого материала устойчиво фиксируется прочность на уровне 3,0—3,5 МПа.

ЛИТЕРАТУРА

1. Овчаренко Г.И., Хижинкова Е.Ю. Собственные деформации цементно-зольного камня // Цемент и его применение. 2022. № 3. С. 2—5.

2. Овчаренко Г.И. Золы углей КаТЭКа в строительных материалах. Красноярск: КГУ, 1992. 216 с.

3. Овчаренко Г.И., Плотникова Л.Г., Францен В.Б. Оценка свойств зол углей КаТЭКа и их использование в тяжелых бетонах. Барнаул: АлтГТУ, 1997. 149 с.

4. Овчаренко Г.И., Щукина Ю.В., Черных К.П. Газобетоны на основе высококальциевых зол ТЭЦ. Барнаул: АлтГТУ, 2009. 233 с.

5. ГОСТ 31108—2020. Цементы общестроительные. Технические условия [Электронный ресурс] URL: https://docs.cntd.ru/document/1200174658?ysclid=lo3cxy7eub533349524&section=text (дата обращения 23.10.2023).

6. ГОСТ 5494—2022. Пудра алюминиевая. Технические условия [Электронный ресурс] URL: https://docs.cntd.ru/document/1200192746?ysclid=lo3jgycieg459052489&section=text (дата обращения 23.10.2023).

7. Горшков В.С, Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высшая школа, 1981. 335 с.

8. Földvári M. Handbook of thermogravimetric system of minerals and its use in geological practice. Budapest, 2011. 180 p.

9. Sharonova O.M., Yumashev V.V., Solovyov L.A., Anshits A.G. The fine high-calcium fly ash as the basis of composite cementing material // Mag. of Civil Eng. 2019. Vol. 91, N 7. DOI: 10.18720/MCE.91.6.

10. Строительные нормы СН 277—80. Инструкция по изготовлению изделий из ячеистого бетона [Электронный ресурс] URL: https://docs.cntd.ru/document/1200001302?ysclid=lo3t09ejzc809960601&section=text (дата обращения 23.10.2023).

| Автор: Г.И. Овчаренко, Ю.В. Гильмиярова |

| Рубрика: Использование отходов |

| Ключевые слова: неавтоклавный газобетон, высококальциевая зола ТЭЦ, фазовый состав гидратов, дифференциально-термический анализ |