Прогнозирование модуля упругости цементного камня с применением микроструктурной модели и метода конечных элементов

РЕФЕРАТ. В статье рассмотрена методология моделирования деформативности цементного камня. Определены актуальность разработки и перспективность применения методов управления модулем упругости цементного камня, которое может быть основой для создания цементных композитов с заданными деформативными свойствами. Цель работы — создать эффективную микроструктурную модель деформативности цементного камня и на основе ее параметров — расчетную конечно-элементную модель модуля упругости с применением параметров разработанной структурной модели. Для этого проанализированы методы испытаний, позволяющие определить модуль упругости, а также результаты экспериментального исследования деформаций сжатия цементного камня при нагружении и предыдущий опыт структурного моделирования цементного камня. В результате предложена микроструктурная сферолитно-решеточная модель деформаций цементного камня, в которой базовый микроструктурный элемент — гидратированная цементная частица — имеет многослойное строение, определяющее упругие и пластические свойства цементного камня. Капиллярно-поровое пространство структуры, которым определяется деформативность, также представлено в виде защемленных микроструктурных элементов. С учетом строения базового микроструктурного элемента предложена и успешно апробирована расчетная конечно-элементная модель шарнирно-стержневого каркаса, имитирующего гидратную структуру цементного камня. Определены перспективы развития полученных моделей и их применения в прогнозировании и управлении упругими свойствами цементного камня.

Ключевые слова: цементный камень, модуль упругости, надмолекулярная модель, конечно-элементная модель.

Keywords: hardened cement paste, modulus of elasticity, supramolecular model, finite element model.

Введение

Прогнозирование и регулирование модуля упругости цементных композитов в настоящее время является недооцененной проблемой в связи с недостаточной изученностью эффективности такого регулирования, а также с методической сложностью испытаний, позволяющих определить этот показатель. Кроме того, наряду с заполнителем, решающая роль в определении деформативности цементных композитов принадлежит цементному камню, оценка упругих свойств которого не имеет общепринятой методологии.

В своем большинстве модели, разработанные для расчета механических и деформативных свойств композитных материалов, являются иерархическими [1, 2]. Вместе с тем предмет некоторых исследований — моделирование структуры цементного камня и математическое моделирование его свойств, в том числе с применением метода конечных элементов и программных комплексов [3— 5]. В целом в ходе всех этих исследований разрабатываются имитационные модели кристаллогидратной структуры цементного камня в виде объемных кристаллических сростков, плоских сечений (с учетом или без учета капиллярной и гелевой пористости) [6]. В отдельных работах в результате получены конечно-элементные модели, обеспечивающие адекватный расчет прочности и модуля упругости цементного камня [7].

При явных преимуществах в расчете конкретных показателей полученные модели имеют ряд общих недостатков:

1) ограничена возможность расчета деформативности в моделях. Некоторые из них предлагают расчет модуля упругости, но нет моделей, позволяющих совокупно рассчитывать упругие и пластические деформации цементного камня при заданных напряжениях;

2) постановка большей части конечно-элементных моделей не позволяет имитировать модифицирование структуры цементного камня с оценкой изменения расчетных параметров модели, т. е. не обеспечивается проектное конструирование структуры материала.

В предыдущих исследованиях, проведенных авторами настоящей работы, были показаны скрытые потенциалы регулирования деформативных свойств. Оно в первую очередь позволяет значительно повысить эффективность работы арматуры в армированных конструкциях (а также легкобетонных конструкций): благодаря росту степени ее включения в работу можно повысить на 30 % и более напряжение в арматуре при нагружении конструкции и предел трещинообразования [8].

Однако такое регулирование требует разработки его методологии, первая ступень в которой — моделирование деформативных свойств. Выполненные авторами настоящей работы исследования в области моделирования механических и гидрофизических свойств цементного камня показали высокую эффективность микроструктурных моделей. На их основании были получены и адекватные модели, позволяющие рассчитать модуль упругости бетонов [9, 10].

Вместе с тем в полученных адекватных трехфакторных моделях наиболее проблематичным фактором с точки зрения доверительной оценки является модуль упругости цементного камня, а без адекватной модели деформативности последнего нет принципиальной основы иерархических моделей деформативности цементных композитов. Поэтому цель настоящего исследования — разработать микроструктурную модель цементного камня, определяющую его деформативные свойства и задающую параметры адекватной конечно-элементной расчетной модели его деформаций при нагружении и модуля упругости.

Для достижения поставленной цели решались следующие задачи:

1) экспериментально исследовать деформирование цементного камня при нагружении и выполнить анализ кривых напряжение—деформация, чтобы построить микроструктурную модель;

2) разработать конечно-элементную модель деформаций цементного камня на основе параметров структурной модели;

3) апробировать полученную модель (путем расчета деформаций при нагружении, модуля упругости и прочности цементного камня) и оценить ее адекватность.

Методика и исходные материалы

В исследовании использовался портландцемент ЦЕМ I 52,5Н производства AKKERMANN CEMENT (Новотроицкий завод). Образцы изготавливались из цементного теста нормальной густоты (В/Ц = 0,26) и теста с В/Ц, равным 0,3 и 0,4, с последующей выдержкой в нормальных влажных условиях.

Кривые деформирования получены путем сжатия образцов-призм размерами 2 × 2 × 12 см с автоматическими снятием деформаций и построением кривых «напряжение — деформация» на прессе Matest Lab. За базу было принято расстояние между плитами пресса без исключения эффекта обоймы, исходя из того, что в структуре бетона цементный камень также зажат частицами заполнителя, и полученные данные могут быть завышены, но приближены к показаниям модуля упругости в структуре композита.

Серия образцов включала 4 шт., внутрисерийный доверительный интервал вариации значений модуля упругости составлял 10 %. Среднее значение модуля в серии принималось при вхождении в доверительный интервал не менее 3 образцов.

Структурное моделирование с целью прогнозирования деформативных свойств проводилось на основе ранее разработанной авторами настоящей статьи сферолитно-решеточной модели цементного камня [11, 12], позволяющей прогнозировать его гидрофизические и механические свойства. Перечислим особенности этой модели:

⋅ за базовый микроструктурный элемент принята гидратированная частица цемента в форме сферолита;

⋅ макрокапиллярные поры рассматриваются как ограниченное сферолитами пространство, представляемое элементами микроструктуры в виде поровых сферолитов, а макрокапиллярная пористость — как доля объема материала, занимаемая в совокупности поровыми сферолитами. При моделировании переходные (устьевые) поры не учитывались и не задавались;

⋅ структурная модель представляет собой монофракционную упаковку сферолитов, степенью уплотнения которой определяется радиус макрокапиллярных пор.

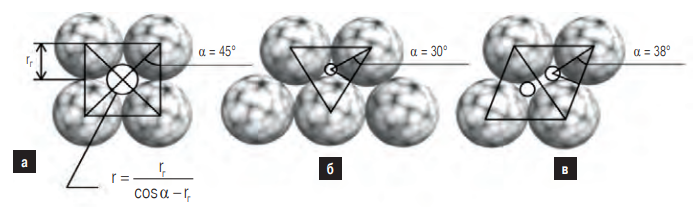

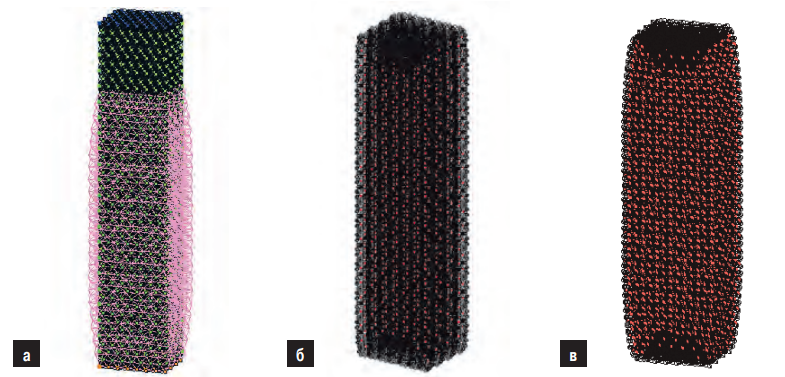

Общий вид модели приведен на рис. 1.

Рис. 1. Упаковки сферолитных микроструктурных элементов различной степени уплотнения в решеточной модели цементного камня

При рассмотрении упаковок микроструктурных кластерных элементов с радиусом rг (рис. 1) различной степени уплотнения было выявлено, что угол упаковки α, выраженный в градусах, пропорционален  , где P — объемная доля макропор (поровых сферолитов), а угол α, выраженный в радианах, приблизительно равен

, где P — объемная доля макропор (поровых сферолитов), а угол α, выраженный в радианах, приблизительно равен  . В связи с этим введен показатель структурной плотности γ, характеризующий степень уплотнения кластерных образований и выражающий взаимосвязь между пористостью и соотношением линейных размеров микроструктурных образований:

. В связи с этим введен показатель структурной плотности γ, характеризующий степень уплотнения кластерных образований и выражающий взаимосвязь между пористостью и соотношением линейных размеров микроструктурных образований:

![]() (1)

(1)

где угол измеряется в радианах; P — макрокапиллярная пористость для цементного камня из исследуемого цемента:

![]() (2)

(2)

В дальнейшем показатель структурной плотности применяется в расчетах как фактор конечно-элементной модели.

При моделировании использовался программный комплекс ЛИРА-САПР. Ключевой параметр модели — толщина стержневых связей между узлами. Она определялась, исходя из показателя структурной плотности при известной пористости, как показано далее (было принято В/Ц = 0,4).

Из уравнения (1) получаем:

(3)

(3)

При В/Ц = 0,4: P = 0,156, γ = 0,86, тогда r = 0,163rг.

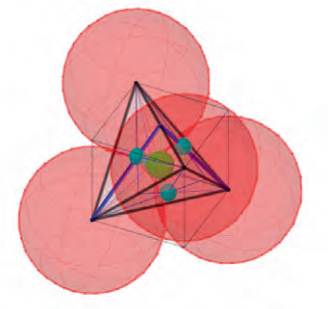

Согласно результатам анализа рис. 1 и уравнения (1), такой пористости ближе всего соответствует плотная упаковка, показанная на рис. 1, б, т. е. равносторонний треугольник (в случае плоской схемы). В объеме базовый элемент КЭ‑модели — тетраэдр с равными гранями (рис. 2).

Рис. 2. Принципиальная схема базового элемента КЭ‑модели.

Поровое пространство условно можно представить в виде двух шарообразных пустот (периферических пор) на гранях тетраэдра и одной в его центре (относя другие периферические поры к граням других тетраэдров). При этом основной по объему является центральная пора, у которой он на порядок выше, чем у двух периферических пор.

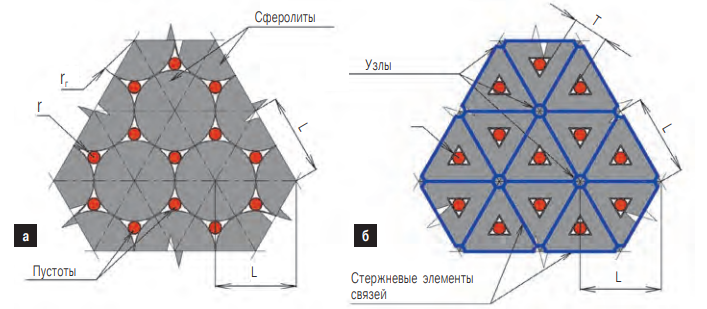

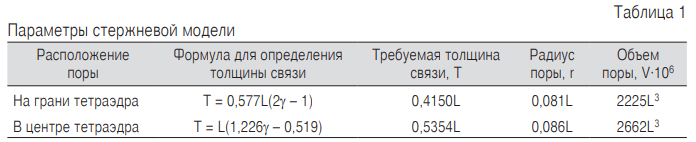

Перейдем от сферолитно-решеточной модели к стержневой (рис. 3). Толщина стержневых связей T (рис. 3, б) назначается исходя из условия сохранения требуемой пористости.

Рис. 3. Переход от сферолитно-решеточной (а) к стержневой модели (б). Здесь L — длина связи между сферолитами (узлами), T — толщина связи

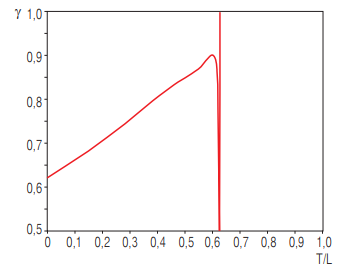

Путем математического анализа представленной модели получены формулы для определения толщины связей T в модели, где L — длина связи между сферолитами (табл. 1). Также в табл. 1 приведены значения T при условиях расположения пор на гранях и в центре тетраэдра при В/Ц = 0,4 (γ = 0,86). Видно, что при постоянной пористости в разных плоскостях требуется разная толщина связи. При этом размеры пор различаются менее чем на порядок, так что нужно учитывать их все. Поэтому структурная плотность γ рассчитывается как средневзвешенная по плоскостям. По полученным зависимостям в программе Mathcad построен график зависимости γ от T/L (рис. 4). Чтобы обеспечить γ = 0,86, принята толщина связи Т = 0,53L.

Рис. 4. Зависимость структурной плотности от соотношения T/L

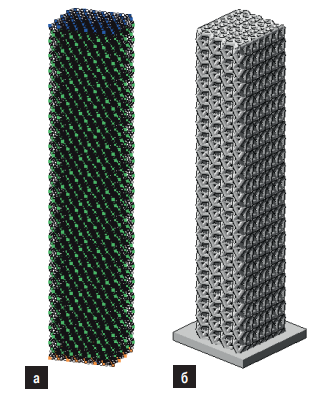

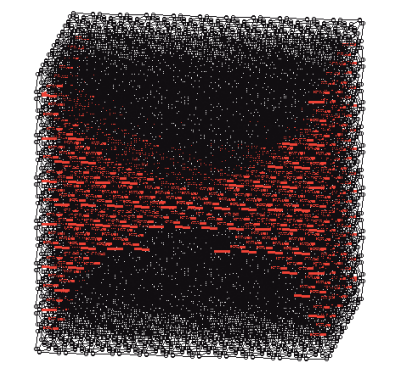

В итоге была создана конечно-элементная модель внутренней структуры цементного камня из базовых элементов-тетраэдров. Часть структуры (в приближении) показана на рис. 5. Эта модель, созданная в программном комплексе ЛИРА-САПР, приведена на рис. 6. Сетка равномерная и одинаковая по всему объему, за исключением микрошероховатостей на внешней поверхности. При этом структура самоподобна и позволяет строить модель в любом желаемом количестве элементов на единицу объема.

Рис. 5. Внешний вид 3D‑сетки (масштаб сферолитов не соблюден для наглядности).

Рис. 6. КЭ‑модель в ЛИРА-САПР: а — стержневая; б — 3D‑вид модели, показана толщина элементов

Так как известно, что форма образца (кубическая или призменная) влияет на показатель прочности, в КЭ‑модели было принято такое же соотношение длины сторон, как у образца при проведении испытаний (h/a = 6). Также была создана аналогичная модель кубической формы, чтобы сравнить характер разрушения моделей двух форм друг с другом и с соответствующими реальными образцами.

Верхняя и нижняя грани были закреплены по отношению к поперечным смещениям (этим имитировались трение в масштабе образца и зажатие частицами в масштабе микроструктуры). Таким образом, была имитирована схема испытаний: нагрузка прикладывалась в виде заданного перемещения верхних узлов, т. е. известной относительной деформации. Соответствующие ей напряжения рассчитывались как отношение продольного усилия к площади сечения структуры. Продольное усилие определялось как сумма реакций опоры узлов опирания (и контролировалось по стержням большой жесткости, соединенным последовательно с узлами опирания через жесткое тело. Продольное усилие в стержне равно усилию в призме, а деформации стержня нулевые).

На каждом этапе нелинейного расчета можно определить деформацию и усилие. Соответственно, можно пересчитать данные и получить напряжения, относительные деформации и модуль упругости.

Результаты исследований

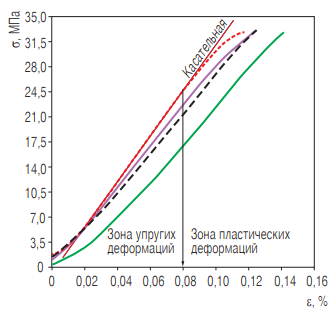

На рис. 7 приведена группа кривых напряжение—деформация образцов одной серии цементного камня 28-суточного возраста из цементного теста с В/Ц = 0,4. Видно, что картина деформирования цементного камня схожа с картиной для цементных композитов, например, с классической кривой деформирования бетона. Выявляются упругие и пластические зоны деформирования. При этом преобладает зона упругих деформаций. Таким образом, с точки зрения деформативности цементных композитов неверно рассматривать цементный камень при его работе в зоне упругих деформаций как элемент пластичности.

Рис. 7. Кривые напряжение σ — деформация ε цементного камня при В/Ц = 0,4

Дальнейшие исследования деформаций цементного камня показали, что доля упругих деформаций растет с возрастом твердения, т. е. с увеличением степени гидратации, приростом гидратной оболочки цементной частицы и снижением пористости, особенно макрокапиллярной. В возрасте до 7 сут доля упругих деформаций не превышает 60 %, а к марочному возрасту достигает 90 %. Отмечается постоянство предельной деформации при нагружении для цементного камня в возрасте более 3 сут, которая определяется не столько гидратной, сколько поровой составляющей и рассчитывается по выявленной авторами корреляционной зависимости

![]() (4)

(4)

В связи с особенностями деформативных свойств были сделаны следующие выводы о строении базового микроструктурного элемента цементного камня:

1) упругие свойства камня определяются толщиной кристаллогидратной оболочки гидратированных частиц и размером капиллярных пор в его структуре;

2) пластические свойства после достижения предела упругости, выражающиеся в непропорционально нарастающей деформации под нагрузкой, должны определяться податливостью базового элемента;

3) податливость базового элемента может быть связана с неоднородностью его строения.

Образование внутренних гидратных продуктов обусловливает пространственные особенности формирования структуры цементного камня, о которых рядом ученых были сформулированы достаточно четкие представления, например:

⋅ в работе [13]: в центральные зоны межзернового пространства поступают ионы кальция от поверхности цементных зерен, а кремнекислородные анионы из-за крупных размеров и малой подвижности практически туда не доходят. В результате ГСК‑фаза в цементном камне в основном концентрируется вблизи поверхности исходных цементных зерен, а центральная зона межзернового пространства свободна от гидратных продуктов или частично заполнена сростками кристаллических масс портландита, что несомненно создает ослабленные участки в формирующейся структуре;

⋅ в работе [14]: фаза C—S—H встречается в нескольких разновидностях, причем различать следует в первую очередь «внутренние» продукты гидратации, образующиеся в пространстве, первоначально занятом цементными зернами, и «внешние», образующиеся в пространстве, первоначально занятом водой;

⋅ в работе [15]: разница состава «внешних» и «внутренних» продуктов гидратации зависит от степени возможной диффузии ионов кальция и кремнезема на разных стадиях твердения; на зернах образуется очень плотная гидросиликатная оболочка, препятствующая проникновению воды к исходному зерну. Ограниченная диффузия воды приводит к превращению минералов в аморфную оболочку, которая очень медленно движется вглубь зерна.

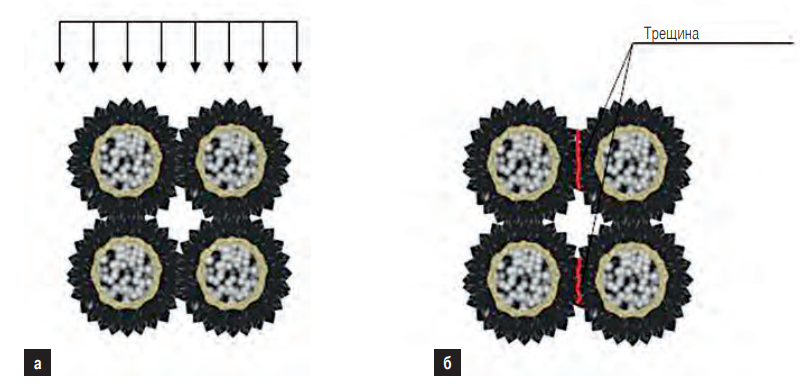

Пример модели гидратной структуры, соответствующей указанным представлениям, приведен на рис. 8. Здесь сферолитные гидратные образования с учетом развития гидратационно-кристаллизационного процесса с периферии к внутренним участкам цементных частиц состоят из трех элементов: наружной кристаллогидратной оболочки, внутренней кристаллогидратной оболочки и непрореагировавшего цементного ядра.

Рис. 8. Модель разрушения цементного камня: а — исходный материал, б — материал с трещинами

Анализ представленной структурной модели с точки зрения определения конечных элементов показывает, что каждый гидратный микроструктурный элемент имеет внутреннюю поверхность раздела фаз, которая представляет собой шарнир, связанный жесткими связями с другими элементами — тоже шарнирами. Таким образом, конечно-элементная модель цементного камня может быть представлена шарнирно-стержневым каркасом, устойчивость которого задается расположением связей/стержней (рис. 9). Соответственно, упругая деформация каркаса есть результат упругой работы стержней до напряжений, соответствующих их прочности.

Рис. 9. Базовый шарнирно-стержневой элемент конечно-элементной модели (тетраэдр с шарнирными узлами)

В результате была создана объемная тетраэдрическая модель максимальной степени упаковки, в которой толщина связей определялась по показателю структурной плотности γ по формулам (1) и (2) и графику (см. рис. 4). Для В/Ц = 0,4 он составил 0,86. Модуль упругости связи / кристаллогидратной оболочки был принят по литературным данным равным 64,5—71,0 ГПа, прочность связи/оболочки — 100 МПа [16].

В упругой стадии (до разрушения связей) значение модуля упругости по расчету для модели составило 31 ГПа, что сходится с экспериментальными данными.

Для учета физической нелинейности характеристики связей задавались в виде диаграммы напряжение—деформация (в данном случае моделировалась упругая работа до предела прочности связи с модулем упругости 70 ГПа с последующим разрушением элемента). Предел прочности связей на разрыв требует дополнительных исследований, в первом приближении он принимался равным 0,1—0,15 прочности на сжатие исходя из того, что картина деформаций и разрушения должна соответствовать действительности (при большой заданной прочности на разрыв разрушение происходило по сжатым элементам, а не по поперечному разрыву, как это происходит в реальности).

При превышении прочности на наиболее напряженных участках связи выключаются, что приводит к дополнительной нарастающей деформации по мере их продолжающегося выключения, и в результате это дает пластическую деформацию каркаса (рис. 10—11).

Рис. 10. Картина деформаций и разрушения призмы по конечно-элементной модели: а — деформированная система; б — выключаемые (разрушенные) элементы на этапе упругопластических деформаций, когда система еще может выдерживать нагрузку (та часть поперечных связей, которая отображает появление вертикальных трещин); в — выключаемые (разрушенные) элементы на этапе разрушения (все поперечные связи разрушены, начинается разрушение продольных связей, за исключением зон влияния трения).

Рис. 11. Картина деформаций и разрушения куба по конечно-элементной модели

Образцы-призмы (рис. 10) вследствие меньшего влияния зоны трения должны разрушаться с образованием параллельных продольных трещин от поперечных разрывающих усилий. По результатам моделирования действительно происходит постепенное выключение поперечных горизонтальных связей. После выключения всех связей начинаются резкое увеличение поперечных деформаций и разрушение образца.

В случае образцов-кубов трение влияет сильнее, и в них имеются зоны объемного сжатия бетона, которые после разрушения образца имеют форму «песочных часов». По расчету модели наблюдается схожая картина (рис. 11). Прочность призм составляла 0,65—0,75 прочности кубов, что также соответствует реальности.

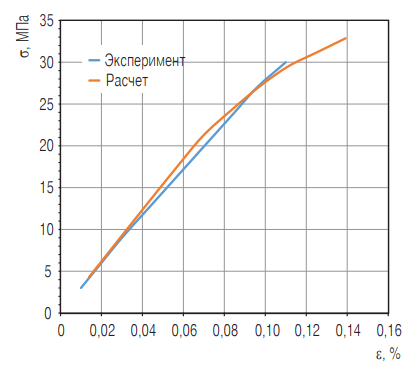

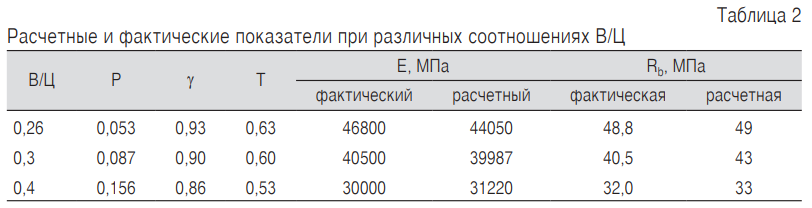

В результате моделирования деформаций конечно-элементной модели была получена зависимость, описывающая и упругую, и пластическую зоны деформаций, определяемые с помощью касательных к кривым деформирования (рис. 12).

Рис. 12. Экспериментальная и расчетная кривые напряжение—деформация

За предел прочности принималось ее значение на этапе, когда поля поперечных разрушений (см. рис. 11) смыкались в центре сечения и все поперечные связи разрушались.

В табл. 2 приведены значения P, γ и T, а также расчетные и фактические значения модуля упругости цементного камня E и его прочности Rb для образцов-призм при различных соотношениях В/Ц. Расчетные показатели получены по разработанной КЭ‑модели, фактические определены экспериментально.

Анализ сходимости экспериментальных и расчетных данных по деформациям, модулю упругости и прочности показывает вариативность не более 7 %, т. е. конечно-элементная модель является высокоточной и может применяться в прогнозировании деформативных свойств цементного камня.

Выводы

На основе анализа экспериментальных данных деформации цементного камня под нагрузкой уточнена микроструктурная модель цементного камня в виде сферолитно-решеточной упаковки гидратированных частиц. В качестве основного параметра такой модели установлен показатель структурной плотности.

Обосновано трехслойное строение базового микроструктурного элемента, определяющее его в конечно-элементной схеме как шарнир, связанный с остальными элементами жесткими кристаллогидратными стержнями.

Определена конечно-элементная модель цементного камня как плотная тетраэдрическая упаковка микроструктурных элементов/шарниров, связанных стержнями, толщина сечения которых определяется предложенным показателем структурной плотности. Упругие деформации при нагружении определяются упругой работой стержней, пластические — последовательным исключением перенапряженных связей из работы.

Апробация разработанной конечно-элементной модели позволяет с высокой точностью прогнозировать деформации при напряжении и модуль упругости цементного камня. Модель предусматривает свое дальнейшее развитие и допускает конструирование структуры счет того, что регулируется расположение элементов и связей между ними или внедряются компоненты с модифицированной жесткостью шарниров или связей.

Исследование выполнено за счет гранта Российского научного фонда № 23—29—00425, https://rscf.ru/project/23-29-00425/.

ЛИТЕРАТУРА

1. Чернышов Е.М., Макеев А.И. К развитию теории конструирования и синтеза структур конгломератных строительных композитов // Фундаментальные, поисковые и прикладные исследования Российской академии архитектуры и строительных наук по научному обеспечению развития архитектуры, градостроительства и строительной отрасли Российской Федерации в 2019 году. Сб. науч. тр. РААСН. Т. 2. М., 2020. С. 482—502.

2. Чернышов Е.М., Макеев А.И. Формирование полей напряжений в однородно/неоднородной структуре конгломератных строительных композитов: формализации к разработке моделей управления // Актуальные проблемы компьютерного моделирования конструкций и сооружений (APCSCE 2018): программа и тез. докл. VII Междунар. симп., Новосибирск, 01—08 июля 2018 г. С. 141.

3. Белов В.В., Образцов И.В. Оптимальные структуры сырьевых смесей при изготовлении строительных цементных композитов // Бетон и железобетон. 2021. № 4 (606). С. 29—38.

4. Несветаев Г.В., Кардумян Г.С. Модуль упругости цементного камня с суперпластификаторами и минеральными модификаторами с учетом его собственных деформаций при твердении // Бетон и железобетон. 2013. № 6. С. 10—13.

5. Харитонов А.М., Харитонов М.И., Тихонов Ю.М. Расчет динамического модуля упругости цементных композиций на основе метода имитационного моделирования // Вестник гражданских инженеров. 2017. № 6 (65). С. 158—163. DOI: 10.23968/1999-5571-2017-14-6-158-163.

6. Комохов П.Г., Харитонов А.М. Имитационно-численная модель нано-структуры и свойств цементного камня // Известия высших учебных заведений. Строительство. 2008. № 4 (592). С. 10—15.

7. Мурадян К.О., Кондращенко В.И., Адилходжаев А.И., Тарасова А.Ю. Конечно-элементная модель модифицированного золой-уноса цементного камня с регулярной и стохастической структурой // Инновации и инвестиции. 2022. № 10. С. 191—197.

8. Korolev A.S., Kopp A., Odnoburtsev D., et al. Compressive and tensile elastic properties of concrete: empirical factors in span reinforced structures design // Materials. 2021. Vol. 14. P. 7578. DOI.org/10.3390/ma14247578.

9. Korolev A., Vatin N. Elasticity modulus of cement composites predicting using layer structure model // Mag. of Civil Engineering. 2021. Vol. 104, N 4. Article N 10413. DOI: 10.34910/MCE.104.13.

10. Korolev A., Vatin N. Layer model of elasticity modulus prediction for lightweight concretes // Mag. of Civil Eng. 2021. Vol. 106, N 6. Article N 10611. DOI: 10.34910/MCE.106.11.

11. Королев А.С. Применение физической модели сферолитно-решеточной структуры при прогнозировании прочности цементного камня и бетона // Вестн. Южно-Уральского гос. ун-та. Серия: Строительство и архитектура. 2008. № 25 (125). С. 9—15.

12. Королев А.С. О новом подходе в математическом прогнозировании водонепроницаемости цементных композитов // Вестник Южно-Уральского государственного университета. Серия: Строительство и архитектура. 2008. № 25 (125). С. 31—36.

13. Колбасов В.М., Елисеев Н.И., Козырева Н.А. и др. Особенности гидратообразования и формирования структур твердения цементов в присутствии сульфитмодифицированных олигомеров // Труды Московского химико-технологического института. 1983. Вып. 128. С. 104—113.

14. Химия цементов / Под ред. Х.Ф.У. Тейлора. М.: Стройиздат, 1969. 501 с.

15. Ларионова З.М., Никитина Л.В., Гарашин В.Р. Фазовый состав, микроструктура и прочность цементного камня и бетона. М.: Стройиздат, 1977. 263 с.

16. Constantinides G., Ulm F.-J. The effect of two types of C—S— H on the elasticity of cement-based materials: Results from nanoindentation and micromechanical modeling // Cement and Concrete Res. 2004. Vol. 34, N. 1. P. 67—80. DOI:10.1016/S 0008—8846(03)00230—8.

| Автор: А.С. Королев, А.А. Задорин, М.В. Мишнев |

| Рубрика: Наука и производство |

| Ключевые слова: цементный камень, модуль упругости, надмолекулярная модель, конечно-элементная модель |