Вопросы и ответы

Очистка силосов

Антон Николаевич Сысоев, заместитель исполнительного директора по модернизации, ОАО «Спасскцемент», Россия

Вопрос: Очистка силосов для хранения материалов является трудоемким и очень опасным мероприятием, особенно когда речь идет о цементных силосах. Зачастую такие работы выполняются людьми непосредственно внутри силоса без применения каких либо специальных устройств и средств защиты. В периодических изданиях часто приводятся статьи об устройствах, позволяющих выполнять очистку механизированным способом без присутствия людей внут-ри силоса.

Насколько эффективны данные устройства (фрезы) при очистке цементных силосов от наростов гидратированного цемента, имеющего высокую прочность?

Можно ли при помощи таких устройств выполнить полную очистку силоса, в том числе разгрузку из силоса кусков обрушенного материала, не прибегая к дополнительным средствам и исключив работу людей внутри силоса?

Вопрос был опубликован: Выпуск №2, 2014

Ответы (6)

Денис Евгеньевич Пантелин, главный технолог, ОАО «Верхнебаканский цементный завод», Россия

Ответ: Нашим предприятием в 2014 году было приобретено оборудование фирмы ООО «Приводные системы», г. Москва. Оно комплектуется на основе частей английского и немецкого производства. Мы произвели пробную чистку цементных силосов при помощи данного оборудования. Применение фрезы намного облегчило и обезопасило проведение чистки. Очистить силос полностью при помощи этого оборудования действительно можно, но в нашем случае оказалось необходимым дополнительно приобрести телескопическое устройство, чтобы обеспечить возможность захвата «мертвых зон». Не думаю, что это обстоятельство является критическим — его можно оговорить при покупке основного комплекта оборудования либо приобрести телескопическое устройство в дальнейшем, после приобретения первичного опыта работы. Единственными отрицательными факторами, на наш взгляд, являются следующие:

1) очистка занимает большое количество времени (правда, наши цементные силосы очень велики — их вместимость равна 15 тыс. т);

2) необходимо накопить опыт работы, позволяющий более эффективно и качественно производить очистку, причем самое главное — не повредить бетонную основу самого силоса. Связано это по большей мере с тем, что поскольку при очистке пространство силоса сильно запылено материалом, ее приходится проводить практически «вслепую».

1) очистка занимает большое количество времени (правда, наши цементные силосы очень велики — их вместимость равна 15 тыс. т);

2) необходимо накопить опыт работы, позволяющий более эффективно и качественно производить очистку, причем самое главное — не повредить бетонную основу самого силоса. Связано это по большей мере с тем, что поскольку при очистке пространство силоса сильно запылено материалом, ее приходится проводить практически «вслепую».

Сакр Наззаль, специалист отдела продаж и маркетинга продукции Cardox, YAKIMAN CO LTD, Кипр

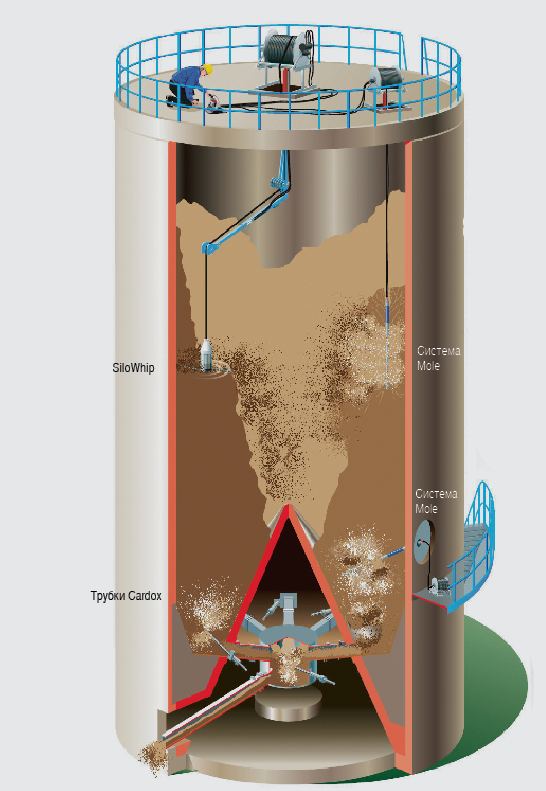

Ответ: Как эффективно очистить силос, не подвергая опасности обслуживающий персонал и не допуская его в силос, когда там находится материал? Прежде всего следует выяснить, какие проблемы возникли с силосом, который требуется очистить. Вначале осматривают участки выгрузки материала из силосов, где часто перед разгрузочными клапанами образуются крупные куски материала. Они могут быть твердыми и плотными. Материал может набрать слишком много влаги и образовать свод над разгрузочными затворами. Возможно прилипание материала к стенкам силоса. Могут выйти из строя аэрационные плитки или аэрожелоба. В настоящее время компания Cardox International имеет в своем распоряжении три системы, чтобы конкретно решать указанные выше проблемы, причем эти системы работают без присутствия человека внутри силоса (рис. 1):

1) Cardox,

2) Mole («Крот»),

3) SiloWhip («Хлыст»).

Система Cardox используется на многих заводах для удаления твердых наростов и закупориваний вокруг разгрузочных затворов и клапанов многих различных видов силосов. Установив компактные розеточные приспособления на этих затворах и клапанах или вокруг них, через розетки внутрь силоса вводят специальные трубки, заполненные жидким CO2, непосредственно в наросты и куски материала. Затем трубки надежно фиксируют и активируют, переводя CO2 в газообразное состояние (с многократным увеличением его объема) за счет тепла, выделяемого специальным источником. Развивается огромное давление, и потоки газа движутся в различных направлениях. Благодаря мощному вспучивающему действию газа, выходящего из трубок Cardox, измельчаются куски и своды материала вокруг разгрузочных затворов, а также на аэрационных плитках и аэрожелобах, что позволяет восстановить движение материала.

Система Mole — новое устройство, оснащенное специально приспособленной трубкой Cardox, — направляет эту трубку прямо в сердцевину нароста или закупоривания. Затем трубку активируют и удаляют материал, после чего устройство извлекают наружу. Данное устройство можно вводить через люки, находящиеся на стенках или в верхней части силоса, или через любое разгрузочное отверстие в дне силоса.

Система SiloWhip имеет гидравлический принцип действия, поэтому она гораздо мощнее, чем традиционные пневматические устройства. Она может вращаться как по часовой стрелке, так и против нее, причем скорость вращения можно регулировать. Доступ через люки в крыше силоса, перемещение несущей конструкции вверх и вниз, а также из стороны в сторону позволяет устанавливать головку устройства прямо в наростах материала и на различных участках вокруг стенок силоса.

Рис. 1 Системы Cardox в силосе

1) Cardox,

2) Mole («Крот»),

3) SiloWhip («Хлыст»).

Система Cardox используется на многих заводах для удаления твердых наростов и закупориваний вокруг разгрузочных затворов и клапанов многих различных видов силосов. Установив компактные розеточные приспособления на этих затворах и клапанах или вокруг них, через розетки внутрь силоса вводят специальные трубки, заполненные жидким CO2, непосредственно в наросты и куски материала. Затем трубки надежно фиксируют и активируют, переводя CO2 в газообразное состояние (с многократным увеличением его объема) за счет тепла, выделяемого специальным источником. Развивается огромное давление, и потоки газа движутся в различных направлениях. Благодаря мощному вспучивающему действию газа, выходящего из трубок Cardox, измельчаются куски и своды материала вокруг разгрузочных затворов, а также на аэрационных плитках и аэрожелобах, что позволяет восстановить движение материала.

Система Mole — новое устройство, оснащенное специально приспособленной трубкой Cardox, — направляет эту трубку прямо в сердцевину нароста или закупоривания. Затем трубку активируют и удаляют материал, после чего устройство извлекают наружу. Данное устройство можно вводить через люки, находящиеся на стенках или в верхней части силоса, или через любое разгрузочное отверстие в дне силоса.

Система SiloWhip имеет гидравлический принцип действия, поэтому она гораздо мощнее, чем традиционные пневматические устройства. Она может вращаться как по часовой стрелке, так и против нее, причем скорость вращения можно регулировать. Доступ через люки в крыше силоса, перемещение несущей конструкции вверх и вниз, а также из стороны в сторону позволяет устанавливать головку устройства прямо в наростах материала и на различных участках вокруг стенок силоса.

Штефан Маркс, специалист по технологическим решениям для силосного оборудования, Martin Engineering GmbH, Германия

Ответ: Одно из самых неприятных происшествий на силосной установке — зависание материала в бункере: разгрузочное устройство запускается, из элеватора вытекает небольшое количество сыпучего груза и затем весь процесс разгрузки «захлебывается». В таком случае необходимо быстро реагировать и исправлять ситуацию. Самые частые проблемы в бункерах — это налипание сыпучих масс на стенки, куполообразование, сводообразование и стволо-

образование.

Одним из возможных решений, позволяющих обеспечить бесперебойную работу отпускного элеватора, является применение стабилизаторов истечения, например пневмотранспортной системы (воздушной пушки).

Если в бункере вопреки всем предпринятым мерам все же налипает и слеживается материал, в силосе может скопиться большое количество «мертвого» материала либо образуется плотная пробка — тогда возникает вопрос, как удалить такой материал из силоса. «Горнотехнический» способ выемки, при котором внутри силоса находится человек и очистка осуществляется вручную, очень опасен и малоэффективен, а если материал слежался вертикально по стенкам силоса либо образовалась сплошная пробка, то полностью решить проблему с его помощью вообще невозможно.

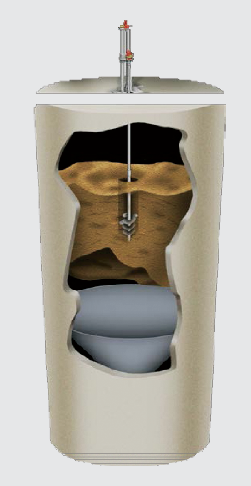

В случае закупоривания силоса, когда в заполняющем его материале отсутствует сквозной просвет, нужно пробить вертикальный канал, ведущий к выпускному отверстию. Фирма Martin Engineering использует в таких случаях буровую технику с гидравлическим приводом (рис. 2). Геометрические параметры буровой установки соответствуют параметрам очистительной установки, которая перемещается вслед за ней. После того как проходной канал просверлен, начинает работать устройство механической очистки внутренней поверхности силоса.

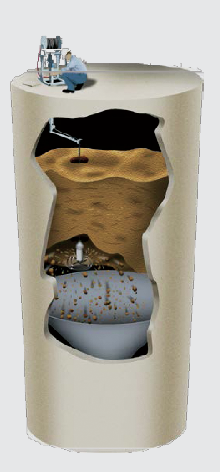

Если в бункере есть просвет (сыпучий материал «всего лишь» налип на стенки), используется очистительное устройство с гидроприводом. Очиститель устанавливают на крыше силоса (рис. 3). Наблюдая за очисткой через обычное смотровое отверстие, технический работник дистанционно управляет двигателем очистителя, который помещен внутри силоса. В качестве отбойных инструментов, находящихся на двигателе, используются стальные, латунные цепи или пластиковые плети в зависимости от свойств разбиваемого материала. Монтаж и управление установкой осуществляют два человека.

образование.

Одним из возможных решений, позволяющих обеспечить бесперебойную работу отпускного элеватора, является применение стабилизаторов истечения, например пневмотранспортной системы (воздушной пушки).

Если в бункере вопреки всем предпринятым мерам все же налипает и слеживается материал, в силосе может скопиться большое количество «мертвого» материала либо образуется плотная пробка — тогда возникает вопрос, как удалить такой материал из силоса. «Горнотехнический» способ выемки, при котором внутри силоса находится человек и очистка осуществляется вручную, очень опасен и малоэффективен, а если материал слежался вертикально по стенкам силоса либо образовалась сплошная пробка, то полностью решить проблему с его помощью вообще невозможно.

В случае закупоривания силоса, когда в заполняющем его материале отсутствует сквозной просвет, нужно пробить вертикальный канал, ведущий к выпускному отверстию. Фирма Martin Engineering использует в таких случаях буровую технику с гидравлическим приводом (рис. 2). Геометрические параметры буровой установки соответствуют параметрам очистительной установки, которая перемещается вслед за ней. После того как проходной канал просверлен, начинает работать устройство механической очистки внутренней поверхности силоса.

Если в бункере есть просвет (сыпучий материал «всего лишь» налип на стенки), используется очистительное устройство с гидроприводом. Очиститель устанавливают на крыше силоса (рис. 3). Наблюдая за очисткой через обычное смотровое отверстие, технический работник дистанционно управляет двигателем очистителя, который помещен внутри силоса. В качестве отбойных инструментов, находящихся на двигателе, используются стальные, латунные цепи или пластиковые плети в зависимости от свойств разбиваемого материала. Монтаж и управление установкой осуществляют два человека.

Рис. 2. Буровая установка с гидроприводом

Рис. 3. Система механической очистки с гидроприводом

Алексей Викторович Попов, генеральный директор регионального представительства STANDARD INDUSTRIE International, Россия

Ответ: Компания STANDARD INDUSTRIE International проектирует, производит и поставляет оборудование для улучшения хранения, транспортировки и характеристик потока порошкообразных и сыпучих материалов.

Имея богатый опыт в области производства и применения оборудования для очистки силосов, бункеров и других емкостей для хранения материалов, компания разработала уникальные инновационные системы GIRONET® и POWERNET®, обеспечивающие полную безопасность человека.

В настоящее время производители цемента, извести, гипса и других подобных материалов нередко сталкиваются с проблемой их налипания в огромном количестве на стенках емкостей, что препятствует транспортировке материалов и приводит к уменьшению объема производства. Система GIRONET®, разработанная для устранения данной проблемы, устанавливается на кровле емкости (рис. 4). Она состоит из мотора очистки и колена с шарнирным рычагом с вращением на 360°, что обеспечивает эффективную очистку всех типов силосов

и бункеров разного диаметра на глубину до 45 м. При полном блокировании материала в емкостях (мостовой вид зависа-ния) используется система POWERNET® (рис. 5) для бурения отверстия необходимого диаметра с последующим использованием системы GIRONET®.

Системы GIRONET® и POWERNET® полностью механизированы и управляются дистанционно, что обеспечивает безопасность при проведении данных работ, так как оператору нет необходимости находиться внутри емкости. Данная система соответствует ISO14001.

В зависимости от твердости материала используются системы GIRONET® и POWERNET® в пневматической или гидравлической версии. Мотор очистки системы GIRONET® работает при давлении 6—7 бар, рабочий поток равен 360 м3/ч. В комплекте к системе GIRONET® существует несколько видов насадок (сталь, латунь, цепи, ремни из полиамида) для очистки бетонной, металлической и даже покрытой футеровкой емкости. Необходимые насадки, прикрепленные к мотору, вращаются со скоростью 2500 и 3000 об./мин в случаях пневматической и гидравлический версий соответственно и разбивают налипший материал (рис. 6).

Имея богатый опыт в области производства и применения оборудования для очистки силосов, бункеров и других емкостей для хранения материалов, компания разработала уникальные инновационные системы GIRONET® и POWERNET®, обеспечивающие полную безопасность человека.

В настоящее время производители цемента, извести, гипса и других подобных материалов нередко сталкиваются с проблемой их налипания в огромном количестве на стенках емкостей, что препятствует транспортировке материалов и приводит к уменьшению объема производства. Система GIRONET®, разработанная для устранения данной проблемы, устанавливается на кровле емкости (рис. 4). Она состоит из мотора очистки и колена с шарнирным рычагом с вращением на 360°, что обеспечивает эффективную очистку всех типов силосов

и бункеров разного диаметра на глубину до 45 м. При полном блокировании материала в емкостях (мостовой вид зависа-ния) используется система POWERNET® (рис. 5) для бурения отверстия необходимого диаметра с последующим использованием системы GIRONET®.

Рис. 4. Схема системы GIRONET

Рис. 5. Схема системы POWERNET

Системы GIRONET® и POWERNET® полностью механизированы и управляются дистанционно, что обеспечивает безопасность при проведении данных работ, так как оператору нет необходимости находиться внутри емкости. Данная система соответствует ISO14001.

В зависимости от твердости материала используются системы GIRONET® и POWERNET® в пневматической или гидравлической версии. Мотор очистки системы GIRONET® работает при давлении 6—7 бар, рабочий поток равен 360 м3/ч. В комплекте к системе GIRONET® существует несколько видов насадок (сталь, латунь, цепи, ремни из полиамида) для очистки бетонной, металлической и даже покрытой футеровкой емкости. Необходимые насадки, прикрепленные к мотору, вращаются со скоростью 2500 и 3000 об./мин в случаях пневматической и гидравлический версий соответственно и разбивают налипший материал (рис. 6).

Рис. 6. Система GIRONET в действии

.jpg)

Арне Хилк, главный специалист по силосным технологиям, Claudius Peters ProjectsGmbH, Германия

Ответ: Очистка силосов — это очень трудоемкая и опасная операция. И если уже возникла необходимость ее проведения, то всегда должен быть найден ответ на вопрос, как в будущем можно избежать образования «мертвых зон» в силосе.

Сначала необходимо проанализировать основные причины образования остаточного материала в силосе. Они могут заключаться как в системе разгрузки, так и в свойствах хранящегося материала. Конструкция силоса должна соответствовать своему назначению. Некоторые старые конструкции обеспечивали это только частично — разгрузка происходила только в виде воронкообразного, а не массового потока. Возможна также ситуация, когда материал для хранения изменился, но старая конструкция силоса используется до сих пор.

Другая возможная причина «мертвых» отложений материала — ненадлежащий технический уход за системой разгрузки из силоса или ненадлежащий контроль герметичности его корпуса. Если отложения материала образуются только в нескольких зонах силоса, то необходимо проверить, нет ли неисправностей в существующей системе.

Если довольно часто приходится проводить ручную очистку силосов, то это может быть достаточным основанием для проверки и анализа, которые позволили бы установить, действительно ли силос имеет достаточно эффективную систему выгрузки или требуются ее конструктивные изменения.

В последнем случае вначале следует проверить, допускает ли статическая конструкция силоса такие конструктивные изменения. Изменение конструкции днища силоса может влиять на профили потока в силосе и тем самым изменить нагрузки на его стенки.

Затем следует выбрать профиль потока для данной конструкции силоса. Воронкообразный поток в силосе может через некоторое время способствовать образованию «мертвых» отложений материала, но если материал не успевает затвердеть, а наличие его остатков само по себе — не проблема, то это может быть самым дешевым вариантом.

Если требуется соблюдение принципа «firstinfirstout» («первым пришел — первым и вышел»), т. е. выгрузки в порядке поступления, как это обычно желательно для всех силосов с цементом и смесями, содержащими цемент, то целью модификации должно быть получение массового или почти массового потока. Только в этом случае можно иметь уверенность, что в долгосрочной перспективе в силосе не будут образовываться «мертвые» зоны материала.

Для обеспечения массового потока требуется спроектировать отверстие правильного размера и конус с правильным наклоном для разгрузки материала. Однако для силосов большого диаметра спроектированный конус может оказаться очень длинным, что неэкономично.

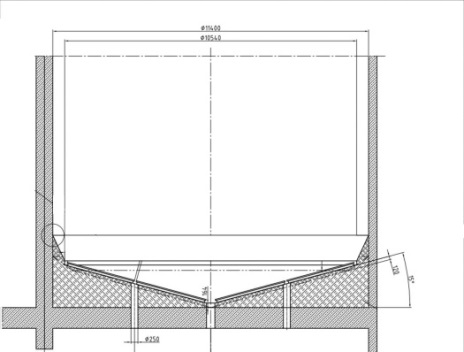

Многие существующие силосы имеют плоское днище и пневматическую систему аэрации (см. рис. 7). В этом случае путем установки наклонного аэрированного днища можно снизить объем остаточного материала, но это поможет только в том случае, если диаметр силоса не превышает определенного предела.

Если в таких силосах горизонтальное расстояние от разгрузочного отверстия до стенки силоса выше этого предела, то после некоторого времени разгрузки все еще могут образовываться «мертвые» отложения, так как над выходом будет образовываться разгрузочная воронка из-за более легкой вертикальной выгрузки материала под действием его веса по сравнению с горизонтальной. Поэтому, если регулярно не опорожнять полностью такой силос, материал вокруг основной воронки (в более далеких от выгрузочного отверстия зонах) может затвердевать и превратиться в «мертвые» отложения.

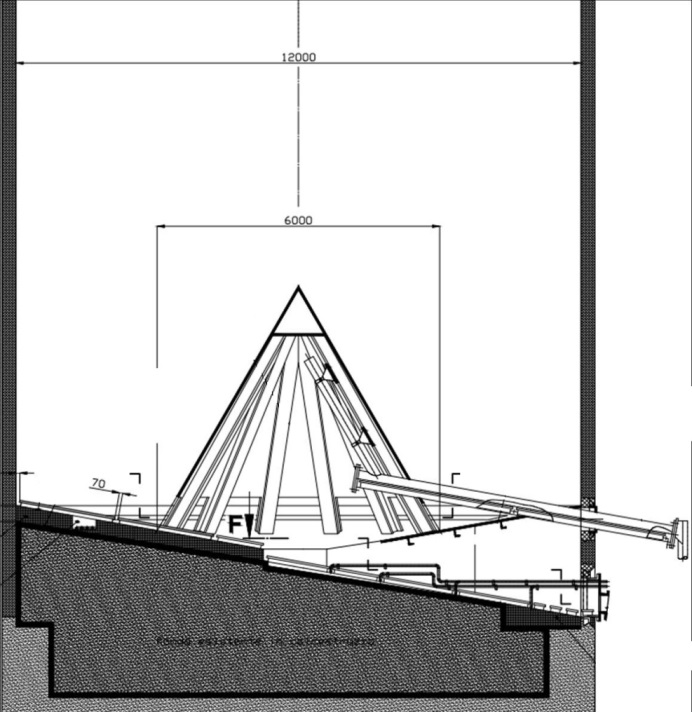

В данном случае установка конуса внутри силоса увеличит длину «активной зоны» силоса и уменьшит возможность образования «мертвых» остатков материала в силосе. Если это сочетать с контролем уровня материала под конусом, то там не только будет происходить хорошая разгрузка с точки зрения степени опорожнения, но и поток также будет более стабильным.

Пример такой установки представлен на рис. 8.

Конус устанавливается из сборных стальных элементов с такими размерами, чтобы эти элементы проходили через доступное отверстие. Для обеспечения постоянного давления под конусом монтируется обеспыливающий трубопровод. Такие установки могут быть смонтированы за сравнительно короткое время и послужат долгосрочному безопасному функционированию системы разгрузки силоса.

Ручная механическая очистка силосов является очень сложной и опасной операцией, поэтому всегда необходимо задумываться над шагами, направленными на постоянное улучшение всей системы. Конструктивное изменение силосного днища может послужить шагом в этом направлении.

Сначала необходимо проанализировать основные причины образования остаточного материала в силосе. Они могут заключаться как в системе разгрузки, так и в свойствах хранящегося материала. Конструкция силоса должна соответствовать своему назначению. Некоторые старые конструкции обеспечивали это только частично — разгрузка происходила только в виде воронкообразного, а не массового потока. Возможна также ситуация, когда материал для хранения изменился, но старая конструкция силоса используется до сих пор.

Другая возможная причина «мертвых» отложений материала — ненадлежащий технический уход за системой разгрузки из силоса или ненадлежащий контроль герметичности его корпуса. Если отложения материала образуются только в нескольких зонах силоса, то необходимо проверить, нет ли неисправностей в существующей системе.

Если довольно часто приходится проводить ручную очистку силосов, то это может быть достаточным основанием для проверки и анализа, которые позволили бы установить, действительно ли силос имеет достаточно эффективную систему выгрузки или требуются ее конструктивные изменения.

В последнем случае вначале следует проверить, допускает ли статическая конструкция силоса такие конструктивные изменения. Изменение конструкции днища силоса может влиять на профили потока в силосе и тем самым изменить нагрузки на его стенки.

Затем следует выбрать профиль потока для данной конструкции силоса. Воронкообразный поток в силосе может через некоторое время способствовать образованию «мертвых» отложений материала, но если материал не успевает затвердеть, а наличие его остатков само по себе — не проблема, то это может быть самым дешевым вариантом.

Если требуется соблюдение принципа «firstinfirstout» («первым пришел — первым и вышел»), т. е. выгрузки в порядке поступления, как это обычно желательно для всех силосов с цементом и смесями, содержащими цемент, то целью модификации должно быть получение массового или почти массового потока. Только в этом случае можно иметь уверенность, что в долгосрочной перспективе в силосе не будут образовываться «мертвые» зоны материала.

Для обеспечения массового потока требуется спроектировать отверстие правильного размера и конус с правильным наклоном для разгрузки материала. Однако для силосов большого диаметра спроектированный конус может оказаться очень длинным, что неэкономично.

Многие существующие силосы имеют плоское днище и пневматическую систему аэрации (см. рис. 7). В этом случае путем установки наклонного аэрированного днища можно снизить объем остаточного материала, но это поможет только в том случае, если диаметр силоса не превышает определенного предела.

Рис. 7. Модификация силоса с наклонным аэрированным днищем

Если в таких силосах горизонтальное расстояние от разгрузочного отверстия до стенки силоса выше этого предела, то после некоторого времени разгрузки все еще могут образовываться «мертвые» отложения, так как над выходом будет образовываться разгрузочная воронка из-за более легкой вертикальной выгрузки материала под действием его веса по сравнению с горизонтальной. Поэтому, если регулярно не опорожнять полностью такой силос, материал вокруг основной воронки (в более далеких от выгрузочного отверстия зонах) может затвердевать и превратиться в «мертвые» отложения.

В данном случае установка конуса внутри силоса увеличит длину «активной зоны» силоса и уменьшит возможность образования «мертвых» остатков материала в силосе. Если это сочетать с контролем уровня материала под конусом, то там не только будет происходить хорошая разгрузка с точки зрения степени опорожнения, но и поток также будет более стабильным.

Пример такой установки представлен на рис. 8.

Рис. 8. Модификация силоса с конусами боковой разгрузки

Конус устанавливается из сборных стальных элементов с такими размерами, чтобы эти элементы проходили через доступное отверстие. Для обеспечения постоянного давления под конусом монтируется обеспыливающий трубопровод. Такие установки могут быть смонтированы за сравнительно короткое время и послужат долгосрочному безопасному функционированию системы разгрузки силоса.

Ручная механическая очистка силосов является очень сложной и опасной операцией, поэтому всегда необходимо задумываться над шагами, направленными на постоянное улучшение всей системы. Конструктивное изменение силосного днища может послужить шагом в этом направлении.

Дмитрий Вайс, канд. техн. наук, инженер по разработке и реализации технологического оборудования, IBAU HAMBURG Ingenieurgesellschaft Industriebau mbH, Германия

Ответ: Данный материал относится к вопросу реконструкции существующих цементных силосов диаметром 10—18 м на предприятиях стран СНГ.

При реконструкции существующего силоса ставится задача, аналогичная возникающей при строительстве нового, а именно: обеспечить максимальную степень разгрузки силоса, ликвидировать образование наростов материала в нем, обеспечить надежную регулируемую выгрузку материала с заданной производительностью. С этой целью нижняя часть силоса реконструируется, причем окончательный способ реконструкции всегда зависит от типа силоса, а также от пожеланий и возможностей заказчика. Реконструкция днища подразумевает оптимизацию его конфигурации, оптимизацию его аэрации и разгрузки.

Оптимизация конфигурации днища подразумевает проверку существующей ситуации и проработку вариантов необходимых модификаций. Модификации могут касаться углов наклона существующих наклонных плоскостей днища, изменения либо сохранения числа и расположения разгрузочных отверстий, монтажа открытого или закрытого обратного конуса. Например, если от силоса диаметром 10 м планируется подавать цемент вбок, то в некоторых случаях имеет смысл производить реконструкцию таким образом, чтобы цемент выгружался через новое отверстие в нижней боковой части силоса при закрытии существующих нижних загрузочных отверстий.

Можно весьма значительно увеличить степень разгрузки силоса, если предусмотреть установку обратного конуса: за счет перераспределения потоков материала в силосе значительно увеличивается интенсивность его потока на периферийных областях, что препятствует ограничению подвижности материала и, следовательно, образованию наростов на стенках. В несколько меньшей степени это достигается без установки обратного конуса, но при полной замене системы аэрации и ее специальном размещении и ориентации отдельных элементов.

Оптимизация системы аэрации силоса подразумевает, как правило, замену существующей системы аэрации на новую. При этом на подготовленном днище силоса определенным образом укладываются так называемые аэрационные кассеты (аэрокассеты), представляющие собой металлические короба с элементами крепления и патрубком для присоединения воздухопровода. В верхней части аэрокассеты вместо металлической стенки натягивается специальная воздухопроницаемая аэрационная ткань, не пропускающая цемент. Конструкция аэрокассеты и прочность ткани таковы, что они в течение многих лет выдерживают давление и движение материала над ними. На некоторых предприятиях аэрокассеты служат уже не один десяток лет без замены ткани.

Аэрокассеты объединяются в группы, называемые аэрационными секциями. На днище силоса имеется несколько таких секций.

Размер и число секций, а также ориентация аэрокассет на днище подбираются для каждого типа силоса индивидуально. Во время выгрузки материала из силоса в один отдельно взятый момент времени активны только одна или несколько секций днища, т. е. задействуется только определенная часть полной аэрационной площади днища. Через определенный промежуток времени происходит переключение с одной секции на другую и так далее, после чего происходит возврат к исходной секции, и цикл повторяется. Секционная аэрация позволяет, с одной стороны, обеспечить в течение цикла равномерное опускание материала по всему объему силоса и, с другой стороны, существенно экономить сжатый воздух за счет сокращения площади единовременной аэрации.

Модернизированная система аэрации использует эффект псевдоожижения сыпучего материала, поэтому не требует большого давления, чтобы привести его в движение.

Для подачи воздуха к аэрокассетам обычно используются роторно-поршневые воздуходувки, вырабатывающие сжатый воздух, не содержащий примесей масла, давлением не более 600 мбар.

Применение силосной технологии ИБАУ в существующих силосах диаметром 10—15 м может обеспечить до 90 % экономии электроэнергии, при этом производительность разгрузки силоса может достигать 400—500 т/ч.

Таким образом, после проведенной реконструкции с сохранением существующего корпуса силоса обновленная силосная установка по своим показателям приближается к самым современным силосным установкам, которые строятся и проектируются сегодня во всем мире.

При реконструкции существующего силоса ставится задача, аналогичная возникающей при строительстве нового, а именно: обеспечить максимальную степень разгрузки силоса, ликвидировать образование наростов материала в нем, обеспечить надежную регулируемую выгрузку материала с заданной производительностью. С этой целью нижняя часть силоса реконструируется, причем окончательный способ реконструкции всегда зависит от типа силоса, а также от пожеланий и возможностей заказчика. Реконструкция днища подразумевает оптимизацию его конфигурации, оптимизацию его аэрации и разгрузки.

Оптимизация конфигурации днища подразумевает проверку существующей ситуации и проработку вариантов необходимых модификаций. Модификации могут касаться углов наклона существующих наклонных плоскостей днища, изменения либо сохранения числа и расположения разгрузочных отверстий, монтажа открытого или закрытого обратного конуса. Например, если от силоса диаметром 10 м планируется подавать цемент вбок, то в некоторых случаях имеет смысл производить реконструкцию таким образом, чтобы цемент выгружался через новое отверстие в нижней боковой части силоса при закрытии существующих нижних загрузочных отверстий.

Можно весьма значительно увеличить степень разгрузки силоса, если предусмотреть установку обратного конуса: за счет перераспределения потоков материала в силосе значительно увеличивается интенсивность его потока на периферийных областях, что препятствует ограничению подвижности материала и, следовательно, образованию наростов на стенках. В несколько меньшей степени это достигается без установки обратного конуса, но при полной замене системы аэрации и ее специальном размещении и ориентации отдельных элементов.

Оптимизация системы аэрации силоса подразумевает, как правило, замену существующей системы аэрации на новую. При этом на подготовленном днище силоса определенным образом укладываются так называемые аэрационные кассеты (аэрокассеты), представляющие собой металлические короба с элементами крепления и патрубком для присоединения воздухопровода. В верхней части аэрокассеты вместо металлической стенки натягивается специальная воздухопроницаемая аэрационная ткань, не пропускающая цемент. Конструкция аэрокассеты и прочность ткани таковы, что они в течение многих лет выдерживают давление и движение материала над ними. На некоторых предприятиях аэрокассеты служат уже не один десяток лет без замены ткани.

Аэрокассеты объединяются в группы, называемые аэрационными секциями. На днище силоса имеется несколько таких секций.

Размер и число секций, а также ориентация аэрокассет на днище подбираются для каждого типа силоса индивидуально. Во время выгрузки материала из силоса в один отдельно взятый момент времени активны только одна или несколько секций днища, т. е. задействуется только определенная часть полной аэрационной площади днища. Через определенный промежуток времени происходит переключение с одной секции на другую и так далее, после чего происходит возврат к исходной секции, и цикл повторяется. Секционная аэрация позволяет, с одной стороны, обеспечить в течение цикла равномерное опускание материала по всему объему силоса и, с другой стороны, существенно экономить сжатый воздух за счет сокращения площади единовременной аэрации.

Модернизированная система аэрации использует эффект псевдоожижения сыпучего материала, поэтому не требует большого давления, чтобы привести его в движение.

Для подачи воздуха к аэрокассетам обычно используются роторно-поршневые воздуходувки, вырабатывающие сжатый воздух, не содержащий примесей масла, давлением не более 600 мбар.

Применение силосной технологии ИБАУ в существующих силосах диаметром 10—15 м может обеспечить до 90 % экономии электроэнергии, при этом производительность разгрузки силоса может достигать 400—500 т/ч.

Таким образом, после проведенной реконструкции с сохранением существующего корпуса силоса обновленная силосная установка по своим показателям приближается к самым современным силосным установкам, которые строятся и проектируются сегодня во всем мире.

Поделиться: