Вопросы и ответы

Помол сырьевых материалов

Вопрос: Как можно оценить и сравнить эксплуатационные затраты на вертикальную роликовую мельницу и традиционную шаровую при помоле сырьевых материалов с одновременной сушкой? Хотелось бы узнать удельные затраты в евро на тонну сырьевой муки (цемента).Ответы (2)

д-р Аньян Кр. Чаттерджи, управляющий директор, CONMAT Technologies Private Limited, Индия

Ответ: 1. Введение. Основными статьями расхода при помоле сырья являются капитальные затраты, эксплуатационные затраты и стоимость электроэнергии. На отделение подготовки сырьевой муки цементного завода приходится 15—25% всей энергии при ее удельном расходе 85—110 кВт·ч/т цемента. Таким образом, неудивительно, что помол сырья в основном нацелен на самый низкий расход электроэнергии, даже если начальные капиталовложения выше, чем на другие варианты с более низкими капитальными затратами, но более высоким удельным расходом энергии.

В настоящее время для помола сырьевых материалов в основном используются традиционные шаровые мельницы (conventional ball mills, CBM) и вертикальные валковые мельницы (vertical roll mills, VRM), оснащенные высокопроизводительными сепараторами. За последнее десятилетие создана гибридная помольная система, в которой вместо мельниц VRM используются пресс-валки (hydraulic roller press, HRP). Однако такая система в данном ответе не рассмотрена, поскольку вопрос касается сравнения мельниц CBM и VRM.

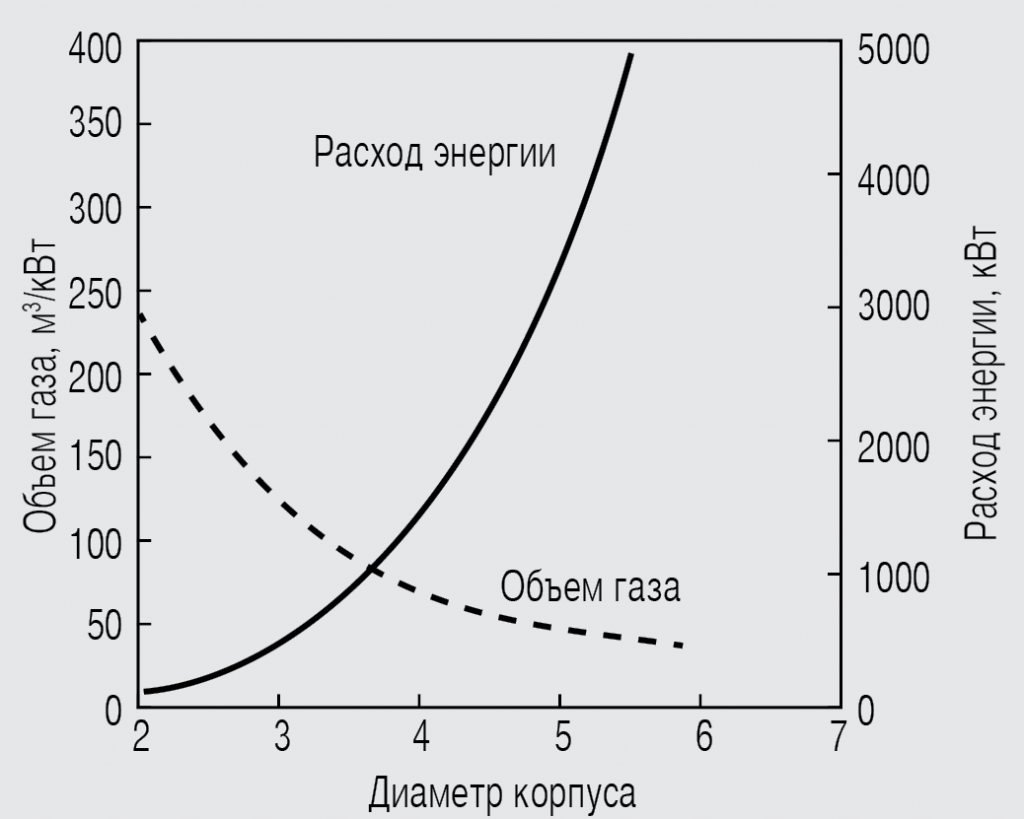

2. Рост популярности мельниц VRM для помола сырья. Несмотря на то, что за последние 30—40 лет шаровые мельницы усовершенствовались (повышена их производительность, используются высокопроизводительные сепараторы, улучшена футеровка, внедрены инновационные системы управления и т. д.), в последние годы CBM, особенно воздухоструйные, уступают место мельницам VRM. В основном это происходит оттого, что с увеличением диаметра и производительности CBM уменьшается удельный объем газа, при котором поддерживается допустимая скорость газа в мельнице (рис. 1).

В то же время самая крупная CBM для помола и сушки сырья имеет диаметр 5,8 м и мощность привода 9,2 тыс. кВт при гарантированной производительности 550 т/ч. Это создает ограничение в использовании мельниц данного типа на заводах большой мощности.

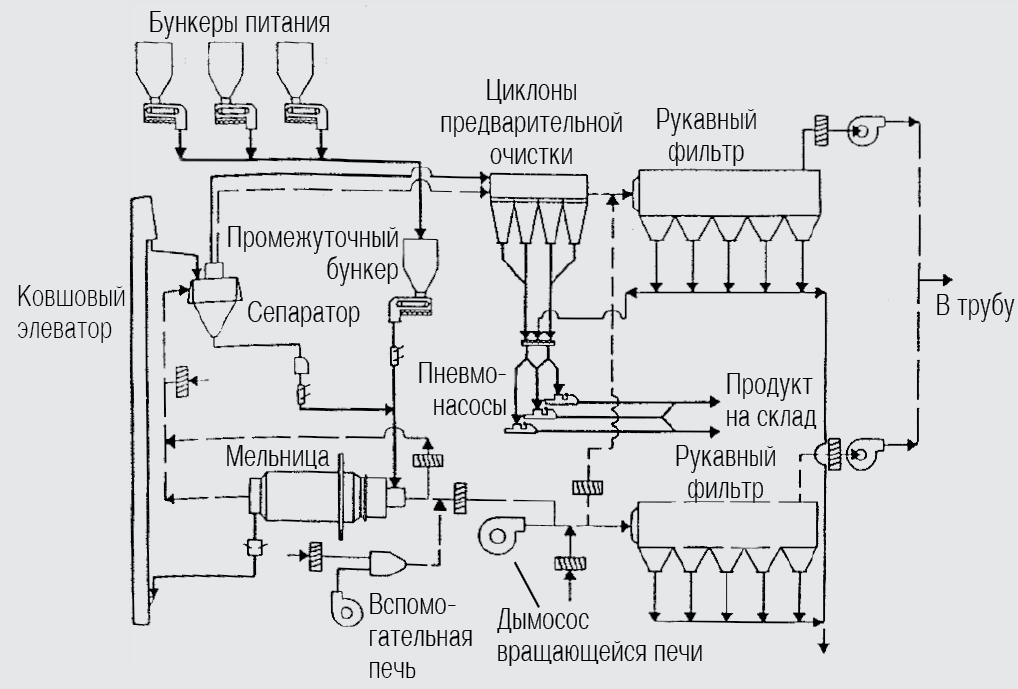

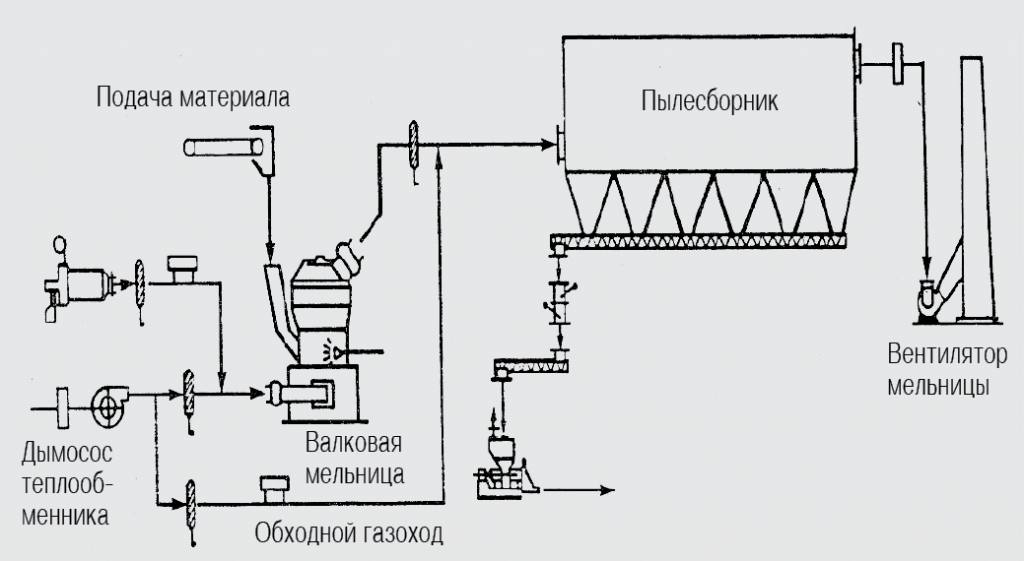

3. Сравнение систем помола. Стандартная технологическая схема системы с использованием шаровой мельницы представлена на рис. 2, а на рис. 3 и 4 приведены современные схемы с использованием VRM.

Из рис. 2 очевидно, что система с CBM включает в себя много вспомогательного оборудования, в то время как система с VRM отличается простотой, объединяя функции вторичного и третичного дробления, сушки, помола и классификации в одном компактном агрегате.

Двухвентиляторная система дешевле, однако фильтр может работать под давлением 800—1000 мм вод. ст., что делает существенным фактором инфильтрацию воздуха. Давление в фильтре трехвентиляторной системы гораздо ниже, однако она на 7—10 % дороже. Она больше подходит для сырья с высокой влажностью или в случае, когда объем отходящих печных газов превышает потребность мельницы VRM.

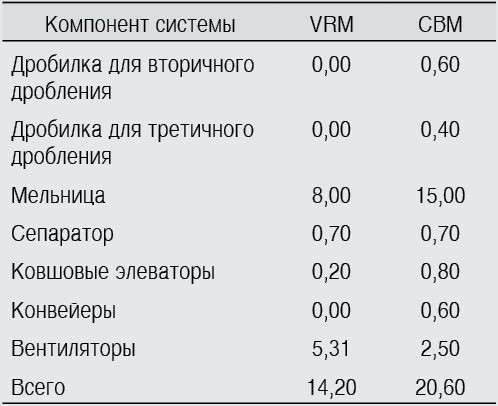

4. Сравнение потребления электроэнергии. В табл. 2 приведен удельный расход электроэнергии CBM и VRM при производительности 150 т/ч. Влажность сырья принята равной 6 %, а индекс измельчаемости в шаровой мельнице Бонда — 10,5.

5. Сравнение абразивного износа мельничных систем. Очевидно, что вопрос абразивного износа важен с точки зрения эксплуатационных затрат. Вообще для умеренно абразивного сырья (с содержанием кварца менее 8%) обычный относительный износ имеет следующие значения:

деталей VRM — 1—4 г/т продукта,

мелющих тел CBM — 20—50 г/т продукта.

При обычных условиях срок службы валков равен 10 тыс.—15 тыс. ч. Мелющие тела стоят в 2—3 раза дешевле, чем эквивалентные по массе быстроизнашивающиеся компоненты VRM, но относительный износ шаров в 10 раз выше.

С учетом все возрастающей популярности валковых мельниц надежность таких быстроизнашивающихся частей, как бандажи валков и броневые плиты стола, приобрела особое значение. Разработан новый композитный материал Duocast, который, как утверждают, более чем в 2 раза увеличивает срок службы бандажей.

6. Оценка относительных затрат при помоле в мельницах рассматриваемых типов. Хотя и имелась конкретная просьба сравнить абсолютные затраты при помоле в двух рассматриваемых системах в евро на тонну готовой сырьевой муки, из вышеизложенного очевидно, что такое сравнение может оказаться нереальным, поскольку работа мельничных систем зависит, среди прочего, от размалываемости сырья, его влажности, абразивности материала, масштаба производства, характеристик получаемого продукта, применяемой технологической схемы, запланированного удельного расхода электроэнергии на переделе измельчения сырья.

Поскольку указанные параметры зависят от конкретной производственной площадки и объекта, удельные затраты при помоле сырья будут значительно меняться в зависимости от ситуации. Несмотря на это замечание, технико-экономические показатели мельниц VRM намного выше показателей CBM. Ранее существовало мнение, что в случае высокоабразивных материалов с очень высоким содержанием свободного кварца предпочтение следует отдавать CBM. Такое мнение отвергнуто благодаря усовершенствованию конструкции агрегата и более высокой износоустойчивости деталей VRM.

Таким образом, для помола сырья и его сушки предпочтение при проектировании систем помола отдается в основном VRM, несмотря на вероятность повышения капитальных затрат на 10—20 %. Реальная рентабельность этих мельниц по сравнению с CBM определяется способностью перерабатывать очень влажное сырье (около 25 %) при снижении удельного расхода электроэнергии по сравнению с CBM, часто на 25—30 %. Кроме того, для VRM характерны более низкие эксплуатационные расходы благодаря возможности использовать один компактный агрегат, устанавливаемый на заводах большой мощности, и удовлетворительный срок службы.

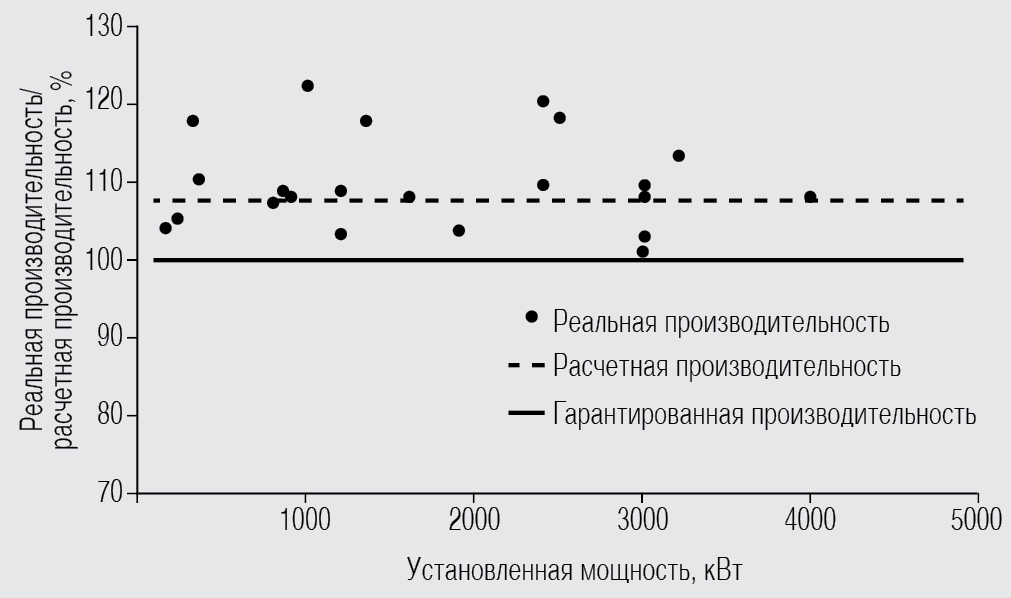

И наконец, преимущество VRM, судя по опыту их эксплуатации, заключается в том, что почти во всех случаях достигнутая реальная производительность выше, чем гарантированная, за несколькими редкими исключениями (рис. 5).

В настоящее время для помола сырьевых материалов в основном используются традиционные шаровые мельницы (conventional ball mills, CBM) и вертикальные валковые мельницы (vertical roll mills, VRM), оснащенные высокопроизводительными сепараторами. За последнее десятилетие создана гибридная помольная система, в которой вместо мельниц VRM используются пресс-валки (hydraulic roller press, HRP). Однако такая система в данном ответе не рассмотрена, поскольку вопрос касается сравнения мельниц CBM и VRM.

2. Рост популярности мельниц VRM для помола сырья. Несмотря на то, что за последние 30—40 лет шаровые мельницы усовершенствовались (повышена их производительность, используются высокопроизводительные сепараторы, улучшена футеровка, внедрены инновационные системы управления и т. д.), в последние годы CBM, особенно воздухоструйные, уступают место мельницам VRM. В основном это происходит оттого, что с увеличением диаметра и производительности CBM уменьшается удельный объем газа, при котором поддерживается допустимая скорость газа в мельнице (рис. 1).

Рис. 1. Объем газа и расход энергии шаровых мельниц

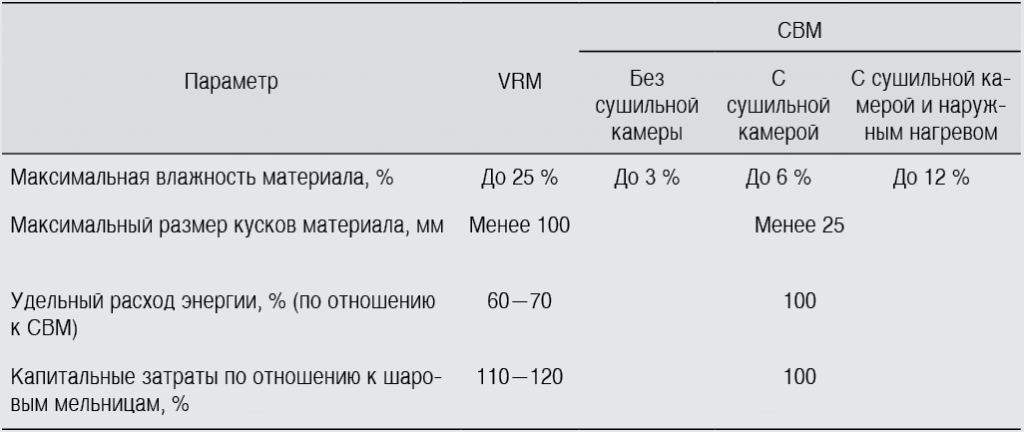

Таблица 1. Характеристики мельниц VRM и CBM

В то же время самая крупная CBM для помола и сушки сырья имеет диаметр 5,8 м и мощность привода 9,2 тыс. кВт при гарантированной производительности 550 т/ч. Это создает ограничение в использовании мельниц данного типа на заводах большой мощности.

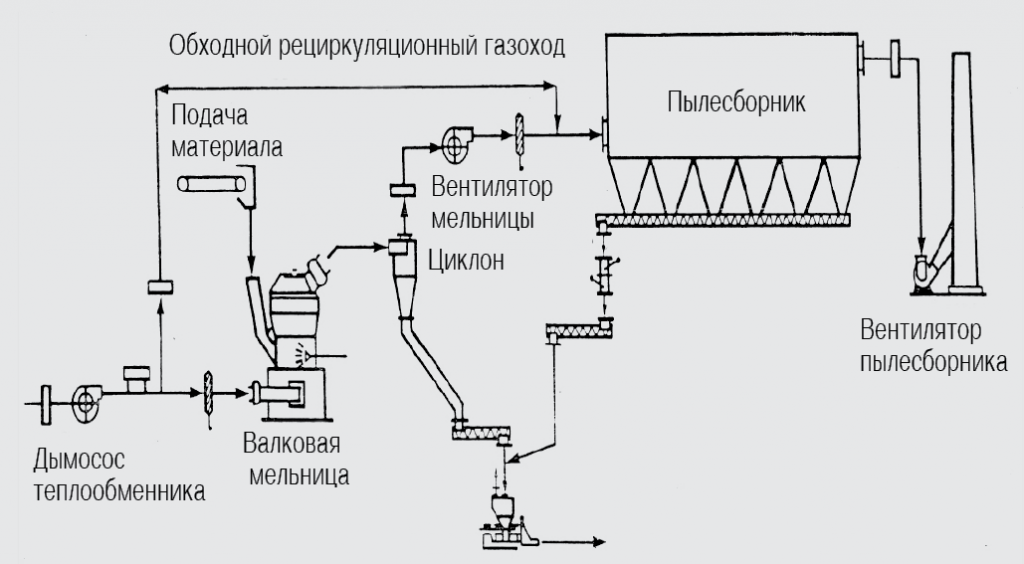

3. Сравнение систем помола. Стандартная технологическая схема системы с использованием шаровой мельницы представлена на рис. 2, а на рис. 3 и 4 приведены современные схемы с использованием VRM.

Рис. 2. Система помола цементного сырья с шаровой мельницей, оборудованная высокопроизводительным сепаратором

Рис. 3. Двухвентиляторная система с мельницей VRM

Рис. 4. Трехвентиляторная система для мельниц VRM

Из рис. 2 очевидно, что система с CBM включает в себя много вспомогательного оборудования, в то время как система с VRM отличается простотой, объединяя функции вторичного и третичного дробления, сушки, помола и классификации в одном компактном агрегате.

Двухвентиляторная система дешевле, однако фильтр может работать под давлением 800—1000 мм вод. ст., что делает существенным фактором инфильтрацию воздуха. Давление в фильтре трехвентиляторной системы гораздо ниже, однако она на 7—10 % дороже. Она больше подходит для сырья с высокой влажностью или в случае, когда объем отходящих печных газов превышает потребность мельницы VRM.

4. Сравнение потребления электроэнергии. В табл. 2 приведен удельный расход электроэнергии CBM и VRM при производительности 150 т/ч. Влажность сырья принята равной 6 %, а индекс измельчаемости в шаровой мельнице Бонда — 10,5.

Таблица 2. Удельное потребление электроэнергии, кВт⋅ч/т сырьевой муки

5. Сравнение абразивного износа мельничных систем. Очевидно, что вопрос абразивного износа важен с точки зрения эксплуатационных затрат. Вообще для умеренно абразивного сырья (с содержанием кварца менее 8%) обычный относительный износ имеет следующие значения:

деталей VRM — 1—4 г/т продукта,

мелющих тел CBM — 20—50 г/т продукта.

При обычных условиях срок службы валков равен 10 тыс.—15 тыс. ч. Мелющие тела стоят в 2—3 раза дешевле, чем эквивалентные по массе быстроизнашивающиеся компоненты VRM, но относительный износ шаров в 10 раз выше.

С учетом все возрастающей популярности валковых мельниц надежность таких быстроизнашивающихся частей, как бандажи валков и броневые плиты стола, приобрела особое значение. Разработан новый композитный материал Duocast, который, как утверждают, более чем в 2 раза увеличивает срок службы бандажей.

6. Оценка относительных затрат при помоле в мельницах рассматриваемых типов. Хотя и имелась конкретная просьба сравнить абсолютные затраты при помоле в двух рассматриваемых системах в евро на тонну готовой сырьевой муки, из вышеизложенного очевидно, что такое сравнение может оказаться нереальным, поскольку работа мельничных систем зависит, среди прочего, от размалываемости сырья, его влажности, абразивности материала, масштаба производства, характеристик получаемого продукта, применяемой технологической схемы, запланированного удельного расхода электроэнергии на переделе измельчения сырья.

Поскольку указанные параметры зависят от конкретной производственной площадки и объекта, удельные затраты при помоле сырья будут значительно меняться в зависимости от ситуации. Несмотря на это замечание, технико-экономические показатели мельниц VRM намного выше показателей CBM. Ранее существовало мнение, что в случае высокоабразивных материалов с очень высоким содержанием свободного кварца предпочтение следует отдавать CBM. Такое мнение отвергнуто благодаря усовершенствованию конструкции агрегата и более высокой износоустойчивости деталей VRM.

Таким образом, для помола сырья и его сушки предпочтение при проектировании систем помола отдается в основном VRM, несмотря на вероятность повышения капитальных затрат на 10—20 %. Реальная рентабельность этих мельниц по сравнению с CBM определяется способностью перерабатывать очень влажное сырье (около 25 %) при снижении удельного расхода электроэнергии по сравнению с CBM, часто на 25—30 %. Кроме того, для VRM характерны более низкие эксплуатационные расходы благодаря возможности использовать один компактный агрегат, устанавливаемый на заводах большой мощности, и удовлетворительный срок службы.

И наконец, преимущество VRM, судя по опыту их эксплуатации, заключается в том, что почти во всех случаях достигнутая реальная производительность выше, чем гарантированная, за несколькими редкими исключениями (рис. 5).

Рис. 5. Реальная производительность валковых мельниц по сравнению с расчетными данными

Ричард Бохан, директор по технологии производства, Portland Cement Association, США:

Ответ: Любое правильное сравнение между вертикальными валковыми мельницами (ВВМ) и шаровыми мельницами (ШМ) должно учитывать все затраты. Сюда входят капитальные затраты, стоимость топлива и электроэнергии,эксплуатационные затраты, расходы на техническое обслуживание и расходы на обучение. Также важно учитывать качество продукта, получаемого от каждого вида мельницы. Когда такое сравнение проведено, то большинство согласится с тем, что ВВМ является предпочтительным выбором. По консервативной оценке, можно ожидать, что ВВМ дадут экономию по крайней мере 30 % по сравнению с традиционными ШМ.

Имеется некоторое опасение, что ВВМ требуют более частого технического обслуживания. Согласно некоторым документам, эксплуатационные расходы в связи с этим возрастают на 0,17 US$/т цемента. Кроме того, ВВМ требуют значительных капитальных затрат: в некоторых расчетах приводятся значения 33—35 US$ на тонну годовой производительности агрегата. ШМ могут иметь свои недостатки, однако они остаются надежным и испытанным средством окончательного помола.

Как ВВМ, так и ШМ могут служить для эффективной сушки сырья. Однако ВВМ обеспечивает бóльшую площадь контакта между потоком горячего газа и отдельными частицами. В основном это происходит из-за того, что расстояние от слоя материала до классифицирующей части мельницы относительно мало. Кроме того, более крупный материал в ВВМ падает непосредственно в поток газа, в то время как в ШМ он должен вернуться обратно в мельницу. Поскольку более крупный материал в ВВМ никогда ее не покидает, он остается в контакте с горячими газами, которые используются для сушки и классификации.

Имеется некоторое опасение, что ВВМ требуют более частого технического обслуживания. Согласно некоторым документам, эксплуатационные расходы в связи с этим возрастают на 0,17 US$/т цемента. Кроме того, ВВМ требуют значительных капитальных затрат: в некоторых расчетах приводятся значения 33—35 US$ на тонну годовой производительности агрегата. ШМ могут иметь свои недостатки, однако они остаются надежным и испытанным средством окончательного помола.

Как ВВМ, так и ШМ могут служить для эффективной сушки сырья. Однако ВВМ обеспечивает бóльшую площадь контакта между потоком горячего газа и отдельными частицами. В основном это происходит из-за того, что расстояние от слоя материала до классифицирующей части мельницы относительно мало. Кроме того, более крупный материал в ВВМ падает непосредственно в поток газа, в то время как в ШМ он должен вернуться обратно в мельницу. Поскольку более крупный материал в ВВМ никогда ее не покидает, он остается в контакте с горячими газами, которые используются для сушки и классификации.

Поделиться: