Вопросы и ответы

Взвешивание клинкера

Вопрос: Расскажите, пожалуйста, о технологиях и оборудовании для взвешивания клинкера.Ответы (2)

Иван Николаевич Борисов, д-р техн. наук, проф., зав. кафедрой ТЦКМ, Белгородский государственный технологический университет им. В.Г. Шухова, Россия

Ответ: Количество выпускаемого клинкера постоянно интересует технологов цементных заводов. Один из возможных методов определения этого показателя — взвешивание.

На российских предприятиях пытались взвешивать клинкер при помощи встроенных весов на тензодатчиках, вмонтированных в клинкерный транспортер: выбирали его прямолинейный участок, разрывали направляющие рельсы и устанавливали участок рельсов на тензодатчики. К сожалению, данный метод показал неудовлетворительную точность, так как принцип основан на надавливании части транспортера на датчики, и измерительная система тесно связана со всем транспортером. При этом изменяется натяженность подъемной части транспортера; результаты измерения зависят от изменений производительности печи, выхода колец, увеличения высоты слоя клинкера при обрушении обмазки, колебаний температуры материала. Такую систему можно использовать лишь как дополнительный индикатор количества клинкера, выходящего из печи.

Прямое взвешивание клинкера применяется в европейских странах и реже — в России при пусконаладочных работах и тарировке питающих систем сырьевой мукой или шламом. При выводе печи на определенный режим клинкер вывозят на подготовленную площадку в течение 1 сут и после охлаждения взвешивают.

Наиболее приемлемый способ определения количества клинкера — учет расхода сырьевой смеси или шлама (в зависимости от способа производства). Современные измерительные системы при хорошей тарировке весовых дозаторов (на предприятиях сухого способа) либо объемных измерителей (при использовании мокрого способа) позволяют довольно точно определить выработку клинкера.

Весовые измерители, работающие в потоке, позволяют измерять массу сырья, поступающего в печь, в режиме онлайн.

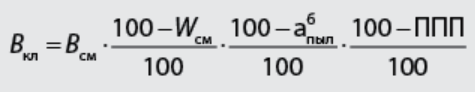

Выход клинкера при сухом способе рассчитывается следующим образом:

,

,

где Wсм — влажность сырьевой муки,%;

Всм — часовой расход сырьевой муки, кг/ч;

абпыл — пылевынос из циклона последней ступени, %;

ППП — потери при прокаливании сырьевой смеси, %.

На российских предприятиях пытались взвешивать клинкер при помощи встроенных весов на тензодатчиках, вмонтированных в клинкерный транспортер: выбирали его прямолинейный участок, разрывали направляющие рельсы и устанавливали участок рельсов на тензодатчики. К сожалению, данный метод показал неудовлетворительную точность, так как принцип основан на надавливании части транспортера на датчики, и измерительная система тесно связана со всем транспортером. При этом изменяется натяженность подъемной части транспортера; результаты измерения зависят от изменений производительности печи, выхода колец, увеличения высоты слоя клинкера при обрушении обмазки, колебаний температуры материала. Такую систему можно использовать лишь как дополнительный индикатор количества клинкера, выходящего из печи.

Прямое взвешивание клинкера применяется в европейских странах и реже — в России при пусконаладочных работах и тарировке питающих систем сырьевой мукой или шламом. При выводе печи на определенный режим клинкер вывозят на подготовленную площадку в течение 1 сут и после охлаждения взвешивают.

Наиболее приемлемый способ определения количества клинкера — учет расхода сырьевой смеси или шлама (в зависимости от способа производства). Современные измерительные системы при хорошей тарировке весовых дозаторов (на предприятиях сухого способа) либо объемных измерителей (при использовании мокрого способа) позволяют довольно точно определить выработку клинкера.

Весовые измерители, работающие в потоке, позволяют измерять массу сырья, поступающего в печь, в режиме онлайн.

Выход клинкера при сухом способе рассчитывается следующим образом:

где Wсм — влажность сырьевой муки,%;

Всм — часовой расход сырьевой муки, кг/ч;

абпыл — пылевынос из циклона последней ступени, %;

ППП — потери при прокаливании сырьевой смеси, %.

Вальдемар Вальтер, региональный менеджер по продажам, Schenck Process Europe GmbH, Германия

Ответ: На предприятиях России и стран СНГ предпринимались (а на некоторых заводах предпринимаются до сих пор) попытки определять количество готового клинкера путем учета расхода сырьевой смеси или шлама (в зависимости от способа производства). Этот косвенный метод оценки недостаточно точен, так как на выход клинкера влияют различные параметры:

• влажность сырьевой муки;

• тип исходного сырья и пропорции его компонентов;

• пылевынос из циклонного теплообменника;

• потери при прокаливании;

• вид используемого топлива;

• потери на пылеобразование при охлаждении клинкера;

• естественные потери, обусловленные термохимическими реакциями, и др.

Все эти параметры имеют разнонаправленные и случайные векторы погрешности, что не позволяет достичь общей погрешности измерения производительности печи по готовому клинкеру менее 3—5 %. Поэтому приходится определять усредненное значение процента потерь и вводить поправочные коэффициенты, зачастую основанные на субъективных факторах.

Единственным местом в технологической цепочке, где возможно прямое измерение производительности печи по клинкеру с помощью весов, является клинкерный транспортер, расположенный непосредственно после холодильника. Фирма Schenck Process (Германия) предлагает клинкерные весы типа MultiBelt® BMC для клинкерных транспортеров, имеющие свидетельство об утверждении типа средства измерения № 51556/1 РФ и № 15408 Казахстана. Весы изготавливаются для транспортеров шириной от 400 до 2000 мм, работают в температурном диапазоне от –40 °C (для наружного воздуха) до 800 °C (для горячего клинкера на транспортере) и могут устанавливаться на горизонтальном участке, а также при наклоне под углом до 45° и более. Данные весы работают как средство коммерческого учета производимого клинкера на цементных заводах всех континентов, в том числе на предприятиях в России и других странах СНГ. Весы MultiBelt® BMC обеспечивают погрешность 0,25 % при использовании на обычных транспортерах. Так как клинкерные транспортеры работают в особо тяжелых условиях с высоким пылеобразованием, механическими и температурными нагрузками и отдельные элементы транспортера могут деформироваться или заклинивать, гарантированная точность таких весов от Schenck Process независимо от конструкции транспортера — не хуже 1 %. Фирма Schenck Process, используя свой огромный опыт в разработке самых сложных весовых систем, подошла к разработке данного типа весов по-новому и рассматривает ковшовый клинкерный транспортер как медленно движущийся бесконечный поезд. Лучшим вариантом взвешивания поезда при такой скорости, как известно, являются платформенные весы. Особенностью весов является наличие собственной опорной платформы, позволяющей устранить влияние става транспортера; весовой платформы с установленными рельсами для роликов транспортера заказчика; четырех весовых датчиков специальной конструкции, исключающей воздействие всех возмущающих факторов; датчика скорости; специальных элементов. Весовая электроника Intecont Tersus с интерфейсом на русском языке позволяет точно учитывать массу прошедшего клинкера, сохранять ее значение в фискальной памяти и передавать информацию как по цифровому протоколу, так и в виде аналогового сигнала. Весовая электроника может располагаться и непосредственно у весов, и на расстоянии до 1 км. Весы MultiBelt® BMC часто называют «директорскими» за точность и возможность автоматической тарировки нуля.

Данные весы также контролируют погонную нагрузку на транспортере. Все транспортеры расчитаны на максимальную производительность печи с определенным запасом и работают на максимальной постоянной скорости. Весы MultiBelt® BMC в зависимости от погонной нагрузки или производительности печи могут выдавать сигнал на частотный преобразователь для снижения скорости вращения вала привода транспортера, что позволяет уменьшить его износ, пропорциональный скорости вращения. При этом поддерживается оптимальное соотношение скорости и степени заполнения транспортера клинкером.

Совместно с дозаторами сырьевой муки типа MultiCor® или Multistream® такие весы позволяют организовать прямой мониторинг работы печи на входе и выходе для минимизации потерь и оптимизации параметров технологического процесса в режиме online.

• влажность сырьевой муки;

• тип исходного сырья и пропорции его компонентов;

• пылевынос из циклонного теплообменника;

• потери при прокаливании;

• вид используемого топлива;

• потери на пылеобразование при охлаждении клинкера;

• естественные потери, обусловленные термохимическими реакциями, и др.

Все эти параметры имеют разнонаправленные и случайные векторы погрешности, что не позволяет достичь общей погрешности измерения производительности печи по готовому клинкеру менее 3—5 %. Поэтому приходится определять усредненное значение процента потерь и вводить поправочные коэффициенты, зачастую основанные на субъективных факторах.

Единственным местом в технологической цепочке, где возможно прямое измерение производительности печи по клинкеру с помощью весов, является клинкерный транспортер, расположенный непосредственно после холодильника. Фирма Schenck Process (Германия) предлагает клинкерные весы типа MultiBelt® BMC для клинкерных транспортеров, имеющие свидетельство об утверждении типа средства измерения № 51556/1 РФ и № 15408 Казахстана. Весы изготавливаются для транспортеров шириной от 400 до 2000 мм, работают в температурном диапазоне от –40 °C (для наружного воздуха) до 800 °C (для горячего клинкера на транспортере) и могут устанавливаться на горизонтальном участке, а также при наклоне под углом до 45° и более. Данные весы работают как средство коммерческого учета производимого клинкера на цементных заводах всех континентов, в том числе на предприятиях в России и других странах СНГ. Весы MultiBelt® BMC обеспечивают погрешность 0,25 % при использовании на обычных транспортерах. Так как клинкерные транспортеры работают в особо тяжелых условиях с высоким пылеобразованием, механическими и температурными нагрузками и отдельные элементы транспортера могут деформироваться или заклинивать, гарантированная точность таких весов от Schenck Process независимо от конструкции транспортера — не хуже 1 %. Фирма Schenck Process, используя свой огромный опыт в разработке самых сложных весовых систем, подошла к разработке данного типа весов по-новому и рассматривает ковшовый клинкерный транспортер как медленно движущийся бесконечный поезд. Лучшим вариантом взвешивания поезда при такой скорости, как известно, являются платформенные весы. Особенностью весов является наличие собственной опорной платформы, позволяющей устранить влияние става транспортера; весовой платформы с установленными рельсами для роликов транспортера заказчика; четырех весовых датчиков специальной конструкции, исключающей воздействие всех возмущающих факторов; датчика скорости; специальных элементов. Весовая электроника Intecont Tersus с интерфейсом на русском языке позволяет точно учитывать массу прошедшего клинкера, сохранять ее значение в фискальной памяти и передавать информацию как по цифровому протоколу, так и в виде аналогового сигнала. Весовая электроника может располагаться и непосредственно у весов, и на расстоянии до 1 км. Весы MultiBelt® BMC часто называют «директорскими» за точность и возможность автоматической тарировки нуля.

Данные весы также контролируют погонную нагрузку на транспортере. Все транспортеры расчитаны на максимальную производительность печи с определенным запасом и работают на максимальной постоянной скорости. Весы MultiBelt® BMC в зависимости от погонной нагрузки или производительности печи могут выдавать сигнал на частотный преобразователь для снижения скорости вращения вала привода транспортера, что позволяет уменьшить его износ, пропорциональный скорости вращения. При этом поддерживается оптимальное соотношение скорости и степени заполнения транспортера клинкером.

Совместно с дозаторами сырьевой муки типа MultiCor® или Multistream® такие весы позволяют организовать прямой мониторинг работы печи на входе и выходе для минимизации потерь и оптимизации параметров технологического процесса в режиме online.

Поделиться: