Статьи

Мировая цементная промышленность и технология: прошлое, настоящее и будущее

И. Райли, генеральный директор ассоциации WCA,

М. Бербидж, Р. Ванг, WCA

О Всемирной ассоциации цемента

Всемирная ассоциация цемента (World Cement Association, WCA) с офисами в Лондоне и Пекине, основанная в 2016 году, стала первой независимой организацией, которая работает во всем мире от имени производителей цемента и клинкера и других заинтересованных компаний. Еще один офис WCA откроется в Дубае в 2021 году. WCA — некоммерческая компания, зарегистрированная в соответствии с законодательством Великобритании, которая принадлежит ее участникам и контролируется ими.

Цели WCA состоят в том, чтобы представлять и продвигать мировую цементную промышленность, а также коммерческие и юридические интересы своих членов в национальных и международных институтах и организациях. WCA поддерживает устойчивое развитие цементной промышленности, поощряя технические разработки и инновации, внедряемые ее участниками для достижения нулевых выбросов CO2 в соответствии с целями ООН в области устойчивого развития и Парижским соглашением 2015 года.

Большинство членов WCA — производители цемента, от крупнейших в мире компаний с мощностями 540 млн т в год до маленьких, с мощностью 0,5 млн т в год. WCA также представляет компании по всей цепочке создания стоимости, включая специализированные инжиниринговые фирмы и поставщиков оборудования и технологий. В настоящее время WCA насчитывает 66 участников.

Члены WCA могут играть активную роль в ассоциации благодаря своему участию в работе правления и четырех профессиональных комитетов:

-

комитета по технологиям и инновациям (Technology and Innovation Committee, T&I). Основная цель комитета T&I — поддержать членов WCA в выявлении, распространении и продвижении лучших практик и передовых технологий для повышения производительности, эффективности использования ресурсов и энергии и сокращения выбросов;

-

комитета по окружающей среде и изменению климата (Environment and Climate Change Committee, E&CC. Комитет E&CC фокусируется на участии отрасли в решении проблем изменения климата и других экологических проблем, таких как биоразнообразие и управление водными ресурсами;

-

комитета по безопасности и гигиене труда (Safety & Health Committee), распространяющего передовой опыт по ряду вопросов безопасности — от обучения работе на высоте до закупки эффективных средств индивидуальной защиты;

-

комитета по маркетингу и логистике (Marketing & Logistics Committee), в числе ключевых тем для которого — надежные цепочки поставок, а также вопросы торговли и оптимизации портфеля продуктов.

WCA оказывает практическую помощь своим членам путем обмена передовым опытом на форумах участников, где эксперты цементной отрасли в различных областях, таких как проектирование установок, зеленые карьеры, машинное обучение с использованием искусственного интеллекта , вертикально интегрированные бизнес-модели и снижение выбросов CO2, могут распространять свои знания и инициировать дискуссии на эти темы. Корпоративные члены ассоциации также могут получить доступ к реализуемой WCA программе оценки, анализа и поддержки предприятия (Plant Evaluation, Gap Analysis & Support Service, PEGASUS), в рамках которой они участвуют в сравнительном анализе и посещениях предприятий для разбора недочетов и выявления потенциала улучшений.

Во время пандемии COVID-19 WCA продолжала оказывать своим членам поддержку и предоставлять дополнительные услуги, в числе которых — проведение двухнедельных вебинаров по различным темам, включая влияние COVID-19 на цементную промышленность, альтернативные виды топлива, технологию сверхнизких выбросов, LC3 и передовую технологию измельчения. Это дало возможность продемонстрировать свои решения и продукты некоторым из ассоциированных корпоративных членов WCA.

Развитие цемента за последние 50 лет

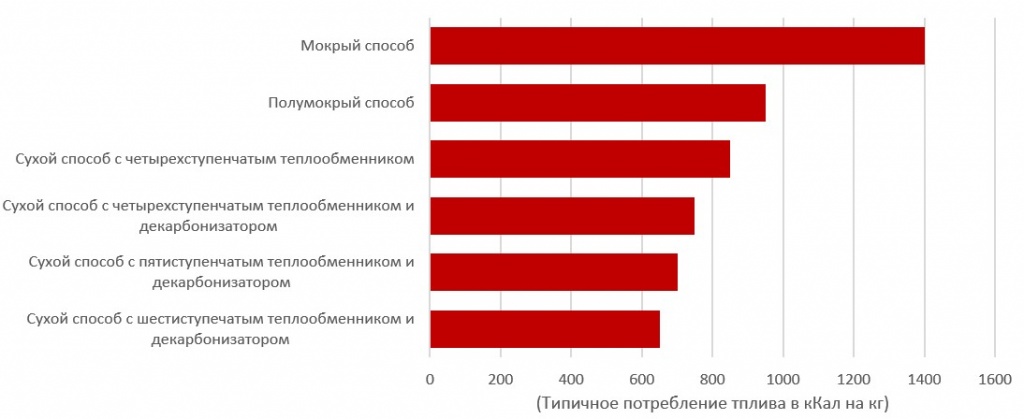

Примерно до 1925 года клинкер производили в основном сухим способом в вертикальных шахтных печах или примитивных вращающихся печах, которые были относительно небольшими и неэффективными с точки зрения расхода топлива; удельный расход тепла в них в 4 раза превышал уровень для современных установок. Внедрение вращающихся печей мокрого способа, в которые подавалась суспензия, а не сухой порошок, позволило упростить эксплуатацию и получить преимущества, заключающиеся в меньших выбросах пыли, улучшенном качестве клинкера и более низком энергопотреблении. Появление более совершенных систем гомогенизации сырья и улавливания пыли привело к возвращению длинных вращающихся печей сухого способа с еще меньшим потреблением энергии. Изобретение циклонного теплообменника, который был впервые установлен в 1950-е годы, вскоре стало стандартом для новых цементных печей, что позволило еще больше снизить потребление энергии — до 750—900 ккал/кг (3075—3760 МДж/т).

Технология с использованием циклонного теплообменника была дополнительно усовершенствована в 1960-е годы путем дополнительной установки декарбонизатора, что позволило использовать высокий процент низкокачественного (или альтернативного) топлива, а также значительно увеличить производство клинкера при неизменном объеме печи.

К 1980 году на вращающиеся печи приходилось более 90 % мирового производства цемента. Вертикальные печи использовались в основном в Китае, где они оставались наиболее распространенными в цементном производстве. Такие печи, как правило, можно использовать при производственной мощности до 100 000 т в год. В то время они соответствовали стратегии развития отрасли в Китае, позволявшей достичь самообеспеченности цементом на местах.

В 1990-е годы крупные поставщики оборудования в Европе и Японии разработали «новую сухую технологию». К этому времени шахтные и «мокрые» печи были в основном сняты с производства. В Японии выводили из эксплуатации даже печи, оборудованные декарбонизатором, если их производительность не достигала 2000 т/сут. В 2000-е годы во всех новых проектах использовались печи с декарбонизатором, имеющие еще более высокую производительность и бóльшую энергоэффективность (табл. 1). Тем не менее в развитых странах все еще работают старые «мокрые» печи и длинные «сухие» печи.

Таблица 1. Среднее удельное потребление тепла в 2010 году в зависимости от типа печи на предприятиях одной из крупнейших мировых компаний

|

Тип печи |

Удельный расход тепла, MДж/т |

|

Длинная «мокрая» |

6300 |

|

Длинная «сухая» |

4500 |

|

«Полусухая» |

3800 |

|

«Новая сухая» с теплообменником |

3750 |

|

Новая «сухая» с декарбонизатором AT |

3670 |

|

Новая «сухая» с декарбонизатором As |

3370 |

В 2010-е годы было налажено производство бесперебойно работающего оборудования. В Китае, Вьетнаме, Саудовской Аравии и других странах было построено большое число печей производительностью 10 000—12 000 т клинкера в сутки. В 2020 году новейшие печи с шестиступенчатыми теплообменниками и холодильниками 4-го поколения работают с удельным расходом тепла 2700 МДж/т клинкера.

Начиная с 1990-х годов разрабатывались такие инновационные технические решения, как горизонтальная валковая мельница, которая используется для измельчения и сырьевой муки, и цемента и обеспечивает наименьшее энергопотребление среди всех типов мельниц (табл. 2).

Таблица 2. Удельное энергопотребление мельниц различных типов, кВт·ч/т

|

Оборудование |

Сырье |

Уголь |

Цемент |

|

Шаровая мельница |

18—22 |

30—40 |

35—45 |

|

Вертикальная мельница (VRM) |

13—20 |

14—30 |

25—35 |

|

Роллер-пресс + шаровая мельница |

15—20 |

— |

24—35 |

|

Роллер-пресс |

10—14 |

— |

|

|

Горизонтальная валковая мельница |

10—12 |

— |

21—34 |

Факторы, которые обусловливают разную потребляемую мощность для мельниц одного и того же типа, включают в себя:

-

тип продукта и требуемую тонкость измельчения;

-

размалываемость материала;

-

дизайн системы;

-

КПД двигателя (высокоэффективные двигатели с постоянными магнитами, используемые сегодня для двигателей мощностью до 2000 кВт, потребляют 10—18 % энергии);

-

механический КПД технологического вентилятора (от 45 до 80 %);

-

эффективность управления процессом (контроль утечки воздуха, перепада давления и др.).

Рассмотрим проектирование помольной системы на примере измельчения цемента, при котором важен баланс потребления энергии роллер-прессом и шаровой мельницей. Существует тенденция совмещать в системе более крупный роллер-пресс с шаровой мельницей меньшего диаметра, так как это обеспечивает гораздо лучшую энергоэффективность. На рис. 1 показана в качестве примера приборная панель управления (в режиме реального времени) работой технологической линии помола цемента, которая была модернизирована путем установки крупного роллер-пресса. В результате энергопотребление уменьшилось с 33 до 25 кВт · ч/т.

Рис. 1. Панель управления работой технологической линии помола цемента с роллер-прессом

Кроме того, энергопотребление можно дополнительно снизить, установив усовершенствованную систему управления процессом (обычно на 2—5 %) и энергопотреблением (обычно на 1—3 %).

Развитие цементной промышленности

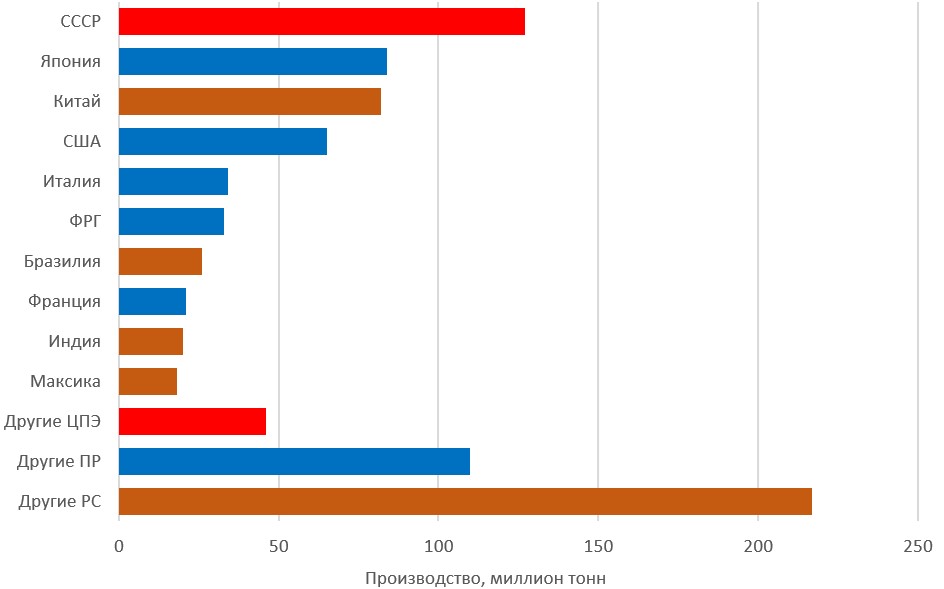

К 1981 году мировое производство цемента составляло 883 млн т, из которых 40 % приходилось на промышленно развитые страны (ПР), 20 % — на страны с централизованно планируемой экономикой (ЦПЭ) и 40 % — на развивающиеся страны (РС) (рис. 2).

Рис. 2. Мировое производство цемента в 1981 году по странам

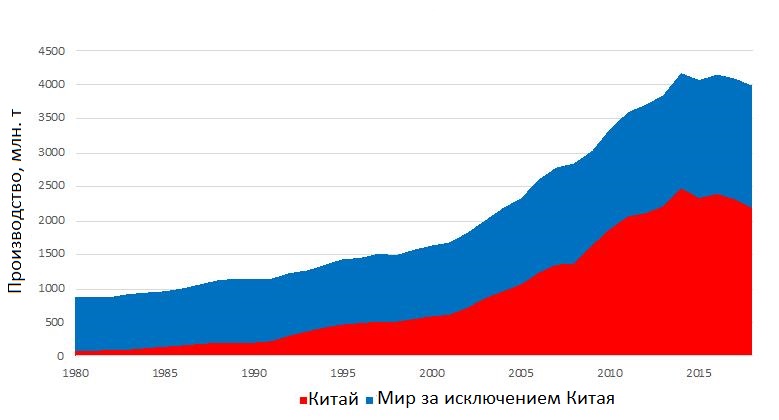

Окончание холодной войны открыло мир для глобальных инвестиций. Крупнейшие цементные компании вскоре приобрели приватизированные активы в странах Восточной Европы. После азиатского финансового кризиса в 1997 году развернулась конкуренция на развивающихся рынках, и такие компании стали избавляться от непрофильного бизнеса, чтобы вложить средства в финансирование глобальной экспансии на цементных рынках. Эти рынки быстро росли, особенно в Китае, доля которого в мировом производстве цемента увеличилась с 10 % в 1980 году до 48 % к моменту начала финансового кризиса в 2008 году (рис. 3).

Рис. 3. Производство цемента в мире в 1980—2018 годах

Финансовый кризис 2008 года резко оборвал 3 десятилетия глобальной экспансии крупных компаний, которым пришлось преодолевать трудности, связанные с погашением прошлых долгов, образовавшихся в результате крупных приобретений и реализации программ расширения производства незадолго до кризиса, а также из-за уменьшения доходов по мере сокращения потребления цемента и падения цен.

В Китае правительство отреагировало на мировой финансовый кризис огромным стимулирующим пакетом и вложило средства в автомобильные дороги, железную дорогу, аэропорты, порты и другую инфраструктуру. Потребление цемента продолжало быстро расти, увеличившись более чем на 50 % с 2006 по 2010 годы.

С 2013 года мировое потребление цемента остается примерно на одном уровне (чуть более 4 млрд т в год), а небольшое снижение в Китае компенсируется ростом за его пределами. При этом происходят существенные изменения на уровне отдельных компаний. В 2014 году слияние Holcim и Lafarge привело к созданию крупнейшей в мире цементной компании LafargeHolcim. Затем последовало приобретение Italcementi компанией HeidelbergCement в 2016 году. Обе сделки сопровождались продажей активов, главным образом другим игрокам цементной отрасли (по антимонопольным или другим причинам). За приобретениями последовала продажа ряда активов LafargeHolcim (на развивающихся рынках, особенно в Юго-Восточной Азии) и HeidelbergCement (в таких непрофильных сферах, как производство белого цемента).

Сегодня отрасль готова к дальнейшим структурным изменениям. Это обсуждается далее в разделе «Перспективы цементной промышленности».

Цементная промышленность и устойчивое развитие

Цементная промышленность одной из первых осознала последствия изменения климата и необходимость уменьшить «углеродный след отрасли». В 1999 году десять ведущих цементных компаний учредили организацию «Инициатива по устойчивому развитию производства цемента» (Cement Sustainability Initiative, CSI) в качестве добровольной мировой программы под эгидой Всемирного совета предпринимателей по устойчивому развитию (World Business Council for Sustainable Development, WBCSD). В числе десяти компаний-учредителей — Cemex (Мексика), Cimpor (Португалия), HeidelbergCement (Германия), Holcim (Швейцария), Italcementi (Италия), Lafarge (Франция), RMC (Великобритания), Siam Cement (Таиланд), Taiheiyo (Япония) и Votorantim (Бразилия). В то время эти компании производили около трети от мирового производства цемента и работали на двух третях мировых цементных рынков.

Бьорн Стигсон, президент WBCSD, приветствовал эту инициативу, заявив: «Это уникальная программа. Десять цементных компаний приняли стратегическое решение для решения задач устойчивого развития напрямую. Участники инициативы первыми в мировой промышленности стали проводить широкие исследования и консультации с заинтересованными сторонами, критически проанализировали собственные результаты в области устойчивого развития, а затем сформулировали конкретный план совершенствования».

Повестка дня CSI была сосредоточена на нескольких приоритетных вопросах, которые по-прежнему имеют решающее значение для развития цементной промышленности:

-

защите климата (особенно путем повышения коэффициента замещения клинкера, энергоэффективности и использования альтернативных видов топлива);

-

здоровье и безопасности сотрудников;

-

сокращении выбросов (особенно пыли, NOx и SO2).

Биоразнообразие в то время не вошло в программу действий CSI, однако стало гораздо более приоритетным в последующее десятилетие: холдинг Lafarge подписал партнерство с Всемирным фондом защиты природы (World Wide Fund For Nature, WWF), а другие крупные компании стали партнерами крупных общественных организаций, занимающихся вопросами дикой природы.

Энергоэффективность: с появлением новых поколений технологии обжига цемента значительно сократилось удельное потребление энергии (рис. 4). Возможно, покажется странным, что все технологии, представленные на этом рисунке, все еще используются, несмотря на избыточные производственные мощности, которые могут привести к закрытию заводов с более старыми технологиями без необходимости строить новые линии. Такой прогресс имеет решающее значение в сокращении «углеродного следа» промышленности, поскольку потребление тепловой энергии в мировом производстве цемента ответственно примерно за 800 млн т выбросов CO2. Правительственная политика сыграла здесь большую роль. И в Китае, и в ЕС есть примеры предприятий как с максимальной, так и с минимальной энергоэффективностью.

Рис. 4. Снижение расхода топлива с совершенствованием систем обжига

Евросоюз (ЕС) представил принципиально новую экологическую политику в 2005 году. Согласно документам ЕС, «система торговли разрешениями на выбросы ЕС» (The EU emissions trading system, EU ETS) является краеугольным камнем политики ЕС по борьбе с изменением климата и ее ключевым инструментом для рентабельного сокращения выбросов парниковых газов. Это первый в мире крупный углеродный рынок, и он остается крупнейшим». Эта политика, которая в настоящее время находится на третьем этапе развития, устанавливает цели по сокращению выбросов CO2 в определенных отраслях индустрии, включая цементную промышленность. Некоторые отрасли, такие как цементная, получают бесплатные квоты на выбросы парниковых газов, которые не взимаются с производителя. Они были введены, чтобы препятствовать «утечке углерода» из-за импорта цемента из стран, которые могли бы несправедливо получить преимущества в конкуренции с производителями ЕС из-за того, что в них не установлена плата за выбросы CO2.

Был проведен ряд исследований, результаты которых продемонстрировали чрезмерный объем распределяемых бесплатных квот на выбросы, особенно после финансового кризиса 2008 года, что подрывает эффективность EU ETS по сокращению выбросов. «Обратный эффект» этой политики заключался в том, что она побуждала производителей из ЕС к тому, чтобы сохранить производство на всех своих заводах на уровне не менее 51 % мощности с целью получать бесплатные квоты (вместо того чтобы выводить из эксплуатации наименее эффективные линии). Производственные мощности европейской цементной промышленности составляют примерно 200 % спроса, многие неэффективные печи продолжают работать, и промышленность получила около EUR 3—5 млрд за счет продажи ненужных бесплатных квот.

Примерно в то же время, когда ЕС ввел ETS, Государственный комитет по развитию и реформе Китая (National Development and Reform Commission, NDRC) представил свою политику «Экономия энергии и сокращение выбросов» для цементной промышленности. Ключевым элементом политики было поощрение замены устаревших мощностей, в основном вертикальных шахтных печей, современными технологическими линиями с циклонными теплообменниками. Принятые меры были скорректированы с учетом получаемых результатов. В разное время они включали лицензионные ограничения, штрафные санкции за перерасход электроэнергии, компенсацию за закрытие заводов, политику государственных закупок и налоговые санкции. К 2015 году в отрасли осталось совсем немного вертикальных шахтных печей. Другая часть политики заключалась в том, чтобы установить энергетические стандарты, которые изначально были консультативными, но позднее стали обязательными, а несоблюдение требований все более сурово наказывалось. Политика также включала в себя обязательную модернизацию заводов, в первую очередь оснащение всех технологических линий системами утилизации тепла отходящих газов с выработкой электроэнергии. Это требование позволило уменьшить потребность в электроэнергии примерно на 25—35 кВт · ч/т, что эквивалентно выработке пяти крупных ТЭС, работающих на угле.

В 2015 году ключевым компонентом экономической политики Китая стала структурная реформа предложения (supply side structural reform, SSSR). Цель SSSR состоит в том, чтобы сбалансировать предложения в экономике страны со спросом путем повышения эффективности на макроуровне и уровне отдельных фирм. Помимо повышения эффективности, компании стремятся сделать производство более экологически чистым и внедрить инновации. Нормы выбросов пыли, NOx и SO2 были ужесточены, а правоприменение усилено. Сегодня в Китае, чтобы получить лицензию на строительство новой цементной линии, необходимо вывести из эксплуатации и демонтировать как минимум в 1,25 раза бóльшие мощности старой линии. Новые линии все еще появляются и устанавливают новые планки энергоэффективности.

Помимо изучения китайского примера, цементная промышленность в Европе и Северной Америке могла бы извлечь уроки из решения проблемы избыточных мощностей в более ранние эпохи, например, из опыта британской сталелитейной промышленности, которая успешно снизила производственные мощности в 1980-е годы. Как и в других отраслях в 1970-е и 80-е годы, она предприняла реструктуризацию для решения проблемы избыточных мощностей. Компании отрасли и правительство создали совместный фонд для выплаты компенсации фирмам, которые добровольно сократили свои мощности.

Ясно, что в пост-COVIDном мире с более высоким уровнем задолженности из-за последствий пандемии и более низким спросом, вероятно, в течение следующих нескольких лет, необходима реструктуризация для поддержания «здоровья» отрасли. Как показывает китайский пример, это можно сделать таким образом, чтобы повысить энергоэффективность и уменьшить воздействие отрасли на окружающую среду.

Альтернативные виды топлива. Многие читатели знакомы с «Дорожной картой технологий: переход на низкоуглеродные технологии в цементной промышленности» (Technology Roadmap: Low-Carbon Transition in the Cement Industry), разработанной CSI и опубликованной Международным энергетическим агентством (the International Energy Agency, IEA) и WBCSD. Напомним, что в соответствии с этой дорожной картой «переход на альтернативные виды топлива, выбросы CO2 при сжигании которых меньше по сравнению с обычными видами топлива, обеспечивают 0,9 Гт CO2, или 12 %, совокупной экономии выбросов CO2 к 2050 году во всем мире, (при реализации сценария повышения среднемировой температуры не более чем на 2 °C по сравнению с эталонным сценарием). Это эквивалентно 42 % текущих прямых выбросов CO2 от мирового производства цемента».

В настоящее время уголь является топливом, наиболее широко используемым в производстве цемента; на его долю приходится 70 % мирового потребления тепловой энергии. Доля других ископаемых видов топлива, в том числе нефтяного кокса, равна 24 %, а доля альтернативных видов топлива — чуть более 5 %. CSI прогнозирует частичный переход на топливо с меньшим «углеродным следом», что позволит сократить его к 2050 году с 88 до 58 кг CO2/ГДж, или на 34 %. Дорожная карта CSI в первую очередь рассматривает использование AF для снижения стоимости топлива и в то же время — для сокращения выбросов CO2. Однако есть и другие причины для ко-процессинга отходов в цементных печах, а именно ликвидация бытовых и промышленных отходов, которые в противном случае было бы сложнее, дороже или опаснее обрабатывать. Хороший пример — Утилизация несортированных твердых бытовых отходов (ТБО), в состав которых входят высокомолекулярные органические и негорючие неорганические вещества.

Заглядывая вперед, отметим, что существуют огромные возможности для увеличения использования альтернативных видов топлива в развивающихся странах, в которых средний коэффициент теплового замещения значительно ниже 5 %, в то время как в некоторых европейских странах он превышает 60 %. Рост использования альтернативного топлива будет зависеть в значительной степени от более строгого регулирования ликвидации отходов и, следовательно, от стоимости их утилизации, а также от цен на топливо в развивающихся странах.

Снижение эмиссии NOx. Поскольку выбросы NOx вредны как для здоровья человека, так и для окружающей среды, их сокращение является насущной проблемой, стоящей перед электростанциями, сталелитейным, цементным, стекольным и другими производственными секторами. Концентрации NOx в дымовых газах на цементных заводах относительно высоки по сравнению с другими предприятиями из-за высокой температуры в печи. За последние 5 лет лимиты на выбросы NOx в Китае снижены с 800 мг/нм3 до 320 мг/нм3, в некоторых провинциях установлен максимум 100 мг/нм3, а в отдельных городах — даже 50 мг/нм3. Ожидается, что другие страны Азии и Африки с быстро растущими и перегруженными городами в ближайшие годы будут следовать тем же путем.

Для снижения выбросов NOx на цементных предприятиях до уровней, требуемых в Китае и ряде регионов, находящимися под другими юрисдикциями, используется ряд технологий, в том числе:

-

сжигание топлива в декарбонизаторе с само-денитрификацией;

-

селективное некаталитическое восстановление оксидов азота (selective noncatalytic reduction, SNCR);

-

селективное каталитическое восстановление оксидов азота (selective catalytic reduction, SCR);

-

сжигание богатых азотом альтернативных видов топлива.

В технологии многостадийного сжигания топлива в декарбонизаторе с само-денитрификацией используются восстановленные промежуточные вещества, образующиеся при сжигании, такие как монооксид углерода (СО), которые, в свою очередь, восстанавливают NOx в декарбонизаторе и печи. Как правило, это позволяет снизить уровень выбросов NOx с 800 мг/нм3 до 300 мг/нм3.

SNCR — это технология регулирования выбросов после сгорания путем восстановления NOx при введении аммиака или подобного ему реагента в систему обжига в правильно определенном месте. Эта технология широко используется в Китае и странах Европы для снижения выбросов NOx, поскольку требует низких капитальных затрат и хорошо себя зарекомендовала. SNCR обычно дает возможность снизить уровень выбросов NOx до 70 % в зависимости от количества используемого аммиака.

В технологии SCR восстановление NOx в дымовых газах до N2 и H2O происходит с использованием в качестве восстановителя реагента, содержащего аминогруппу, в присутствии катализатора. В результате установки 10 систем SCR на технологических линиях в Китае типичный достигнутый уровень выбросов NOx составил 30—50 мг/нм3 при увеличении энергопотребления на 2—3 кВт · ч. Эта технология пока не до конца отработана в цементной промышленности и требует дальнейшей оптимизации.

Сжигание альтернативных видов топлива, которые содержат летучие органические соединения (volatile organic compounds, VOCs) и богаты азотом (например, топливо из твердых бытовых отходов (refuse derived fuel, RDF), осадок сточных вод), также может снизить выбросы NOx. Сократить их на 20—30 % возможно при использовании 50—100 кг осадка сточных вод на 1 т клинкера.

Биоразнообразие. Как и почти во всех видах деятельности, в которых используются значительные территории, цемент способствует потере биоразнообразия, причем пагубные воздействия на экосистемы в основном сосредоточены вокруг карьеров известняка, где большие площади лишены верхнего слоя почвы (что приводит к исчезновению леса и удалению растительности), а также со временем изменяется рельеф местности.

В разных частях мира правительственные нормативные акты могут существенно различаться в отношении уровней защиты биоразнообразия, которые компании обязуются обеспечить перед началом добычи ископаемых в карьерах. В странах ЕС в рамках процедуры выдачи разрешений требуются обширные оценки воздействия на окружающую среду (Environmental Impact Assessments, EIAs), при этом защита биоразнообразия на протяжении всего жизненного цикла карьера строго регулируется и контролируется. В соответствии с директивами ЕС операторы должны провести инвентаризацию биоразнообразия и описание рисков до ввода карьера в эксплуатацию, а также реализовать программы по стимулированию биоразнообразия во время рекультивации. Виды действий неодинаковы для разных карьеров и зависят от местных заинтересованных сторон, но может включать в себя посадку деревьев, создание водно-болотных угодий или восстановление лугов.

В Китае защита биоразнообразия регулируется Техническими спецификациями охраны окружающей среды и мелиорации, выпущенными Министерством окружающей среды в 2013 году. Необходимо провести исследования существующего биоразнообразия, и если обнаружены какие-либо охраняемые виды, то должны быть предприняты меры на данной территории или вне ее для смягчения неблагоприятных воздействий. После того как разработка карьера завершена, почва, растительность и рельеф поверхности должны быть восстановлены так, чтобы ландшафт обладал такими же эстетическими и качественными характеристиками, как и до разработки карьера.

В некоторых регионах, например в Европе и Турции, национальные ассоциации по производству цемента и заполнителей работают вместе с правительствами над защитой и восстановлением биоразнообразия, создавая свои собственные параллельные руководящие принципы и положения. Принятые ими обязательства по защите окружающей среды подтверждаются несколькими действующими и рекультивированными карьерами по всей Европе, которые называются Natura 2000. Эти участки являются охраняемыми территориями в пределах ЕС с самыми редкими видами растений и животных в регионе, отобранными в соответствии со строгими научными критериями. Такие районы могут использоваться в образовательных целях или места отдыха для местных жителей. В общемировом масштабе некоторые крупные производители цемента также работают в партнерстве с природоохранными общественными организациями, такими как Международный союз охраны природы и природных ресурсов (International Union for Conservation of Nature Resources, IUCN), Международный фонд защиты природы (World Wide Fund For Nature, WWF) и Международная ассоциация по защите птиц (BirdLife International), чтобы способствовать управлению биоразнообразием на местах расположения своих карьеров.

Восстановление карьеров предоставляет цементным компаниям прекрасную возможность принести пользу как окружающей среде, так и обществу. Кроме того, рекультивацию можно выполнить с использованием существующих технологий и знаний при относительно низких затратах. Пересадка местной растительности и восстановление лесов — лишь одно из преимуществ: эффективная программа рекультивации укрепит склоны, что минимизирует риск оползней, улучшит удержание воды, уменьшит эрозию почвы и обеспечит природные территории для местного населения. Тем не менее следует подчеркнуть, что рекультивация и восстановление ландшафта — лишь часть задач. Компании должны взять на себя ответственность за мониторинг и действия по защите находящихся под угрозой исчезновения видов и мест обитания, которые существуют в районе, предназначенном для разработки карьеров. Чтобы общий итог влияния производителей цемента на экосистемы, в которых они работают, был положительным, первой частью любого плана обеспечения биоразнообразия должны стать сохранение и защита биоразнообразия до разработки карьера.

Перспективы цементной промышленности

Сегодня в мировой цементной промышленности занято 1,2 млн человек, а годовая производственная мощность предприятий отрасли составляет 6,5 млрд т . Потребление достигло 4 млрд т в 2014 году и с тех пор остается примерно на одном уровне. В течение следующих 10 лет оно, вероятно, останется в диапазоне 4,0—4,4 млрд т в год, при этом рост спроса в результате продолжающейся урбанизации будет компенсироваться его снижением, обусловленным заменой бетона другими материалами (например, древесиной), и повышением эффективности цепи поставок. Таким образом, мы можем ожидать, что в цементной промышленности сохранится значительное перепроизводство.

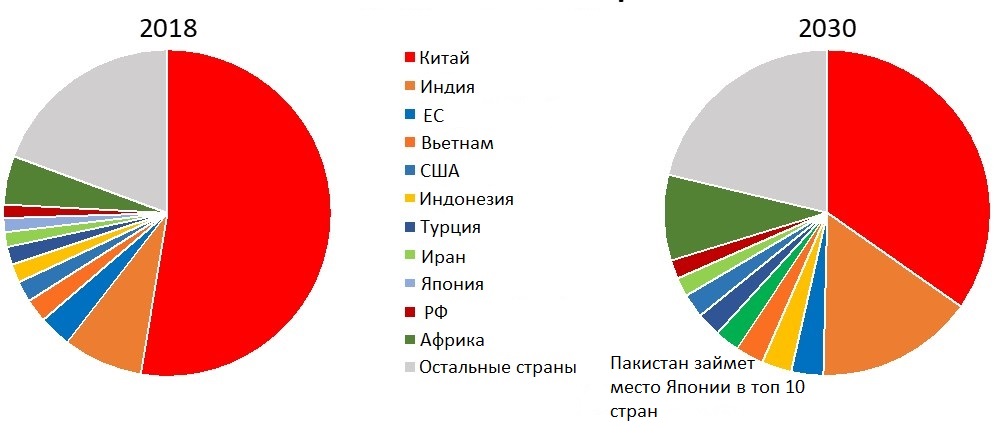

Доля Китая в мировом потреблении цемента достигла пика в 2014 году (59 %), а к 2018 году она уже снизилась до 53 %. Ожидается, что потребление в стране останется в диапазоне 2,0—2,3 млрд т в год в течение 3—5 лет, и лишь в долгосрочной перспективе снизится примерно до половины этого уровня. Мы прогнозируем, что к 2030 году доля Китая в мировом потреблении цемента уменьшится до 35 %. Это снижение будет компенсировано ростом в других странах, главным образом в Индии и странах Африки, где, по прогнозам, потребление к 2030 году почти удвоится.

Рис. 5. Мировое потребление цемента (топ 10 стран и страны Африки)

Ожидается, что потребление в странах Европы с развитой экономикой, США и Японии останется на прежнем уровне — около 280 млн т в год, или 7 % общего объема, так как рост в США компенсирует снижение в Европе и Японии.

Потребление в отдельных странах тесно связано с экономикой и демографией, но с гораздо меньшей уверенностью можно сказать, какие компании будут успешными в течение следующих 10 лет. Понятно, что китайские производители имеют значительные преимущества перед европейскими и североамериканскими компаниями с точки зрения выполнения новых проектов (как по стоимости, так и по скорости) и эксплуатационных расходов. Кроме того, политический риск может быть ниже для китайских компаний во многих развивающихся странах, стремящихся участвовать в проектах строительства кольцевых автомагистралей (Belt & Road Initiative, BRI). Менее ясно, дает ли масштаб отрасли и глубокий профессиональный опыт китайским компаниям преимущество в сферах традиционного превосходства ведущих мировых производителей, таких как управленческие и технические компетенции.

Китайская цементная промышленность успешно пережила кризис COVID-19, и большинство компаний ожидают увидеть в 2020 году объемы, схожие с объемами в 2019 году. Ожидается, что цены останутся на прежнем уровне и, возможно, повысятся к концу 2020 года. Это даст китайской промышленности 3 года рекордной прибыли, которая, как предполагают некоторые прогнозы, обеспечит более 90 % мирового свободного денежного потока. Учитывая, что некоторые производители окажутся в очень трудных условиях, вполне вероятны значительные приобретения активов китайскими компаниями, особенно в Африке и Латинской Америке. Сегодня двум крупнейшим мировым игрокам, CNBM и Conch, принадлежат практически все мощности в Китае, в то время как LafargeHolcim и HeidelbergCement по-прежнему являются крупнейшими производителями цемента в остальном мире. К 2030 году ситуация изменится, и большинство крупнейших участников рынка за пределами Китая будут индийскими и китайскими компаниями.

Задача сегодняшнего дня: расхождение в эффективности

Цементная промышленность работает над сокращением выбросов CO2 более 20 лет. Действительно, члены CSI устанавливают добровольные цели по улучшению удельных выбросов CO2 относительно контрольных показателей 1990 года. В 2018 году эти цели были пересмотрены до дальнейшего сокращения на 24 % к 2050 году.

Рычаги для этого (эффективность использования энергии, альтернативные виды топлива и доля клинкера в цементе) были хорошо освоены в течение многих лет, однако между фактической эффективностью и наилучшими практиками остается очень большой разрыв. Например, база данных CSI для ее членов показывает, что при среднем потреблении электроэнергии для производства клинкера 74 кВт · ч /т данный показатель варьируется от 60 кВт · ч /т в Индии до 85 кВт · ч /т в США (сопоставим это с лучшей практикой — менее 45 кВт · ч /т). То же самое относится и к потреблению тепловой энергии: среднее значение по базе данных составляет 3512 МДж/т, а для лучшей практики оно близко к 2750 МДж/т.

Что касается доли клинкера в цементе и степени замещения природного топлива его альтернативными видами (AF), определить наилучшую практику сложнее из-за различий в типе продукции, практике строительства и наличии отходов, доступных для утилизации. Однако глобальное среднее значение AF в базе данных CSI составляет 18 %, тогда как в некоторых странах этот показатель превышает 60 %. Доля клинкера в цементе составляет в среднем 77 %, а в в некоторых странах многие годы сохраняется на уровне 60 %.

По-прежнему существует большой разрыв между текущими характеристиками и наилучшей практикой использования этих традиционных рычагов для снижения интенсивности выбросов CO2. Именно действия в этой области улучшат показатели отрасли в ближайшие 10 лет. Члены WCA могут воспользоваться различными программами, чтобы помочь себе выявить и устранить разрыв между их собственной эффективностью и наилучшей практикой. По данным WCA, почти во всех случаях сокращение выбросов CO2 сопровождается снижением затрат и улучшением эффективности бизнеса.

Задача завтрашнего дня: новые технологии на пути к низкоуглеродному будущему

В последнее время отрасль осознала необходимость идти дальше и поняла, что после подписания Парижского соглашения отрасль должна постараться насколько можно приблизить суммарные выбросы CO2 в мире к нулю. Тем не менее, как отметила Комиссия по переходу в энергетике в своем докладе «Миссия выполнима: достижение нулевых выбросов углерода из более труднодоступных секторов к середине столетия», «Декарбонизация цементного сектора представляет собой одну из самых сложных проблем при переходе к низкоуглеродной экономике за счет технологических выбросов, которых особенно трудно избежать… Для устранения технологических выбросов потребуется использование технологий улавливания CO2».

На сегодняшний день разработка технологий улавливания, утилизации и хранения CO2 (Carbon capture, utilization and storage, CCUS) не получила масштабных инвестиций, которые потребуются для обеспечения быстрого прогресса. Хотя улавливание CO2 является проверенной технологией, ее использование все еще дорого и вряд ли будет развиваться без нормативных стимулов. Кроме того, хранение CO2 является дорогостоящим и географически ограниченным, в то время как технологии утилизации CO2 находятся на ранней стадии разработки. Из-за потенциально более низких затрат на утилизацию по сравнению с хранением и возможности интеграции в существующие цепочки поставок использование CO2 в производстве строительных материалов является привлекательной возможностью.

Есть ряд примеров технологий утилизации CO2 в строительных материалах. Член WCA, компания Solidia, разработала цемент с низким содержанием CaO и низким энергопотреблением, который позволяет снизить выбросы CO2 как в процессе производства, так и в результате термического воздействия и быстро карбонизируется при воздействии CO2. У другого члена WCA, CarbonCure, есть технология впрыскивания CO2 в смеситель для улучшения характеристик готового бетона. Калифорнийская компания Blue Planet разработала технологию, позволяющую использовать CO2 без необходимости его концентрирования и реакции с CaO для получения синтетических заполнителей.

Поскольку все больше ресурсов будет сосредоточено на решении проблемы изменения климата, WCA продолжит наблюдения за разработкой и внедрением новых технологий. Вполне возможно, что цемент и бетон, масштабы использования которых намного больше, чем у любых других материалов, могли бы сыграть важную роль не только в сокращении антропогенных выбросов, но и в снижении уровня CO2 в атмосфере.

© Copyright 2020 - World Cement Association (all rights reserved)