Статьи

Морфология цементных частиц после помола в различных агрегатах и ее влияние на свойства цемента

П. К. Паниграхи, М. Меде, Р. М. Саху, С. П. Панди, Grasim Industries Ltd.,

А. К. Чаттерджи, Conmat Technologies (P) Ltd., Индия

1.Введение

Уже в течение длительного времени в цементной промышленности для измельчения клинкера и добавок используют шаровые мельницы. Однако эти агрегаты имеют низкий к. п. д., и большая часть подводимой энергии теряется в виде рассеивающегося тепла. За последнее десятилетие были разработаны и внедрены в производство другие методы помола клинкера, что привело к значительному сокращению расхода энергии благодаря более высокому значению к. п. д. используемых агрегатов. Среди технических решений, появившихся в цементной промышленности – вертикальные валковые мельницы, пресс-валки высокого давления и комбинация пресс-валков и шаровых мельниц [1]. Эти агрегаты можно классифицировать в зависимости от того, каким образом разрушается материал – сжатием, сдвигом, трением или ударом. Однако зачастую различные способы приложения усилия трудно разделить, поскольку в агрегате одновременно действуют, по крайней мере, два из них. Кроме того, при разрушении материала выделяют три вида фрагментации, а именно: измельчение вследствие истирания, скалывание и объемное разрушение, которые в той или иной степени реализуются одновременно. Таким образом, очевидно, что механизм измельчения и вид разрушения влияют на форму частиц продукта [2–7].

Вообще известно, что при объемном разрушении твердого тела образуются частицы неправильной формы с острыми краями. С другой стороны, истирание частиц вследствие поверхностной эрозии или скалывания материала на краях или углах преимущественно приводит к сглаживанию частиц, хотя небольшие удаляемые фрагменты могут иметь весьма неправильную форму. Поскольку размер получаемых частиц зависит от приложенных усилий, то можно предположить, что такая зависимость существует и для формы частиц. Таким образом, важно представлять, какое влияние оказывает используемое оборудование (т. е. способ разрушения материала) на форму частиц, и зависит ли форма частиц от их размера.

В последнее время форме частиц придается все большее значение из-за влияния этой характеристики на подвижность, способность к уплотнению, активность, реологию раствора и т. д. Форма частиц может определяться характеристиками измельчаемого материала, такими как спайность, и способом разрушения. Хотя и общепризнано, что при различных способах измельчения получают частицы цемента разной формы, известно лишь о нескольких попытках количественно выразить оказываемое влияние. Понимание закономерностей изменения формы частиц цемента в процессе помола еще далеко от удовлетворительного, в основном из-за отсутствия общепринятых характеристик формы частицы.

В данной статье предпринята попытка охарактеризовать форму частиц различных типов цемента, а именно обычного портландцемента (ПЦ), пуццоланового портландцемента (ППЦ) и шлакового портландцемента (ШПЦ) для различных помольных систем и исследовать их влияние на физические свойства цементов, если это имеет место. С этой целью были рассмотрены такие агрегаты, как шаровая мельница, пресс-валки в сочетании с шаровой мельницей (комбинированный помол) и вертикальная валковая мельница.

2. Материалы и методы

Представительные пробы цементов типа ПЦ, ППЦ и ШПЦ были отобраны из различных промышленных помольных агрегатов (табл. 1).

Таблица 1. Описание проб и помольных систем

| № | Проба |

Описание |

| 1 | ПЦ1 |

Вертикальная валковая мельница, работающая в замкнутом цикле |

| 2 | ПЦ2 |

Валки высокого давления, работающие на замкнутом цикле, с высокопроизводительнвм классификатором |

| 3 | ПЦ3 |

Шаровая мельница, работающая в замкнутом цикле, с высокопроизводительным классификатором |

| 4 | ШПЦ1 |

Раздельный помол клинкера и шлака в вертикальной валковой мельнице и смешивание в лапастном смесителе |

| 5 | ШПЦ2 |

Смешивание молотого шлака, измельченного в валках высокого давления, |

| 6 | ППЦ1 |

Шаровая мельница, работающая в замкнутом цикле, с высокопроизводительным классификатором |

| 7 | ППЦ2 |

Предварительный помол в валках высокого давления с домолом в шаровой мельнице |

| 8 | Зола-унос |

см. пункт 6 |

Распределения размеров частиц по размерам во всех пробах определялись с помощью лазерного анализатора CILAS. Для определения формы частиц все пробы путем рассева разделили на фракции +106 мкм, (–106+90) мкм, (–90+75) мкм, (–75+45) мкм и –45 мкм. Затем все отдельные фракции диспергировали ультразвуковым методом и исследовали с помощью оптического микроскопа (James Swift, Великобритания), оснащенного анализатором (Leica, Великобритания) для распознавания изображений. Полученные изображения затем оцифровывались для установления признаков, характерных для различных форм исследуемых частиц. Для каждой фракции было просмотрено около 500 частиц с целью получения статистически представительного распределения параметров формы. Таким образом, при установлении параметров формы для каждого вида цемента было задействовано порядка 2500 частиц. Далее, морфологический характер частиц во всех фракциях определяли также с помощью электронного сканирующего микроскопа (EVO40, Carl Zeiss, UK). Другие свойства исследуемых типов цемента, такие как нормальная густота, время схватывания, удельная поверхность по Блейну, удельный вес, прочность и т. д., определяли методами, предусмотренными индийскими стандартами (IS-4031). Подвижность цементного теста определялась методом минимального расплыва конуса при соотношении вода / цемент, равном 0,5. Химические анализы всех проб, вошедших в исследование, были выполнены с использованием стандартных методов (IS-4032). Результаты представлены в табл. 2.

Таблица 2. Результаты химического анализа проб

| ПЦ1 | ПЦ2 | ПЦ3 | ШПЦ1 | ШПЦ2 | ППЦ1 | ППЦ2 | Зола-унос | |

| SiO2 | 19,60 | 21,70 | 21,30 | 26,90 | 27,00 | 31,49 | 31,73 | 60,14 |

| Al2O3 | 5,20 | 4,79 | 4,84 | 14,20 | 12,50 | 9,69 | 9,77 | 23,78 |

| Fe2O3 | 3,30 | 4,99 | 5,11 | 2,50 | 2,25 | 4,87 | 4,99 | 4,10 |

| CaO | 61,50 | 62,63 | 62,09 | 44,80 | 46,50 | 47,06 | 48,68 | 1,42 |

| MgO | 3,40 | 1,07 | 1,09 | 6,50 | 6,86 | 1,01 | 1,21 | 0,28 |

| K2O | 1,11 | 0,48 | 0,45 | 0,80 | 0,90 | 0,61 | 0,62 | 0,70 |

| Na2O | 0,04 | 0,21 | 0,20 | 0,07 | 0,25 | 0,15 | 0,15 | 0,31 |

| SO3 | 2,90 | 2,84 | 2,96 | 1,80 | 1,06 | 2,46 | 2,54 | 0,46 |

3. Результаты и обсуждение

3.1. Анализ размера и формы

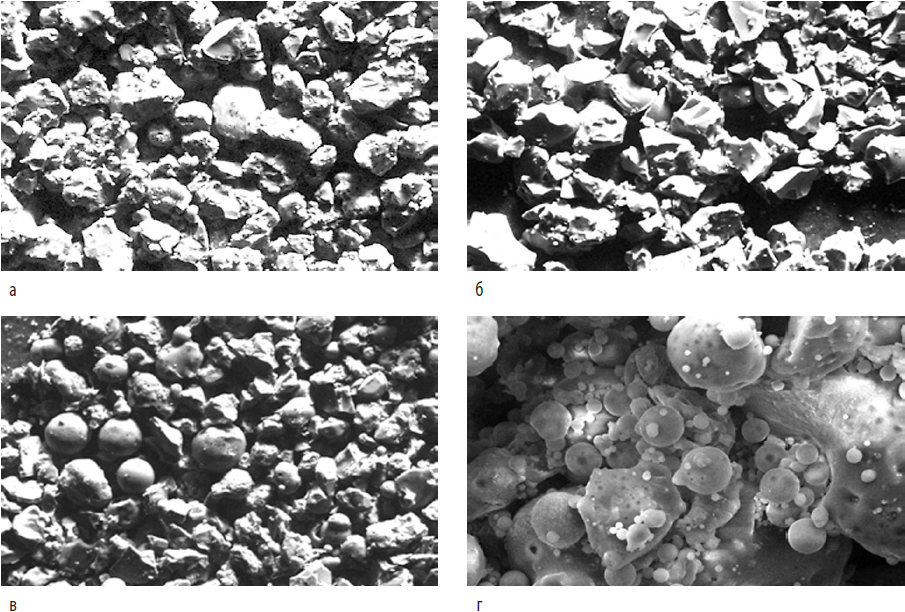

В литературе приводятся разные подходы к анализу формы частиц. В одном из них применяется Фурье-анализ полярных координат частиц, на его основе выводятся коэффициенты Фурье и их взаимосвязи с различными формами, сугубо индивидуальные для каждой формы [8]. Durney и Meloy [5] использовали статистические методы, чтобы установить различие в коэффициентах Фурье, полученных на основе различных генеральных совокупностей. Также широко использовался фрактальный анализ [9, 10] для определения характеристик формы частиц, причем он оказался особенно полезен при исследовании агломератов с очень сложной формой. Между тем, подход, принятый в данной работе, основан на попытке определить форму через визуально опознаваемые свойства частиц, как это можно видеть на рис. 1, где для некоторых из исследованных проб цемента представлены электронные микрофотографии фракций –45 мкм.

Рис. 1. Электронные миркофотографии фракции - 45 мкм для цементов и золы, показывающие различия в морфологическом характере проб, а - ПЦ2, б - ШПЦ1, в - ППЦ2, г - зола-унос

Морфологические характеристики частиц цемента можно выразить количественно такими параметрами, как длина (L), ширина (B), площадь поверхности (A), периметр (P), отношение наибольшего (L) и наименьшего (B) линейных размеров объекта (aspect ratio), фактор формы (form factor), показатель полноты (fullness) и компактность (compactness).

В табл. 3 приведены макроскопические величины, использованные нами для того, чтобы охарактеризовать форму частиц. В отличие от остальных параметров, такие количественные характеристики формы, как фактор формы (form factor, 4·π·A/P2), показатель полноты и геометрический коэффициент (shape factor, P2/A – 4·π) обычно не используются для описания морфологии. Следует отметить, что в случае сферических частиц значения всех величин, перечисленных в левом столбце табл. 3, равны 1, за исключением геометрического коэффициента, который равен нулю.

Таблица 3. Определение основных макроскопических характеристик формы

| Наименование | Формула | Комментарий |

| Фактор формы | 4·π·A/P2 | Соотносит площадь поверхности объекта (А) с площадью поверхности диска, имеющего такой же периметр (Р) |

| Отношение длины к ширине | L/B |

Отношение наибольшего (L) и наименьшего (B) линейных размеров объекта

|

| Компактность | √(4A/π/L) | |

| Геометрический коэффициент | P2/A–4·π | |

| Показатель полноты | √A/Ca |

Выпуклость А (Convex A, Ca) – это площадь многоугольника, описывающего объект и образованного касательными к границам последнего

|

| Цельность | A/Ca | |

| Выпуклость | √P/Cp |

Выпуклость Р (Convex P, Cp) – это длина сторон многоугольника, описывающего объект и образованного касательными к его границам

|

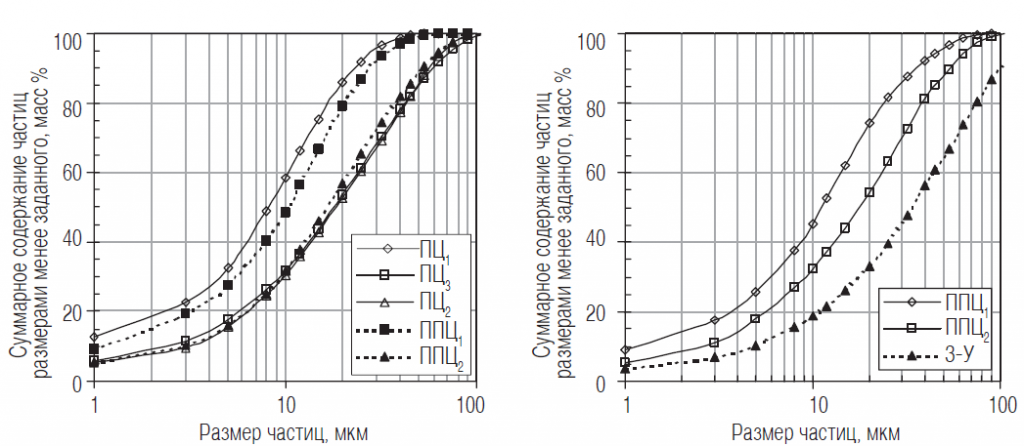

На рис. 2 показано распределение размеров частиц проб цемента, а в табл. 4 представлены физические свойства цементов, использованных в данной работе.

Рис.2. Распределение размеров частиц проб цемента

Таблица 4. Физические свойства проб цемента

| ПЦ1 | ПЦ2 | ПЦ3 | ШПЦ1 | ШПЦ2 | ППЦ1 | ППЦ2 | |

| Удельная поверхность по Блейну, м2/кг | 460 | 260 | 288 | 399 | 330 | 353 | 336 |

| Удельный вес, кг/м3·103 | 3,09 | 3,18 | 3,20 | 2,95 | 2,95 | 2,92 | 2,86 |

| Нормальная густота, % | 29,0 | 26,0 | 26,0 | 30,5 | 29,5 | 30,0 | 29,3 |

| Время схватывания, мин | |||||||

| Начальное | 90 | 145 | 135 | 295 | 240 | 165 | 160 |

| Конечное | 150 | 185 | 170 | 345 | 285 | 215 | 205 |

| Прочность на сжатие, МПа | |||||||

| 1 сутки | 29,9 | 22,3 | 22,8 | 9,6 | 12,5 | 14,8 | 15,3 |

| 3 суток | 43,4 | 36,3 | 38,6 | 24,7 | 27,8 | 26,2 | 27,5 |

| 7 суток | 49,6 | 49,6 | 49,4 | 42,7 | 44,7 | 40,1 | 42,3 |

| 28 суток | 58,2 | 67,7 | 64,1 | 61,8 | 65,1 | 61,1 | 63,1 |

| Расплыв, мм | 99,1 | 98,1 |

132,1 |

70,8 | 86,1 |

96,3 |

113,3 |

3.2. Анализ характеристик формы для частиц различных классов

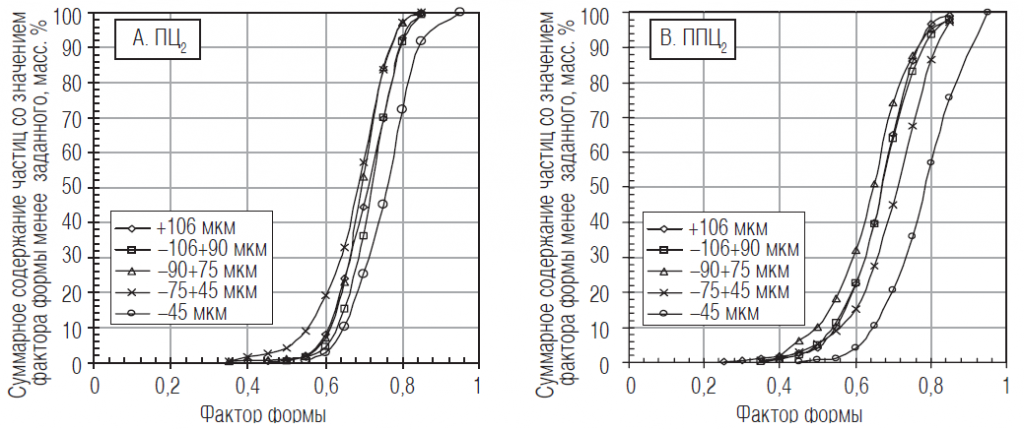

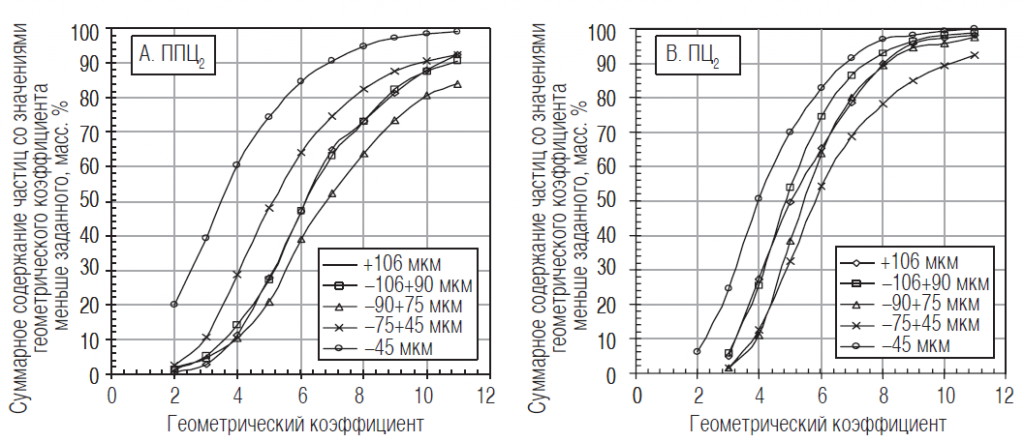

На рис. 3 представлены примеры распределений фактора формы частиц для различных фракций двух типов цемента, исследуемых в работе. На обоих графиках распределения представлены в виде интегральных кривых. Как видно из графиков, для обоих видов цемента каждая фракция имеет свое распределение фактора формы. Однако для всех образцов цемента, за исключением ППЦ, отсутствует систематическая зависимость фактора формы от крупности фракции.

Рис. 3. Распределение фактора формы для частиц разных фракций

В цементе ППЦ мелкие фракции содержат округлые частицы, близкие к сферическим. Вероятно, это является следствием влияния золы, которые, как известно, содержат значительное количество сферических частиц. Согласно результатам микроскопического анализа (оптического и электронного), сферы размером менее 25–30 мкм в шаровых мельницах не измельчаются в достаточной степени и сохраняют сферическую форму. В существующих системах помола золу, как правило, добавляют после шаровой мельницы. Таким образом, частицы, соответствующие требованиям к размеру частиц продукта, автоматически отделяются в классификаторе, и их размер больше не изменяется. Следовательно, присутствие этих немолотых микросфер должно положительным образом сказываться на распределении фактора формы для цемента ППЦ.

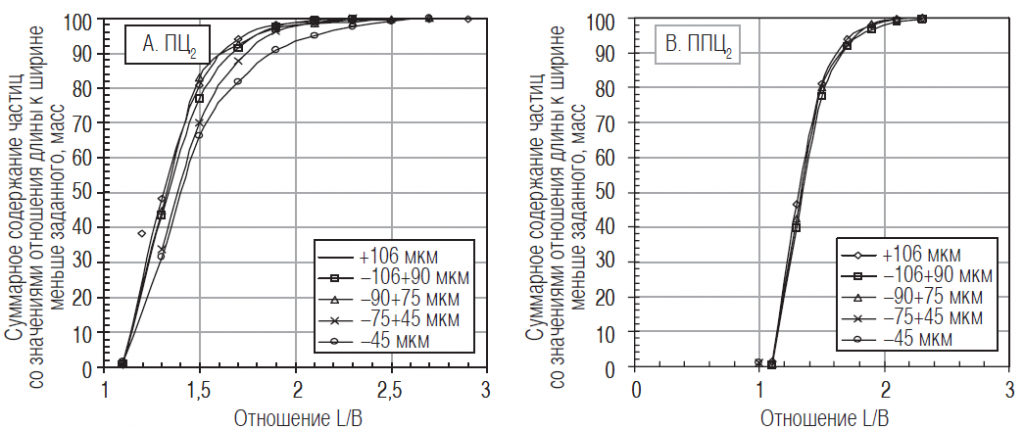

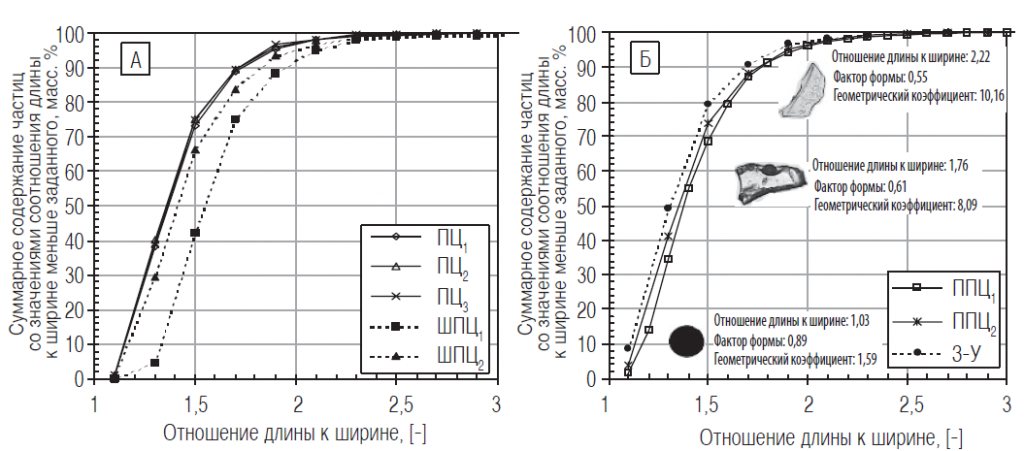

На рис. 4 представлены примеры распределения отношения длины к ширине L/B частиц двух типов цемента в разных фракциях. Из полученных результатов видно, что крупные фракции имеют более узкие распределения по сравнению с фракцией –45 мкм. Более того, при фиксированном значении отношения длины к ширине L/B фракция с частицами менее 45 мкм присутствует в наименьшем количестве, что указывает на наличие большего количества неоднородных частиц в более мелких фракциях. Следует отметить, что по мере того, как отношение длины к ширине L/B приближается к единице, частицы становятся более округлыми, с небольшим количеством острых выступов/ углов. Во всех случаях более крупные частицы имеют форму, более близкую к сферической, вероятно, вследствие их эффективной морфологической эволюции, включающей такие механизмы, как скалывание, а также абразивное истирание кромок и углов.

Рис. 4 Распределение отношения длины к ширине L/B частиц для двух типов цементов во всех фракциях

Представляется, что это особенно характерно для проб, размолотых в вертикальных валковых мельницах, поскольку время пребывания частиц продукта в мельницах этого типа значительно выше, если судить по их более высоким показателям удельной поверхности (по Блейну) по сравнению с другими помольными системами. Но, несмотря на это, более мелкие фракции из-за воздействия классификатора не истираются до такой степени, чтобы это привело к снижению отношения длины к ширине L/B. В случае ППЦ для 3–6% частиц размером –45 мкм значение этого отношения приблизительно соответствует 1. Это указывает на то, что присутствуют сферические частицы, введенные в продукт при добавлении золы.

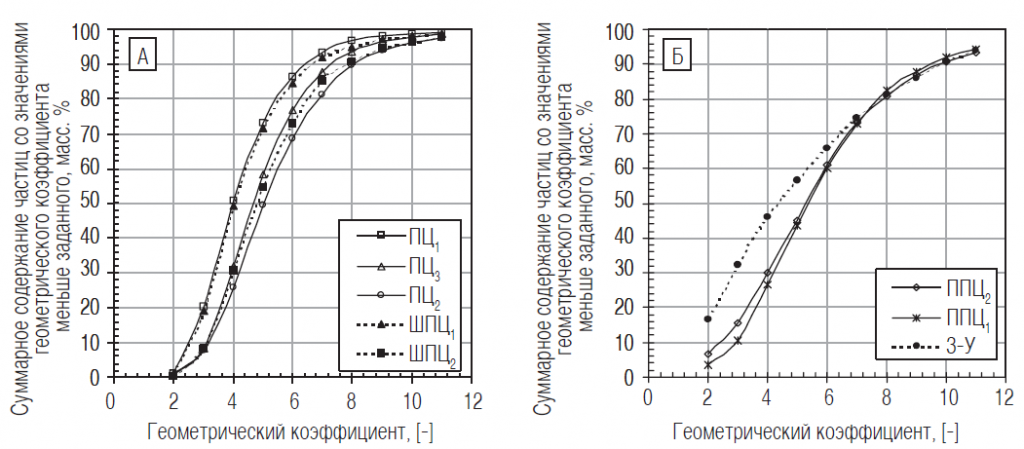

На рис. 5 представлены кривые распределения значений геометрического коэффициента P2/A – 4π для двух проб из разных систем помола. Можно видеть, что кривая распределения значений геометрического коэффициента становится более узкой по мере уменьшения размера частиц. Кроме того, при низких значениях геометрического коэффициента возрастает вклад мелких фракций.

Рис.5. Распределение значений геометрического коэффициента для двух проб цемента

В обеих пробах цемента ППЦ частицы, геометрический коэффициент которых ниже 2, присутствуют во фракции –45 мкм в существенных количествах. Это вновь указывает на то, что имеются мелкие хорошо оформленные частицы золы почти со сферической геометрией, которые не были измельчены, поскольку они соответствовали требованиям к продукту по размерам частиц.

Что касается всех остальных типов цемента, то, несмотря на различия в распределениях значений геометрического коэффициента для различных фракций, систематическая закономерность здесь отсутствует. Было выявлено, что для большинства фракций цемента геометрический коэффициент изменяется в диапазоне от 2 до 8, за исключением пробы цемента ПЦ2, отобранной после пресс-валков. Для этой пробы значения геометрического коэффициента частиц сосредоточены в диапазоне от 4 до 10.

Вероятно, такое поведение может быть объяснено механизмом измельчения материала в валках высокого давления. В результате появляются сопутствующие частицы, имеющие крайне неправильную форму. Для фракции цемента ПЦ2 –45 мкм (проба получена в пресс-валках) было зафиксировано, что зерна C2S в клинкере, имеющие в основном сферическую геометрию, отделяются от кристаллов C3S по периферии частиц клинкера вследствие высокого давления валков, применяемого при данном способе измельчения. Типичная электронная микрофотография указанного явления представлена на рис.1, а. Химический анализ сферических частиц, представленных на рис. 1, а, выполненный с помощью энергодисперсионного анализатора, включенного в комплект электронного микроскопа, показал, что частицы состоят из C2S. Также было зафиксировано, что типичные размеры зерен C2S находятся в диапазоне от 10 до 25 мкм. Далее, вероятно, вследствие этого явления, распределение формы частиц цемента ПЦ2 фракции –45 мкм отличается от распределения остальных фракций и сдвигается в сторону более низких значений геометрического коэффициента. Для проб цементов ПЦ и ШПЦ форма кривых распределения значительно круче, чем для проб цемента ППЦ.

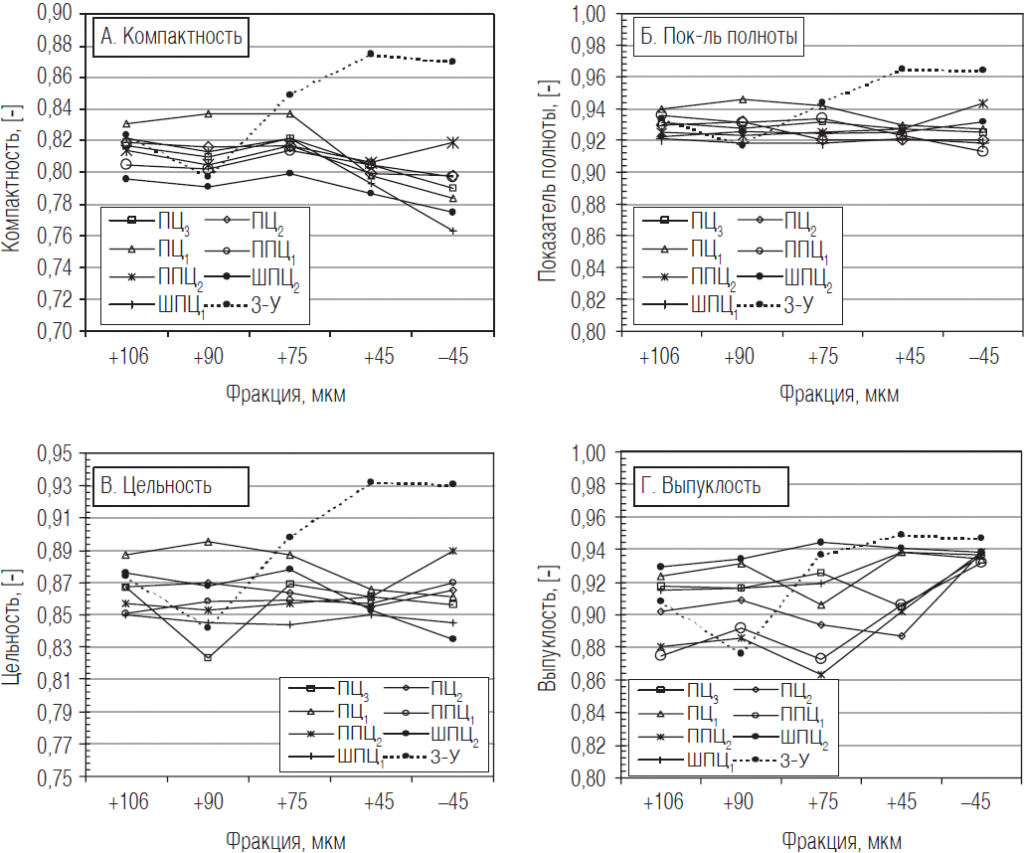

На рис. 6 представлены графики зависимости компактности, показателя полноты, цельности и выпуклости для всех пяти фракций всех проб цемента. Результаты, относящиеся к этим параметрам, показали, что частицы сконцентрированы в очень узком диапазоне и представление результатов в виде интегральных кривых может оказаться не очень информативным и удобным. Поэтому они представлены в сравнительном виде. Из графика компактности (рис. 6, а) можно видеть, что для всех проб цемента, за исключением цемента ППЦ, она уменьшается с уменьшением размера частиц, что указывает на возрастание «неправильности» геометрии частиц. Что касается цемента ППЦ, то присутствие сферических частиц во фракции –45 мкм, вероятно, ведет к незначительному увеличению компактности. Чтобы проиллюстрировать это явление, компактность частиц золы в пяти фракциях также представлена на рис. 6. Понятно, что компактность частиц золы увеличивается с уменьшением размера частиц из-за присутствия частиц очень правильной формы. Далее, для цемента ПЦ1 компактность частиц во всех фракциях (за исключением фракции +45 и -45 мкм) выше, чем у других видов цемента, вероятно, из-за того, что между валками и столом в вертикальной валковой мельнице возникает усилие сдвига, в результате чего удаляются острые грани и углы. Аналогичное явление также можно наблюдать для цементов ШПЦ1 и ШПЦ2, где для помола шлака применялись два разных механизма. Следовательно, для цемента ШПЦ2

полное разрушение ведет к появлению частиц неправильной формы, что дает более низкую компактность по сравнению с пробами, полученных помолом в вертикальной валковой мельнице.

Рис. 6. Характеристики формы частиц в пробах цемента - компактность, показатель полноты, цельность и выпуклость

Что касается показателя полноты (рис. 6, б), то для всех видов цемента он изменяется в пределах очень узкого диапазона. По причинам, указанным ранее, частицы золы имеют более высокие значения показателя полноты по сравнению с другими образцами.

Цельность частиц, как это показано на рис. 6, в для цемента ПЦ1, вновь оказывается значительно выше, чем в других продуктах цемента ПЦ из-за различных механизмов разрушения, возникающих в процессе помола. Для цемента ШПЦ также установлено, что продукт помола в вертикальной валковой мельнице имеет более высокую цельность по сравнению с продуктом, полученным в пресс-валках. Однако это различие в способе воздействия на материал оказывается менее значительным для фракции –45 мкм вероятно, из-за работы классификатора в случае вертикального агрегата и сохранения мельчайших частиц в случае применения пресс-валков.

Наконец, что касается выпуклости частиц в пробах (рис. 6, г), то для фракции -45 мкм этот показатель для всех образцов (включая золу) примерно одинаковый и имеет значение около 0,93; для других фракций этот показатель значительно ниже. Как и прежде, для цемента ППЦ и золы это связано с присутствием сферических частиц. И снова помол в ВВМ дает более приемлемые результаты вследствие влияния механизма сдвига. С другой стороны, шаровая мельница, судя по результатам, дает частицы наименьшей выпуклости среди всех рассмотренных помольных систем. Пресс-валки по этому показателю находятся между ВВМ и шаровой мельницей.

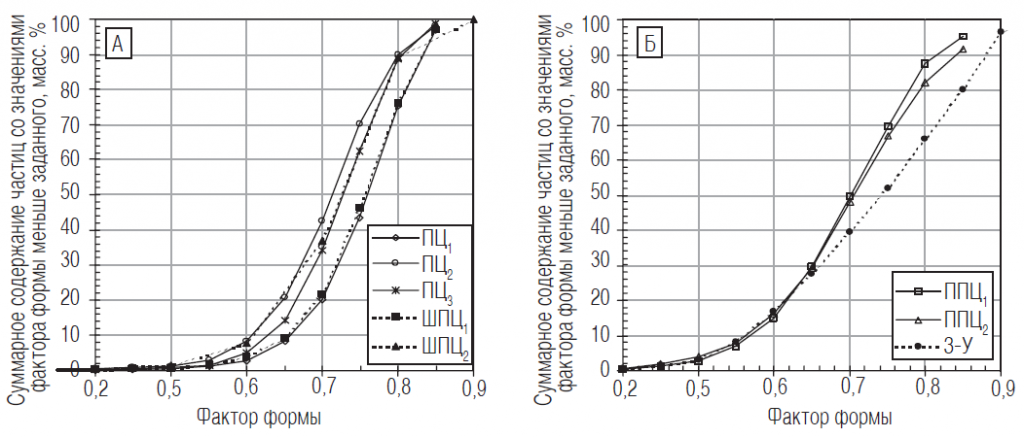

3.3. Влияние помольной системы на характеристики формы частиц получаемого продукта

На рис. 7–9 показано влияние помольной системы на характеристики формы частиц образцов в целом. Помольная система оказывает пренебрежимо малое воздействие на отношение длины к ширине частиц цементов типа ПЦ (рис. 7, а). Для цемента ППЦ помол в шаровой мельнице приводит к более высокому значению отношения длины к ширине, чем при использовании комбинации пресс-валков и шаровой мельницы, как это видно на рис. 7, б. Это может быть связано с образованием трещин в частицах материала при его прохождении через пресс-валки, после чего материал поступает в шаровую мельницу для дальнейшего измельчения. Для сравнения здесь же представлена кривая распределения величины отношения длины к ширине для частиц золы. Благодаря их исключительно правильной форме, присутствие частиц золы желательно с точки зрения этого параметра. Что касается проб цемента ШПЦ, то, судя по результатам, комбинация пресс-валки – шаровая мельница обеспечивает наиболее значительный вклад частиц с с отношением длины к ширине 1,5 и ниже.

Рис. 7. Влияние различных помольных систем на величину отношения длины к ширине частиц в пробах цементов

На рис. 8 представлены распределения фактора формы частиц исследованных видов цемента. Представляется, что в случае цементов ПЦ системы ВВМ дают на выходе гораздо более округлые частицы, после них по данному показателю следуют шаровые мельницы и пресс-валки. Очевидно, что такие значения фактора формы обусловлены действием усилия сдвига в ВВМ и объемным разрушением в пресс-валках. Факторы формы частиц ППЦ, полученных помолом только в шаровой мельнице и в комбинации пресс-валки – шаровая мельница, различаются между собой незначительно.

Рис. 8. Влияние различных помольных систем на фактор формы частиц цементов ПЦ, ППЦ, ШПЦ.

Можно предположить, что эффекты, возникающие при измельчении в пресс-валках, нивелируются затем в шаровой мельнице, что приводит к почти аналогичным значениям фактора формы для полученных продуктов. С другой стороны, вновь следует отметить, что ВВМ дает более округлые частицы по сравнению с пресс-валками при измельчении цемента ШПЦ, как это показано на рис. 8, а.

На рис. 9 представлено влияние способа помола на геометричекий коэффициент частиц продуктов, обсуждаемых в данной работе. Видно, что измельчение цемента ПЦ в вертикальной валковой мельнице дает округлые частицы, затем по этому показателю следуют шаровые мельницы и, наконец, комбинация пресс-валков и шаровой мельницы. Как было установлено ранее, влияние шаровой мельницы на геометрический коэффициент не столь ярко выражено для цемента ППЦ. И, наконец, еще раз видно, что для цемента ШПЦ система ВВМ дает гораздо более округлые частицы, чем комбинация пресс-валков и шаровой мельницы, это дополнительно свидетельствует о влиянии механизма измельчения на морфологию образуемых частиц.

Рис. 9. Влияние способа помола на геометрический коэффициент частиц цементов ПЦ, ППЦ и ШПЦ

3.4. Влияние формы частиц на свойства цементного теста

В табл. 5 представлены значения медианы (которому соответствует 50% всех частиц) и ширины (соотношение значений величины, которым соответствует 90 и 10% всех частиц) кривых распределения величин, определяющих форму частиц исследуемых образцов цемента, фактора формы, отношения длины к ширине и геометрического коэффициента цементного теста при отношении вода / цемент, равном 0,5.

Таблица 5. Характеристики формы частиц цементов и результаты испытания на расплыв

| ПЦ1 | ПЦ2 | ПЦ3 | ШПЦ1 | ШПЦ2 | ППЦ1 | ППЦ2 | |

|

Фактор формы |

|||||||

| Медиана распределения | 0,760 | 0,712 | 0,730 | 0,755 | 0,725 | 0,70 | 0,705 |

| Ширина распределения | 1,265 | 1,311 | 1,278 |

1,288 |

1,311 | 1,437 | 1,50 |

| Отношение длины к ширине частиц | |||||||

|

Медиана распределения |

1,306 | 1,305 | 1,305 | 1,54 | 1,41 | 1,38 | 1,35 |

|

Ширина распределения |

1,480 | 1,480 | 1,480 | 1,477 | 1,578 | 1,467 | 1,558 |

| Геометрический коэффициент | |||||||

|

Медиана распределения |

4,0 | 5,0 | 4,7 | 4,0 | 4,8 | 5,4 | 5,3 |

|

Ширина распределения |

2,48 | 2,50 | 2,14 | 2,68 |

2,52 |

3,13 | 4,08 |

|

Расплыв, мм |

99,1 | 98,1 | 132,1 | 86,1 | 70,8 | 96,3 | 113,3 |

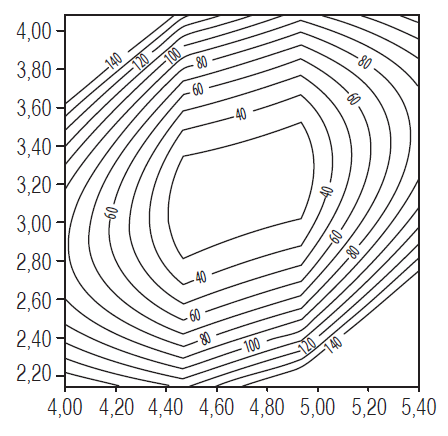

Следует отметить, что высокая подвижность теста достигается в том случае, когда характеристики формы частиц имеют значения, близкие к 1; при таких значениях цементное тесто оказывает незначительное сопротивление течению при испытании на расплыв. По причине отсутствия какой-либо линейной корреляции между характеристиками формы и расплывом была предпринята попытка скоррелировать медиану и ширину распределения соответствующей характеристики формы частиц с расплывом цементного теста, используя нелинейную квадратическую регрессию. Как оказалось, фактор формы частиц и расплыв цементного теста заметно коррелируют между собой, величина коэффициента корреляции (R2) превышает 0,96. Между тем, две другие характеристики – геометрический коэффициент и отношение длины к ширине частиц – коррелируют с величиной расплыва с коэффициентом корреляции 0,73, т. е. не так выраженно. В качестве примера на рис. 10 представлен контурный график параметров распределения фактора формы частиц. График позволяет видеть, что морфология частиц играет значительную роль в определении функциональных свойств цементов.

Рис. 10. Зависимость между параметрами распределения геометрического фактора и подвижностью цементного теста. Цифры у изолинии представляют собой значения расплыва цементного теста

Таким образом, на основе полученных значений характеристик формы можно предположить, что форма частиц играет важную роль в свойствах свежеприготовленного цемента. С другой стороны, такие свойства, как прочность, время схватывания и т. д., в большей степени зависят от реакции гидратации частиц цемента и, следовательно, от удельной поверхности частиц, поэтому форма частиц вряд ли повлияет на эти физические характеристики в значительной степени.

4. Заключение

В данной работе сделана попытка охарактеризовать морфологию частиц различных видов цементов, полученных помолом в различных агрегатах; для этого физическими методами определяется ряд параметров, характеризующих форму частиц. Значения величин, характеризующих форму частиц, получены для пяти фракций каждого из исследуемых цементов, причем отмечено, что они вполне независимы от размера частиц. Обнаружено влияние способа помола и, следовательно, вида разрушающего усилия на морфологию образуемых в процессе помола частиц. Далее, предпринята попытка обнаружить с помощью метода нелинейной регрессии корреляцию между характеристиками формы частиц и подвижностью цементного теста. Судя по полученным результатам, морфология частиц оказывает существенное влияние на свойства свежего цемента. Таким образом, характеристики формы частиц могут быть эффективно использованы для выявления влияния способа помола на морфологию частиц цемента и его свойства.

Благодарность

Авторы благодарят С.К. Махешвари, главного инженера проекта, и М.С. Агравала, инженера компании Grasim Industries Ltd., за поддержку при проведении работы и за разрешение опубликовать данную статью.

Литература

1. Bhatty J.I., Miller F.M., Kosmatka S.H., et al. Innovations in Portland. Cement Manufacturing. Portland Cement Association. Skokie. 2004.

2. Frances C., Le Bolay N., Belaroui K., Pons M.N. Particle morphology of ground gibbsite in different grinding environments // Int. J. Miner. Process. 2001. V. 61. P. 41–56.

3. Bond F.C. Control Particle Shape and Size // Chemical Engineering. Aug. 1954. P. 195-198.

4. Holt C.B. The Shape of Particles Produced by Comminution, A Review // Powder Technol. 1981. V. 28. P. 59-63.

5. Durney T.E., Meloy T.P. // Particle Shape Effects due to Crushing Method and Size // Intl. J. Miner. Process. 1986. V. 16. P. 109-123.

6. Kaya E., Hogg R., Kumar S.R. // Particle Shape Modification in Comminution // KONA. 2002. No.20. P. 188-195.

7. Dumm T.F., Hogg R. Characterization of Particle Shape /In: Proc. of Int. Symp. on Respirable Dust in the Mineral Industries. SME. Littleton, CO. 1990. P. 283-288.

8. Beddow J.K., Meloy T.P. Advanced Particulate Morphology. CRC Press, Boca Raton, FL. 1977.

9. Kaye B.H. The Description of Two-Dimensional Rugged Boundaries in Fine particle Science by Means of Fractal Dimensions // Powder Technol. 1986. V. 46. P. 245-254.

10. Russ J.C. The Image Processing Handbook. CRC Press, Boca Raton, FL. 1995.